Comment choisir le meilleur outillage de moulage sous pression ?

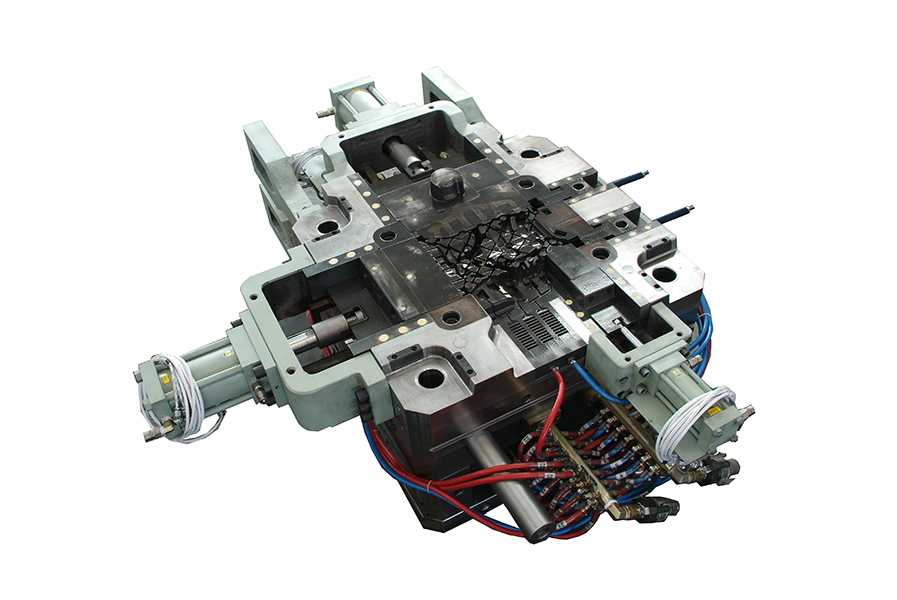

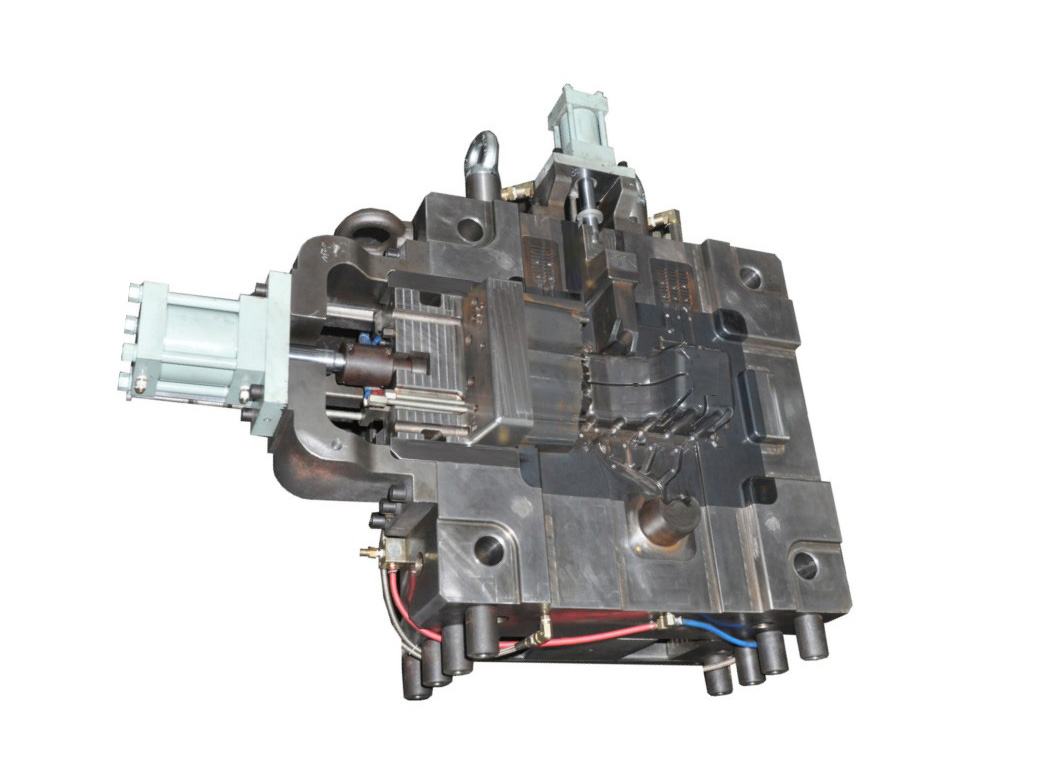

Outillage de moulage sous pression est essentiel pour fabriquer des produits moulés sous pression à partir d'aluminium, de zinc, de magnésium et de cuivre. L'objectif de cet article est de vous aider à faire le bon choix en matière d'outillage de moulage sous pression basé sur des matériaux d'alliage. Il s'agit notamment des goupilles d'éjection, des bases de moule et des machines à commande numérique.

Examinez des termes tels que la trempe T6 et les méthodes HPDC. Découvrez comment l'outillage de moulage sous pression s'interface avec ces machines. Enfin, utilisez ce guide pour sélectionner l'outillage de moulage sous pression adéquat.

Qu'est-ce que l'outillage de coulée sous pression ?

Outillage de moulage sous pression permet de fabriquer des pièces métalliques. Elle utilise des moules appelés matrices. Chaque matrice peut peser jusqu'à 2 000 livres ou plus. La machine pousse le métal chaud dans la matrice. Le métal refroidit rapidement en 20 secondes.

Les broches d'éjection poussent la pièce vers l'extérieur. Les outillages moulés sous pression comportent des cavités et des noyaux pour la fabrication de pièces en alliage. Ils fonctionnent à 700°F. Les machines de moulage sous pression fonctionnent à des pressions allant de 50 à 3 000 tonnes. Elles utilisent de l'aluminium en fusion. Vous avez besoin de canaux de refroidissement. Le refroidissement empêche les matrices de se briser. Vérifiez régulièrement qu'il n'y a pas de fissures.

Quels sont les facteurs qui déterminent la qualité de l'outillage de moulage sous pression ?

Sélection des matériaux

Il est essentiel de choisir le bon matériau d'outillage. Il existe différents types d'outillage de moulage sous pression, notamment l'outillage de moulage sous pression en aluminium, l'outillage de moulage sous pression en cuivre et l'outillage de moulage sous pression en zinc. Les aciers couramment utilisés dans les moules de coulée sous pression sont les suivants : H13, 1.2343, 8407 et KD61.

Pour les produits moulés sous pression en zinc, vous pouvez choisir des matériaux d'outillage de moins bonne qualité que l'aluminium, car le zinc a un point de fusion beaucoup plus bas que les alliages d'aluminium. Si vous créez des produits en aluminium ou en magnésium coulés sous pression, la sélection du meilleur acier 8407 ou d'une qualité similaire pour l'outillage durera toute la vie de l'outillage. La machine de moulage sous pression fonctionne plus facilement avec un outillage de moulage sous pression de haute qualité.

Conception de précision

La conception doit être précise. Les formes sont fabriquées avec une grande précision. Les tolérances sont étroites, de l'ordre de +/-0,05 mm. Les petites erreurs entraînent la défaillance des pièces. Pour éviter les erreurs lors de la fabrication de l'outillage, l'utilisation d'un logiciel de CAO permet de concevoir un outillage de moulage sous pression entièrement en 3D, ce qui sera très important.

Moldflow reprend parfois la géométrie complexe de la pièce moulée sous pression pour sélectionner le meilleur emplacement de la porte. Les bonnes conceptions permettent de gagner du temps. Il y a moins de déchets. La précision est importante pour la sécurité. Les pièces s'emboîtent mieux lorsqu'elles sont précises. Les bords lisses sont également utiles.

Résistance à la chaleur

Les pièces sont très chaudes. La résistance à la chaleur est cruciale. Nous utilisons un outillage en aluminium moulé sous pression en raison de ses propriétés thermiques. Le cuivre résiste à 1981°F. Le graphite peut également supporter des températures élevées. Le carbure de silicium est également utilisé. Il reste résistant à la chaleur. Les systèmes de refroidissement aident à gérer la température.

Un refroidissement adéquat permet d'éviter les fissures. Les pièces chaudes nécessitent une manipulation particulière. Les outils résistants à la chaleur durent plus longtemps.

Conductivité thermique

La conductivité thermique est très importante. Elle permet de diffuser la chaleur. Le cuivre a une conductivité thermique élevée. Il refroidit les pièces plus rapidement. L'aluminium conduit également bien la chaleur. Cela permet d'accélérer la production.

La pâte thermique peut améliorer le flux de chaleur. Cela permet de maintenir des températures homogènes. Une chaleur inégale peut endommager les pièces. Une bonne conductivité thermique est un gage de qualité. Elle empêche les pièces de surchauffer.

Stabilité des moules

Le moule de coulée sous pression doit être stable. La stabilité permet d'éviter les déformations. Le gauchissement modifie la forme des pièces. Les moules solides durent plus longtemps. Le moule de coulée sous pression doit supporter 100 000 cycles. La stabilité assure la cohérence des pièces. Il est essentiel de concevoir un outillage de moulage sous pression robuste pour garantir une longue durée de vie de l'outillage.

La constance est essentielle dans la production. Les boulons et les pinces maintiennent les moules en place. Les moules mal fixés sont source d'erreurs. Inspectez régulièrement les moules. Les contrôles réguliers permettent de détecter rapidement les problèmes.

Dureté de l'outil

La dureté de l'outillage est mesurée en Rockwell. La dureté de la cavité et du noyau dans l'outillage de moulage sous pression varie de 48 à 53 HRC, tandis que les broches d'éjection peuvent atteindre jusqu'à 60 HRC. Contrairement aux moule d'injection plastiqueLes moules de coulée sous pression devraient tous être en acier trempé pour la cavité et les noyaux. Ils résistent à l'usure et durent plus longtemps.

Les revêtements diamantés améliorent la dureté. Les revêtements réduisent la friction. Moins de friction signifie moins de chaleur. Les outils durs permettent des coupes régulières.

| Facteurs | Importance (%) | Principaux indicateurs | Fourchette optimale | Matériaux communs | Impact sur les coûts | Durée de vie (cycles) |

| Sélection des matériaux | 30 | Type d'alliage, Pureté | Alliages de haute pureté | Aluminium, Zinc | Haut | 100,000+ |

| Conception de précision | 25 | Tolérance, précision | ±0,01 mm | Conception CAD/CAM | Modéré | 50,000+ |

| Résistance à la chaleur | 15 | Température maximale (°C) | Jusqu'à 600°C | Acier, Inconel | Modéré | 50,000+ |

| Conductivité thermique | 10 | Conductivité (W/m-K) | 200-400 W/m-K | Alliages de cuivre | Faible | N/A |

| Stabilité des moules | 10 | Stabilité dimensionnelle | Cohérence au fil des cycles | Acier D2, acier H13 | Faible | 100,000+ |

| Dureté de l'outil | 10 | Dureté Rockwell | 48-60 HRC | Acier à outils | Modéré | 100,000+ |

Tableau sur les facteurs qui déterminent la qualité de l'outillage de moulage sous pression !

Quel est l'impact de la conception des outils sur l'efficacité de la production ?

Durée du cycle

L'outillage de moulage sous pression permet d'accélérer la fabrication des produits. Des machines rapides comme la HPM Freedom 610 permettent d'atteindre cet objectif. Les pièces de moule telles que les poussoirs sont utiles. Un refroidissement plus rapide par des échangeurs de chaleur est également utile. Les cycles courts utilisent des matrices de découpe pour couper des pièces supplémentaires. Des robots tels que l'ABB IRB 6700 déplacent les pièces plus rapidement.

Un cycle plus court signifie plus de produits en moins de temps. Les surfaces lisses des moules accélèrent le processus. Des systèmes automatisés contrôlent la qualité. Les machines à commande numérique découpent les pièces avec précision. La production est alors efficace.

Déchets matériels

Moins de déchets, c'est bon pour outillage de moulage sous pression. Les machines, comme la série DC de Toshiba, contribuent à réduire les déchets. Les glissières et les carottes transportent le métal jusqu'au moule. Les déchets recyclés peuvent être réutilisés dans le four. Les systèmes de filtration nettoient le métal en fusion. Les moules exacts permettent d'éviter l'utilisation de métal supplémentaire.

La réduction des déchets permet d'utiliser moins de ressources. Une conception appropriée rend toutes les pièces métalliques utiles. Les systèmes d'obturation contrôlent le flux de métal. Cette méthode permet d'économiser du métal. Elle permet également d'économiser de l'argent.

La vie des moules

Les bons moules durent plus longtemps dans l'outillage de coulée sous pression. Les métaux résistants comme l'acier H13 sont utiles. La trempe refroidit rapidement les moules. L'alliage avec le molybdène rend les moules résistants. Les traitements de surface protègent de l'usure. Un entretien régulier permet d'éviter les dommages. Des contrôles de température précis garantissent la sécurité des moules.

Un alignement correct réduit la tension sur les moules. Des capteurs surveillent l'état des moules. Lorsque les moules durent plus longtemps, la production reste stable. Les coûts diminuent également.

Systèmes de refroidissement

Le refroidissement est essentiel dans l'outillage de moulage sous pression. Les échangeurs de chaleur peuvent refroidir les moules plus rapidement. Les canaux d'eau à l'intérieur des moules évacuent la chaleur. Un bon refroidissement permet d'éviter la surchauffe. Des pompes font circuler l'eau dans le système. Des capteurs vérifient les températures. Les vannes contrôlent le débit d'eau.

Un refroidissement efficace consomme moins d'énergie. Il permet également de refroidir les pièces plus rapidement. Lorsque les moules restent froids, la production est plus fluide. Outillage de moulage sous pression est également plus agréable à regarder.

Conception de l'aération

L'air s'échappe par des évents dans les outillages de moulage sous pression. Les évents empêchent la formation de bulles dans les pièces. Une bonne ventilation permet de garder les moules propres. Les canaux guident l'air vers l'extérieur. Les systèmes de vide sont également utiles.

Les évents de gaz permettent d'évacuer l'air emprisonné. Une meilleure ventilation signifie de meilleures pièces. Pas de poches d'air dans les moules. Ingénieurs prévoir la taille et l'emplacement des évents. Les évents doivent être vérifiés régulièrement. Cela permet d'assurer le bon fonctionnement de la moisissure.

Quels sont les principaux facteurs à prendre en compte pour la maintenance des outillages de moulage sous pression ?

Programmes d'inspection

Les contrôles de maintenance sont essentiels dans le domaine de l'outillage de moulage sous pression. Chaque moule doit être vérifié fréquemment. Il faut rechercher les défaillances, les signes de dégradation ou d'usure.

Il est recommandé d'utiliser des pieds à coulisse pour mesurer les points critiques. Vérifier les résultats par rapport aux spécifications. L'outil peut nécessiter quelques modifications.

Les machines à commande numérique devraient être utilisées lorsque la précision est requise. Les constatations faites par les techniciens doivent être enregistrées. Ces données sont utiles pour estimer les coûts de réparation. Les contrôles de routine permettent de s'assurer que les outils sont en bon état. Ils permettent d'éviter les pannes imprévues.

Identification de l'usure

Il est important de reconnaître rapidement l'usure de l'outillage de moulage sous pression. Les rayures et les bosses sont des signes d'usure. Examinez les petites zones à l'aide d'un microscope. Assurez-vous que les goupilles d'éjection sont usées. Mesurez leur longueur par rapport aux nouvelles goupilles. Les goupilles usées entraînent des défauts dans les pièces.

Signalez les changements dans les durées de cycle. Des durées plus longues peuvent être synonymes d'usure. Ces informations vous aideront à programmer la maintenance.

Protocoles de maintenance

Mettre en œuvre des lignes directrices rigoureuses pour l'entretien de l'outillage de moulage sous pression. Nettoyer les outils après chaque utilisation. Veillez à essuyer les outils pour éliminer tout résidu ou débris. Vérifiez le parallélisme à l'aide d'un comparateur.

Un outil mal aligné produira des pièces défectueuses. Assurez-vous que vous avez correctement serré tous les boulons et vis. Les pièces desserrées entraînent des défaillances. Pour chaque outil, il est important de tenir un registre d'entretien. Pour identifier ces problèmes, vous devez examiner les registres pour voir quels sont les problèmes qui reviennent fréquemment. Un entretien cohérent signifie également que les outils dureront longtemps.

Techniques de rénovation

La remise à neuf permet d'augmenter la durée de vie de l'outillage moulé sous pression. Commencez par démonter l'outil. Nettoyez soigneusement chaque composant. Utilisez des micromètres pour mesurer les pièces clés. Comparez avec les spécifications d'origine. Biseautez les surfaces pour les remettre à plat.

Remplacez les pièces usées. Remontez l'outil avec précaution. Serrez les boulons à l'aide de clés dynamométriques. Commencez à tester l'outil dans des conditions de basse pression. Assurez-vous que tous les composants fonctionnent de manière cohérente. Les outils remis à neuf sont aussi efficaces que les outils neufs.

Réparation d'outils

La maintenance est l'une des activités les plus critiques de l'outillage de moulage sous pression. La première étape essentielle consiste à identifier la zone endommagée. Utilisez une machine à souder pour réparer les fissures.

Lisser la zone soudée. Remplacer immédiatement les pièces cassées. Il est conseillé d'utiliser de l'acier de haute qualité pour améliorer la durabilité. Veillez à ce que les canaux de refroidissement ne soient pas obstrués.

Il est recommandé de les nettoyer à l'air comprimé. Après les réparations, testez l'outil. Assurez-vous qu'il est conforme à toutes les exigences. Des réparations efficaces permettent de réparer l'outil.

Comment les tolérances d'outillage affectent-elles la qualité du produit final ?

Niveaux de tolérance

Le moulage sous pression utilise des moules. Ces moules doivent être exacts. Même les plus petites erreurs ont de l'importance. Si un moule de coulée sous pression dévie de seulement 0,1 mm entre les moitiés mobile et fixe, l'outillage de coulée sous pression risque de ne pas s'adapter correctement, ce qui entraînera divers problèmes dans les pièces coulées sous pression. Par exemple, des écarts peuvent se produire. Les trous peuvent être trop petits et mal assortis. Cela signifie que les pièces ne s'assemblent pas. CAO (Conception assistée par ordinateur) permet de s'assurer que les conceptions sont exactes ; Moldmaster peut améliorer ce point dès les premiers échantillons d'essai des matrices.

Les machines à commande numérique découpent ensuite les moules à la bonne taille. De petites erreurs peuvent entraîner de gros problèmes. La précision est essentielle. Outillage en aluminium moulé sous pression fabrique des pièces solides.

Cohérence des produits

Il est important que les pièces soient identiques. Une pièce doit être identique à une autre. Le moulage sous pression y contribue. L'utilisation de moules précis permet d'obtenir des pièces de même taille. Des tolérances étroites réduisent le nombre d'erreurs.

Une tolérance de ±0,05 mm est utile. Ainsi, chaque pièce reste identique. Les unités d'injection et les buses contrôlent le flux de métal. Celui-ci doit être régulier. Une température constante est également essentielle. Les serpentins de chauffage maintiennent le métal chaud. Le métal chaud s'écoule mieux. La régularité est un gage de qualité. Les bonnes pièces fonctionnent bien.

Techniques de précision

La précision est synonyme d'exactitude. Le moulage sous pression en a besoin. Les machines à commande numérique découpent les moules avec soin. L'électroérosion (EDM) façonne le métal. Ces outils réalisent des coupes fines. Chaque coupe doit être précise. Les jauges vérifient les dimensions. Elles mesurent les pièces de près. Les scanners laser sont également utiles.

Ils examinent les moindres détails. Les outils de précision coûtent cher. Ils permettent de gagner du temps par la suite. Les pièces correctes s'adaptent mieux. Pas d'écart ni de chevauchement. La précision est synonyme d'excellents produits. Les pièces exactes durent plus longtemps.

Tolérances serrées

Les tolérances serrées permettent de fabriquer d'excellentes pièces. Il s'agit de limites aux erreurs. Le moulage sous pression utilise des limites étroites. Les moules doivent être bien ajustés. Une limite de ±0,02 mm est stricte. Cela permet de conserver des pièces de taille proche. HRC (Hardness Rockwell C) mesure la dureté du moule. Les moules durs durent plus longtemps.

Moins d'usure signifie de meilleures pièces. La FAO (fabrication assistée par ordinateur) planifie le découpage des moules. Elle suit des règles strictes. Les tolérances serrées nécessitent d'excellents outils. Des outils appropriés permettent de fabriquer des pièces solides. Les pièces solides ne se cassent pas.

Précision dimensionnelle

Les pièces doivent avoir des dimensions exactes. C'est ce que signifie la précision dimensionnelle. La MMT (machine à mesurer tridimensionnelle) vérifie les dimensions. Elle utilise des points pour mesurer. Les moules de coulée sous pression doivent être exacts. Des tolérances de ±0,03 mm sont utiles. La précision permet d'ajuster les pièces. Les cavités du moule façonnent les pièces.

Si les cavités ne sont pas alignées, les pièces sont incorrectes. Les fichiers CAO guident la fabrication des moules. Ils montrent chaque détail. Des dimensions correctes réduisent le nombre de réparations. Les pièces précises fonctionnent mieux. Les moules exacts permettent d'économiser de l'argent.

Contrôle de la qualité

Le contrôle de la qualité est essentiel. Le moulage sous pression doit faire l'objet de contrôles satisfaisants. Les inspecteurs examinent les pièces. Ils utilisent des pieds à coulisse et des micromètres. Ces outils mesurent les pièces. Le CSP (contrôle statistique des processus) est également utile. Il examine les données. Les problèmes éventuels sont mis en évidence. Les appareils à rayons X permettent de voir l'intérieur des pièces.

Ils vérifient qu'il n'y a pas de fissures. Un bon contrôle de la qualité permet de détecter rapidement les erreurs. En les corrigeant, on gagne du temps. Les pièces bien fabriquées sont solides. Elles durent longtemps. Les contrôles de qualité permettent de conserver des pièces en bon état. De bonnes pièces font des utilisateurs satisfaits.

Comment choisir le bon fournisseur d'outils de moulage sous pression ?

Lorsque nous avons un projet qui nécessite un service de moulage sous pression, la première chose à laquelle nous pensons est de trouver le bon fournisseur. fabricants de pièces moulées sous pression pour nous soutenir, nous vous proposons ci-dessous quelques suggestions.

Expertise des fournisseurs

L'aide des experts outillage de moulage sous pression. Ils connaissent des choses comme la trempe T6 et Usinage CNC. Un bon fournisseur est certifié ISO 9001. Il utilise également des logiciels de CAO avancés. Les experts connaissent également les méthodes HPDC et LPDC.

Votre fournisseur doit avoir de solides antécédents en matière de maintenance des moules. La précision du moulage repose sur l'utilisation de moules précis par des experts. Vérifiez s'il propose une analyse DFM. Une expertise solide est synonyme d'une meilleure performance de l'outillage. Les experts fournissent des solutions d'outillage fiables.

Support technique

Les bons fournisseurs offrent un soutien technique solide. Ils aident à l'analyse GPI et à l'étude de l'écoulement des moules. Recherchez ceux qui utilisent des outils d'analyse par éléments finis. L'assistance comprend l'aide aux simulations de moulage.

Ils devraient offrir des conseils sur les choix d'alliages. L'assistance technique implique également un dépannage rapide. Les fournisseurs doivent fournir des manuels et des guides. Ils doivent proposer un service d'assistance téléphonique 24 heures sur 24 et 7 jours sur 7. Une assistance solide garantit le bon déroulement des opérations. Vous avez besoin d'aide pour résoudre des problèmes techniques.

Contrôle de la qualité

Les contrôles de qualité sont très importants. Les fournisseurs doivent utiliser des diagrammes SPC. Une bonne qualité nécessite l'application des normes ISO/TS 16949. Ils utilisent des machines CMM pour les mesures. Les contrôles comprennent des inspections visuelles et par rayons X. Le contrôle de la qualité garantit la précision des dimensions des matrices.

Ils effectuent des essais de résistance à la traction sur les pièces moulées. Les fournisseurs doivent disposer d'une équipe dédiée au contrôle qualité. Un bon contrôle garantit la fiabilité du produit. La qualité permet de s'assurer que les pièces s'adaptent parfaitement.

Niveau d'expérience

Les fournisseurs expérimentés savent outillage de moulage sous pression bien. Ils ont géré des projets complexes. Leur équipe a de nombreuses années d'expérience dans le domaine. L'expérience permet de résoudre des problèmes délicats.

Recherchez des fournisseurs disposant d'un portefeuille solide. L'expérience est synonyme de meilleures solutions d'outillage. Ils utilisent des outils avancés tels que des machines d'électroérosion. Les équipes expérimentées travaillent plus vite et mieux. Une bonne expérience est synonyme de résultats fiables.

Fiabilité du service

La fiabilité du service est essentielle. Les fournisseurs fiables respectent les délais. Ils proposent des livraisons et des mises à jour rapides. Un service fiable signifie moins de retards de production. Ils utilisent des systèmes ERP pour la gestion. La fiabilité implique une communication cohérente.

Ils doivent disposer d'un solide réseau logistique. Un service fiable comprend un emballage approprié. Il permet de s'assurer que l'outillage arrive à bon port. Choisissez des fournisseurs réputés pour leur fiabilité.

Réputation du fournisseur

La réputation est très importante. Bonne moule de coulée sous pression ont des avis positifs. Vérifiez les témoignages de leurs clients. Les fournisseurs réputés ont des clients de longue date. Ils remportent souvent des prix dans le secteur. La réputation est un gage de confiance et de fiabilité. Recherchez des fournisseurs qui n'ont fait l'objet d'aucune plainte.

Ils ont des antécédents irréprochables. Une bonne réputation est synonyme d'assurance qualité. Choisissez des fournisseurs réputés pour leur bon travail. Un bon nom est synonyme de service de confiance.

Comment les progrès en matière de matériaux d'outillage améliorent-ils les performances ?

Matériaux modernes

Les nouveaux matériaux aident à outillage de moulage sous pression. L'acier H13 et l'acier P20 sont solides. Ils peuvent supporter de fortes chaleurs. L'inconel et l'acier à outils M2 conviennent également.

L'utilisation de matériaux modernes permet de prolonger la durée de vie des moules. Ils réduisent l'usure. Les aciers à outils A2 et D2 sont également de bons choix. Les matériaux modernes accélèrent et améliorent le moulage. Cela signifie moins de ruptures. Les matériaux avancés sont synonymes de meilleures pièces.

Alliages avancés

Les alliages d'aluminium comme l'A380 sont utilisés dans l'outillage de moulage sous pression. Ils sont légers. Les alliages de zinc comme le ZAMAK 3 fonctionnent également. Ils sont solides et durables. Les alliages de magnésium tels que l'AZ91D sont également populaires.

Ils sont très légers. Les alliages avancés permettent de fabriquer des pièces solides. Ils résistent également à la rouille. L'utilisation du bon alliage facilite le moulage. Cela se traduit par de meilleures performances.

Avantages du composite

Les matériaux composites sont utiles pour l'outillage de moulage sous pression. Ils mélangent différents matériaux. Les composites à base de fibres de carbone sont légers et résistants. Les composites à base de fibres de verre sont également efficaces. Ils résistent à la chaleur. Les matériaux composites prolongent la durée de vie des outils. Ils sont faciles à façonner.

L'utilisation de matériaux composites permet de réduire le poids. Cela permet de fabriquer des pièces plus rapidement. Les composites résistent également à l'usure. Leur utilisation permet de réduire les réparations.

Comparaison des matériaux

Différents matériaux sont utilisés pour outillage de moulage sous pression. L'acier H13 est solide et résistant à la chaleur. L'aluminium est léger mais moins résistant. Le zinc est solide et résistant à la rouille.

Le magnésium est très léger, mais il faut en prendre soin. Chaque matériau présente des avantages et des inconvénients. Il est utile de choisir le bon. Comparez-les pour choisir le meilleur. Vous obtiendrez ainsi de meilleurs résultats en matière d'outillage.

Amélioration des performances

De meilleurs matériaux signifient un meilleur outillage de moulage sous pression. L'acier H13 dure longtemps. Les alliages d'aluminium rendent les pièces légères. Les alliages de zinc résistent à la rouille. L'utilisation de bons matériaux améliore le moulage.

Cela signifie des pièces de meilleure qualité. De meilleurs matériaux permettent de fabriquer des outils solides. Ils accélèrent également le processus. De bons matériaux réduisent l'usure. Cela entraîne moins de problèmes. Leur utilisation facilite le travail.

Comment assurer la compatibilité de l'outillage avec les machines de moulage sous pression ?

Spécifications de l'outillage

Les spécifications de l'outillage doivent correspondre à celles des machines de coulée sous pression. Utiliser de l'acier H13 pour les moules. Vérifier la compatibilité avec la CAO. S'assurer que l'outillage peut supporter une pression élevée. Utiliser des conceptions de portes et de canaux adéquates.

Les dimensions doivent correspondre aux plateaux de la machine. L'alignement du noyau et de la cavité doit être précis. Les tolérances doivent être de ±0,01. Les canaux de refroidissement doivent être soigneusement planifiés. Des spécifications correctes facilitent la coulée.

Capacités des machines

Les machines de moulage sous pression ont des limites. Vérifiez leur force de serrage. Des machines comme la 800T peuvent traiter des pièces de grande taille. La vitesse d'injection a également son importance. Vérifiez la capacité de charge de la machine. Examinez l'efficacité du temps de cycle. Les machines doivent supporter l'injection à haute pression.

Certaines machines utilisent des servomoteurs. Ceux-ci améliorent la précision. Faites correspondre les caractéristiques de la machine à celles de l'outil. Une bonne adéquation facilite le travail.

Un ajustement adéquat

L'outillage doit bien s'adapter aux machines. Les goupilles d'alignement garantissent l'ajustement. Un ajustement correct permet d'éviter les défauts d'alignement. Les systèmes d'éjection doivent fonctionner en douceur. Examinez les bases des moules.

Elles doivent correspondre aux dimensions de la machine. Les bagues de carotte doivent être exactes. Un ajustement précis permet d'obtenir de meilleures pièces. Un mauvais ajustement peut entraîner des dommages. Des contrôles réguliers permettent de maintenir l'ajustement. L'ajustement est essentiel pour la qualité.

Précision de l'alignement

L'alignement est essentiel pour le moulage sous pression. Utilisez des goupilles de guidage pour plus de précision. Les moitiés du moule doivent se fermer parfaitement. Un mauvais alignement entraîne des défauts. Veillez à ce que les barres d'ancrage soient alignées.

Vérifier l'usure des bagues. L'étalonnage permet de maintenir l'alignement. Un alignement correct améliore la qualité des pièces. Évitez les écarts entre les moules. Vérifiez régulièrement l'alignement. Un bon alignement est synonyme de meilleurs résultats.

Adaptation du processus

Il est important d'adapter le processus. Utilisez un logiciel de simulation comme MAGMASOFT. Ajustez les paramètres en fonction du matériau. L'aluminium et le zinc nécessitent des températures différentes. La vitesse d'injection affecte la qualité des pièces.

Le temps de refroidissement varie en fonction du matériau. Adapter l'outillage aux différents cycles. Examiner les paramètres de la machine. L'adaptation améliore l'efficacité. Une bonne adaptation permet d'améliorer le moulage. Des pièces différentes nécessitent des réglages différents.

Conclusion

Outillage de moulage sous pression aide à créer des pièces durables. Concentrez-vous sur la qualité des matériaux utilisés et sur la précision de la conception créée. Un bon ajustement et un bon refroidissement améliorent les performances.

L'entretien permet aux outils de fonctionner correctement en permanence. Visitez ALUDIECASTING pour obtenir l'aide d'un expert. Vous obtiendrez ainsi les meilleurs outils de moulage sous pression. De bons outils pour de bonnes pièces.

Si vous cherchez outillage pour le moulage sous pression de l'aluminiumNous vous invitons à nous contacter.

0 commentaires