Qu'est-ce que HPDC ? Ses applications et ses avantages

HPDC, ou moulage sous pressionest un procédé de fabrication de métaux à bas point de fusion. Cette technique permet de produire de grands volumes de pièces métalliques complexes. Elle permet de fabriquer des pièces métalliques d'une grande précision. La valeur du marché mondial du HPDC sera d'environ $14650 millions d'USD en 2024. Selon une étude, elle atteindra 20770 millions de dollars en 2030. Dans cet article de blog, nous allons donc faire la lumière sur le processus complet et les avantages du HPDC.

Histoire de HPDC Casting

L'origine des Moulage HPDC remonte au milieu des années 1800. Il a été utilisé pour la première fois dans l'industrie de l'imprimerie. Le plomb et l'étain étaient coulés dans un moule. C'est ainsi que la fonderie HPDC a d'abord produit les clés des machines d'imprimerie. Mais le processus était lent à l'époque. De plus, il n'était pas adapté à la production de masse de métaux. Au fil du temps, les progrès réalisés ont rendu le procédé très efficace. Il est aujourd'hui un procédé fiable grâce à des améliorations constantes.

Comment définiriez-vous la coulée HPDC ?

Le moulage HPDC est une méthode efficace pour fabriquer des pièces métalliques de haute qualité. Dans cette technique, le métal en fusion est injecté sous haute pression dans un moule ou une cavité. Le métal chaud se refroidit et se solidifie rapidement dans la cavité du moule. Il prend alors la forme du moule. Nous pouvons alors séparer le métal souhaité du moule. Les métaux fondus sont principalement des alliages de magnésium et d'aluminium. Le moule est généralement en acier ou en fonte. Le moulage HPDC est le plus courant dans la fabrication de produits automobiles et électroniques. Mais il permet également de fabriquer des produits de haute précision à usage quotidien.

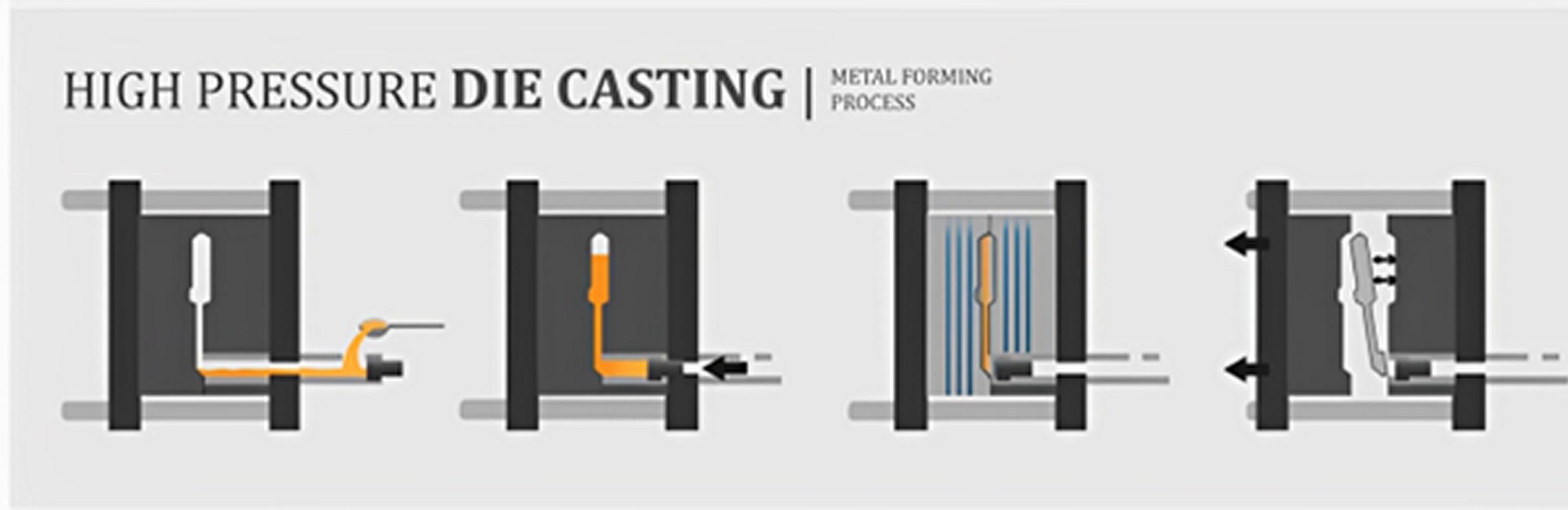

Processus étape par étape de la coulée HPDC

Vous connaissez maintenant le moulage en HPDC et la taille de son marché mondial. Vous êtes peut-être curieux de connaître le processus complet. Examinons donc ce processus dans son intégralité. La méthode de coulée du HPDC peut varier en fonction des exigences du produit. Voici donc les étapes du processus général de coulée du HPDC.

1. Préparation du moule

Il faut d'abord préparer le moule. Le moule est conçu en fonction de la forme du produit souhaité. Le moule est principalement composé d'acier. Il peut donc résister à des températures et à des pressions élevées.

- La mise en place des moules :

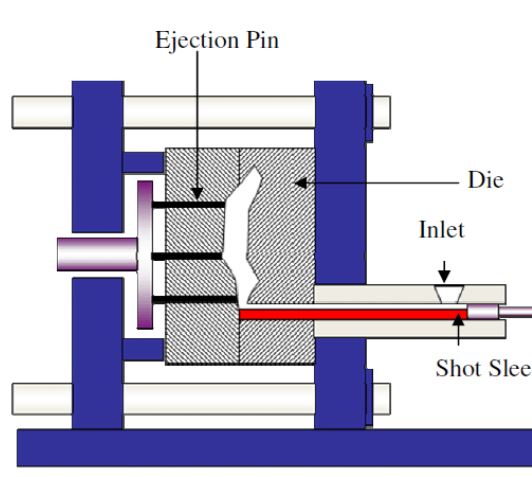

Il faut maintenant monter la mue sur la machine à couler sous pression. La machine de coulée sous pression comporte deux moitiés. L'une est une moitié de matrice secondaire. L'autre est une moitié de moule mobile. La machine de coulée sous pression ferme les deux moitiés du moule.

- Entretien des moules :

L'entretien des moules est également important. Nettoyez le moule pour éliminer les impuretés. Préchauffez le moule pour faciliter l'écoulement du métal en fusion. En outre, lubrifiez l'intérieur du moule pour réguler la température. Cela facilite le démoulage du produit souhaité.

2. Injection du métal en fusion

Ajoutez le métal en fusion dans la chambre de grenaillage. Ensuite, il est injecté dans le moule. Le processus d'injection se déroule rapidement. Il nécessite une pression très élevée de 1500 à 25000 PSI. Il existe deux manières différentes d'injecter le métal dans le moule. Il s'agit de l'injection en chambre chaude et de l'injection en chambre froide.

- Injection en chambre chaude :

L'injection en chambre chaude est la meilleure solution pour les métaux à faible point de fusion. Elle convient donc aux alliages de zinc, de magnésium et de plomb. Dans cette méthode, nous remplissons le métal dans un tube en forme de col de cygne. Le tube éjecte ensuite le métal dans la cavité de la matrice par l'intermédiaire de sa buse.

- Injection en chambre froide :

L'injection en chambre froide est idéale pour les métaux à point de fusion élevé. Les métaux solides tels que l'aluminium, le cuivre et le laiton utilisent ce mécanisme. Dans cette méthode, nous versons le métal dans le manchon de la chambre froide. Cette opération peut être manuelle ou automatique. Ensuite, un piston hydraulique force le métal du manchon court dans la mue.

3. Refroidissement et solidification

- Refroidissement:

Le métal fondu se refroidit rapidement. Il prend alors la forme de la cavité du moule. Le refroidissement rapide est dû à la conductivité thermique élevée du matériau du moule.

- Solidification: Le métal se solidifie après refroidissement. Le métal peut se rétracter après être devenu dur. Mais la haute pression maintient sa dimension. En outre, elle garantit que le métal est exempt de vides internes.

4. Retrait du métal

Après refroidissement et solidification, les moitiés du moule sont ouvertes. Des broches d'éjection poussent le métal hors du moule. Le métal souhaité est maintenant prêt.

5. Parage

La pièce moulée peut présenter un excès de matière. Nous utilisons donc des scies et des outils de coupe pour découper le métal. L'ébarbage permet d'obtenir la meilleure finition de surface.

| Groupe de matériaux | Désignation de l'alliage | Propriétés principales | Applications courantes |

| Alliages d'aluminium | A380 | Bonne fluidité, résistance à la corrosion et résistance modérée | Blocs moteurs automobiles, boîtiers de transmission et boîtiers électroniques |

| A360 | Meilleure résistance à la corrosion Meilleure ductilité | Composants aérospatiaux, boîtiers électriques | |

| A413 | Excellente fluidité et bonne étanchéité à la pression | Pièces complexes à parois minces, pompes et raccords | |

| A383 | Bonnes propriétés mécaniques et résistance élevée | Pièces automobiles, composants industriels généraux | |

| A390 | Grande résistance à l'usure, grande solidité | Pièces automobiles à haute performance, machines à usage intensif | |

| Alliages de magnésium | AZ91D | Bon rapport résistance/poids, excellente coulabilité | Composants automobiles, boîtiers d'électronique grand public |

| AM60B | Bonne flexibilité et résistance aux chocs | Composants de sécurité automobile, pièces structurelles | |

| AS41B | Performance à haute température et bonne résistance au fluage | Composants du groupe motopropulseur automobile | |

| Alliages de zinc | Zamak 3 | Excellente coulabilité et bonnes propriétés mécaniques | Petits composants complexes, raccords de quincaillerie |

| Zamak 5 | Résistance supérieure, ductilité légèrement inférieure | Composants nécessitant une plus grande résistance, serrures et engrenages | |

| ZA-8 | Bonnes propriétés de portance, plus grande résistance | Paliers, composants de machines industrielles | |

| ZA-27 | Résistance et dureté les plus élevées parmi les alliages de zinc | Composants industriels à usage intensif, applications à forte usure | |

| Alliages de cuivre | Laiton (par exemple, C85700) | Résistance élevée à la corrosion et bonne usinabilité | Accessoires de plomberie, quincaillerie décorative |

| Alliages de plomb | Alliages plomb-étain | Haute densité et bonne résistance à la corrosion | Protection contre les rayonnements, lest et poids |

Avantages du moulage sous pression :

Nous connaissons maintenant le processus complet de la coulée HPDC. Parlons donc de ses avantages. Voici quelques-uns de ses avantages :

1. Production de masse

HPDC peut produire de grands volumes du métal requis. La haute pression permet d'injecter des métaux en fusion à une vitesse rapide. Elle produit donc de grandes quantités de métal. La HPDC est donc bien connue pour la production de masse de matériaux.

2. Haute résistance

Le moulage sous pression HPDC permet de fabriquer des structures métalliques uniformes. Il améliore ainsi les propriétés mécaniques. Le métal produit est donc de haute qualité.

3. Composants à paroi mince

Contrairement à d'autres moulages, le moulage HPDC permet de couler des pièces à parois minces. Sa haute pression permet de créer des pièces légères. Elle permet donc de réduire le poids des métaux. De plus, elle permet l'insertion de pièces co-coulées telles que des vis.

4. Haute qualité

Le HPDC permet d'obtenir des finitions de surface lisses pour les métaux souhaités. Il veille à ce que le métal en fusion remplisse toutes les parties de la mue. Il crée ainsi des surfaces lisses. Ces surfaces sont idéales pour l'application de revêtements supplémentaires. Il n'est donc pas nécessaire de procéder à un usinage secondaire.

5. La flexibilité

Les formes des matrices sont flexibles dans la fonderie HPDC. Elles permettent donc la construction de pièces complexes. Ces pièces complexes sont utilisées dans des machines complexes.

Différence entre le moulage sous pression et le moulage sous basse pression

Voici donc un tableau commun qui vous permettra de connaître les principales différences entre le moulage sous pression et le moulage à basse pression :

| Fonctionnalité | Moulage sous pression | Moulage sous pression |

| Description du processus | Le métal en fusion est injecté dans la matrice à une vitesse et une pression élevées. | Le métal en fusion est aspiré dans la matrice par un différentiel de basse pression. |

| Gamme de pression | Typiquement, 10-175 MPa (1500-25,000 psi) | Typiquement, 0,1-0,7 MPa (15-100 psi) |

| Durée du cycle | Plus courte, généralement quelques secondes par pièce | Plus longue, elle peut prendre plusieurs minutes par pièce. |

| Volume de production | Adapté à la production en grande quantité | Convient aux productions de faible à moyen volume |

| Complexité des pièces | Idéal pour les formes complexes à parois minces | Idéal pour les formes plus simples avec des parois plus épaisses |

| Utilisation des matériaux | Déchets de matériaux importants dus aux carottes et aux glissières | Plus d'efficacité et moins de déchets |

| Qualité des pièces | Grande précision dimensionnelle et bon état de surface | Bonne précision dimensionnelle et bon état de surface |

| Propriétés mécaniques | Elle peut être inférieure en raison de la présence d'air emprisonné et de la porosité. | Généralement meilleure en raison d'un nombre réduit de défauts |

| Coût de l'outillage | Coût initial plus élevé en raison de la robustesse de la matrice | Coût initial moins élevé, nécessité d'une matrice moins robuste |

| Maintenance | Plus élevé en raison de l'usure plus importante des matrices | Moins élevé en raison de la moindre sollicitation des matrices |

| Alliages courants | Aluminium, zinc et magnésium | Aluminium, magnésium |

| Système de refroidissement | Nécessite souvent des systèmes de refroidissement complexes. | Des systèmes de refroidissement plus simples |

| Automatisation | Hautement automatisé | Moins d'automatisation, plus de processus manuels |

Limites de la coulée HPDC

- Coûts initiaux élevés : De lourds investissements en machines et en moules sont donc nécessaires.

- Équipements complexes doit fonctionner avec une grande précision, et son entretien nécessite également un travail qualifié.

- Compatibilité limitée avec les matériaux: La vaccination contre les sulfures est plus efficace pour les métaux qui fondent à basse température, comme l'aluminium et le zinc.

- Restrictions de taille et de poids : l'application est principalement pratiquée en petites portions.

- Les problèmes de porosité sont susceptibles de contenir des vides internes et nécessitent donc l'application d'une pression précise.

- Finition supplémentaire : Il peut encore nécessiter des opérations supplémentaires ou des retouches pour être prêt à l'emploi ou pour présenter le niveau de douceur nécessaire, par exemple.

Applications de la coulée HPDC :

Le moulage en HPDC a des applications très variées. En voici quelques-unes :

- Industrie de la santé :

Elle produit des outils chirurgicaux plus légers dans le secteur de la santé. La fonderie HPDC a construit des dispositifs médicaux, des appareils à ultrasons et des dispositifs implantables. Elle joue donc un rôle essentiel, même dans l'industrie médicale.

- Industrie aérospatiale : Le moulage sous pression HPDC permet de créer des pièces de moteur complexes dans l'industrie aérospatiale. Il contribue également à la construction de composants d'aéronefs. Parfois, il établit de petites pièces structurelles de l'avion.

- Secteur automobile :

HPDC casting produit différentes pièces pour l'industrie automobile. Voici quelques-uns des principaux composants qu'elle peut produire :

- Blocs moteurs

- Culasses

- Pièces de transmission

- Composants de freinage

- Pièces de suspension

- Biens de consommation : La fonderie HPDC peut fabriquer des articles de tous les jours. Il peut s'agir d'appareils ménagers, tels que des composants de réfrigérateurs. Elle peut également créer du matériel de consommation et différents composants ménagers.

- Industrie du sport :

Il a de nombreuses applications dans l'industrie du sport. HPDC peut fabriquer différents composants de bicyclettes. Elle peut également concevoir des clubs de golf et des raquettes de tennis. HPDC a contribué à presque toutes les industries.

Quelles sont les alternatives à la coulée de HPDC ?

Il existe aujourd'hui sur le marché de nombreuses méthodes qui peuvent être utilisées à la place de la coulée HPDC. Nous allons les présenter ici.

1. Moulage au sable

Le moulage en sable est l'un des procédés de moulage les plus anciens et les plus répandus, destiné à diverses applications. Dans ce processus, un moule de sable est fabriqué et le métal en fusion est coulé dans le moule par l'intermédiaire d'un creuset. Le principal avantage du moulage en sable est qu'il est peu coûteux pour le volume de production, en particulier pour les petits volumes, et qu'il est utilisé pour produire des pièces de grande taille ou de structure complexe. Il est particulièrement adapté à différents types de métaux et permet de produire des blocs moteurs, des produits métalliques de grande taille et même des prototypes de moteurs.

2. Moulage à la cire perdue

Le moulage à la cire perdue implique l'utilisation d'une copie en cire de la pièce réelle pour créer un moule dans lequel un matériau céramique est utilisé pour recouvrir le modèle en cire. L'eau est ensuite éliminée et, au lieu de la cire, c'est du métal en fusion qui est versé dans le moule en céramique.

Moulage sous pression par gravité

Il s'agit d'un moule circonférentiel en métal où le métal en fusion est coulé sous l'effet d'une force, qui est la gravité. Ce procédé permet de produire des pièces dont les propriétés mécaniques sont supérieures à celles du moulage au sable, tout en assurant une bonne précision des produits finis. Moulage sous pression par gravité Il est surtout utilisé dans la fabrication de pièces automobiles, de pièces de moteur et de produits lourds en raison des avantages qu'il présente en termes d'économie et de construction standard.

Pourquoi choisir GC Precision Mold Co. pour HPDC ?

Vous connaissez maintenant presque tous les aspects de la fonderie HPDC. Laissez-nous vous expliquer pourquoi GC Precision Mold Co. est l'une des meilleures entreprises de moulage en HPDC. société de moulage sous pression. En voici les raisons :

- Fabricants chinois de matrices avec 20 ans d'expérience pratique.

- D'excellents services à un prix abordable

- Fournir des pièces moulées sous pression sur mesure pour les voitures, les vélos et les instruments de musique.

- Fournir des produits personnalisés de haute qualité.

- 100% Satisfaction du client garantie

- Machines de moulage sous pression de 120 tonnes à 1650 tonnes

Conclusion :

La taille du marché mondial du moulage sous pression augmente de jour en jour. Le moulage sous pression implique la fusion du métal sous haute pression. Le métal en fusion est ensuite converti dans la forme souhaitée. Cette technique permet de mouler des métaux de formes complexes. Le processus se compose de quatre étapes. Ces étapes sont : la préparation de la fonte, l'injection du métal en fusion, le refroidissement et la solidification, puis le retrait du métal. Cette technique permet de façonner des métaux dans les secteurs de l'automobile, de la santé et du sport.

Questions fréquemment posées

Q1. Quels sont les inconvénients du moulage par HPDC ?

Le moulage sous pression HPDC présente plusieurs inconvénients. Les coûts d'équipement sont très élevés. Les petits fabricants ne peuvent pas se le permettre. La gestion de la température, de la pression et des conditions pendant le processus est difficile. Elle nécessite donc une surveillance attentive ou des soins post-coulée. Les solutions à ces problèmes peuvent donc être coûteuses et prendre du temps.

Q2. Que signifie HPDC ?

HPDC est l'abréviation de "high pressure die castings" (moulage sous pression). Il utilise une pression élevée pour produire des métaux très lisses. Des métaux de formes complexes peuvent être créés grâce à la pression élevée. Ces pièces métalliques sont ensuite utilisées dans des appareils complexes et dans le domaine du sport.

Q3. Quels sont les types de métaux couramment utilisés dans la coulée HPDC ?

La fonderie HPDC utilise généralement des métaux à bas point de fusion, à savoir l'aluminium, le magnésium et les alliages de zinc. Ces métaux sont choisis parce qu'ils peuvent être facilement injectés dans les moules et rapidement refroidis pour produire des pièces de haute qualité qui répondent aux exigences mécaniques de l'application spécifique.

Q4. Comment HPDC se compare-t-il aux autres méthodes de coulée ?

HPDC est capable de produire plus rapidement, d'améliorer la précision des dimensions et d'obtenir des surfaces lisses pour les produits. Le HPDC présente l'avantage de produire des pièces complexes et à parois minces, d'être plus homogène que le moulage en sable et de ne nécessiter que très peu de traitements post-coulée. Toutefois, elle est plus coûteuse en raison des dépenses liées à l'acquisition des machines utilisées pour le moulage du métal et des moules eux-mêmes.

0 commentaires