Dans l'industrie manufacturière, le moulage sous pression représente 50% de toutes les applications de moulage de métaux, ce qui souligne son importance dans le moulage sous pression à chambre froide et à chambre chaude. Il s'agit des deux principales techniques utilisées, chacune possédant des propriétés distinctes.

Moulage sous pression en chambre froideLe moulage sous pression en chambre chaude, avec sa capacité unique à améliorer le contrôle des propriétés du métal, est particulièrement bien adapté à des matériaux tels que l'aluminium. Inversement, le moulage sous pression en chambre chaude est une méthode largement adoptée, reconnue pour sa rapidité et son efficacité, ce qui la rend particulièrement adaptée à la production en grande quantité.

Cet article permet de comprendre les deux processus, ce qui est essentiel pour sélectionner la méthode appropriée pour des applications spécifiques et optimiser l'efficacité de la production.

Comprendre le moulage sous pression

Le moulage sous pression est une méthode de production de pièces métalliques dans laquelle le matériau en fusion est versé ou forcé dans la cavité du moule sous une pression extrême. Elle permet de créer des métaux de forme complexe avec des précisions et des finitions lisses. En raison de son efficacité et de sa capacité à créer des formes complexes, le moulage sous pression est largement utilisé dans diverses industries.

Processus de moulage sous pression

La fabrication de pièces moulées sous pression commence par l'injection d'alliages métalliques en fusion dans une matrice ou un moule. La conception et la fabrication du moule sont des éléments clés du processus de moulage sous pression. La cavité du moule est produite par deux matrices en acier trempé ou en fonte, usinées pour correspondre à la forme nette de la pièce.

Le moulage sous pression consiste à injecter du métal en fusion dans la cavité du moule à des pressions et des vitesses élevées, tandis que les moules de moulage sous pression et les moules de moulage par gravité sont remplis à un rythme beaucoup plus lent.

Avantages du moulage sous pression

Haute précision

Ce processus permet de produire des éléments avec une excellente précision dimensionnelle et des finitions lisses, ce qui est essentiel pour la qualité et la cohérence.

Délai de production court

Grâce à ses temps de cycle rapides, il améliore la productivité globale, ce qui le rend idéal pour la production de pièces en série.

Durée de vie prolongée de l'outil

Les modules durables et l'emplacement des fours sont des éléments essentiels du moulage sous pression, où le matériau est fondu, ce qui garantit que le métal reste à la température de fusion optimale pour l'injection. Cela contribue à réduire les coûts à long terme et à accroître l'efficacité de la fabrication.

Polyvalence des matériaux

Ce procédé permet de couler plusieurs matériaux présentant des caractéristiques uniques, tels que moulage d'aluminium sous pression. Il est léger et ses caractéristiques de résistance à la corrosion le rendent adapté à diverses applications. Par exemple, dans les applications automobiles, la résistance et la précision sont essentielles.

Qualité de surface

La fabrication par moulage sous pression permet d'obtenir une finition de surface lisse qui nécessite souvent un post-traitement minimal, ce qui réduit les coûts supplémentaires.

Stabilité dimensionnelle

Ce processus garantit que les pièces conservent leurs dimensions au fil du temps pour un ajustement et un assemblage parfaits.

Inconvénients du moulage sous pression

Coût d'installation initial élevé

Le coût de l'équipement de moulage sous pression et des moules est considérable, ce qui le rend moins économique pour les petites entreprises ou les projets sur mesure.

Questions de sécurité

Les métaux en fusion doivent être manipulés avec des mesures de sécurité rigoureuses, notamment des équipements de protection et une formation adéquate, afin d'éviter les blessures accidentelles.

Défauts potentiels

Il provoque souvent des problèmes tels que la porosité et des remplissages incomplets qui peuvent affecter l'intégrité structurelle des pièces finales. C'est pourquoi des mesures supplémentaires de contrôle de la qualité, telles que les inspections et l'usinage, sont nécessaires.

Comprendre le moulage sous pression en chambre froide

Dans le processus de moulage sous pression en chambre froide, le problème de la corrosion est résolu en séparant le pot de fusion des composants de l'injecteur. Le métal est transféré dans la douille de grenaillage à l'aide d'une poche de coulée, soit manuellement, soit automatiquement.

Le piston d'injection pousse le métal dans la matrice en une seule opération. Le temps de contact entre le métal chaud et les composants de l'injecteur est ainsi réduit au minimum, ce qui prolonge leur durée de vie.

Le procédé de la chambre froide permet de couler des alliages à point de fusion plus bas.

Toutefois, pour les métaux tels que le zinc et le magnésium, le procédé à chambre chaude est généralement plus rentable, malgré les avantages du procédé à chambre froide.

Caractéristiques principales

Le métal en fusion est injecté dans une chambre et versé dans le moule sous haute pression lors d'un moulage en chambre froide. Ce procédé de fabrication offre un meilleur contrôle des températures de fusion et convient parfaitement au moulage de matériaux incompatibles avec le moulage sous pression en chambre chaude.

La séparation du four et du système d'injection permet d'éviter la corrosion et de prolonger la durée de vie des machines-outils grâce à la résistance à la rouille.

Avantages du moulage sous pression en chambre froide

Flexibilité des matériaux

Le moulage sous pression à chambre froide nécessite une température plus basse pour faire fondre le matériau que le moulage à chambre chaude, ce qui le rend idéal pour des matériaux comme l'aluminium et le cuivre dont le point de fusion est bas.

Durabilité

Il permet de produire efficacement de grands volumes avec des caractéristiques de durabilité et d'excellentes propriétés mécaniques.

Précision

Le moulage sous pression à froid permet de créer des pièces complexes avec des tolérances serrées. Cette approche est largement utilisée dans l'industrie automobile, la médecine et d'autres secteurs où une grande précision est nécessaire.

Réduction de la corrosion

La séparation du four de fusion permet au système d'injection de réduire le risque de corrosion, ce qui se traduit par une plus grande longévité de l'équipement.

Polyvalence

Il répond aux exigences de performance de diverses applications et permet l'utilisation de plusieurs alliages métalliques.

Inconvénients de la coulée sous pression en chambre froide

Des temps de cycle plus lents

Le processus de transfert du métal en fusion du four à la chambre augmente les coûts de production et réduit l'efficacité globale.

Des coûts de fonctionnement plus élevés

Les exigences en matière de systèmes de fusion et d'injection distincts entraînent des coûts initiaux d'installation et d'exploitation plus élevés.

Limité à des alliages spécifiques

Bien que polyvalente, cette méthode de coulée ne convient pas aux matériaux dont la température de fusion est très basse et qui peuvent être facilement corrodés.

Potentiel de perte de chaleur

Elle nécessite un contrôle précis de la température afin de garantir une qualité de coulée constante et d'éviter les pertes de chaleur lors du transfert. métal en fusion du four à la chambre.

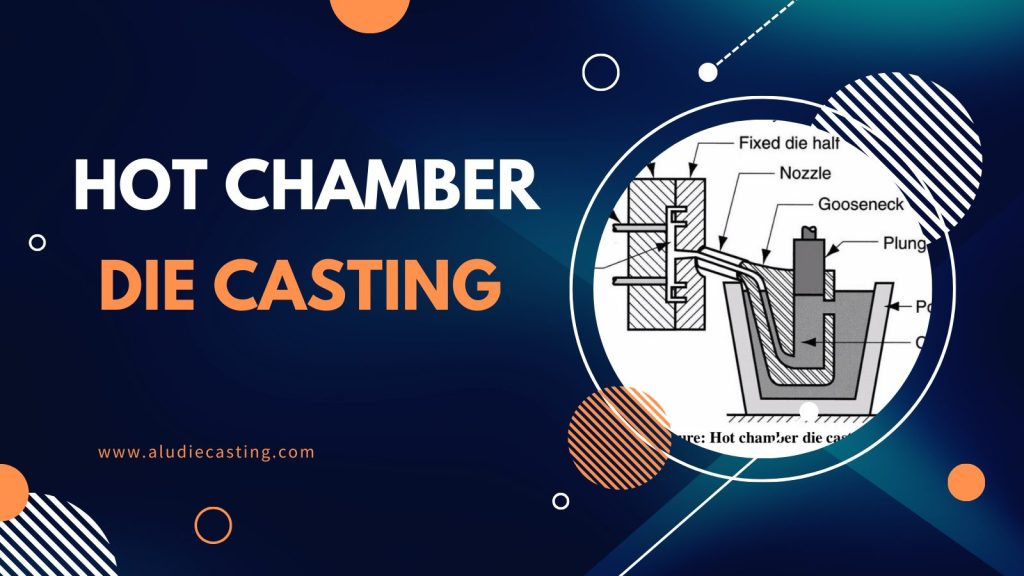

Comprendre le moulage sous pression à chambre chaude

Le mécanisme d'injection de la machine à chambre chaude est immergé dans le métal en fusion. Le métal en fusion remplit le cylindre lorsque le piston monte et que l'orifice s'ouvre. Le métal en fusion est alors poussé dans la cavité de la matrice et maintenu sous pression jusqu'à ce qu'il se solidifie.

Seule une moitié de la matrice contient la pièce moulée du côté de l'éjecteur. Les broches d'éjection tirent le composant hors de la matrice tandis que le plongeur découvre le trou de remplissage pour remplir le col de cygne.

Caractéristiques principales

Le four est relié à la machine de coulée, ce qui permet d'injecter directement la matière en fusion dans le moule.

Ce procédé est efficace avec les métaux dont le point de fusion est plus bas, permet de produire rapidement de grands volumes et préserve l'intégrité de l'équipement. En raison de sa compatibilité avec le processus, il est couramment utilisé pour moulage sous pression du zinc.

Avantages de la coulée sous pression à chaud

Des temps de cycle plus courts

En intégrant le four et le système d'injection, le métal en fusion est transféré efficacement et rapidement. Ce processus rationalisé augmente la vitesse de production et améliore l'efficacité globale.

Durée de vie plus longue de la matrice

Elle permet de réduire les coûts de maintenance, l'usure des matrices et leur durée de vie grâce aux températures plus basses du métal en fusion.

Une plus large gamme de métaux applicables

Ce procédé offre une grande flexibilité pour différentes applications et industries en permettant l'utilisation d'une variété de métaux, y compris les alliages de magnésium et de zinc.

Amélioration de l'état de surface

Il permet de créer des pièces avec une meilleure finition de surface qui ne nécessitent souvent pas de processus de finition supplémentaires.

Contrôle simplifié des processus

La connexion étroite entre le four et le système d'injection permet de maintenir une température constante, ce qui se traduit par une production de pièces plus uniforme.

Inconvénients de la coulée sous pression en chambre chaude

Limité aux métaux à point de fusion bas

Le moulage sous pression à chaud est limité aux points de fusion inférieurs des métaux, ce qui restreint son utilisation pour des matériaux tels que l'aluminium et le cuivre qui nécessitent des températures élevées.

Densité de pièces potentiellement plus faible

Les composants produits par le moulage en chambre chaude peuvent avoir une densité potentiellement plus faible que ceux produits par le moulage sous pression en chambre froide. La densité plus faible des pièces pourrait affecter les propriétés mécaniques et la résistance des produits finaux.

Choisir le bon procédé : Moulage sous pression à chambre froide ou à chambre chaude

Pour choisir la bonne procédure de moulage sous pression, il est essentiel de prendre en compte plusieurs facteurs qui dépendent des propriétés des métaux, des besoins de production et du coût. Les moulages en chambre froide et en chambre chaude présentent tous deux des avantages et des applications spécifiques.

Principales considérations

Le choix des méthodes de moulage appropriées nécessite une compréhension approfondie des facteurs clés suivants :

- Points de fusion du matériau

- Densité de la pièce souhaitée

- Volume de production

- Considération des coûts

Points de fusion du matériau

La température de fusion du matériau souhaité joue un rôle important dans le choix des techniques de moulage appropriées. Étant donné qu'un four de fusion séparé est nécessaire pour le moulage sous pression en chambre froide, les matériaux à point de fusion élevé, tels que l'aluminium, le laiton et le cuivre, sont idéaux.

Cependant, comme ces matériaux peuvent être fondus directement dans la machine de coulée, le moulage sous pression en chambre chaude est parfait pour les matériaux dont le point de fusion est plus bas, comme les alliages de zinc et de magnésium.

Densité de la pièce souhaitée

Le moulage sous pression à chambre froide est généralement préféré pour la production de pièces qui nécessitent une densité et une résistance élevées avec des propriétés mécaniques spécifiques. Ce procédé permet d'obtenir une plus grande densité de pièces que le moulage en chambre.

Volume de production

Les volumes de production prévus dépendent des deux techniques de moulage sous pression. Le moulage sous pression en chambre froide offre une excellente répétabilité et une grande précision, ce qui le rend préférable pour la production en grande quantité de pièces complexes. À l'inverse, le moulage sous pression à chambre chaude convient pour les petits volumes de production.

Considération des coûts

La méthode de moulage sous pression en chambre chaude peut être une option rentable pour les petites séries ou les pièces moins complexes en raison de ses installations plus rapides et plus simples. Le moulage sous pression à froid implique des coûts initiaux élevés en raison des types d'équipements plus complexes et des temps de cycle plus longs. Toutefois, cette méthode peut s'avérer plus économique pour la production à grande échelle.

Quand choisir le moulage sous pression en chambre froide

- Travailler avec des métaux à point de fusion élevé

- Applications nécessitant des pièces de haute densité

- Production de pièces complexes en grandes quantités

Travailler avec des métaux à point de fusion élevé

Le moulage sous pression en chambre froide est nécessaire pour produire des matériaux de moulage à point de fusion élevé, comme l'aluminium, le laiton ou le cuivre. Le choix du procédé à chambre chaude peut entraîner des propriétés mécaniques inégales et endommager l'équipement coûteux de l'entreprise.

Applications nécessitant des pièces de haute densité

Les applications qui exigent une densité élevée et des propriétés mécaniques robustes considèrent le moulage sous pression en chambre froide comme un choix idéal.

Production de pièces complexes en grandes quantités

L'enveloppe à chambre froide excelle dans la production de pièces complexes en grandes quantités. Elle offre la précision et l'homogénéité indispensables aux conceptions complexes.

Quand choisir le moulage sous pression à chambre chaude

- Utilisation de métaux à point de fusion bas

- Donner la priorité à des cycles de production plus rapides

- Option rentable pour les petites séries de production

Utilisation de métaux à point de fusion bas

Le moulage en chambre chaude est idéal pour produire des pièces avec des matériaux dont le point de fusion est plus bas. Par exemple, des substances telles que le magnésium et le zinc ont des points de fusion plus bas et ne présentent pas de risque pour les machines.

Donner la priorité à des cycles de production plus rapides

Pour le projet où la rapidité est la priorité, le moulage en chambre chaude a permis d'obtenir des temps de cycle rapides.

Option rentable pour les petites séries de production

Le moulage en chambre chaude convient aux petites séries en raison de sa rentabilité et de ses temps de préparation plus courts.

Conclusion :

Le choix des options de moulage appropriées entre les chambres chaudes et les chambres froides est crucial pour optimiser la production. Le moulage sous pression en chambre chaude permet de produire des pièces à partir de matériaux à faible point de fusion de manière rentable.

Le moulage sous pression à froid excelle avec les matériaux à point de fusion élevé tels que les alliages d'aluminium et de cuivre en offrant une densité et des caractéristiques mécaniques excellentes. Pour choisir le meilleur procédé de fabrication, il est essentiel de tenir compte du type de métal, du volume de production et du coût pour produire les pièces souhaitées.

Au fur et à mesure des progrès technologiques, ces deux techniques de fabrication continueront d'évoluer, offrant des capacités accrues et de nouvelles possibilités de précision et d'efficacité dans les secteurs de production.

0 commentaires