L'aluminium est un matériau léger. Il offre une excellente résistance à la corrosion. C'est pourquoi il constitue un choix privilégié dans diverses industries. Il existe une large gamme d'alliages. Chaque alliage d'aluminium moulé sous pression présente diverses caractéristiques. Cela varie en fonction de leur fonctionnalité.

Le choix du matériau approprié est essentiel. Elle facilite le processus de fabrication. En outre, elle permet d'obtenir le résultat souhaité.

Découvrez leurs caractéristiques exhaustives, les facteurs qui les influencent et leurs applications dans cet article. C'est l'aspect le plus important lors de la sélection du matériau approprié.

Alliages courants pour le moulage sous pression de l'aluminium

En effet, la sélection des matériaux a un impact direct sur les processus de fabrication ou les produits finaux. Il est donc nécessaire de les choisir judicieusement en pesant leurs différents attributs.

Tous les alliage d'aluminium offre certaines propriétés. Il peut être sujet à des produits spécifiques ou moins sujet à d'autres.

Découvrez la composition des alliages suivants. Ils sont couramment utilisés dans le moulage sous pression.

- Alliage d'aluminium A380

- Alliage d'aluminium A356

- Alliage d'aluminium A383

- Alliage d'aluminium A413

- Alliage d'aluminium A360

- Alliage 43

- Alliage B390

Alliage d'aluminium A380

Le matériau utilisé est un alliage d'aluminium 380. Il est principalement utilisé dans plusieurs industries. Il présente d'excellentes qualités de résistance à la corrosion. Ce matériau est spécifiquement utilisé pour fabriquer des pièces complexes avec des géométries difficiles.

Il offre une grande résistance mécanique et de bonnes caractéristiques de traction. Cet alliage est idéal pour produire des applications durables. qui sont exposées à des environnements difficiles.

Sa résistance ne lui permet pas de s'user rapidement. De plus, les fabricants peuvent facilement l'usiner, le souder ou le réparer, contrairement à d'autres matériaux.

Avantages

- Offrent d'excellentes propriétés de résistance à la corrosion, en particulier pour les applications extérieures, telles que les toitures et les bardages.

- Sa durabilité est suffisamment efficace pour résister à des températures de fonctionnement extrêmes.

- Il peut être utilisé pour des produits légers afin d'en améliorer la fonctionnalité.

- La fluidité de l'alliage de l'A380 permet de produire des formes complexes et des parois plus fines.

- Il offre une bonne usinabilité.

Inconvénients

- Coûteux et difficile à recycler

- Ils ont un taux de fusion plus faible et ne conviennent pas aux produits à forte charge.

- Il provoque souvent des fissures à chaud et des porosités.

Alliage d'aluminium A356

L'alliage d'aluminium 356 est optimal pour une utilisation dans les secteurs de l'aérospatiale ou de l'industrie. Doté d'une bonne résistance à la traction, il constitue une bonne combinaison de composants.

En outre, il présente d'excellentes caractéristiques de résistance à la corrosion et de coulabilité. Il s'agit donc d'un choix approprié pour créer des produits durables.

Ce matériau est facilement disponible. C'est le matériau préféré lorsque la performance et la réduction du poids sont des préoccupations.

Avantages

- Il possède une grande résistance. Il convient donc aux applications à forte charge.

- L'alliage A356 présente des caractéristiques de soudabilité adéquates.

- Il offre une excellente élasticité sans perte de résistance.

- Sa grande durabilité et sa résistance permettent d'obtenir une qualité de résistance à l'usure.

- Il offre une excellente fluidité pour la coulée.

Inconvénients

- Ce matériau est coûteux et donne une teinte plus foncée à l'aluminium lors de l'anodisation.

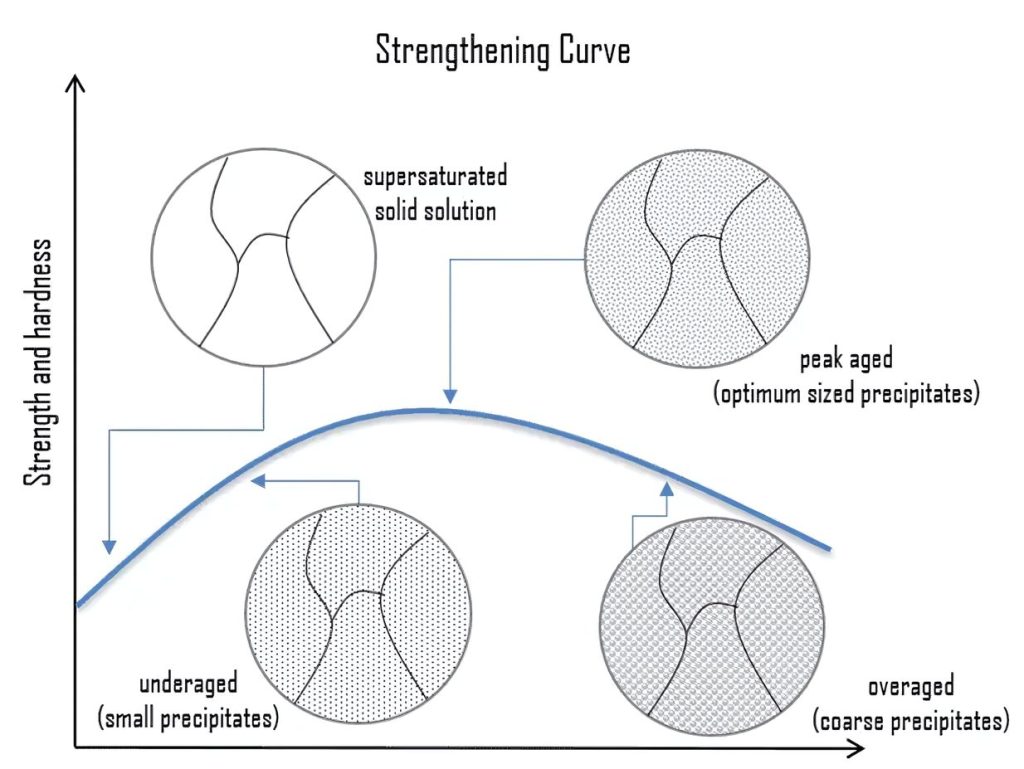

- Sa conductivité électrique diminue lors de l'utilisation du vieillissement naturel sur les propriétés de la chaleur.

Alliage d'aluminium A383

L'aluminium 383 est une qualité impressionnante. Elle est spécifiquement utilisée pour la fabrication de pièces complexes aux formes précises. Le fabricant peut remplir les moules avec un A380. C'est un peu mieux que l'A380.

Bon conducteur de chaleur, il offre une excellente résistance à haute température. Cet alliage ne se fissure pas dans les environnements difficiles. Toutefois, les consommateurs l'ont trouvé coûteux et moins durable que l'A380 et l'A356.

Avantages

- Il s'agit d'un matériau léger.

- Il présente une plus grande résistance à la corrosion.

- L'alliage A383 possède une meilleure résistance à l'oxydation.

- Il convient aux projets de moulage sous pression complexes.

- Ce matériau est abordable et facile à couler.

Inconvénients

- Il est moins durable que les 380 alliages d'aluminium.

- Il provoque parfois une fragilité impliquant un refroidissement rapide et une fissuration.

- Cet alliage offre des performances limitées à haute température.

Alliage d'aluminium A413

L'alliage A413 est préféré pour son étanchéité à haute résistance. Des applications telles que les composants hydrauliques peuvent être produites avec cet alliage. Il confère à tous les produits une protection efficace contre les fuites.

Ce matériau offre également une bonne résistance à la corrosion pour l'application. Cela implique la dissipation de la chaleur. Il réagit fortement aux paramètres de moulage sous pression.

L'alliage A413 offre une excellente usinabilité et un bon rapport résistance/poids. C'est pourquoi les fondeurs les choisissent pour leurs projets. Ces projets nécessitent une résistance élevée.

Avantages

- Cet alliage peut résister à une pression élevée sans perte ni flexion.

- Il présente des caractéristiques de rapport résistance/poids élevé.

- L'A413 offre une résistance à la fissuration à chaud.

- C'est le meilleur matériau pour couler des formes géométriques complexes.

- Il offre une fluidité supérieure ainsi qu'une conduction et des aspects thermiques équilibrés.

Inconvénients

- Il est plus cher que l'alliage A383.

- Ce matériau ne conserve pas sa pureté.

- Sa résistance à la traction est inférieure à celle des autres.

Alliage d'aluminium A360

Les excellentes caractéristiques de ductilité, de solidité et de résistance à la corrosion de l'alliage d'aluminium A360 le distinguent des autres matériaux. Il permet de produire des pièces d'une fluidité et d'une étanchéité étonnantes. Cela attire de nombreuses entreprises de moulage sous pression.

Il offre une étanchéité à la pression supérieure à celle de l'alliage d'aluminium A380. En outre, ils présentent une grande fluidité lors de la coulée. Cela facilite le processus de moulage. De ce fait, les fondeurs sous pression peuvent produire des pièces aux formes détaillées.

Avantages

- Il donne droit à des procédés de moulage de haute précision.

- Cet alliage présente d'excellentes caractéristiques de ductilité et de résistance à la corrosion.

- Il assure la stabilité dimensionnelle.

- Les fabricants peuvent adopter cet alliage lorsqu'une résistance mécanique élevée est requise pour des températures élevées.

- Il offre en outre une usinabilité et une durabilité pour les industries automobile et aéronautique.

Inconvénients

- Il est plus cher que l'acier.

- Il nécessite des finitions de surface et se raye facilement.

- Cet alliage n'est pas facile à couler.

- Il ne s'allume pas en rouge avant d'atteindre la température de chauffage.

Alliage 43

L'alliage 43 n'est pas facilement disponible. Ce matériau n'est pas couramment utilisé dans la fabrication en raison de sa résistance modérée à la corrosion. Cependant, il offre une grande flexibilité et convient à la fabrication de produits marins.

Avantages

- Offrir des perspectives de flexibilité.

- Poser une bonne force

- Il est rentable et facilement disponible.

Inconvénients

- Il est difficile d'usiner

- Ce matériau peut être cassant et provoquer des fissures.

- Il offre une résistance limitée à la corrosion.

Alliage B390

Si vous souhaitez fabriquer des produits à haute capacité de charge, vous devez opter pour l'alliage B390. Ce matériau est préférable pour créer des pistons, des pompes et des systèmes de freinage. Ces produits doivent être résistants à l'usure.

Cependant, il entraîne des difficultés lors de l'usinage et de l'agressivité sur les outils de moulage sous pression.

Avantages

- Il a des points de fusion plus bas que les autres.

- Fournir des propriétés de ductilité et de rigidité.

- Il offre une conductivité remarquable.

- Cet alliage présente des caractéristiques de recyclage élevé et de fluidité de coulée.

Inconvénients

- Il est plus difficile de l'anodiser

- Possibilités de ductilité réduite

- Moins de résistance à la corrosion et de propriétés mécaniques

- Il nécessite des procédures de manipulation sûres.

- Il peut provoquer l'usure de la cavité de la filière et des fours de fusion soumis à des températures élevées.

Propriétés des alliages ayant un impact sur le résultat de sortie

Vous devez connaître les différentes caractéristiques et les défis des alliages. Cela vous aidera à déterminer le matériau nécessaire à vos projets.

En outre, une mauvaise sélection des matériaux peut entraîner des défauts dans les produits finaux. Par exemple, des fuites, des formes inappropriées ou une fonctionnalité réduite.

Voici une caractéristique commune des alliages d'aluminium. Elle peut avoir un impact sur la production.

- Rapport résistance/poids

- Résistance à la corrosion

- Conductivité thermique

- Usinabilité

Rapport résistance/poids

Les différents alliages d'aluminium sont essentiels dans tous les secteurs car ils offrent un excellent rapport résistance/poids. La légèreté de l'alliage d'aluminium peut améliorer la fonctionnalité des applications et réduire leur consommation de carburant. Cette considération est efficace pour la production d'applications particulières où le poids est une préoccupation.

Résistance à la corrosion

Les alliages d'aluminium sont particulièrement adaptés pour résister à la corrosion. Le matériau produit des couches protectrices d'oxyde à la surface. Cela permet de réduire la rouille et la dégradation dans les situations difficiles.

Plusieurs applications, en particulier pour les bâtiments, les ménages et l'automobile, impliquent une exposition à l'humidité. Les fabricants peuvent donc assurer la longévité de ces pièces. Pour ce faire, ils peuvent choisir des alliages présentant d'excellentes caractéristiques de résistance à la corrosion. Par exemple, un 380 ou un 356.

Conductivité thermique

Les alliages d'aluminium offrent une conductivité thermique indispensable. Cela permet de produire des pièces en gérant la chaleur sans nuire à la solidité. Choisissez le matériau qui offre une bonne conductivité thermique pour vos projets. Par exemple, dans les applications à haute température telles que les dissipateurs de chaleur et les systèmes de moteur.

Usinabilité

Les différents alliages d'aluminium se comportent différemment lorsqu'ils sont exposés à des processus de moulage sous pression ou même de perçage. Certains d'entre eux seront difficiles à usiner, tandis que d'autres vous permettront de réaliser un travail impeccable. Choisissez donc l'alliage qui se plie facilement dans le moule pour créer des formes complexes.

Propriétés des alliages ayant un impact sur le processus de coulée

Le matériau que vous préférez pour le moulage peut également affecter le processus de plusieurs manières. Il peut causer des problèmes lors de la fabrication.

- Craquage à chaud

- Brasage sous pression

Craquage à chaud

La fissuration à chaud dans le processus de coulée sous pression fait également référence à la fissuration par soudage. Il s'agit d'un défaut typique des alliages d'aluminium. Elle peut entraîner des déchirures internes ou superficielles. Les alliages auxquels on attribue des contraintes internes d'origine thermique présentent souvent des défauts. Ces matériaux sont plus sensibles à la fissuration à chaud que les autres. Cependant, les alliages ayant une ductilité plus élevée, comme le 360, contribuent à réduire la fissuration à chaud.

Brasage sous pression

Le soudage sous pression est un autre défaut causé par le processus de coulée sous pression. Les alliages adhèrent à la paroi de la matrice et perturbent le processus d'éjection. Cela endommage gravement la fonte et les matrices. Il convient donc de rechercher un alliage qui présente des caractéristiques anti-brasage.

Facteurs influençant la sélection des alliages pour la coulée sous pression

Le processus de fabrication parfait commence par la sélection du matériau, en tenant compte de ses propriétés distinctives. Certaines applications sont soumises à une flexibilité constante. C'est pourquoi il convient de prendre en compte les aspects suivants avant de choisir l'alliage :

- Propriétés mécaniques et physiques

- Fluidité

- Protection contre la corrosion

- Rapport coût-efficacité et fabrication

Propriétés mécaniques et physiques

Tenez compte des caractéristiques mécaniques et physiques du matériau. Il s'agit de la résistance, de la dureté, de la ductilité, etc. Ces caractéristiques définissent l'aptitude à l'usinage des alliages sous contrainte.

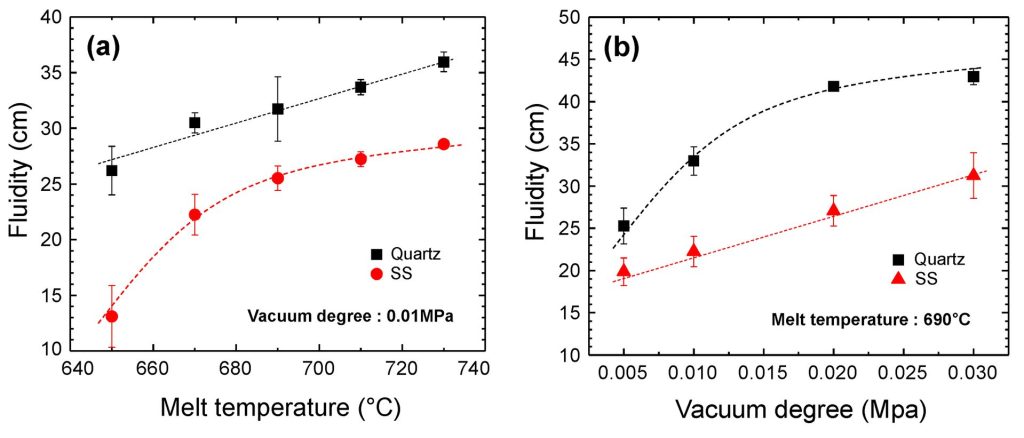

Fluidité

Une grande fluidité est nécessaire pour les applications où la précision est essentielle. C'est un autre aspect crucial. L'alliage sélectionné doit bien s'écouler dans le moule. Il peut ainsi remplir des formes complexes sans défaut. Cet aspect est propice à la production de pièces aux formes détaillées et aux designs complexes.

Protection contre la corrosion

Les alliages d'aluminium dotés d'une excellente résistance à la corrosion ont une durée de vie plus longue. Ils réduisent les coûts de réparation et d'entretien.

Rapport coût-efficacité et fabrication

Le coût du métal influence considérablement le processus de fabrication et le budget global. Il s'agit là de considérations pratiques. De même, des processus de fabrication efficaces ont une incidence sur le coût total de production. Cela peut également inclure le temps de cycle et les taux de grattage.

Comparaison détaillée des alliages d'aluminium pour le moulage sous pression

Voici une comparaison complète des alliages d'aluminium pour le moulage sous pression. Vous pourrez ainsi vous faire une idée précise des différences entre leurs propriétés.

| Propriété | Alliage A380 | Alliage A356 | Alliage A383 | Alliage A413 | Alliage A360 | Alliage 43 | Alliage B390 |

| Densité (g/cm³) | 2.71 | 2.68 | 2.74 | 2.66 | 2.63 | 2.80 | 2.80 |

| Plage de fusion (°C) | 540-595 | 555-615 | 516-582 | 573-613 | 557-596 | 525-595 | 510-595 |

| Conductivité électrique (% IACS) | 27 | 36 | 23 | 35 | 30 | 21 | 22 |

| Conductivité thermique (W/m-K) | 96.2 | 110 | 96.2 | 117 | 113 | 92 | 109 |

| Résistance ultime à la traction (MPa) | 320 | 250 | 310 | 320 | 320 | 300 | 390 |

| Limite d'élasticité (MPa) | 160 | 175 | 150 | 160 | 170 | 140 | 250 |

| Dureté (BHN) | 80 | 65 | 75 | 75 | 75 | 70 | 90 |

| Résistance à la fatigue (MPa) | 140 | 95 | 145 | 95 | 120 | 120 | 125 |

| Résistance au cisaillement (MPa) | 190 | 150 | 190 | 180 | 180 | 185 | 210 |

| Élongation (%) | 3.5 | 7.0 | 3.5 | 3.5 | 3.5 | 3.0 | 1.0 |

Applications des alliages d'aluminium dans le moulage sous pression

Les matériaux à base d'aluminium sont largement utilisés dans de nombreuses industries. Leur légèreté et leur grande résistance sont des atouts pour les pièces critiques. Ils offrent à la fois résistance et efficacité énergétique dans les applications structurelles. Voici quelques applications de ces alliages. Elles sont mentionnées dans le tableau ci-dessous :

| Alliage | Propriétés principales | Applications | Industries |

| Alliage A380 | Bonnes propriétés mécaniques, étanchéité à la pression | Blocs moteurs, carters de transmission, boîtes de vitesses | Industrie automobile |

| Alliage A360 | Résistance élevée à la corrosion, étanchéité à la pression | Composants structurels, carters, couvercles de moteur | Automobile, équipements industriels |

| Alliage A356 | Flexibilité supérieure, rapport résistance/poids | Châssis, roues, pièces structurelles | Automobile, machines industrielles |

| Alliage A383 | Stabilité dimensionnelle, coulabilité | Boîtiers électroniques, boîtiers, connecteurs | Électronique, biens de consommation |

| Alliage A413 | Conductivité thermique élevée, étanchéité à la pression | Dissipateurs de chaleur, composants hydrauliques, couvercles de moteur | Électronique, automobile |

| Alliage 43 | Bonne résistance à la corrosion, résistance modérée | Équipements de plein air, pièces de structure, électronique grand public | Équipements industriels, biens de consommation |

| Alliage B390 | Excellente résistance à l'usure, faible élasticité | Pièces de moteur à haute performance, composants de transmission, dissipateurs thermiques | Automobile, électronique, équipement industriel |

Conclusion :

Les alliages d'aluminium offrent un large éventail de possibilités dans de nombreuses industries. Ils présentent des caractéristiques distinctives. Chacune d'entre elles est essentielle pour répondre aux spécifications des pièces requises. La détermination des matériaux repose en grande partie sur leurs caractéristiques. C'est pourquoi une bonne compréhension de ces dernières peut aider les moulages à l'eau en aluminium. Il les guide dans l'acquisition de matériel.

0 commentaires