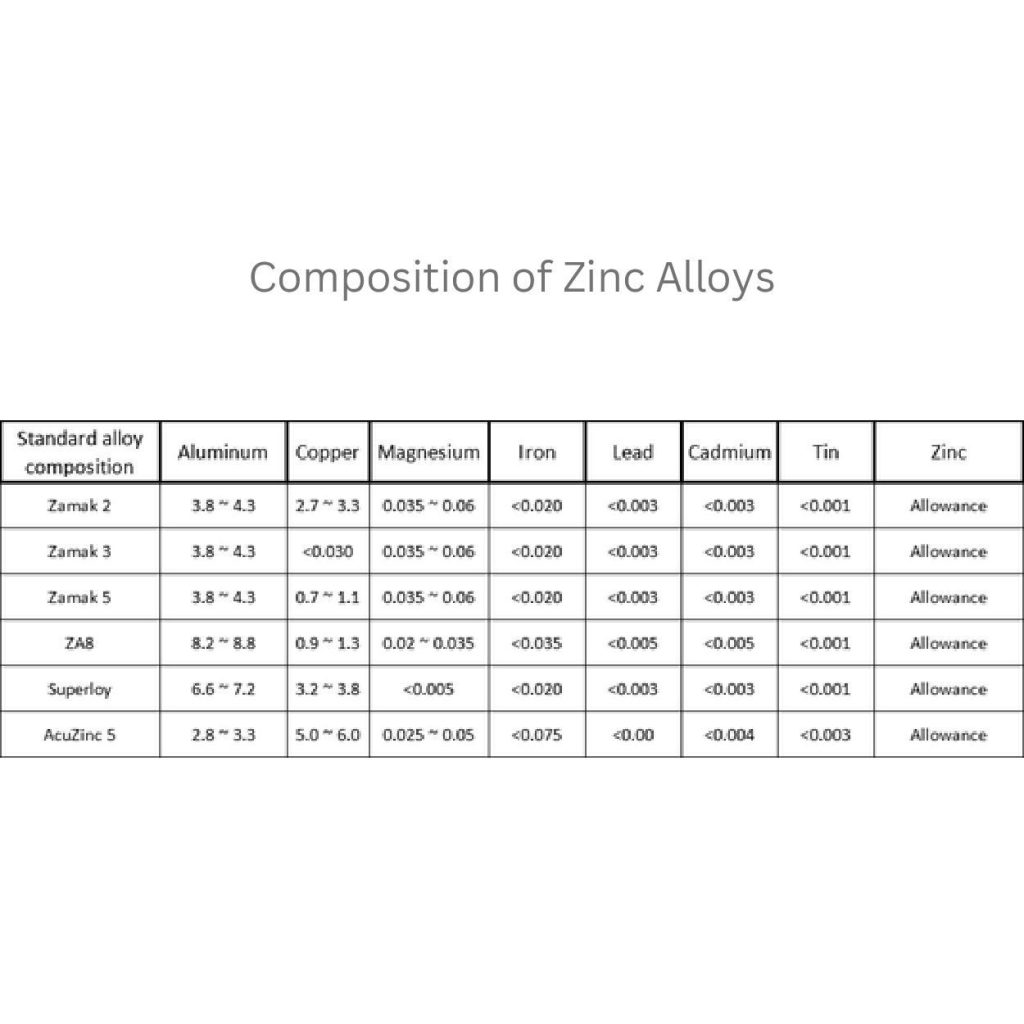

Les alliages de zinc utilisés dans le moulage sous pression comprennent le Zamak 2, le Zamak 3, le Zamak 5 et le ZA8. Le Zamak 2 contient 3,8-4,3% d'aluminium, 2,7-3,3% de cuivre et 0,035-0,06% de magnésium, avec une résistance à la traction de 328 MPa. Le zamak 3 est exempt de cuivre (<0,03%), contient 3,8-4,3% d'aluminium et 0,035-0,06% de magnésium, avec une résistance à la traction de 283 MPa. Le Zamak 5 contient 3,8-4,3% d'aluminium, 0,7-1,1% de cuivre et 0,035-0,06% de magnésium, offrant une résistance à la traction de 310 MPa. Le ZA8 contient 8,2-8,8% d'aluminium, 0,9-1,3% de cuivre et 0,02-0,035% de magnésium, avec une résistance à la traction de 386 MPa et une meilleure stabilité thermique.

Vous voulez savoir pourquoi les industries à grand volume comme l'automobile, les biens de consommation ou l'électronique les choisissent ? Plongez dans cet article pour découvrir en détail le fonctionnement et les avantages des alliages de zinc.

Classification des alliages de zinc

Les alliages de zinc appartiennent à différentes catégories. Comme ils ont des éléments d'alliage primaires différents, leurs propriétés varient. C'est ainsi que l'on peut déterminer leurs propriétés mécaniques, leur comportement en fonderie et leurs composants industriels. Découvrons les principaux d'entre eux.

Zamak 2 Alloy

Composition :

Le zamak 2 contient du zinc comme élément principal. Il contient également 3,8-4,3% d'aluminium, 2,7-3,3% de cuivre et 0,035-0,06% de magnésium. La quantité de cuivre est plus élevée que dans les autres alliages. Il en résulte une augmentation de la dureté et de la résistance à l'usure.

Propriétés :

328 Mpa est la résistance à la traction du Zamak 2. La dureté va de 100 HB. La plus grande quantité de cuivre forme un Phase de laiton alpha-bêta.

Cela signifie que ces alliages ont une stabilité dimensionnelle. Ils permettent d'obtenir des résultats précis lors de la solidification.

Applications :

Les composants qui sont soumis à de fortes contraintes sont fabriqués en zamak 2. Par exemple, les engrenages, les serrures et les pièces de machines industrielles.

Phases eutectiques binaires enveloppent des dendrites riches en zinc. C'est la caractéristique unique de la microstructure de cet alliage. Cette caractéristique est également bénéfique pour la résistance à l'usure.

Zamak 3 Alloy

Composition :

L'alliage Zamak 3 est composé d'une faible quantité de cuivre (<0,03%), de 3,8 à 4,3% d'aluminium et de 0,035 à 0,06% de magnésium.

Cet alliage se distingue des autres alliages de zamak par la présence quasi nulle de cuivre.

Propriétés :

La ductilité supérieure du Zamak 3 s'explique par sa résistance à la traction de 283 MPa et son allongement de 20%. Le mélange de magnésium permet d'affiner les limites des grains de zinc. Par conséquent, une structure à grains fins évite les fissures pendant le processus de refroidissement.

Applications :

Ces alliages conviennent aux pièces de taille compacte ou de forme complexe. Par exemple, les fermetures éclair, les roues de jouets et les connecteurs électriques.

En ce qui concerne sa microstructure, il présente une dendrite plus complexe. Il y a 20 à 40 μm d'espace dans la dendrite par rapport au Zamak 2. Ces alliages permettent donc de couler des pièces très spécifiques.

Zamak 5 Alloy

Composition :

L'alliage de Zamak 5 contient 3,8 - 4,3% d'aluminium, 0,7 - 1,1% de cuivre et 0,035 - 0,06% de magnésium. Sa teneur en cuivre est également modérée. Cette teneur se situe entre le Zamak 2 et le Zamak 3.

Propriétés :

Les alliages de zamak sont ceux qui présentent une résistance équilibrée (310 MPa à la traction) et une bonne coulabilité. Il présente également une formation intermétallique cuivre-aluminium. C'est ce que fait l'ajout de cuivre, qui augmente sa dureté jusqu'à 91 HB.

Applications :

Le Zamak 5 convient parfaitement à la fabrication de composants automobiles (poignées de porte, pièces de carburateur) et de quincaillerie. La structure de sa composition lui confère une meilleure fluidité, ce qui réduit la porosité.

Alliage ZA8

Composition :

8,2 - 8,8% d'aluminium, 0,9 - 1,3% de cuivre et 0,02 - 0,035% de magnésium sont présents dans la composition de l'alliage ZA8. Il est différent des alliages de zamak en raison de la quantité excessive d'aluminium.

Propriétés :

Le ZA8 fonctionne à 120 °C. La résistance à la traction est de 386 Mpa. La microstructure 40% de cet alliage est constituée d'une phase eutectique aluminium-zinc. Une autre caractéristique est d'améliorer la résistance au fluage.

Applications :

L'alliage ZA8 permet de fabriquer des pièces moulées à haute pression. Par exemple, les corps de pompe et les supports. Il offre une stabilité thermique car sa structure comporte des dendrites espacées de 50 à 80 μm.

Superloy

Composition :

La catégorie des superalliages de zinc se compose de 6,6 - 7,2% d'aluminium, de 3,2 - 3,8% de cuivre et de <0,005% de magnésium. L'élément le plus riche en cuivre de cet alliage ressemble au laiton. C'est parce qu'il a la même prétention.

Propriétés :

La teneur en cuivre-aluminium se précipite pour obtenir une dureté de 120 dans le Superloy. Il contient un mélange de phases alpha et bêta. C'est pourquoi leur résistance à la traction atteint 440 Mpa.

Applications :

Ce type de teneur en zinc convient pour le moulage de pièces lourdes telles que les supports de moteur et l'outillage industriel. Il se solidifie lentement. Cela signifie qu'ils favorisent la structure dendritique.

Alliage AcuZinc 5

Composition :

Des combinaisons de 2,8 - 3,3% d'aluminium, 5,0 - 6,0% de cuivre et 0,025 - 0,05% de magnésium forment l'alliage AcuZinc 5. Par rapport à la plupart des alliages de zinc, il contient une quantité excessive de cuivre.

Propriétés :

La teneur plus élevée en cuivre forme une matrice cuivre-zinc. Cela constitue une résistance à la traction de 350 Mpa. La teneur en magnésium sert à affiner les structures. Il réduit également le risque de rétrécissement.

Applications :

Ce métal est particulièrement utile pour fabriquer des roulements et des coussinets. Il s'agit d'une configuration de machine utilisée. Il existe une phase eutectique ternaire. Cela permet d'obtenir un faible coefficient de frottement pouvant aller jusqu'à 0,1-0,15.

Propriétés des alliages de zinc

Propriétés mécaniques

La résistance à la traction des alliages à base de zinc fluctue entre 283 Mpa (Zamak 3) et 440 MPa (Superloy). Sa valeur d'allongement est de 10-20%.

De même, l'alliage Zamak 5 archive 310 MPa de résistance à la traction avec une dureté de 91 HB.

Les pièces en zinc moulées sous pression présentent une résistance nettement supérieure (15%) à celles qui sont coulées au sable. Le moulage au sable entraîne également des variations de forme parce qu'il refroidit prématurément.

Le métal ZA8 résiste aux fortes contraintes. Il est donc idéal pour les applications à forte charge telles que les corps de pompe.

Résistance à la corrosion

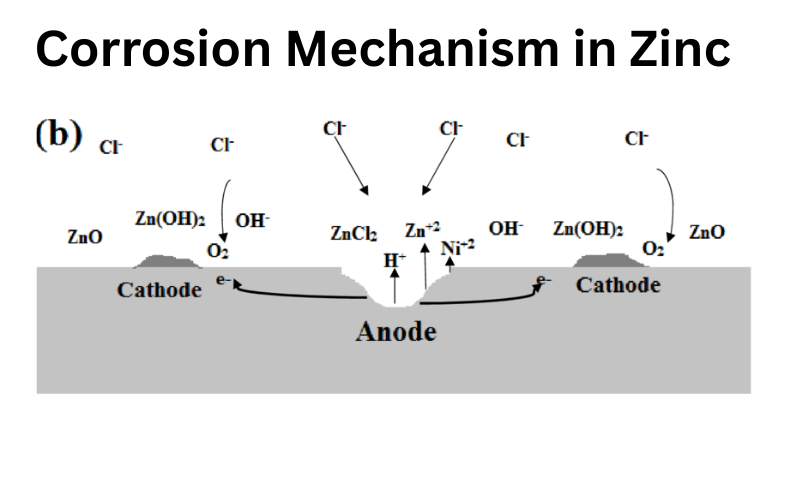

Le mécanisme de corrosion (illustré dans l'image) décrit le comportement électrochimique des alliages de zinc. L'oxyde de zinc se forme aux anodes (Zn → Zn²⁺ + 2e-).

La réduction de l'oxygène est due aux cathodes (O₂ + 2H₂O + 4e- → 4OH-). Lorsqu'une couche protectrice se forme, les ions chlorure (Cl-) produisent du ZnCl₂ soluble. Cela perturbe cette couche et provoque des piqûres de corrosion de l'ordre de 0,1-0,5 mm/an.

La présence d'aluminium dans le zinc (Zamak) stabilise ce bouclier. Ceci est dû à sa capacité à résister à la corrosion (30%).

Par ailleurs, l'augmentation des risques de dézincification dans les environnements marins est due à la présence d'éléments de cuivre.

Propriétés thermiques et électriques

En ce qui concerne le coefficient de dilatation thermique, le zamak contient 23 × 10-⁶/°C (ZA8) à 29 × 10-⁶/°C. L'ajout d'éléments d'alliage modifie la conductivité électrique réelle ou la diminue.

Par exemple, l'ajout de cuivre dans le zamak 3 pour former le zamak 2 diminue de 28% IACS à 26%.

Toutefois, la stabilité thermique de ces alliages, qui se situe aux alentours de 110-125 W/m-K (en dessous de 100°C), reste inchangée. C'est pourquoi ils conviennent à une grande variété de pièces, y compris les dissipateurs thermiques.

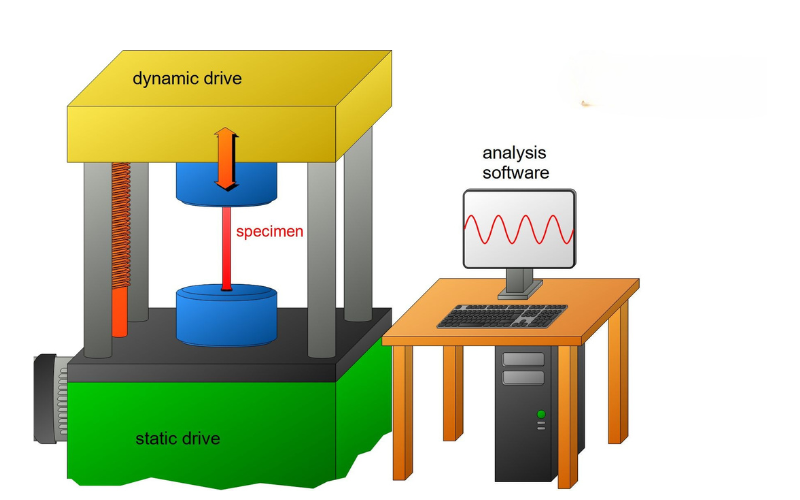

Résistance à la fatigue

Jusqu'à présent, chaque alliage de zinc métal présentait des limites de résistance à la fatigue. Ces limites varient entre 120 Mpa pour le zamak 3 et 180 Mpa pour le Superloy.

Les techniques de moulage améliorent la résistance à la fatigue jusqu'à 20%. Cela s'explique par la compression des contraintes résiduelles.

Parallèlement, d'autres techniques telles que l'usinage doivent être utilisées pour le recuit de détente. De sorte qu'elles cessent de se fissurer initialement

Tableau comparatif Zamak 2, 3, 5, ZA-8, Superloy et AcuZinc 5

Tableau 1 : Plages de composition nominale (% en poids)

| Élément | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Aluminium (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Cuivre (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magnésium (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titane (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Chrome (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Fer (Fe) max | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Plomb (Pb) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Cadmium (Cd) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Étain (Sn) max | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Zinc (Zn) | Équilibre | Équilibre | Équilibre | Équilibre | Équilibre | Équilibre |

Tableau 2 : Propriétés mécaniques (valeurs typiques pour le moulage sous pression)

| Propriété | Unité | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Résistance à la traction | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Limite d'élasticité (0.2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Dureté | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Allongement (% dans 50mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tableau 3 : Propriétés physiques

| Propriété | Unité | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Plage de fusion | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Densité | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Conductivité thermique | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Conductivité électrique | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Chaleur spécifique | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Comparaison de l'alliage de zinc (Zamak 5) avec d'autres matériaux

| Métrique | Alliage de zinc (Zamak 5) | Alliage d'aluminium (A380) | Alliage de magnésium (AZ91D) | Laiton coulé (jaune typique) |

Plastiques techniques (généralités)

|

| Coût relatif (coût partiel)¹ | Modéré | Faible à modéré | Modéré à élevé | Élevé à très élevé |

De bas en haut (très dépendant du volume)

|

| Densité (g/cm³) | Élevé (~6,6) | Faible (~2,7) | Très faible (~1,8) | Très élevé (~8,4-8,7) |

Très faible (~1.0 - 1.5+)

|

| Résistance / Rigidité | Bon | Bonne (excellente résistance/poids) | Moyen à bon (excellente force/poids) | Bon à excellent |

Médiocre à bon (très variable)

|

| Température de service maximale / Résistance au fluage | Moyen (limité à >100°C) | Bon (utilisable à ~200°C) | Moyen (limité à >120°C, en fonction de l'alliage) | Excellent |

Médiocre à moyen (très variable)

|

| Capacité de coulée / Capacité de moulage² | Excellent (chambre chaude, parois minces, durée de vie des moules, temps de cycle, tolérances) | Bonne (chambre froide, bonne fluidité, cycles plus lents, durée de vie plus courte) | Très bon (chambre chaude possible, parois minces, cycles rapides, protection nécessaire) | Moyen (moulage sous pression difficile, autres méthodes plus lentes) |

Excellent (moulage par injection, formes complexes, cycles rapides)

|

| Options de finition (placage, peinture, etc.) | Excellent (le plus facile à plaquer/finir) | Bon (anodisation possible, préparation nécessaire pour le placage) | Moyen (nécessite un traitement spécial, risque de corrosion) | Excellent (bien poli, facile à plaquer) |

Moyen à bon (couleur intégrale, nécessite des spécificités pour le placage/la peinture)

|

| Principaux avantages | Capacité de coulée, finition, précision dimensionnelle, coût modéré | Faible poids, résistance/poids, résistance à la température, coût | Poids le plus faible, résistance/poids, coulabilité (parois minces) | Solidité, résistance à la corrosion, propriétés de roulement, esthétique |

Poids le plus faible, faible coût (volume élevé), souplesse de conception, couleur intégrale

|

| Principaux inconvénients | Haute densité, résistance aux basses températures | Températures et coûts de traitement plus élevés, durée de vie des matrices inférieure à celle du zinc | Coût, sensibilité à la corrosion, limites de température, risque d'inflammabilité (en fusion) | Coût élevé, haute densité, moulage sous pression difficile |

Résistance/rigidité plus faible, résistance à la température plus faible, fluage

|

Procédés de fabrication des alliages de zinc

A. Moulage sous pression

Moulage sous pression à chaud :

Le processus qui permet de forcer l'alliage de zinc fondu dans la cavité de la matrice pour qu'il prenne le profil du produit est une chambre chaude. moulage sous pression du zinc. Il utilise des systèmes de col de cygne et de piston pour faire circuler le liquide.

Ce procédé convient parfaitement à la coulée de métaux dont le point de fusion est plus bas. C'est pourquoi il convient au zinc. Il complète ses temps de cycle de 50 à 100 tirs/heure.

Moulage sous pression à chambre froide :

La coulée en chambre froide est différente de la coulée en chambre chaude ; elle convient aux alliages à point de fusion élevé. Un four séparé permet de faire fondre le métal et de le verser manuellement dans la matrice.

Elle est beaucoup plus lente que la coulée en chambre chaude et peut produire de 20 à 40 tirs par heure. Toutefois, la contamination par le fer est moindre dans les alliages de zinc.

B. Coulée par gravité

Dans le processus de coulée par gravité, les métallurgistes refroidissent les pièces coulées par convection naturelle. Pour ce faire, ils créent des vitesses de refroidissement de 1 à 10 °C/s.

Des dendrites grossières apparaissent, ce qui réduit également la résistance à la traction par rapport aux objets moulés sous pression. La ductilité est toutefois maintenue, voire améliorée.

C. Moulage au sable

La méthode de coulée la plus populaire et la plus simple est la coulée en sable. Elle nécessite moins de main-d'œuvre et un nombre réduit d'étapes clés pour couler des pièces en zinc.

Pour ce faire, les fabricants versent du zinc en fusion dans la matrice de ponçage et attendent qu'il refroidisse. Ensuite, la matrice est ouverte pour retirer la pièce finie.

Le moulage au sable prend de nombreuses heures et se refroidit lentement, à raison de 0,1 à 1 °C par seconde. C'est la raison pour laquelle une phase eutectique importante se forme. Les principaux avantages des pièces moulées en sable ZA27 sont qu'elles présentent une meilleure stabilité thermique que les pièces moulées sous pression.

D. Finition des surfaces

La surface est très importante pour améliorer la qualité et les propriétés des alliages. Par exemple, la galvanoplastie (5-15μm de zinc-nickel) stoppe 5 fois mieux la corrosion.

Pour obtenir une belle apparence, le revêtement en poudre (50-80μm) est précieux. Il permet également d'augmenter le nombre d'alliages qui survivent à des tests de pulvérisation saline de plus de 500 heures, tels que l'acier inoxydable. ASTM B117.

E. L'usinage

La composition sans plomb des alliages de zinc comme le Zamak 3 offre à 80% une meilleure usinabilité que le laiton de décolletage. Elle permet également de réduire la rugosité de surface de 0,8 à 1,6 μm Ra.

Cependant, les alliages à forte teneur en cuivre qui contiennent des intermétalliques abrasifs, comme le Zamak 2, nécessitent des outils en carbure pour l'usinage.

F. Recyclage

Les alliages de zinc peuvent être réutilisés après leur durée de vie, car ils présentent des propriétés recyclables 100%. Ils refondent à 420-450 °C. Vous pouvez réduire l'apparition de crasses jusqu'à <2% du poids de la matière fondue en vous concentrant sur un flux approprié. L'alliage peut également conserver ses propriétés mécaniques pendant plus de 7 cycles de refonte.

Avantages des alliages de zinc

Rapport coût-efficacité

Les alliages de zinc permettent d'économiser jusqu'à 40-60% par rapport à l'aluminium ou à l'acier inoxydable pour la fabrication de pièces de taille compacte. Le coût est généralement de 2,50-3,50/kg contre 5-8/kg pour les produits de substitution.

En outre, la sélection des options de moulage sous pression permet de réduire davantage les prix. Mais les prix varient en fonction des types d'alliages, des projets ou d'autres besoins de fabrication.

Résistance à la corrosion et durabilité

Le zamak peut survivre à plus de 500 heures d'essais au brouillard salin, comparativement à l'acier doux (10x). Par exemple, les applications de zinc de qualité marine se corrodent très peu, jusqu'à <0,1 mm/an en côtière environnements.

Rapport résistance/poids élevé

Avec une bonne résistance à la traction, les pièces en alliage de zinc ont une densité de 6,6-7,1 g/cm³. Cela permet une résistance comparable. La fonte a une densité de 7,2 g/cm³. Pour cela, elle fonctionne à un poids inférieur de 20%.

Capacité d'amortissement

Le zinc est utile pour la fabrication de supports automobiles et de bases de machines. En effet, il peut amortir 30% plus de vibrations que d'autres matériaux comme l'aluminium. Il réduit le bruit de 15 à 20 dB.

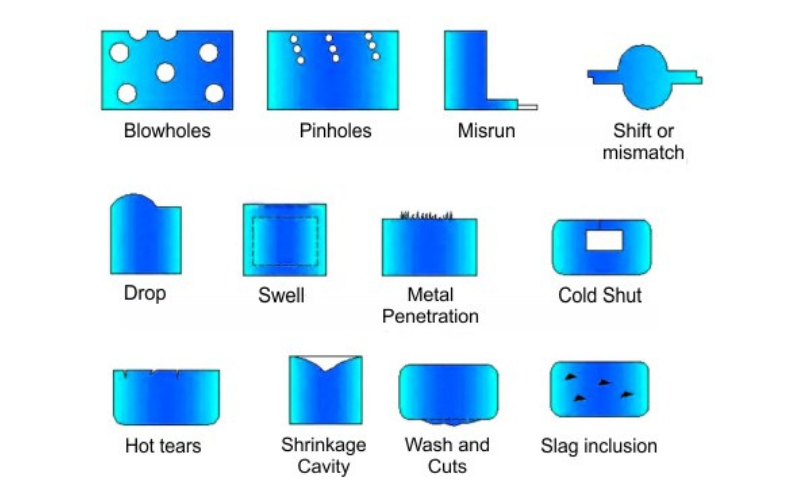

Défis et limites des alliages de zinc

Mécanismes de corrosion

Ces alliages peuvent présenter une corrosion galvanique en présence de métaux plus nobles, comme l'acier. Les environnements riches en chlorure provoquent des piqûres (0,1-0,3 mm/an).

Les alliages qui contiennent le plus d'aluminium sont confrontés à la corrosion intergranulaire au-delà de 60°C.

Performance à haute température

Ces alliages perdent leur résistance jusqu'à 40% lorsqu'ils sont confrontés à 150°C (Zamak) et 60% à 200°C (ZA-8). Le coarsening microstructural qui se produit en raison des cycles thermiques entraîne un changement dimensionnel pour 100 cycles.

Problèmes de toxicité

L'exposition aux fumées de zinc entraîne une fièvre des fumées métalliques. La ventilation OSHA est également importante pour les traces de cadmium. Il est nécessaire d'utiliser des EPI avec des filtres P100 et d'extraire les fumées lors de la fusion du zinc.

Résistance au fluage

Dans le ZA-27, la déformation par fluage atteint 0,5%, à 50 mpa après 1000 heures. La plupart des conceptions complexes réduisent la contrainte à la limite d'élasticité. Ils utilisent des nervures de renfort pour gérer la déformation.

Conclusion

Les alliages de zinc jouent un rôle très important dans la fabrication de diverses applications. Ils sont rentables tout en offrant une excellente coulabilité et une bonne résistance à la corrosion. Comme les autres métaux, ils ont certaines limites, mais ils sont polyvalents et recyclables. Avec le métal de votre choix, vous assurez l'endurance de divers secteurs industriels.

0 commentaires