L'une de ces techniques de fabrication, le moulage sous pression de l'aluminium, est devenue populaire parce qu'elle permet de produire en masse, de manière économique et efficace, des composants complexes, légers et durables. Le processus d'injection d'aluminium en fusion dans un moule conçu avec précision et sous haute pression est une autre technique utilisée pour produire des pièces de haute qualité avec d'excellents états de surface et une grande précision dimensionnelle. Il est devenu l'une des meilleures solutions dans la construction et dans la production de nombreuses parties de la fenêtre, du cadre du bâtiment et de l'éclairage ou du luminaire. Sa capacité à produire des pièces présentant des tolérances complexes et étroites, ainsi que des goûts lexicaux, le rend idéal pour les projets architecturaux modernes où ces deux caractéristiques sont importantes. Les propriétés inhérentes de l'aluminium, telles que sa légèreté, sa résistance à la corrosion et sa recyclabilité, s'accordent parfaitement avec les objectifs de durabilité des pratiques de construction d'aujourd'hui.

Le principal avantage du moulage sous pression de l'aluminium dans le secteur de la construction est qu'il permet de produire de grands volumes de manière rentable et évolutive, sans perte de qualité. En outre, les pièces en aluminium moulé sous pression offrent une meilleure efficacité énergétique, une intégrité structurelle accrue et une durée de vie plus longue, ce qui est essentiel pour réduire les coûts de maintenance à long terme et améliorer les performances globales des bâtiments. En termes de résistance aux intempéries, telles que les effets du brouillard salin et de l'exposition à l'humidité, ce matériau est très utilisable dans des conditions côtières et autres conditions difficiles.

Dans cet article, nous examinons comment le moulage sous pression de l'aluminium peut être utilisé dans l'industrie de la construction, en discutant de son utilisation dans les structures des bâtiments, les cadres de fenêtres, les appareils d'éclairage, en analysant ses avantages environnementaux et en considérant les paramètres de conception et sa croissance potentielle dans les temps à venir de la croissance de l'industrie de la construction.

Qu'est-ce que le moulage sous pression de l'aluminium ?

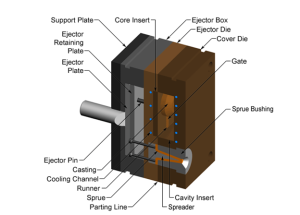

Le moulage sous pression de l'aluminium est un processus de production qui permet de fabriquer des pièces en aluminium identiques, complexes et durables. Dans cette opération, l'aluminium en fusion est introduit à l'intérieur d'un moule en acier (ou matrice), ou à l'intérieur d'un moule en acier chauffé à l'état liquide sous haute pression, d'où il refroidit et se solidifie dans la forme souhaitée lorsqu'il quitte le moule. Le côté est alors une pièce de haute qualité avec un faible poids, une grande précision dimensionnelle et une résistance à la corrosion.

Le processus de moulage sous pression de l'aluminium est largement utilisé dans l'industrie de la construction, car il permet de créer des composants très durables, précis et légers. Il s'agit d'un processus au cours duquel de l'aluminium en fusion est injecté sous haute pression dans les profondeurs d'un moule en acier (ou matrice). Il s'agit donc d'une technique de fabrication importante pour créer des formes et des structures complexes, qui sont utilisées pour fabriquer des composants de fenêtres, de cadres de bâtiments et de luminaires.

Guide pas à pas du moulage sous pression de l'aluminium

Injection :

L'injection à haute pression d'aluminium en fusion dans la matrice remplit toutes les parties du moule.

Refroidissement :

À l'intérieur du moule, l'aluminium durcit très rapidement, se refroidit et prend la forme finale.

Ejection :

Après refroidissement, la pièce est éjectée du moule pour être finie (si nécessaire) ou assemblée.

Quelles sont les raisons d'utiliser l'aluminium pour le moulage sous pression ?

Le moulage sous pression est principalement utilisé pour l'aluminium car

Léger

Cependant, l'aluminium est beaucoup plus léger que d'autres métaux, et la légèreté est souvent souhaitée.

La force

Bien que léger, l'aluminium est solide et offre un excellent rapport résistance/poids.

Résistance à la corrosion

L'aluminium résiste à la corrosion, qui stagne sur de nombreux éléments, ce qui en fait un choix naturel pour les constructions extérieures ou maritimes et d'autres applications similaires.

Polyvalence

Il est facile de mouler le matériau dans des formes complexes et des parois minces avec la flexibilité nécessaire pour répondre aux différentes exigences de conception.

Recyclabilité

Comme nous l'avons mentionné plus haut, pour des raisons de pureté, il s'agit d'un matériau respectueux de l'environnement qui peut être entièrement recyclé et qui est donc utilisé dans de nombreuses industries, comme la construction.

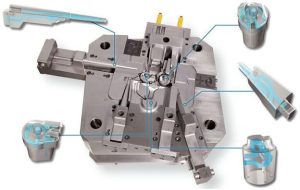

Les applications du moulage sous pression de l'aluminium comprennent les cadres de bâtiments, les fenêtres, les appareils d'éclairage et les composants automobiles ; toutes ces applications sont rentables et offrent des solutions de qualité.

Avantages dans la construction

Les pièces spécifiques produites par le processus de moulage sous pression peuvent être utilisées pour d'autres applications de construction telles que les fenêtres, les cadres de bâtiments et les luminaires. Les principaux avantages sont les suivants :

Rapport coût-efficacité

Le moulage sous pression de l'aluminium est efficace pour la production de masse et, en fait, les réductions du coût global sont mises en avant lors de l'examen de projets de grande envergure.

Précision et durabilité

Elle est réalisée de manière à ce que les pièces offrent une durabilité à long terme avec un minimum d'entretien et répondent à des spécifications précises.

Efficacité énergétique

La conductivité thermique élevée de l'aluminium permet d'améliorer l'efficacité énergétique des bâtiments.

Dans l'ensemble, le moulage sous pression de l'aluminium est un processus très efficace, rentable et durable qui permet d'obtenir la solidité, la précision et la durabilité nécessaires à la construction moderne. Le choix d'un constructeur ou d'un concepteur pour créer des structures aussi performantes et économes en énergie tient à sa polyvalence et à ses avantages pour l'environnement.

Alliages moulés sous pression pour la construction

Lors de la fabrication de pièces moulées sous pression en aluminium dans l'industrie de la construction, il est important d'utiliser le bon alliage d'aluminium en fonction de la solidité, de la résistance à la corrosion et de la facilité de moulage. Les alliages suivants sont couramment utilisés :

1. Alliage 4420/LM-24M :

Propriétés

Résistance moyenne, excellente résistance à la corrosion et bonne fluidité.

Applications

Ce matériau convient aux travaux d'ingénierie générale et aux composants nécessitant résistance et durabilité.

Avantages :

Applicable aux formes et structures complexes utilisées dans la construction.

2. Alliage 4520/LM-2M :

Propriétés

L'alliage est sous sa forme coulée et présente une grande fluidité et une bonne résistance, ce qui lui confère d'excellentes propriétés de coulée.

Applications

Le plus souvent utilisé pour le moulage sous pression lorsque les exigences en matière de tolérance sont strictes.

Avantages

Excellente résistance à la corrosion, en particulier contre les facteurs environnementaux tels que l'humidité.

3. Alliage 4600/LM-20M :

Propriétés

Offre une résistance moyenne et une bonne fluidité, idéale pour les pièces moulées sous pression plus complexes.

Applications

Couramment utilisé pour les composants complexes moulés sous pression dans l'industrie de la construction.

Avantages

Il présente une bonne résistance à la corrosion, ce qui permet de l'utiliser dans des conditions environnementales difficiles.

Voici une liste de considérations à prendre en compte lors de la construction en utilisant des alliages.

- Conductivité thermique : Dans le cas des fenêtres et des cadres, les bâtiments à haut rendement énergétique nécessitent des alliages d'aluminium ayant une conductivité thermique plus élevée.

- Soudabilité : Certains alliages d'aluminium se prêtent mieux aux procédés de soudage pour une application spécifique, ce qui facilite l'assemblage sur place.

- Conditions environnementales : Le choix de l'alliage peut être influencé par l'exposition au brouillard salin, à l'humidité et à d'autres facteurs environnementaux. Les bâtiments situés dans des zones côtières ou soumis à des conditions climatiques extrêmes préfèrent les alliages résistants à la corrosion.

Tableau 1 : Principaux alliages d'aluminium pour le moulage sous pression dans le secteur de la construction

| Alliage | Propriétés | Applications | Avantages | Conductivité thermique | Densité (g/cm³) |

| 4420/LM-24M | Résistance moyenne, excellente résistance à la corrosion, bonne fluidité | Ingénierie générale, châssis de fenêtres et de bâtiments | Formes complexes, bonne durabilité et résistance à la corrosion | 150 W/m-K | 2.65 |

| 4520/LM-2M | Grande fluidité, bonne résistance, excellente résistance à la corrosion | Luminaires, encadrements de fenêtres et éléments structurels | Moulage de haute précision, résistance à la corrosion dans les zones sujettes à l'humidité | 155 W/m-K | 2.70 |

| 4600/LM-20M | Résistance moyenne, bonne fluidité, résistant à la corrosion | Éléments décoratifs, supports structurels | Convient aux environnements difficiles et aux conceptions complexes | 155 W/m-K | 2.67 |

Règles et procédures de conception du moulage sous pression de l'aluminium.

La conception des composants en aluminium moulé sous pression est essentielle pour garantir les exigences fonctionnelles et structurelles de la pièce. Les principes clés de la conception sont les suivants

Épaisseur de la paroi : Le refroidissement homogène de la coulée est assuré et la coulée ne présente pas de défauts tels que la porosité, car l'épaisseur de la paroi est constante.

Les angles d'attaque : Les parois sont légèrement effilées (ébauche), de sorte que le produit se démoule facilement, mais pas assez pour l'endommager.

Complexité des pièces : Le moulage sous pression de l'aluminium permet de réaliser des formes complexes, mais il faut veiller à concilier la complexité et la facilité de fabrication pour que la production soit abordable.

Motif des côtes : Les nervures peuvent être divisées en deux parties afin d'améliorer la résistance et la rigidité des pièces sans augmenter la quantité de matériau.

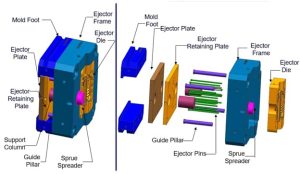

Considérations relatives à l'outillage dans la coulée sous pression

Le processus de moulage sous pression de l'aluminium ne peut se faire sans outillage. Il est nécessaire de comprendre l'influence du contrôle thermique de l'acier de la matrice sur la durée de vie du moule. La contrainte thermique est induite dans la matrice pendant le processus de coulée par le chauffage et le refroidissement fréquents lors du contrôle thermique. Ce facteur peut provoquer des fissures ou réduire la durée de vie de l'outil.

Conseils pour l'outillage

- Un acier de haute qualité est utilisé pour garantir la durée de vie du moule.

- Le processus de coulée doit être correctement refroidi pour éviter une défaillance prématurée de la matrice et garantir l'absence de chaleur.

- Toutefois, si la nitruration ou le revêtement ne sont pas utilisés, les traitements de surface peuvent améliorer la durée de vie de la matrice et la résistance à l'usure.

1. Moulage sous pression de l'aluminium pour les fenêtres

Les fenêtres présentent de nombreux avantages par rapport à l'utilisation du moulage sous pression de l'aluminium dans la construction résidentielle et commerciale.

Avantages :

Conception de précision : Il permet d'obtenir des cadres élégants et minimaux avec une étanchéité parfaite.

Amélioration de l'efficacité énergétique : Soutien à l'intégration de la rupture thermique

Fonctions de sécurité renforcées : Les serrures multipoints et les charnières cachées sont prises en compte.

Résistance à la corrosion : Par conséquent, le matériau rond est parfait pour les conditions météorologiques difficiles ou les zones côtières.

Esthétique moderne : S'intègre parfaitement à l'architecture contemporaine

Points clés :

- Permet aux architectes de concevoir des fenêtres minimalistes et très efficaces.

- Il nécessite moins d'entretien que les fenêtres en bois ou en acier.

- L'installation est rapide car les composants sont modulaires et prêts à être installés.

- Offre d'excellentes propriétés d'isolation avec des améliorations de la rupture thermique

- Populaire dans les immeubles de grande hauteur et les logements écologiques

2. Moulage sous pression de l'aluminium pour les cadres de construction

Les cadres de construction constituent l'épine dorsale de toute construction, et le moulage sous pression de l'aluminium pour les cadres de construction offre un avantage particulier dans ce domaine.

Pourquoi ça marche :

Matériaux légers : Transport plus facile et assemblage plus rapide sur place

Rapport résistance/poids élevé : Idéal pour les bâtiments modernes de grande hauteur

Résistance à la corrosion : Il prolonge la durée de vie de ces zones sujettes à l'humidité.

Moulage de précision : Il réduit les erreurs d'alignement et de pose.

Recyclabilité : Soutien aux éco-certifications et aux pratiques durables

Applications pratiques :

- Systèmes de charpente modulaire pour les structures commerciales et résidentielles

- Poutres de soutien et joints structurels conçus avec précision

- Zones à forte humidité ou environnements corrosifs

- Les styles architecturaux courbes ou personnalisés peuvent trouver leur cadre dans des conceptions flexibles.

- Rationalisation de la production et réduction des déchets

Types de composants

Le moulage sous pression de l'aluminium permet de construire des cadres qui se caractérisent par leur résistance, leur durabilité et leur souplesse de conception. Voici les types courants de composants en aluminium moulé sous pression qui sont utilisés dans la construction des cadres :

1. Poutres de soutien structurel

Objet : En particulier dans les immeubles modernes de grande hauteur, le soutien principal est fourni à la structure.

Avantages : Légèreté, rapport résistance/poids élevé et résistance à la corrosion.

Alliages courants : Les composants sont généralement fabriqués en alliage 4420/LM-24M ou en alliage 4520/LM-2M en raison de leur bonne résistance et de leur durabilité.

2. Joints d'angle et connecteurs

Objet : Utilisé pour relier les différentes parties d'une ossature de bâtiment lorsque celle-ci est modulaire ou placée en pièces détachées.

Avantages : La précision du moulage permet un assemblage rapide avec une petite erreur de montage.

Alliages courants : L'alliage 4520/LM-2M a une bonne fluidité pour les pièces à tolérance serrée.

3. Modules et panneaux d'encadrement

Objet : Panneaux ou modules en aluminium, qui peuvent être préfabriqués et utilisés comme mur ou support d'une ossature de bâtiment.

Avantages : Ils sont faciles à installer, légers, résistants à la corrosion et s'adaptent parfaitement à la plupart des conceptions architecturales modernes.

Alliages courants : L'alliage 4600/LM-20M parce qu'il offre un bon équilibre entre fluidité et résistance pour les panneaux complexes de grande surface.

4. Soutien structurel renforcé

Objet : Veille à ce que l'intégrité structurelle globale d'un bâtiment soit renforcée par des supports de charge dans les bâtiments résidentiels et commerciaux.

Avantages : Grande solidité, avec une excellente résistance aux forces extérieures telles que le vent et le poids.

Alliages courants : L'alliage 383/ADC-12 se distingue par son excellente résistance à l'usure et sa résistance modérée.

5. Éléments décoratifs du cadre

Objet : Éléments décoratifs et fonctionnels, non structurels et faisant partie de l'ossature extérieure du bâtiment.

Avantages : Il permet aux architectes de concevoir des façades de bâtiments belles et créatives sans compromettre l'aspect structurel.

Alliages courants : L'état de surface de l'alliage 4520/LM-2M offre la précision nécessaire pour les éléments décoratifs.

3. Moulage sous pression de l'aluminium pour les luminaires

C'est à la fois un art fonctionnel et un art de l'éclairage. Les luminaires en aluminium moulé sous pression ont une longue durée de vie et une belle apparence.

Principaux avantages :

Dissipation efficace de la chaleur : Indispensable pour les systèmes d'éclairage LED

Durable et résistant aux intempéries : Parfait pour les installations extérieures

Designs élégants : Soutient les concepts d'éclairage créatifs et architecturaux

Finition détaillée : Il permet d'obtenir une surface texturée ou à motifs.

Respectueux de l'environnement : Des matériaux recyclables aux nouveaux luminaires

Utilisations courantes :

- Les appareils d'éclairage intérieur sont élégants et compacts.

- Projecteurs, éclairages de chemin, éclairages de façade en tant qu'éclairage extérieur

- Centres commerciaux, bureaux, hôtels et éclairage commercial

- Éclairage industriel pour les entrepôts et les unités de production

- Éclairage décoratif pour les espaces culturels et événementiels

Moulage sous pression de l'aluminium pour les appareils d'éclairage : Types de composants

Elles font du moulage sous pression de l'aluminium un choix populaire pour la fabrication d'appareils d'éclairage performants et visuellement attrayants. La polyvalence de l'aluminium permet de créer des composants d'éclairage complexes, durables et économes en énergie qui répondent aux exigences fonctionnelles et esthétiques. Les principaux types de composants en aluminium moulé sous pression utilisés pour les appareils d'éclairage sont donc les suivants :

1. Boîtier pour luminaires

Objet : Il constitue le corps ou l'enveloppe extérieure des appareils d'éclairage, protégeant ainsi les composants internes tels que l'ampoule et le câblage.

Avantages : Il peut être fabriqué dans différentes formes et tailles, et est léger, durable et résistant à la corrosion.

Alliages courants : Cette caractéristique permet également à l'alliage 4520/LM-2M d'offrir une grande fluidité et une excellente précision de moulage dans des conceptions de boîtiers très complexes.

2. Dissipateurs de chaleur

Objet : Prévoir de bons registres de convection qui dissipent la chaleur générée par les systèmes d'éclairage, en particulier pour les éclairages à haute intensité tels que les luminaires à LED.

Avantages : La conductivité thermique élevée de l'aluminium est une caractéristique idéale pour la gestion de l'éclairage, car elle permet un fonctionnement efficace et une durée de vie plus longue du système d'éclairage.

Alliages courants : Pour sa grande fluidité et sa conductivité thermique, l'alliage 4600/LM-20M.

3. Cache-lumière décoratif

Objet : Les appareils d'éclairage sont dotés de couvercles esthétiques destinés à les protéger et à améliorer leur attrait visuel.

Avantages : Ces bardeaux peuvent être conçus dans une variété de motifs, de textures ou de finitions qui doivent s'harmoniser et conserver leur solidité et leur résistance aux intempéries.

Alliages courants : Il comprend l'alliage 383/ADC-12, un alliage très détaillé, au design décoratif et à la finition de surface.

4. Supports de montage et fixations

Objet : Moyen de fixation d'un appareil d'éclairage à un mur, à un plafond ou à un poteau, permettant ainsi la fixation d'un système d'éclairage à cet appareil.

Avantages : Il est léger, résistant à la corrosion et offre une stabilité structurelle, c'est pourquoi il convient aux applications intérieures et extérieures.

Alliages courants : L'alliage 4520/LM-2M, qui est un excellent alliage de fonderie avec d'excellentes propriétés de fonderie pour le montage de composants précis.

5. Porte-objectifs et diffuseurs

Objet : Il permet de maintenir la lentille ou le diffuseur en place dans le luminaire afin de répartir la lumière de manière uniforme et d'éviter les éblouissements.

Avantages : Sa durabilité est intacte lorsqu'il est exposé à la chaleur et à la lumière. En outre, la conception peut s'adapter à des géométries inhabituelles ou sophistiquées.

Alliages courants : Cet alliage est l'alliage 4420/ LM-24M pour les détails fins destinés à diffuser la lumière et les pièces nécessitant une certaine résistance.

Tableau 2 : Avantages environnementaux du moulage sous pression de l'aluminium

| Bénéfice | Description | Impact sur la construction | Statistiques clés |

| Recyclabilité | L'aluminium peut être recyclé indéfiniment sans dégradation de sa qualité. | Réduit les besoins en matières premières et l'empreinte carbone. | Le recyclage permet d'économiser 95% d'énergie par rapport à la production d'aluminium neuf. |

| Réduction de l'empreinte carbone | Le processus de recyclage émet beaucoup moins d'émissions de CO2 que l'extraction de l'aluminium brut. | Aide à atteindre les objectifs de durabilité dans les projets de construction. | Le recyclage de l'aluminium permet d'économiser 8 tonnes de CO2 par tonne d'aluminium. |

| Efficacité énergétique | La conductivité thermique élevée de l'aluminium améliore l'efficacité énergétique des bâtiments en réduisant les pertes/gains de chaleur. | Améliore l'efficacité énergétique des fenêtres, des appareils d'éclairage et des châssis de bâtiments. | Conductivité thermique : 150-155 W/m-K. |

| Réduction des déchets | Le moulage sous pression minimise les déchets de matériaux grâce à la production d'une forme presque nette. | Réduit les déchets, les coûts des matériaux et l'impact de la production sur l'environnement. | La réduction des déchets peut diminuer les émissions provenant des processus secondaires. |

Les avantages des luminaires en aluminium moulé sous pression

Gestion thermique : L'excellente conductivité thermique de l'aluminium permet de dissiper la chaleur et de prolonger la durée de vie des systèmes d'éclairage.

Durabilité : Grâce à sa résistance à la corrosion, l'aluminium convient à l'éclairage intérieur et extérieur dans des conditions environnementales difficiles.

Flexibilité de la conception : Le degré élevé de moulage sous pression de l'aluminium pour une conception personnalisée ajoute des avantages fonctionnels et esthétiques.

Efficacité énergétique : Ce matériau est également une bénédiction pour les systèmes d'éclairage à économie d'énergie tels que les LED, et sa légèreté permet de réduire au minimum tous les coûts de transport et d'installation.

Les composants en aluminium moulé sous pression pour les appareils d'éclairage sont ces types de composants en aluminium moulé sous pression qui combinent résistance, durabilité, souplesse de conception et efficacité, ce qui fait de l'aluminium un excellent matériau pour les applications d'éclairage, qu'il s'agisse d'un appareil d'éclairage résidentiel ou d'un appareil d'éclairage industriel à usage plus intensif.

Alliages d'aluminium pour la coulée sous pression et estimation des matériaux

1. Alliage 4420/LM-24M

La force : Résistance moyenne (~150-250 MPa)

Résistance à la corrosion : Excellente (en particulier dans les environnements modérément humides)

Fluidité : Bonne (idéale pour les motifs complexes)

Applications : Cadres de construction de fenêtres, travaux d'ingénierie générale

Densité : Environ 2,65 g/cm³

Conductivité thermique : ~ 150 W/m-K, important pour l'efficacité énergétique des bâtiments

2. Alliage 4520/LM-2M

La force : Haute résistance (~250-300 MPa)

Résistance à la corrosion : Excellent (idéal pour les environnements côtiers et marins)

Fluidité : Très élevé (idéal pour le moulage sous pression).

Applications : Utilisés dans les appareils d'éclairage comme composants de haute précision, et couramment utilisés dans les éléments structurels des fenêtres et des cadres.

Densité : Environ 2,70 g/cm³

Conductivité thermique : La valeur de ~ 155 W/m-K réduit son potentiel à devenir une source de gain/perte de chaleur dans les applications de construction.

3. Alliage 4600/LM-20M

La force : Résistance moyenne (~200-250 MPa)

Résistance à la corrosion : Bon (convient aux applications extérieures dans les climats doux)

Fluidité : Tirant parti de la théorie des poutres appliquée aux structures rigides telles que les cadres et les composants de bâtiments, de bonnes

Applications : Les pièces lumineuses, les articles qui seront utilisés pour décorer les bâtiments et les articles qui requièrent une grande résistance à la corrosion.

Densité : Environ 2,67 g/cm³

Conductivité thermique : ~ 155 W/m-K, essentiel pour la performance thermique dans les bâtiments à haut rendement énergétique

Efficacité des matériaux et considérations environnementales

Efficacité du recyclage

En termes d'énergie, lorsque l'on utilise de l'aluminium recyclé, le moulage sous pression de l'aluminium est 95% plus économe en énergie que sa production à partir de la bauxite.

Économies d'énergie

La production d'aluminium neuf à partir de matières premières nécessite 95% d'énergie en moins que le recyclage.

Impact sur l'environnement

C'est logique puisque le recyclage de l'aluminium permet d'économiser environ 8 tonnes d'émissions de CO2 par tonne d'aluminium recyclé.

Légèreté et avantages pour le transport

La densité plus faible (2,65 - 2,70 g/cm³) de l'aluminium par rapport à l'acier (7,85 g/cm³) réduit le poids des pièces moulées sous pression, ce qui les rend plus faciles et moins coûteuses à transporter, d'où une réduction substantielle des coûts logistiques globaux et des émissions de carbone.

L'aluminium est léger, ce qui réduit la consommation de carburant lors de la production et du transport.

Efficacité énergétique dans les bâtiments

L'efficacité énergétique des bâtiments (réduction des pertes ou des gains de chaleur par les fenêtres et les cadres) est en partie liée à la conductivité thermique élevée de l'aluminium (~150-155 W/m-K). Les températures intérieures restent ainsi constantes, ce qui permet de réduire les coûts de chauffage et de climatisation.

Dans la conception des fenêtres, lorsque le moulage sous pression de l'aluminium est utilisé, les ruptures thermiques à l'intérieur de la fenêtre jouent un rôle important dans la réduction du niveau de chaleur transféré de l'intérieur du bâtiment vers l'extérieur, améliorant ainsi les propriétés d'isolation.

Coût-efficacité de la production de masse

- Le moulage sous pression de l'aluminium est l'un des types de production en grande série utilisés pour les composants de construction. Il est connu pour être très rentable.

- Comme l'usinage post-production est minime, voire inexistant, les coûts de production sont inférieurs grâce à la possibilité de créer des composants plus précis de forme presque nette.

- Bien que le moulage initial sous pression de l'aluminium soit un investissement, l'acier sous pression de haute qualité permet une plus longue durée de vie du moule (des milliers de cycles), ce qui le rend économiquement viable pour les grands projets de construction.

Avantages environnementaux du moulage sous pression de l'aluminium

En outre, les performances du moulage sous pression de l'aluminium dans une large gamme d'applications sont exceptionnelles, et il existe d'importants avantages environnementaux qui rendent les pratiques de fabrication plus durables dans les conditions actuelles du marché. Les principaux avantages de l'utilisation du moulage sous pression de l'aluminium dans l'environnement sont énumérés ci-dessous.

1. Recyclabilité

L'avantage environnemental particulier de l'aluminium est sa recyclabilité. Le recyclage de l'aluminium est facile et offre de nombreuses possibilités de le faire sans sacrifier sa qualité, de sorte qu'il peut être recyclé un nombre infini de fois. Lorsque les pièces en aluminium ne sont plus utilisées, elles peuvent être fondues et recyclées dans de nouveaux produits, ce qui contribue à réduire très nettement le besoin de nouvelles matières premières. Il en résulte des économies d'énergie et une réduction des déchets, ce qui favorise l'économie circulaire.

2. Réduction de l'empreinte carbone

Lorsque l'aluminium recyclé est refondu pour former une nouvelle pièce, l'énergie économisée représente jusqu'à 95% de ce qui serait nécessaire pour produire la même quantité d'aluminium à partir du minerai de bauxite brut. Le processus de recyclage est beaucoup moins énergivore, émet beaucoup moins de CO2 et remplace donc l'extraction et le raffinage de l'aluminium brut. L'utilisation d'aluminium recyclé dans le moulage sous pression aide les fabricants à réduire leur empreinte carbone et à minimiser la charge verte sur l'environnement.

3. Conception légère

Cependant, l'un des principaux avantages de l'utilisation de l'aluminium dans les produits est sa robustesse et sa légèreté, qui permettent de réduire l'impact des produits sur l'environnement. Les composants moulés sous pression en aluminium sont plus légers et peuvent donc être transportés et manipulés avec moins d'énergie. Par exemple, dans la construction, le poids de la structure, en particulier, est réduit grâce à des matériaux de construction plus légers, ce qui diminue les besoins en énergie pour la construction et le transport, et donc les émissions.

4. Efficacité énergétique

La conductivité thermique de l'aluminium augmente l'efficacité énergétique des bâtiments et d'autres applications. L'utilisation de composants en aluminium moulé sous pression, tels que les cadres de fenêtres ou les appareils d'éclairage, permet de réduire les pertes ou les gains de chaleur dans les bâtiments et d'assurer une meilleure efficacité énergétique. L'aluminium permet aux bâtiments d'économiser de l'énergie pour le chauffage et la climatisation tout en améliorant l'isolation des bâtiments, ce qui réduit leur impact sur l'environnement.

5. Réduction des déchets matériels

Le moulage sous pression de l'aluminium est un processus de fabrication très efficace qui ne génère que très peu de déchets matériels. L'aluminium en fusion est injecté sous haute pression dans une matrice et les pièces produites sont très proches de leur forme finale ; peu de traitement ultérieur est généralement nécessaire. La précision du produit à l'état solide contribue à réduire les déchets de matériaux et, par conséquent, les émissions provenant de processus secondaires tels que l'usinage ou la finition.

6. Processus de production durable

L'un des avantages du moulage sous pression de l'aluminium par rapport à d'autres méthodes d'usinage des métaux est la quantité relativement faible d'énergie nécessaire et la faible quantité de polluants générés. Le processus de moulage sous pression étant très précis et les moules de grande qualité, la production totale de déchets est réduite au minimum. Le moulage sous pression de l'aluminium est donc une option respectueuse de l'environnement pour les fabricants désireux de réduire leur empreinte écologique.

Tableau 3 : Avantages du moulage sous pression de l'aluminium pour les applications de construction

| Application | Avantages | Principaux avantages | Utilisations courantes |

| Fenêtres | Conception de précision, efficacité énergétique, résistance à la corrosion, esthétique moderne | Réduit l'entretien, améliore l'isolation et offre des designs élégants | Immeubles de grande hauteur, logements écologiques |

| Cadres de construction | Légèreté, rapport résistance/poids élevé, résistance à la corrosion, recyclabilité | Transport plus facile, assemblage plus rapide, durée de vie plus longue | Systèmes de charpente modulaire, structures commerciales |

| Luminaires | Dissipation efficace de la chaleur, durabilité, résistance aux intempéries, designs élégants et finitions détaillées. | Réduit les problèmes de chauffage, offre une polyvalence esthétique | Éclairage extérieur, luminaires intérieurs et éclairage décoratif |

Perspectives d'avenir : Moulage sous pression de l'aluminium dans la construction

La demande pour les produits suivants assurera l'avenir du moulage sous pression de l'aluminium pour la construction.

- Matériaux durables

- Composants au design moderne et épuré

- Installation rapide et fabrication de précision

- Efficacité énergétique et longévité des composants d'un bâtiment

- Les capteurs intégrés dans les fenêtres intelligentes et les cadres en aluminium moulé font partie d'une enceinte unique.

- Solutions d'ossature légère pour la construction modulaire

- Corps robustes en aluminium moulé sous pression pour les systèmes d'éclairage intelligents qui en dépendent.

Conclusion

Avec l'enlèvement des revêtements, les applications industrielles ou automobiles ne sont pas les seules à être concernées. moulage sous pression de l'aluminium La construction moderne est fondée sur cette technologie. Des solutions attrayantes telles que le moulage sous pression de l'aluminium dans les fenêtres, le moulage sous pression de l'aluminium dans les cadres de construction et le moulage sous pression de l'aluminium dans les appareils d'éclairage permettent aux constructeurs et aux architectes d'atteindre un niveau plus élevé de conception, de durabilité et de responsabilité environnementale. Le moulage sous pression de l'aluminium fournit les outils nécessaires pour répondre aux exigences de la construction d'aujourd'hui et plus encore.

La polyvalence du moulage sous pression de l'aluminium offre à l'industrie de la construction la diversité nécessaire pour répondre à ses besoins, en permettant aux architectes et aux ingénieurs de concevoir des bâtiments plus économes en énergie, structurellement sains et esthétiquement beaux. En outre, les composants en aluminium étant plus durables et nécessitant peu d'entretien, les fabricants les préfèrent en raison de leur faible coût sur la durée de vie de l'ensemble des projets, qu'ils soient résidentiels ou autres.

Avec l'accent mis sur la durabilité, la performance et l'innovation que l'industrie de la construction place désormais sur le moulage sous pression de l'aluminium, l'importance du moulage sous pression ne cessera de croître pour façonner l'avenir de la construction. En l'acceptant, l'industrie peut atteindre l'objectif d'efficacité énergétique, de réduction des déchets et de renforcement de l'intégrité structurelle, tout en conservant l'aspect esthétique exigé par la nouvelle architecture.

FAQs :

1 : Quels sont les avantages de l'utilisation du moulage sous pression de l'aluminium dans la construction ?

Le moulage sous pression de l'aluminium est un procédé efficace, économe en énergie, en coût et en poids, résistant à la corrosion et durable. Ses élaborations exactes et économiques pour les fenêtres, les cadres de bâtiments et les luminaires améliorent la capacité structurelle et la durabilité.

2 : Quelle est la composition des alliages d'aluminium typiques pour le moulage sous pression de la construction ?

Les alliages les plus courants sont les suivants :

- 4420/LM-24M : résistance moyenne et excellente résistance à la corrosion.

- 4520/LM-2M : grande fluidité et précision pour les composants détaillés.

- LM-20M 4600 : Recommandé pour les pièces complexes présentant une bonne fluidité et une bonne durabilité.

3 : Comment le développement durable soutient-il le moulage sous pression de l'aluminium ?

L'aluminium est recyclé en raison des déchets de matériaux. Il permet d'économiser de l'énergie dans la construction, de réduire le pourcentage d'émissions dues au transport en raison de sa légèreté et d'être respectueux de l'environnement en raison de la réduction de l'énergie nécessaire à sa production.

4 : Quels sont les facteurs de conception à prendre en compte lors de l'utilisation de l'aluminium pour le moulage sous pression ?

Cela concerne l'épaisseur uniforme des parois, y compris les angles de dépouille pour le démoulage, l'équilibre entre la rentabilité et la complexité de la pièce, et les nervures pour augmenter la résistance avec un minimum de matériau ajouté.

0 commentaires