Les alliages d'aluminium ont toujours joué un rôle important dans la fabrication, principalement dans les domaines de l'automobile, de l'aérospatiale et de l'outillage. Parmi tous ces alliages, l'AlSi10Mg est souvent choisi en raison de ses nombreuses qualités mécaniques et thermiques. Cet alliage étant à la fois plus résistant que l'acier et plus léger, il joue un rôle important dans le moulage et la fabrication additive, en particulier dans la fusion sélective par laser (SLM).

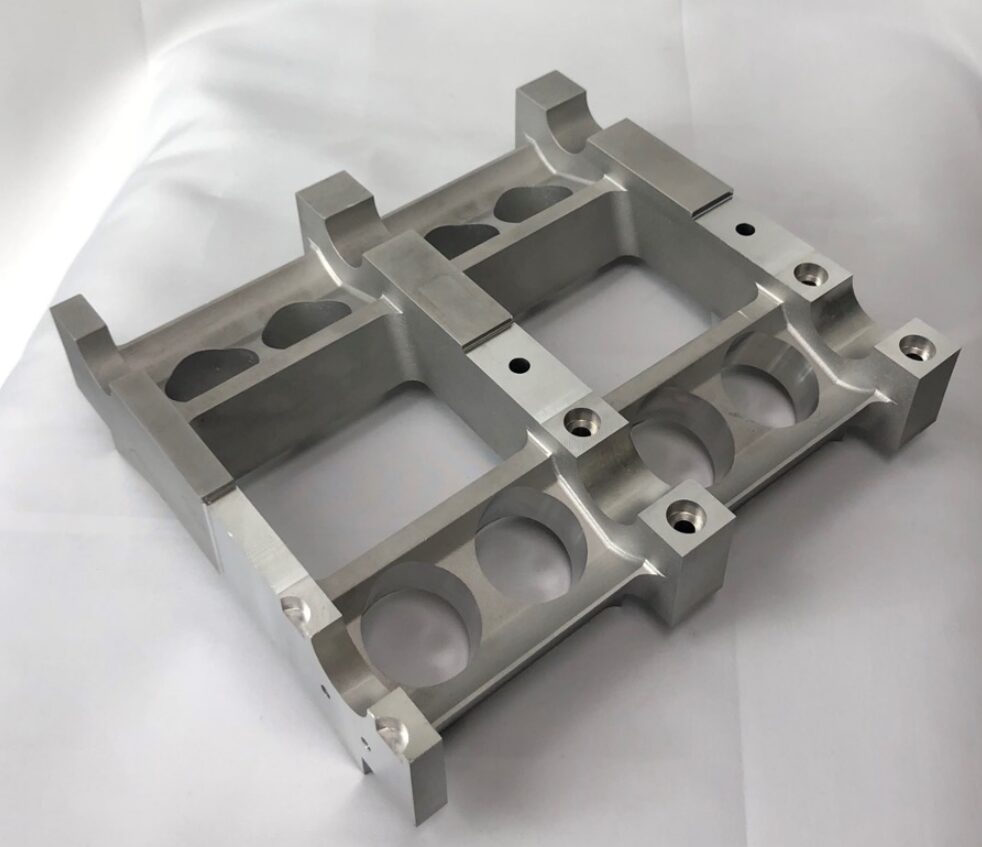

Nous examinons ici Moulage AlSi10Mg, qui fournit des informations sur ce qu'il est, pourquoi il est utile, et les principales données techniques, y compris les caractéristiques du matériau AlSi10Mg, sa densité et d'autres données pertinentes.

Qu'entend-on par AlSi10Mg ?

Un alliage AlSi10Mg a une valeur de aluminium Il contient jusqu'à 891 TTP4T, environ 101 TTP4T de silicium et une petite quantité de magnésium, généralement pas plus de 0,31 TTP4T. C'est la façon dont il est construit qui lui a donné ce nom. Présent dans les groupes 4000 et 5000, l'aluminium 3003 est réputé pour être très solide, résistant à la corrosion et facile à assembler par soudage. Par conséquent, la fabrication additive convient pour les pièces qui sont solides, légères, qui présentent de très petites erreurs et qui peuvent fonctionner pendant longtemps.

L'alliage AlSi10Mg a de nombreuses utilisations dans les applications aérospatiales, les automobiles modernes et les équipements industriels. De nombreuses personnes l'utilisent pour l'impression 3D de métaux, principalement en raison de son mode de fusion avantageux.

Vue d'ensemble de la coulée d'AlSi10Mg

Processus de fusion des alliages

Au début de la coulée de l'AlSi10Mg, le mélange est fondu à des températures qui se situent généralement entre 660°C et 700°C. Les principaux ingrédients de l'alliage étant l'aluminium, le silicium et le magnésium, il doit être chauffé uniformément pour devenir entièrement fondu. Des mesures sont prises pour éviter l'oxydation et l'absorption de gaz, car ces effets peuvent affaiblir et endommager la pièce finie.

Les étapes nécessaires à la fabrication et au remplissage du moule

Après avoir été chauffé, l'alliage liquide est transféré dans un moule pour déterminer la forme de l'article fini. Vous pouvez couler votre pièce en utilisant le moulage sous pression, le moulage en sable ou le moulage à la cire perdue. Dans les cas où des pièces précises et complexes sont nécessaires, la fabrication additive privilégie la fusion sélective par laser (SLM). Parce qu'il s'écoule facilement, l'AlSi10Mg convient bien pour les détails des moules.

Refroidir le liquide et le rendre solide

Dès que le moule est rempli, le métal liquide brut commence à refroidir. Le maintien d'un refroidissement adéquat peut réduire les problèmes dans le produit fini, tels que le retrait, les fissures ou les contraintes internes. La vitesse de refroidissement de l'alliage peut avoir un impact sur la structure interne du matériau et affecter à la fois sa résistance à l'usure et sa surface. Les matériaux qui refroidissent plus rapidement ont tendance à avoir une meilleure structure et de meilleures performances globales.

Étapes du post-traitement

Une fois solidifiée et démoulée, la pièce se trouve dans un état idéal. Souvent, des traitements thermiques tels que le recuit de mise en solution et le vieillissement sont effectués pour rendre le matériau plus durable. Des structures précises ou des résultats plus esthétiques peuvent être obtenus en plaçant les pièces dans un emballage en vue de leur usinage ou de leur finition de surface.

Substituts de AlSi10Mg

Comme l'AlSi10Mg offre d'excellentes propriétés, il est souvent choisi pour le soudage, mais lorsque d'autres facteurs tels que les caractéristiques mécaniques, la température ou le prix deviennent plus importants, d'autres matériaux peuvent s'avérer nécessaires.

Les alliages les plus courants utilisés pour remplacer l'AlSi10Mg sont mentionnés ci-dessous :

L'aluminium A356 est un type d'alliage

Pourquoi l'A356 est-il envisagé au lieu de l'AlSi10Mg ?

L'A356 est un alliage comparable à l'AlSi10Mg, dont il diffère principalement par sa ductilité et son allongement supérieurs. Les colonnes montantes sont le plus souvent utilisées pour le moulage en sable et le moulage sous pression par gravité.

Avantages :

- Les clients peuvent choisir un tissu avec un allongement plus élevé pour une meilleure résistance.

- Grande capacité à résister à la corrosion

- Peut être facilement soudé

Applications :

- Les pièces en fonte grise comprennent les pièces automobiles, les pièces pour les pompes et les travaux généraux de fonderie.

Alliage contenant du silicium 12%

Pourquoi remplacer AlSi10Mg par AlSi12 ?

Riche en silicium, l'AlSi12 offre une résistance accrue à l'usure et de meilleures qualités d'écoulement lors du moulage sous pression.

Avantages :

- Leur coulabilité est meilleure que celle du laiton.

- La résistance à l'usure est très efficace.

- Des prix plus bas pour les accessoires

Applications :

- Ils conviennent pour les pièces moulées complexes et fragiles, les carters de moteur et les pièces décoratives.

EN AW-7075 (alliage d'aluminium EN 7075)

Pourquoi remplacer AlSi10Mg par 7075 ?

L'alliage 7075, très résistant, est utilisé dans l'aérospatiale et sa résistance est bien meilleure que celle de l'AlSi10Mg. Toutefois, comme il ne peut pas être coulé, il est plus approprié pour la fabrication de produits usinés ou forgés.

Avantages :

- Une gamme de tensions impressionnante

- Excellente résistance à l'usure due à une utilisation excessive

Limites :

- Il est difficile à souder

- Ils sont souvent plus chers

- Ne peut pas être utilisé pour la coulée

Applications :

- Les composites sont utilisés dans les avions, les pièces pour les sports motorisés et les équipements lourds.

Ti-6Al-4V est un alliage de titane

Pourquoi les applications devraient-elles adopter le titane plutôt que l'AlSi10Mg ?

Comparé aux alliages d'aluminium, le titane est beaucoup plus léger et résistant à la corrosion lorsqu'il est utilisé pour des pièces qui doivent résister à la pression.

Avantages :

- Excellente résistance et sécurité pour le corps

- Excellente capacité à résister à la chaleur

Limites :

- Pour des coûts très élevés

- Il est difficile à fabriquer et à transformer

Utilisations :

- Travaux d'ingénierie sur les avions, les produits, les médicaments et les systèmes spatiaux

Les alliages de magnésium les plus courants sont l'AZ91D et les alliages similaires.

Pourquoi remplacer AlSi10Mg par du magnésium ?

Ils sont beaucoup plus légers que l'AlSi10Mg et sont choisis lorsque la réduction de poids la plus importante est nécessaire.

Avantages :

- Sa très faible densité n'est que de 1,74 gramme par centimètre cube.

- Il peut être bien coulé

Limites :

- La solidité et la résistance à la corrosion sont moindres

- Le fait d'être transformés les rend plus susceptibles de s'enflammer

Objet :

- Construction de conteneurs électroniques, de structures de soutien pour les articles de sport et d'intérieurs d'avions

Tableau de comparaison

| Alliage | Densité (g/cm³) | La force | Castable | Principal avantage | Principale limitation |

| AlSi10Mg | ~2.68 | Moyen | Oui | Propriétés équilibrées | Ductilité modérée |

| A356 | ~2.67 | Moyen | Oui | Meilleure ductilité | Résistance légèrement inférieure |

| AlSi12 | ~2.66 | Faible-Moyen | Oui | Excellente coulabilité | Résistance mécanique plus faible |

| 7075 | ~2.81 | Très élevé | Non | Résistance de qualité aérospatiale | Ne convient pas pour la coulée |

| Ti-6Al-4V | ~4.43 | Très élevé | Non (uniquement additif ou forgé) | Des performances extrêmes | Très cher |

| AZ91D | ~1.81 | Faible-Moyen | Oui | Ultra-léger | Vulnérabilité à la corrosion |

Soyez prudent avec vos articles de remplacement

Vous devez choisir votre remplaçant en fonction de :

- Il faut utiliser du 7075 ou du Ti-6Al-4V pour renforcer la résistance d'une pièce.

- L'A356 ou l'AlSi12 peuvent généralement être coulés plus facilement que les autres types.

- Les alliages de magnésium ont été choisis pour leur faible poids.

- L'AlSi10Mg ou le titane sont plus résistants à la corrosion que les autres.

- Des économies peuvent être réalisées en utilisant AlSi12 ou A356.

Propriétés de l'alliage AlSi10Mg

Les ingénieurs, les concepteurs et les fabricants de cet alliage doivent savoir ce que l'AlSi10Mg peut faire. Pour sa résistance, sa légèreté et ses qualités thermiques, l'AlSi10Mg trouve des applications dans le moulage et l'impression 3D. Les principaux types de biens utilisés dans l'immobilier sont expliqués ci-dessous :

Propriétés mécaniques

Les propriétés mécaniques de l'AlSi10Mg s'améliorent considérablement avec le traitement thermique ou lorsqu'il est traité dans le cadre de la fabrication additive. Les valeurs suivantes doivent être considérées comme des estimations, car les conditions de traitement peuvent les modifier.

- La résistance à la traction est donnée comme suit : 320-450 MPa

- La limite d'élasticité est de 230-260 MPa.

- Allongement à la rupture : 2-12% (plus élevé pour les échantillons après traitement thermique)

- La dureté de chaque grade se situe entre 100 et 120 HB (Brinell).

- La résistance à la fatigue des vis varie de 100 MPa en fonction de leur méthode de production et du nombre de fois où elles sont soumises à une charge.

Les caractéristiques mécaniques utiles de l'AlSi10Mg lui permettent d'être utilisé comme pièce portante dans les domaines de l'aérospatiale, de l'automobile et de l'outillage.

Propriétés physiques

Les points forts de l'AlSi10Mg en font un produit adapté aux utilisations où la chaleur et le poids jouent un rôle important.

- Densité : ~2,68 gcm-3

- La conductivité thermique effective est estimée à ~150-170 W/m-K.

- Plage pour la fusion : 570 à 590°C

- Le coefficient de dilatation thermique des métaux est de l'ordre de ~20 x 10⁶/°C

- Conductivité électrique modérée (les valeurs sont inférieures à celles de l'aluminium)

Sa faible densité et ses propriétés thermiques adéquates en font un matériau idéal pour les systèmes électroniques et aérospatiaux.

Composition chimique

La composition principale de l'alliage AlSi10Mg est la suivante :

- Le nombre le plus élevé d'ingrédients dans les peintures est l'aluminium, qui se trouve à environ 89-91%.

- Silicium (Si) : Gamme de 9,0% à 11,0%

- Magnésium (Mg) : Sa concentration est d'environ 0,25-0,45%.

- La quantité de fer ne doit pas être supérieure à 0,55%.

- ≤ 0,5% total pour Mn, Zn, Cu, Ti et divers autres éléments

En présence de silicium, le moulage devient plus facile et les pièces acquièrent une résistance accrue à l'usure. L'ajout de magnésium améliore à la fois la résistance et la capacité de traitement thermique des pièces moulées.

Autres propriétés

- La résistance à la corrosion est particulièrement bonne dans les environnements secs et humides.

- L'aluminium est très facile à souder, ce qui le rend utile à la fois pour les réparations et pour l'assemblage de pièces imprimées ou moulées.

- Les traitements, en particulier le traitement thermique, rendent les machines de production de ressources beaucoup plus faciles à utiliser.

- La grande recyclabilité du PET soutient les efforts en faveur du développement durable.

En raison de ses propriétés de résistance et de flexibilité, l'alliage est souvent choisi par les industries qui mettent l'accent sur la performance, la fiabilité et le design.

Les propriétés thermiques de l'AlSi10Mg

L'AlSi10Mg est un matériau idéal lorsque la résistance à la chaleur, l'efficacité thermique et les variations minimales de forme lors des changements de température sont importantes. Grâce à leurs excellentes propriétés, ils jouent un rôle clé dans le refroidissement des composants aérospatiaux, automobiles et électroniques.

Tableau des propriétés thermiques pour AlSi10Mg

| Propriété | Valeur typique | Notes |

| Plage de fusion | 570°C - 590°C | Dépend de la composition exacte et de la vitesse de refroidissement |

| Conductivité thermique | 150 - 170 W/m-K | Bonne dissipation de la chaleur dans les boîtiers et les pièces de moteur |

| Coefficient de dilatation thermique | ~20 × 10-⁶ /°C | Expansion modérée ; à prendre en compte dans les applications de haute précision |

| Capacité thermique spécifique | ~0,9 J/g-K | Prise en charge d'un tampon thermique modéré |

| Diffusivité thermique | ~60-80 mm²/s | Affecte la vitesse à laquelle la chaleur se déplace à travers le matériau. |

| Température de fonctionnement maximale | ~200°C (en continu) | Une exposition prolongée au-delà de cette durée peut réduire la résistance mécanique. |

Résumé

- Comme l'AlSi10Mg transfère bien la chaleur, il est choisi pour les dissipateurs thermiques, les boîtiers et les pièces de moteur.

- En raison de sa dilatation modérée avec la température, il conserve sa stabilité dans des conditions normales.

- Lorsque les températures dépassent 200°C, la résistance mécanique des matières plastiques est susceptible de diminuer progressivement ou soudainement.

La densité et ses effets sur AlSi10Mg

La densité de l'AlSi10Mg joue un rôle important dans son choix pour les cas où la réduction du poids est une caractéristique essentielle. La densité habituelle de l'AlSi10Mg est de 2,68 g/cm³. La légèreté est l'un des principaux avantages de l'aluminium, même s'il conserve la solidité nécessaire à la plupart des utilisations.

La densité de l'AlSi10Mg est très utile lorsqu'il s'agit de fabriquer des accessoires d'avion légers, des châssis de véhicules électriques ou des bras robotisés sans sacrifier leur résistance. L'aérospatiale est un exemple où la réduction du poids améliore l'économie de carburant et augmente la charge utile.

La densité de l'AlSi10Mg peut être influencée par le mode de fabrication de la pièce, la rapidité du refroidissement et la porosité de l'objet final. C'est pourquoi il est essentiel d'effectuer des contrôles de qualité, principalement dans les secteurs où les exigences de conformité sont strictes.

Effets sur la conception et la fabrication

En utilisant l'alliage AlSi10Mg, les concepteurs ont l'avantage d'amincir les formes des pièces pour en réduire le poids tout en maintenant leur résistance. En raison de la faible densité de l'alliage, l'impression 3D et le moulage permettent de produire des pièces légères tout en conservant leur résistance mécanique. Le traitement du matériau devient plus simple et plus facile pour les fabricants.

En outre, pour les objets tels que les dissipateurs de chaleur ou les boîtiers où une dissipation efficace de la chaleur est nécessaire, l'AlSi10Mg moins dense signifie que le système peut être construit avec moins de pièces, économise de l'espace et est refroidi plus efficacement.

Un regard sur d'autres matériaux

| Matériau | Densité (g/cm³) |

| AlSi10Mg | ~2.68 |

| Acier | ~7.85 |

| Alliage de titane | ~4.50 |

| Alliage de magnésium | ~1.74 |

D'après les données, l'AlSi10Mg se situe dans la zone optimale, car il est plus solide et plus résistant que le magnésium, sans être plus lourd que l'acier pour plusieurs applications.

Quels sont les avantages de l'utilisation de l'alliage AlSi10Mg ?

L'alliage AlSi10Mg est largement utilisé dans de nombreuses industries, et ce pour plusieurs raisons. Parce qu'il est très coulable, qu'il résiste bien à la corrosion et qu'il présente de bonnes caractéristiques thermiques, il est utilisé dans diverses méthodes de fabrication de pièces. Pourquoi les ingénieurs choisissent-ils souvent cet alliage ?

- Comme ces pièces perdent du poids tout en conservant leur force, elles sont idéales pour une utilisation dans des endroits cruciaux tels que le sport.

- Bon transfert de chaleur - Permet une application dans les échangeurs de chaleur et les boîtiers électroniques.

- La corrosion est un problème majeur, c'est pourquoi le caoutchouc est particulièrement utile en cas de risque lié à l'eau et aux produits chimiques.

- Capacité d'écoulement élevée - rend le matériau adapté à des applications précises.

- Il est facile de souder et d'usiner cet alliage après la production.

Parce que l'alliage AlSi10Mg reste fiable dans des climats rigoureux ou sous des contraintes fréquentes, il constitue un bon choix pour les composants clés des systèmes.

Avantages de l'AlSi10Mg

La résistance est élevée, tout en étant légère.

L'AlSi10Mg, solide et peu lourd, est souvent utilisé dans l'aviation et l'automobile car il offre un excellent rapport résistance/poids.

Bonne performance en matière de moulage et d'impression

L'AlSi10Mg est facile à mouler et se prête bien à la fabrication additive, en particulier à la fusion sélective par laser, qui lui permet de produire des formes complexes.

Résistance à la corrosion

Grâce au silicium et au magnésium qu'il contient, l'A286 est très résistant aux conditions extérieures ou difficiles et n'a pas besoin de protection supplémentaire.

Excellente conductivité thermique

En tant que matériau de transfert de chaleur avec une conductivité thermique allant de 150 à 170 W/m-K, l'AlSi10Mg peut facilement être utilisé dans la production de boîtiers et de dissipateurs de chaleur.

Le traitement thermique permet d'obtenir des avantages supplémentaires

En soumettant l'alliage à un traitement thermique tel que le vieillissement T6, on améliore sa résistance et sa dureté.

Haute recyclabilité

L'AlSi10Mg peut être facilement recyclé, ce qui contribue à une fabrication respectueuse de l'environnement.

Problèmes liés à AlSi10Mg

La ductilité est considérée comme limitée dans le cas de l'aluminium

Lorsque l'alliage AlSi10Mg est moulé ou imprimé, il n'a souvent pas assez de ductilité (2-4%), et ne peut donc pas être utilisé dans des applications qui nécessitent beaucoup de flexions ou d'impacts violents.

Ramollissement des matériaux sous l'effet de températures élevées

Si les céramiques sont traitées thermiquement à plus de 200°C pendant une longue période, elles perdent une partie de leur résistance et ne peuvent pas être utilisées dans des structures exposées à des températures élevées.

Une argile qui a de la porosité

Si le moulage ou l'impression 3D est mal fait, il en résulte souvent une porosité gazeuse qui affaiblit la structure si elle n'est pas traitée de manière appropriée.

Usinabilité modérée

La variante durcie de l'AlSi10Mg est dure pour les outils de coupe lorsqu'elle est usinée. En conséquence, les outils s'usent plus rapidement et peuvent nécessiter de meilleurs systèmes de refroidissement, ce qui augmente le coût global de la machine-outil.

Prix de la fabrication additive

Même si l'impression 3D fonctionne très bien avec la poudre d'AlSi10Mg, celle-ci est coûteuse et la production de petits lots est donc plus onéreuse.

Tableau récapitulatif

| Aspect | Avantage | Inconvénient |

| Poids | Léger et résistant | Aucun |

| Propriétés mécaniques | Solide et résistant au traitement thermique | ductilité limitée à l'état brut |

| Résistance à la corrosion | Excellent | Peut nécessiter une anodisation dans les environnements marins |

| Performance thermique | Conductivité élevée | La résistance diminue à des températures élevées |

| Fabrication | Idéal pour le moulage et l'impression 3D | Risque de porosité s'il n'est pas correctement géré |

| Coût et durabilité | Recyclable et efficace dans la production de masse | La poudre est chère pour la fabrication additive |

Utilisations de la coulée d'AlSi10Mg

En raison de ses excellentes propriétés, l'AlSi10Mg est utilisé dans plusieurs industries :

Aérospatiale

Grâce à sa faible masse et à sa grande rigidité, l'alliage AlSi10Mg permet de produire des supports, des boîtiers et d'autres composants qui pèsent moins lourd que des pièces similaires.

Automobile

Dans les blocs moteurs, les boîtes de vitesses et les suspensions, l'AlSi10Mg augmente l'efficacité énergétique sans diminuer la sécurité.

La science de la robotique

Ces matériaux excellent dans la construction de bras, d'articulations et d'effecteurs robotiques personnalisés, adaptés à des actions légères.

Électronique grand public

Il s'agit d'un matériau efficace pour les dissipateurs de chaleur et les cadres structurels, car il présente de bonnes caractéristiques thermiques.

Dispositifs médicaux

L'utilisation croissante de prothèses et d'outils en alliage AlSi10Mg est due à leur précision et à leur sécurité pour le corps.

Problèmes et questions

Malgré les nombreux avantages de l'AlSi10Mg, il convient de garder certaines choses à l'esprit :

- Le silicium est un agent durcisseur et, s'il n'est pas manipulé correctement, une surabondance de silicium entraîne une fragilité du grès.

- Il est essentiel de contrôler le degré de porosité d'une pièce pour s'assurer qu'elle ne présentera pas de défaillance structurelle.

- La production avancée du titane le rend généralement plus coûteux que d'autres alliages d'aluminium bien connus.

Pour réduire ces problèmes, il faut un traitement thermique approprié et une sélection optimale des paramètres de coulée. Il est également possible de voir les effets du retrait et de la porosité avant la coulée réelle grâce à des logiciels de simulation de plus en plus performants.

Perspectives d'avenir

Étant donné que de plus en plus d'entreprises ont besoin d'articles solides mais légers, l'utilisation de l'AlSi10Mg devrait augmenter, ce qui sera particulièrement favorisé par la fabrication additive. Les progrès récents en matière de métallurgie des poudres, de post-traitement et de traitements thermiques augmentent la fiabilité et l'utilité de ce matériau.

Des expériences sont en cours avec des alliages AlSi10Mg nanoprécipités qui comprennent des ajouts de céramique ou de graphène afin de les renforcer et de les rendre plus durables pendant de nombreux cycles. Les innovations peuvent concerner des domaines tels que la défense, le lancement d'objets dans l'espace et le développement d'équipements médicaux innovants.

Conclusion

La nuance AlSi10Mg combine de grandes performances mécaniques, une structure légère et des qualités thermiques exceptionnelles. Parce qu'il est fiable dans de nombreux domaines, de l'aérospatiale à l'électronique, et qu'il pèse peu, il reste un matériau idéal pour les ingénieurs et les concepteurs. Remerciements Grâce à ses caractéristiques propres à l'AlSi10Mg, à sa densité unique d'AlSi10Mg et à ses excellentes performances en tant qu'alliage d'AlSi10Mg, cette composition est solidement implantée dans les industries modernes. Qu'il s'agisse de la conception de pièces aérospatiales critiques ou de modèles artistiques imprimés en 3D, l'AlSi10Mg ouvre la voie en repoussant les limites de la science des matériaux. Avec l'apparition de nouveaux développements, nous pouvons nous attendre à ce que l'analyse des données joue un rôle encore plus important et soit utilisée dans beaucoup plus d'endroits.

FAQ

À quoi sert l'AlSi10Mg ?

Sa légèreté, sa durabilité et ses bonnes capacités thermiques font de l'AlSi10Mg un matériau adapté aux applications aérospatiales, automobiles, robotiques et électroniques. Beaucoup utilisent le plastique pour le moulage et l'impression 3D, où la stabilité et la précision sont très importantes.

Quelles sont les propriétés les plus importantes dans l'étude des matériaux AlSi10Mg ?

Ceux fabriqués à partir d'AlSi10Mg présentent une résistance élevée à la traction (jusqu'à 450 MPa), sont de bons conducteurs thermiques, ne se corrodent pas facilement et ont un niveau de dureté modéré. C'est pourquoi ce matériau est idéal pour les zones soumises à des forces importantes.

Quelle est la densité de AlSi10Mg ?

Avec une densité de 2,68 g/cm³, l'AlSi10Mg est plus léger que l'acier et possède la résistance nécessaire pour les conceptions où le poids est important.

Est-il possible de traiter thermiquement l'AlSi10Mg ?

L'alliage AlSi10Mg peut subir un traitement thermique qui le rend plus résistant et plus dur. Les traitements les plus courants sont le recuit de mise en solution et le vieillissement.

L'AlSi10Mg est-il un bon choix pour la fabrication additive ?

Absolument. L'AlSi10Mg est largement utilisé dans l'impression 3D de métaux et dans la fusion sélective par laser (SLM) en particulier, parce qu'il a un écoulement régulier, de fortes performances et une structure fine.

0 commentaires