Guide complet de l'aluminium anodisé transparent

Aluminium anodisé transparent est l'une des finitions d'aluminium les plus utilisées dans les industries qui exigent durabilité, résistance à la corrosion et un aspect métallique net. Contrairement à l'aluminium non traité, l'aluminium anodisé transparent subit un processus d'anodisation électrochimique qui crée une couche d'oxyde transparente sur la surface. Cette couche protectrice augmente non seulement la résistance à l'usure et à la corrosion, mais préserve également la finition argentée naturelle de l'aluminium, ce qui le rend à la fois fonctionnel et visuellement attrayant.

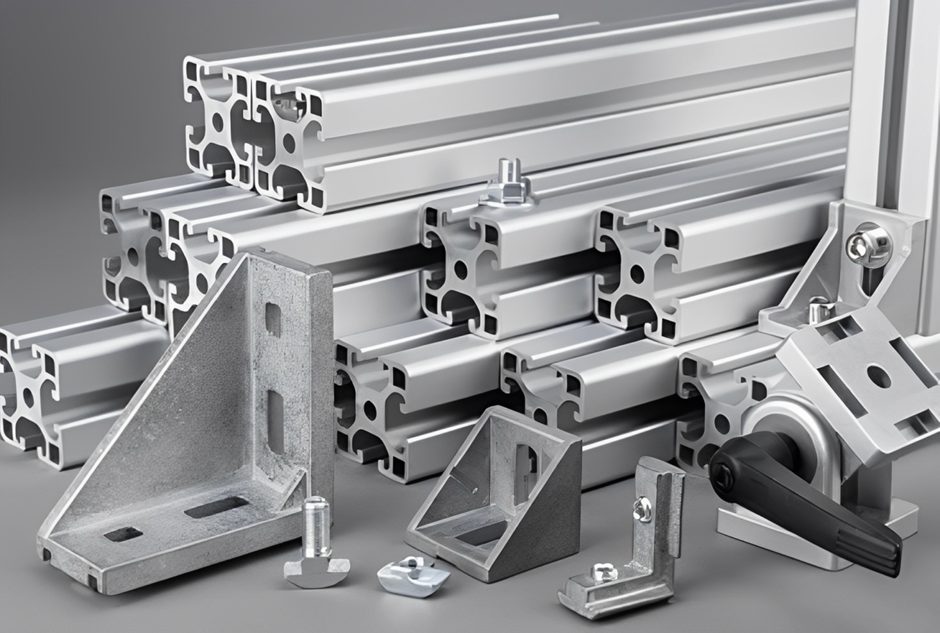

Aluminium anodisé transparent est principalement utilisé dans les pièces moulées en profilé d'aluminium 6061, 6063. Les matériaux multiples sont largement utilisés dans différentes industries. Ils peuvent être utilisés dans la construction, l'électronique, l'industrie des pièces métalliques et bien d'autres encore. Ces matériaux sont toujours choisis en fonction de leurs propriétés uniques. Il peut s'agir de leur durabilité, de leur résistance, de leur conductibilité ou de leur résistance à la corrosion. C'est pourquoi les différents matériaux ont des applications différentes. L'aluminium anodisé transparent fait partie de ces matériaux. Il a un large champ d'application dans diverses industries.

Dans cet article, nous aborderons en détail les applications de l'anodisation de l'aluminium, les processus, les limites et les alternatives. Vous pouvez vous rendre sur une autre page pour obtenir plus d'informations à ce sujet. finition en aluminium anodisé transparent également.

Qu'est-ce que l'aluminium anodisé transparent ?

Aluminium anodisé transparent est un type d'aluminium qui subit un processus d'anodisation. Il en résulte la formation d'une couche protectrice oxydante transparente sur la surface de l'aluminium. Cette couche est capable d'augmenter la durabilité du matériau. En outre, elle augmente la résistance à la corrosion sans modifier l'aspect métallique naturel. C'est la raison pour laquelle l'aluminium anodisé transparent nécessite moins d'entretien. En outre, il trouve de nombreuses applications dans les secteurs de la construction et de l'électronique.

Types de procédés disponibles pour l'aluminium anodisé transparent

Le processus d'anodisation est un traitement électrochimique. Il permet de conserver l'aspect du matériau. Il existe différents types de procédés. Ils nous aident à comprendre les propriétés et leur adéquation aux différentes industries.

| Type | Propriétés | Épaisseur de la couche d'oxyde | Caractéristiques principales | Applications typiques |

| Type I (anodisation à l'acide chromique) | Utilise de l'acide chromique pour produire une fine couche résistante à la corrosion. | 0,5-7,6 microns (0,00002 à 0,0003 pouces) | Excellente résistance à la corrosion, adaptée aux formes complexes, risque de fatigue réduit et réduction de la résistance. | Composants aérospatiaux, applications militaires et pièces à haute résistance |

| Type II (anodisation à l'acide sulfurique) | La méthode la plus courante. Elle permet d'obtenir une couche d'oxyde plus épaisse adaptée à la teinture. | 5-25 microns (0.0002 à 0.001 pouces) | Il est polyvalent, économique, peut être coloré et présente une bonne résistance à l'usure. | Électronique grand public, panneaux architecturaux et composants automobiles |

| Type III (anodisation dure) | Il utilise de l'acide sulfurique à basse température pour créer une couche d'oxyde exceptionnellement dure et épaisse. | 25-100 microns (0.001-0.004 pouces) | Dureté et résistance à l'usure supérieures ; haute résistance à la corrosion ; convient aux applications lourdes | Pièces de machines, composants aérospatiaux et équipements militaires |

Processus étape par étape pour l'anodisation transparente de l'aluminium

Voici les étapes détaillées de la anodisation claire d'une pièce en aluminium processus. Examinons-les en détail.

1. Nettoyage de la surface

Avant de commencer toute opération sur la surface d'un pièce de fonderie en aluminiumPour cela, il faut d'abord le nettoyer. Cela permettra d'éliminer les impuretés de la surface. Il peut s'agir de saletés, d'huile, de graisse et d'autres résidus. Ces impuretés peuvent directement affecter la qualité de la finition anodisée. Ce processus de nettoyage peut être effectué à l'aide de différentes méthodes. Il peut s'agir de solutions de nettoyage alcalines, ultrasoniques ou acides. Vous pouvez donc les choisir en fonction de vos besoins.

2. Prétraitement

Une fois le nettoyage effectué, l'étape suivante est le prétraitement de la surface de l'aluminium. Il permettra d'obtenir une anodisation uniforme et lisse. En outre, il permet d'éviter les défauts susceptibles d'entraver la formation de la couche d'anodisation. Vous disposez donc de plusieurs options pour réaliser le processus de prétraitement. Il peut s'agir de la gravure et de l'éclaircissement. Le décapage utilise différents produits chimiques et élimine la fine couche de la surface de l'aluminium. La méthode d'éclaircissement, quant à elle, utilise un mélange d'acides. Cela permet d'augmenter la réflectivité de la surface de l'aluminium.

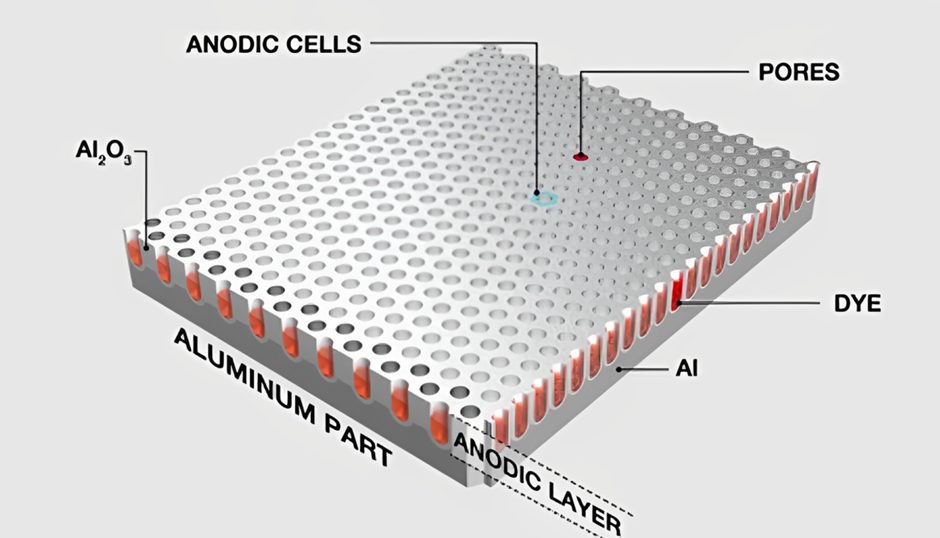

3. Anodisation

C'est ici que commence l'étape principale. Lors de l'anodisation, la pièce d'aluminium est immergée dans un électrolyte, c'est-à-dire de l'acide sulfurique. Elle est ensuite traversée par un courant électrique et les ions d'oxygène commencent à s'agglomérer avec l'acide sulfurique. surface en aluminium ions. Une couche d'oxyde d'aluminium se forme alors. Cette couche se développe généralement à l'intérieur et à l'extérieur de l'aluminium. Il en résulte la formation d'un revêtement dur et résistant à la corrosion. En fin de compte, la durabilité de l'anodisation s'en trouve accrue. Enfin, évitez d'utiliser les colorants. Vous obtiendrez une couche d'oxyde transparente. Elle conservera son aspect naturel tout en assurant une protection.

4. Scellement

Il s'agit de l'étape finale de la anodisation claire de l'aluminium processus. Il permet d'augmenter la résistance à la corrosion de la pièce en aluminium. En outre, il augmente la durabilité de la couche anodisée. Le scellement peut être effectué à l'aide de différentes méthodes. Il peut s'agir d'immerger l'aluminium anodisé dans de l'eau chaude, de la vapeur ou un courant froid. Le courant chaud ferme les pores de la couche d'oxyde. Le courant froid utilise de l'acétate de nickel ou d'autres agents de scellement. Il ferme efficacement les pores. Grâce à ces méthodes, la couche d'anodisation devient moins poreuse. Cela augmente la résistance aux facteurs environnementaux, c'est-à-dire à l'humidité et aux polluants. La durée de vie de la couche d'anodisation augmente.

Différence entre l'aluminium anodisé et l'aluminium non anodisé

Le tableau ci-dessous vous aidera à comprendre la différence entre pièce en aluminium anodisé et non anodisé.

| Aspect | Partie en aluminium non anodisé | Finition de la surface en aluminium anodisé |

| Finition de la surface | Finition naturelle ou en usine | Différentes finitions sont disponibles. |

| Résistance à la corrosion | Moins résistant | Résistance accrue |

| Durabilité | Sujet à l'usure et aux rayures | Plus dur et plus durable |

| Esthétique | Options de couleurs limitées | Peut être teint en différentes couleurs. |

| Maintenance | Nécessite un entretien régulier. | Peu d'entretien |

| Applications | Courant dans la construction | Utilisé dans diverses industries |

Facteurs à prendre en compte lors de la planification de la finition de la surface de l'anodisation de l'aluminium

De nombreux facteurs doivent être pris en compte lorsque vous décidez de faire recuire de l'aluminium. Nous allons les examiner ici.

1. Considérer les dimensions

La couche d'anodisation est créée sur la surface. Elle peut augmenter le diamètre extérieur du pièce de fonderie en aluminium anodisé clair. D'autre part, elle diminue le diamètre du trou. Cette croissance est d'environ 50% de l'épaisseur totale de la couche anodique. Les concepteurs doivent spécifier ces dimensions avant de commencer le processus. Ces variations peuvent être ajustées dans des processus tels que le prototypage rapide. Voici quelques caractéristiques particulières à prendre en compte :

- Caractéristiques de haute précision : Il est important de contrôler la croissance du calque. Vous pouvez appliquer un masquage. En outre, si vous avez affaire à des revêtements épais de type III, vous pouvez utiliser des procédés supplémentaires. Il peut s'agir d'un rodage ou d'un honage.

- Rayons d'angle : Il est également important de noter que le revêtement anodique ne permet pas de réaliser des angles vifs. Cela ne convient surtout pas aux revêtements de type III. Vous pouvez utiliser un rayon d'angle minimum. En outre, pour les revêtements plus minces, essayez des cassures d'arêtes de l'ordre de 0,010-0,020 pouces.

2. Résistance à l'usure

La formation d'une couche sur la pièce d'aluminium augmente également la dureté de la surface. Il est difficile de la spécifier. Mais vous pouvez tester cette dureté indirectement en utilisant la résistance à l'abrasion. À titre de comparaison, l'aluminium 2024 non fini a une dureté de 60-70 Rockwell B. En revanche, l'anodisation de type III a une dureté de 60-70 Rockwell C. Vous pouvez augmenter considérablement leur résistance à l'usure.

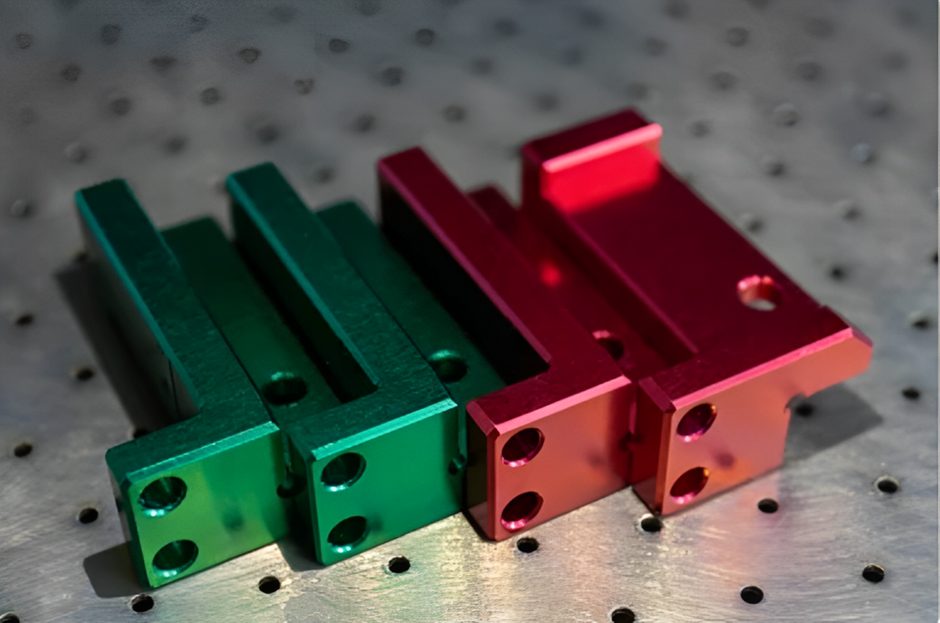

3. Ajouter de la couleur avec des colorants

La couche d'anodisation augmente l'esthétique de la pièce de fonderie en aluminium. En outre, vous pouvez également utiliser des colorants pour l'améliorer davantage. En outre, les colorants permettent également de réduire la lumière parasite dans les systèmes optiques. Ils permettent également d'identifier les pièces dans les assemblages. Vous pouvez utiliser plusieurs méthodes de coloration pour appliquer ces colorants. Il peut s'agir de

- Coloration électrolytique : Cette technique utilise des sels métalliques et un courant électrolytique. Elle permet de déposer du métal dans les pores anodiques et d'obtenir des couleurs résistantes aux UV.

- Coloration par immersion : Il utilise un bain de teinture chauffé. Cela permet de remplir les pores anodiques. Par conséquent, ils peuvent produire plusieurs couleurs non résistantes aux UV.

- Coloration intégrale : Ici, il intègre l'anodisation et la teinture. Cette technique permet la formation d'une couche d'oxyde lors de la coloration. On obtient ainsi des pièces résistantes à l'abrasion.

- Coloration des interférences : Il est utilisé pour augmenter la taille des pores anodiques. Il utilise de l'acide sulfurique et dépose ensuite du métal. Il en résulte des couleurs rapides à la lumière grâce aux interférences optiques.

- Correspondance des couleurs : Il est difficile d'obtenir la bonne correspondance des couleurs dans différents lots. Cette méthode vous aidera donc à obtenir la couleur réelle de différents assemblages.

- Réactivité des colorants : On ne peut pas dire que tous les types et revêtements anodisés acceptent bien le colorant. Par exemple, le type I aluminium anodisé noir peuvent apparaître gris. En revanche, les revêtements de type III peuvent apparaître gris foncé ou noirs. Ils limitent donc le choix des couleurs.

4. Conductivité

Bien que l'aluminium soit un bon conducteur, ces couches anodisées sont de bons isolants. Lorsqu'il s'agit de mettre un châssis à la terre, il faut qu'il y ait conduction, vous pouvez avoir besoin de revêtements de conversion chimique clairs et de masquage à cette fin. En outre, vérifiez le comportement de l'anodisation à l'aide d'un multimètre numérique. Il affichera une valeur de résistance élevée.

5. Revêtements supplémentaires

L'anodisation de la pièce d'aluminium est généralement effectuée avant la finition. Elle augmente l'adhérence et la liaison de la pièce métallique. Il est possible d'appliquer plusieurs types de revêtements sur la surface. Il peut s'agir de

- Peinture : Il augmente la résistance à la corrosion. Il est utile d'obtenir des couleurs spécifiques.

- Imprégnation au téflon : Ce revêtement peut réduire la friction dans les couches dures de type III. Il a de nombreuses applications dans la fabrication de cavités de moules et de composants coulissants.

- Placage électrolytique : Ce procédé est également connu sous le nom de chromage. Il se compose principalement de nickel et de chrome déposés sur des pièces anodisées. Ils donnent une finition brillante et résistante à la corrosion. Ce revêtement est très demandé à des fins décoratives.

Tailles de segments standard couramment disponibles pour les pièces en aluminium anodisé transparent

Voici le tableau des tailles standard couramment disponibles pour les couches d'anodisation transparente. Il peut s'agir de

| Dimensions standard (pouces) | Gamme d'épaisseur (pouces) | Applications typiques |

| 48 x 96 | 0.020 - 0.125 | Panneaux architecturaux, signalisation et composants automobiles |

| 48 x 120 | 0.020 - 0.125 | Façades de bâtiments, machines industrielles et boîtiers électroniques |

| 60 x 120 | 0.025 - 0.125 | Pièces pour l'aérospatiale, équipements marins et électronique grand public |

| 36 x 96 | 0.020 - 0.125 | Appareils de cuisine, meubles et garnitures décoratives |

| 24 x 48 | 0.020 - 0.125 | Petites pièces, prototypes, projets artistiques et artisanaux |

Applications de la finition en aluminium anodisé transparent

En raison de ses propriétés uniques, finition en aluminium anodisé clair pièce est couramment appliquée dans les les industries de la construction, de l'automobile, de l'aérospatiale, de l'emballage et de l'électronique. Des façades architecturales aux cadres de fenêtres, en passant par les boîtiers électroniques et les composants aéronautiques, il offre des performances exceptionnelles dans des environnements où la résistance et la fiabilité sont essentielles. Examinons donc tous ces secteurs en détail.

- Construction : Le anodisation claire de l'aluminium présente une résistance à la corrosion et une durabilité élevées. En outre, il peut résister à des conditions environnementales difficiles. Il est donc largement utilisé pour fabriquer des façades, des toitures et des cadres de fenêtres.

- Électronique : Partie en aluminium anodisé transparent Il est léger et présente une conductivité thermique élevée. Il a de nombreuses applications dans l'industrie électronique. Il est utilisé pour les boîtiers et les dissipateurs thermiques. Il est également utilisé pour obtenir des finitions attrayantes.

- Automobile : Le pièce en aluminium anodisé transparent est capable de résister à la corrosion. Il est très utilisé dans le secteur automobile pour les garnitures. En outre, il est également utilisé pour fabriquer des pièces décoratives afin d'améliorer l'esthétique.

- Aérospatiale : Ils sont plus légers et peuvent donc être utilisés pour fabriquer des pièces d'avion. En outre, pièce de fonderie en aluminium anodisé clair offre une plus grande durabilité et une meilleure résistance à la corrosion. C'est aussi la raison pour laquelle il est de plus en plus utilisé dans l'industrie aérospatiale.

- Emballage : Il est résistant à la corrosion. En outre, l'aluminium anodisé transparent permet de maintenir la qualité du produit. Il convient parfaitement à l'industrie de l'emballage. Il permet de fabriquer différents composants, tels que les boîtes de conserve et les conteneurs.

Avantages et inconvénients des pièces en aluminium anodisé transparent

Le tableau ci-dessous permet de comprendre les avantages et les inconvénients d'une pièce en aluminium anodisé clair.

| Avantages | Inconvénients |

| Plus grande résistance à la corrosion et à l'usure | Plus élevé que d'autres finitions |

| Finition lisse, attrayante et naturelle | Epaisseur limitée de la couche d'oxyde |

| Facile à nettoyer et à entretenir | Différences possibles d'un lot à l'autre |

| Non toxique et recyclable | Couche non conductrice |

| Peu d'entretien et respect de l'environnement | Elle nécessite un contrôle précis, spécifique au processus. |

Alternatives à l'aluminium anodisé transparent

Compte tenu des limites de l'anodisation claire de l'aluminium, de multiples alternatives sont disponibles sur le marché. Il s'agit notamment de

- Revêtement en poudre offre également une large gamme de couleurs et de finitions. En outre, il est durable et résiste à la corrosion. Il permet d'obtenir des finitions et des textures spécifiques. En outre, il convient pour les pièces de grande taille et les formes complexes.

- Peinture : Cette méthode offre à la fois les avantages des revêtements protecteurs et décoratifs pour l'aluminium. En outre, elle offre de multiples options de couleurs pour obtenir des finitions et des textures spécifiques.

- Placage électrolytique : Il peut s'agir du dépôt d'une couche de métal sur une surface en aluminium. Il peut s'agir de zinc ou de nickel. Elles augmentent les propriétés, comme la résistance à la corrosion. En outre, ils améliorent également la conductivité.

Conclusion

En conclusion, l'aluminium anodisé transparent est polyvalent. Il augmente la durabilité, l'attrait esthétique et la polyvalence de la pièce d'aluminium. Par conséquent, la pièce d'aluminium peut être utilisée dans une large gamme d'applications. De nombreux procédés peuvent donc contribuer à l'anodisation de la tôle d'aluminium, chacun ayant ses avantages et ses inconvénients. Chaque procédé a ses avantages et ses inconvénients. Dans cet article, nous les avons examinés en détail. En outre, nous avons traité de ses applications dans différentes industries.

Si vous avez des pièces en aluminium qui vitrine en aluminium anodisé clairNous vous invitons à nous contacter, nous vous offrons un service de premier ordre pour votre projet.

Questions fréquemment posées

Q1. Pourquoi choisir l'aluminium anodisé transparent ?

Parce que pièce en aluminium anodisé transparent offre une durabilité, une résistance à la corrosion et une finition propre et attrayante. C'est pourquoi il est largement utilisé dans différentes applications, notamment dans l'aérospatiale, l'électronique et l'industrie de la construction.

Q2. L'aluminium anodisé peut-il être coloré ?

Absolument oui, le type II anodisation permet de teindre l'aluminium en différentes couleurs. Aller à finitions de la surface de l'aluminium pour en savoir plus sur les couleurs.

Q3. L'anodisation est-elle respectueuse de l'environnement ?

Absolument oui. Il est respectueux de l'environnement. Parce qu'il n'est pas toxique. En outre, l'aluminium est recyclable. Il est largement utilisé dans différentes applications sans contaminer l'environnement.

0 commentaires