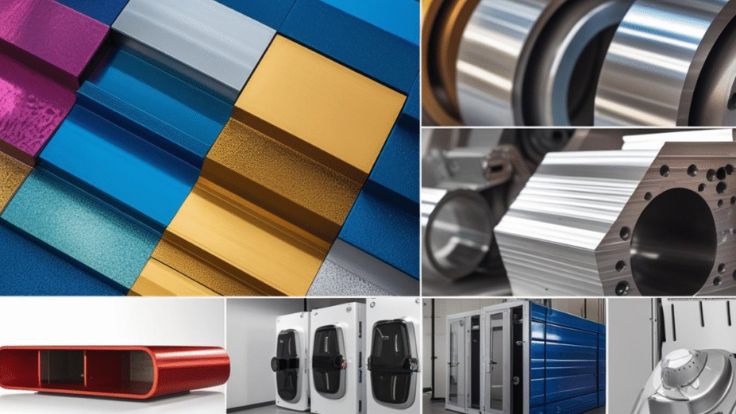

Depuis très longtemps, l'aluminium est un matériau clé dans l'industrie manufacturière en raison de sa légèreté, de sa résistance à la corrosion et de son prix avantageux. Toutefois, l'aluminium sous sa forme naturelle n'offre pas la résistance et la protection de surface nécessaires à certaines industries exigeantes. C'est pourquoi l'anodisation est utilisée. L'anodisation améliore la surface de l'aluminium en y ajoutant de la résistance, de l'esthétique et de la polyvalence, et elle est actuellement utilisée dans de nombreux domaines. Les produits anodisés sont aujourd'hui omniprésents, de la construction à l'aérospatiale, et allient fonctionnalité et esthétique.

Cet article traite de l'anodisation, des industries dans lesquelles les produits en aluminium anodisé excellent et des progrès incessants en matière de mise à jour des technologies et des conceptions modernes, ainsi que de l'utilisation de l'aluminium anodisé dans l'industrie. anodisation de l'aluminium applications utilisées dans différents domaines.

Les bases de l'anodisation

L'intégration de l'anodisation en tant que processus est unique dans un environnement industriel. L'anodisation est un procédé électrochimique qui permet d'augmenter l'épaisseur de la couche naturelle d'oxyde d'aluminium. L'anodisation est différente du revêtement ou de la peinture, car elle lie la couche protectrice au métal, ce qui en augmente la durabilité.

Les étapes à suivre sont les suivantes,

- Nettoyage et préparation de l'aluminium pour éliminer les impuretés.

- Plongée dans un bain d'électrolyte (généralement de l'acide sulfurique).

- L'ajout d'une charge électrique favorise la croissance de la couche d'oxyde.

- Sceller la surface, ce qui la rend résistante aux rayures et à la corrosion.

Les produits en aluminium anodisé se distinguent par le fait que la couche d'oxyde fonctionnelle est poreuse avant de sceller la surface, ce qui permet aux colorants ou aux pigments de pénétrer et de créer ainsi des finitions décoratives qui conservent leur longévité et l'opacité des couleurs plus longtemps que la peinture.

Principales propriétés de l'aluminium anodisé

Les produits anodisés obtiennent de bons résultats parce qu'ils allient performance et polyvalence. Voici quelques-unes des principales propriétés de ces produits :

- Durabilité : Les surfaces anodisées sont plus résistantes que l'aluminium de base, la couche d'anodisation étant un analogue du saphir.

- Résistance à la corrosion : Les surfaces anodisées sont parfaites pour une utilisation à l'extérieur ou pour être soumises à l'humidité et aux produits chimiques.

- Variété esthétique : L'aluminium anodisé est disponible dans une large gamme de couleurs et de textures.

- Peu d'entretien : Un entretien minimal, voire nul, est nécessaire au fil des années d'utilisation.

- Respectueux de l'environnement : L'anodisation annuelle de l'aluminium est un processus non polluant, qui génère peu de déchets par rapport à la peinture ou au placage de la surface.

Ces attributs justifient la raison pour laquelle les applications de l'anodisation de l'aluminium ne cessent de croître dans les domaines de la beauté et de la performance.

Processus d'anodisation

L'anodisation consiste à utiliser l'électrochimie pour transformer l'aluminium en un produit fini avec une finition de surface solide et résistante à la corrosion, qui peut également être décorative. Les étapes peuvent différer selon le type d'anodisation, mais tous les produits en aluminium anodisés suivent le même schéma de base.

1. Nettoyage et préparation de la surface

L'aluminium est nettoyé mécaniquement et chimiquement afin d'éliminer autant que possible la saleté, la graisse et les couches d'oxyde de la surface. Une combinaison de traitements mécaniques et chimiques permet d'obtenir des variantes de surface plus lisses et plus texturées. Une préparation correcte, une garantie signée, des produits anodisés auront une surface homogène.

2. Gravure ou éclaircissement

La surface des produits en aluminium anodisé peut être gravée mécaniquement ou chimiquement pour obtenir une finition mate ou brillante personnalisable. Cette étape de préparation permet de synchroniser le produit avec les exigences de conception du client.

3. Anodisation (oxydation électrolytique)

Anodisation de l'aluminium Les applications consistent à immerger l'aluminium à anodiser dans un réservoir contenant un électrolyte, généralement une solution diluée d'acide sulfurique. Un courant est fourni, ce qui permet à l'oxygène de se lier à la surface de l'aluminium, formant une couche d'oxyde contrôlée et intelligemment conçue qui rend les produits en aluminium anodisé si anodisés.

4. Mourir (facultatif)

La coloration électrolytique de la couche d'oxyde d'aluminium anodisé donne vie aux applications d'anodisation de l'aluminium. Cette étape permet de colorer les vêtements, les ustensiles de cuisine et les téléphones. Elle permet également de créer des produits anodisés élégants et diversifiés.

5. Scellement

À la fin de cette étape, les produits en aluminium anodisé sont prêts à être utilisés. Cette étape consiste à recouvrir la couleur, qui est scellée, la couche d'aluminium anodisé et les scellants chimiques. Cette opération est réalisée à l'aide d'eau bouillante, ce qui améliore également les autres caractéristiques, notamment la longévité, la couleur et la corrosion de l'aluminium anodisé.

Pourquoi le processus est-il important ?

Le processus d'anodisation permet d'améliorer les performances et l'esthétique. Ce résultat est obtenu en gérant stratégiquement chaque étape du processus avec le plus grand soin. La précision du procédé est en effet recherchée pour sa polyvalence dans les secteurs de l'architecture, de l'aérospatiale, de la marine et des biens de consommation. C'est pourquoi les produits anodisés sont incontournables.

Applications architecturales

Parmi les nombreuses industries qui ont adopté l'anodisation, l'architecture se distingue comme l'une des plus importantes et des plus visibles. Depuis des décennies, les architectes, les constructeurs et les concepteurs s'appuient sur les produits anodisés pour obtenir à la fois une durabilité fonctionnelle et une esthétique frappante dans la construction de bâtiments.

Résistance aux conditions extrêmes

Lorsqu'elles sont soumises à différentes conditions, les structures doivent faire face à des facteurs de stress tels que la lumière du soleil, les précipitations, l'humidité, la pollution et différentes formes de température. Les revêtements traditionnels comme la peinture ont tendance à s'estomper, à former des cloques et à s'écailler dans de telles conditions. En revanche, les produits en aluminium anodisé forment une couche d'oxyde protectrice qui fait partie intégrante du métal. Cette couche, intégrée au métal des produits en aluminium anodisé, résiste aux rayons UV, permet une corrosion mineure du métal et conserve un éclat brillant après des décennies de peu ou pas d'entretien. Comme l'aluminium anodisé conserve des performances optimales avec peu d'entretien, il est utilisé comme revêtement extérieur, cadre de fenêtre et panneau de toiture.

Conception

L'architecture en aluminium anodisé est de plus en plus utilisée dans différentes applications d'aluminium anodisé en raison de sa souplesse de conception. L'anodisation peut produire une variété de finitions de surface avancées, allant d'une surface lisse et mate à une surface brillante consistante. Grâce aux colorants et à la couleur des électrodes, l'anodisation peut produire de l'aluminium anodisé dans toute une gamme de couleurs. L'anodisation de l'aluminium dans une myriade de couleurs est de loin supérieure à la peinture de surface, car la couleur anodisée imprègne la couche d'oxyde et reste vibrante. En raison de la résistance à la décoloration, l'aluminium anodisé est choisi pour les projets qui nécessitent des murs-rideaux, des panneaux décoratifs et même pour certains éléments de décoration intérieure où la résistance à la décoloration est obligatoire.

Durabilité et faible entretien

L'architecture moderne met également l'accent sur la durabilité et la réduction des coûts tout au long de la vie. L'utilisation de produits anodisés dans la construction élimine les coûts d'entretien prolongés, puisque les surfaces doivent être nettoyées périodiquement. Par ailleurs, les bâtiments revêtus d'aluminium anodisé restent brillants pendant des décennies et sont les moins chers à long terme.

Études de cas

Exemples de cas

- Burj Khalifa, Dubaï : Le bâtiment le plus haut du monde utilise des produits en aluminium anodisé dans le système de revêtement, qui ont été sélectionnés pour leur capacité à résister aux rigueurs du désert et à contribuer à l'aspect nouveau monde de l'édifice.

- Rénovations de l'Empire State Building : Au cours des rénovations, un cadre de fenêtre anodisé a été ajouté pour améliorer les performances climatiques par rapport aux dernières normes de durabilité de New York.

- Campus universitaires : De plus en plus d'universités adoptent les applications de l'aluminium anodisé dans les salles de classe, les résidences universitaires et les bâtiments de recherche en raison de leur valeur écologique inhérente et de leur design élégant et moderne.

- Les produits anodisés font également partie de l'architecture plus durable, qui repose les surfaces chauffées sur de l'aluminium anodisé pour une efficacité énergétique maximale.

- L'anodisation des produits en aluminium soutient l'image verte de l'architecte car le processus d'anodisation est réalisé de manière écologiquement responsable, puisqu'il ne génère pas de déchets, n'est pas toxique et utilise les produits les plus recyclables.

Les produits anodisés font également partie de l'architecture plus durable, qui repose les surfaces chauffées sur de l'aluminium anodisé pour une efficacité énergétique maximale.

Mélanger la fonction et le style

En architecture, les produits en aluminium anodisé offrent un équilibre séduisant entre beauté et résistance. Ils permettent aux architectes de construire des bâtiments audacieux et ultramodernes tout en répondant aux exigences de durabilité, d'étanchéité et de responsabilité environnementale. Alors que les lignes d'horizon continuent de changer, les applications de l'aluminium anodisé resteront au cœur de l'innovation architecturale du 21e siècle.

Anodisation des applications en aluminium

Industries aérospatiale et automobile

- Dans toutes les applications aérospatiales, chaque pièce doit être à la fois solide et aussi légère que possible. L'anodisation résout ce problème en renforçant la résistance des pièces en aluminium sans pratiquement les alourdir. Les finitions anodisées sont courantes pour les intérieurs d'avions, les éléments structurels et les boîtiers de trains d'atterrissage.

- L'industrie automobile a elle aussi adopté l'anodisation de l'aluminium pour les roues, les garnitures et même les pièces de moteur. L'anodisation améliore non seulement la résistance à l'usure, mais offre également une plus grande vivacité à ceux qui souhaitent personnaliser leur véhicule.

Dans les deux cas, l'énoncé unifié souligne très clairement qu'il s'agit de produits anodisés. Leurs avantages techniques n'éclipsent pas leur beauté.

Électronique et biens de consommation

Les produits en aluminium anodisé sont très répandus dans l'électronique grand public et le design, notamment dans les appareils de cuisine. Prenons l'exemple d'Apple et de ses produits rationalisés. Ils utilisent l'aluminium anodisé pour plus de solidité tout en conservant l'aspect unique d'Apple.

Les avantages sont les suivants

- Pas de rayures après une longue période d'utilisation quotidienne

- Un produit solide et robuste qui reste léger au toucher

- Finitions non conventionnelles alignées sur les consommateurs

Cet intérêt croissant pour les produits anodisés montre que l'anodisation n'est plus limitée à un usage industriel, mais qu'elle fait désormais partie de nos activités quotidiennes.

Applications marines

Les conditions de l'eau salée sont très sévères pour les métaux, mais l'aluminium anodisé est la solution idéale. Les mâts de navire, les garde-corps et le matériel maritime ont souvent des finitions anodisées, car ils sont beaucoup moins corrodés que l'aluminium non traité.

Dans l'industrie maritime, l'anodisation de l'aluminium s'applique au plus haut point, prolongeant la durée de vie des matériaux avec un entretien réduit.

Articles de sport et produits de style de vie

Des articles tels que les bicyclettes, les clubs de golf et le matériel de camping sont finis avec de l'aluminium anodisé. Ces produits offrent le style que les consommateurs recherchent ainsi que la durabilité de l'aluminium anodisé.

Par exemple, les cadres de bicyclettes deviennent beaucoup plus résistants aux rayures, les clubs de golf obtiennent une finition fantastique et très durable et le matériel d'extérieur est capable de supporter des conditions difficiles sans souffrir.

Dans ce cas, les produits en aluminium anodisé ne se contentent pas d'être performants, ils répondent également aux exigences en matière d'esthétique et d'image de marque.

Tableau 1 : Propriétés chimiques de l'aluminium anodisé

| Propriété | Valeur typique / comportement | Notes sur les "Produits anodisés" (en anglais) |

| Stabilité chimique | Haut | Résistant à la plupart des environnements neutres et légèrement acides |

| Résistance à la corrosion | Excellent | Forte protection dans les atmosphères marines et industrielles |

| Solubilité | Insoluble dans l'eau | Stable après scellement, pores fermés |

| Résistance à l'acide | Modéré | Peut être attaqué par des acides forts (par exemple HCl, HF) |

| Résistance aux alcalins | Faible | La soude caustique (NaOH) dissout la couche d'oxyde |

| Résistance aux UV | Très élevé | Conserve sa finition pendant des décennies à l'extérieur |

| Toxicité | Non toxique | Sans danger pour l'environnement et recyclable "Produits en aluminium anodisé |

Tableau 2 : Valeurs techniques de l'anodisation (fourchettes typiques)

| Paramètres | Type I (chromique) | Type II (sulfurique) | Type III (couche dure) | Notes pour "Applications de l'anodisation de l'aluminium" (en anglais) |

| Épaisseur du revêtement | 0,5 - 2,5 µm | 5 - 25 µm | 25 - 100 µm | Des couches plus épaisses améliorent la résistance à l'usure et à la corrosion |

| Dureté (Vickers HV) | 200 - 250 HV | 250 - 350 HV | 400 - 600 HV | Le revêtement dur rivalise avec l'acier à outils en termes de durabilité |

| Rigidité diélectrique | ~20 V/µm | ~25 V/µm | ~50 V/µm | Utile pour l'isolation électrique "Produits anodisés |

| Résistance à l'usure | Faible | Moyen | Très élevé | Type III utilisé dans l'aérospatiale et la défense |

| Capacité d'absorption des couleurs | Limitée | Excellent | Limitée | Le type II permet les options décoratives les plus larges |

| Applications typiques | Précision aérospatiale | Architecture, électronique | Aérospatiale, défense, marine | Adapté aux besoins de l'industrie |

Avantages par rapport aux autres finitions

En ce qui concerne les procédés de finition de l'aluminium, de nombreuses options s'offrent aux concepteurs et aux fabricants, notamment la peinture, le placage, le revêtement par poudre et l'anodisation. Chacun de ces procédés a ses avantages et ses inconvénients, mais dans la plupart des cas, les produits anodisés ont tendance à voler la vedette, car l'anodisation a la capacité inégalée d'offrir à la fois robustesse, esthétique et rentabilité, ce que les autres options de finition ne peuvent pas offrir du tout.

Adhésion et longévité supérieures

Contrairement à la peinture et au revêtement en poudre, qui sont simplement appliqués sur la surface, l'anodisation est différente puisqu'elle fait croître la couche d'oxyde anodique sur l'aluminium. Cela signifie que la surface de l'aluminium est recouverte d'un revêtement protecteur qui ne peut pas se détacher, s'écailler ou s'effriter, car il est intégré à l'aluminium lui-même. C'est la raison pour laquelle les produits en aluminium anodisé durent plus longtemps que les produits peints ou plaqués dans la plupart des situations d'utilisation extérieure et intensive.

Résistance accrue à l'usure et aux rayures

Les revêtements galvaniques accentuent l'aspect de la surface, mais ces rayures sont visibles sur les bords plaqués, ce qui affaiblit le revêtement protecteur global et laisse apparaître le métal. Il en va de même pour la peinture, en ce sens qu'elle s'use. Cependant, la juxtaposition est que les surfaces des produits anodisés sont extrêmement brillantes car elles sont saphir et durcies. Cette propriété les rend extraordinairement utiles pour les applications structurelles, telles que les façades de bâtiments, les poignées de porte et les éléments de transport public, car ces surfaces sont constamment en contact et soumises à l'usure.

Amélioration de la capacité de stockage des couleurs

Les peintures et les revêtements en poudre utilisent des pigments de surface qui se perdent avec le temps s'ils sont exposés trop longtemps aux rayons UV. Cela est préjudiciable lorsque les conditions sont ensoleillées ou si l'objet est à l'extérieur. L'anodisation des applications en aluminium, en revanche, intègre la couleur dans la couche d'oxyde poreuse qui est scellée pour plus de solidité. Les produits en aluminium anodisé peuvent donc être exposés à des environnements extrêmes et conserver leur couleur et leur finition. Ils ne se décolorent pas et ne se craquellent pas.

Résistance à la corrosion au-delà des alternatives

Les revêtements à base de chrome ou de nickel offrent une certaine protection contre la corrosion, mais sont trop sensibles à la fissuration ou à l'abrasion. L'aluminium peint souffre d'une corrosion rapide dès que la couche de peinture est pénétrée. La force des produits anodisés réside dans leur résistance uniforme à la corrosion. La couche d'oxyde protectrice est la première du genre et recouvre chaque surface, chaque arête et chaque creux, assurant ainsi une protection complète du métal sous-jacent. L'anodisation est donc essentielle pour la marine, le revêtement des gratte-ciel et les pièces des moteurs à réaction.

Respect de l'environnement

La méthode archaïque d'anodisation de l'aluminium comme un violet avec un agitateur de mélange pouvait être dommageable pour la planète. Un système époxy peut maintenant être utilisé pour ajouter de la couleur avec peu ou pas d'impact. Les applications d'anodisation de l'aluminium ne sont pas des processus chimiquement complexes. Ils sont également beaucoup moins toxiques, génèrent moins de déchets et produisent un article entièrement recyclable par rapport à d'autres procédés qui impliquent un placage. Pour les entreprises qui souhaitent réduire leur impact sur l'environnement, les produits en aluminium anodisé sont généralement le meilleur choix.Contrôle de l'épaisseur et personnalisation de l'épaisseur

Comme tous les revêtements diffus, les peintures et les revêtements en poudre doivent être appliqués en plusieurs couches, ce qui peut entraîner une perte de nuances dans les formes complexes en raison de l'irrégularité des couches. Outre les contours, le placage peut être difficile à appliquer avec précision. L'anodisation, en revanche, présente un avantage unique et distinct : le contrôle et la précision de l'épaisseur de la couche d'oxyde. L'anodisation décorative peut produire des couches de quelques microns, tandis que les applications industrielles et marines peuvent accueillir des couches d'anodisation d'une épaisseur beaucoup plus importante. Cette polyvalence est une autre raison pour laquelle les fabricants préfèrent les "produits anodisés" à la concurrence.

Rapport coût-efficacité à long terme

Bien que l'anodisation soit plus coûteuse que la peinture, cette dernière est perdante au bout du compte en raison des coûts liés au cycle de vie. Les produits en aluminium anodisé nécessitent un minimum d'entretien et de maintenance et durent des décennies sans qu'il soit nécessaire de remplacer ou de renforcer les composants. Dans les applications architecturales, il s'agit d'un autre type d'avantage qui l'emporte sur les coûts.

Types d'anodisation

Les différents procédés d'anodisation donnent aux produits anodisés des caractéristiques différentes. La sélection de différents types permet de garantir une efficacité maximale pour les différentes applications d'anodisation de l'aluminium.

Type I - Anodisation à l'acide chromique

Le type I crée une couche d'oxyde protectrice d'une épaisseur minimale. Utilisée dans l'aérospatiale et dans les produits tangibles tels que les pièces de précision de grande importance et de grande valeur, cette forme est la plus avantageuse car elle ajoute très peu d'épaisseur. Bien qu'elle ne soit pas la plus résistante à l'usure, elle protège assez bien les produits spécialisés en aluminium anodisé de la corrosion.

Type II - Anodisation à l'acide sulfurique

Le type II est l'approche la plus utilisée. Elle permet d'obtenir des produits anodisés d'une épaisseur modérée, d'une grande durabilité et de multiples options de couleur. Il est couramment utilisé dans la construction de bâtiments, l'électronique et l'habillage automobile, car il améliore l'esthétique et la durabilité des produits anodisés courants tels que les smartphones et les cadres de fenêtres.

Type III - Anodisation par couche dure

Le type III est conçu pour les conditions extrêmes et produit des revêtements très épais et durs. Il est essentiel dans les secteurs de l'aérospatiale, de la défense et de la marine, car il offre une résistance exceptionnelle à l'usure et à la corrosion. De nombreux produits en aluminium anodisé à usage intensif encore en circulation utilisent cette finition pour leur robustesse.

Anodisation décorative

L'anodisation décorative offre une protection supplémentaire en plus de sa couleur et de sa finition. Elle est très appréciée pour les articles de consommation tels que les ustensiles de cuisine, les cadres de bicyclettes et les équipements sportifs. Ces applications d'anodisation de l'aluminium offrent beauté et résistance, ce qui est avantageux pour les vendeurs comme pour les acheteurs.

Matériaux utilisés pour l'anodisation

Le processus d'anodisation s'applique principalement à l'aluminium. Cependant, chaque qualité ou alliage n'agit pas de la même manière que les autres. Le choix du matériau approprié est crucial pour créer des produits en aluminium anodisé de qualité supérieure qui fonctionneront de manière optimale dans diverses applications d'anodisation de l'aluminium.

Aluminium pur

Le processus d'anodisation fonctionne très bien avec l'aluminium de haute pureté, également appelé aluminium de la série 1000, car il est capable de former des couches d'oxyde claires, uniformes et extrêmement résistantes à la corrosion. L'aluminium est considéré comme doux, c'est pourquoi il est principalement utilisé dans les produits anodisés légers ou décoratifs.

Alliages d'aluminium

La plupart des alliages utilisés à des fins commerciales sont conçus pour optimiser l'équilibre entre la résistance et les performances d'anodisation.

- Alliages de manganèse de la série 3000 : Avantages. Bonne résistance à la corrosion. Inconvénients. Généralement utilisé pour les toitures et les revêtements.

- Alliages de magnésium de la série 5000 : Avantages. Excellente résistance à la corrosion. Inconvénients. Principalement utilisé pour l'anodisation de l'aluminium dans l'industrie marine.

- Alliages de magnésium et de silicium de la série 6000 : Avantages. Solide et polyvalent. Inconvénients. Couramment utilisé pour les cadres architecturaux, les pièces automobiles et les appareils électroniques. Une large gamme de produits en aluminium anodisé est fabriquée à partir de cette série.

- Alliages de zinc de la série 7000 : Avantages. Très solide et résistant à l'anodisation. Inconvénients. Principalement utilisé dans l'industrie aérospatiale et de la défense pour des applications critiques.

Autres métaux

Bien que l'anodisation se fasse principalement sur l'aluminium, le titane et le magnésium peuvent également être anodisés. Par exemple, le titane anodisé sert à la fabrication de bijoux et d'implants médicaux en raison de ses couleurs vives, tandis que le magnésium anodisé est utilisé dans les composants aérospatiaux pour sa résistance à la corrosion. Ces applications d'anodisation de l'aluminium montrent les autres utilisations finales du titane et du magnésium anodisés.

Pourquoi le choix de l'alliage est-il important ?

Le matériau choisi influence la qualité de la finition, le niveau de résistance à la corrosion et l'uniformité de la couleur du produit final. En choisissant l'alliage approprié, les produits anodisés peuvent être fabriqués selon les normes de l'industrie, en particulier dans les domaines de l'architecture, de la marine et de l'aérospatiale, en raison de leur design, de leur durabilité et de leur précision.

Méthodes de finition des surfaces

Les traitements de finition ne doivent pas nécessairement résulter du processus d'anodisation. L'anodisation de l'aluminium, par exemple, peut être effectuée avant la finition afin de rationaliser l'ordre des différentes étapes. Ces méthodes ont été développées pour améliorer les performances, le toucher et le produit fini global des produits en aluminium anodisé, ainsi que leur efficacité dans les applications réelles d'anodisation de l'aluminium.

Finition mécanique

La finition mécanique est définie comme les étapes prises pour améliorer la qualité du niveau d'aluminium avant l'anodisation. Elles comprennent les méthodes décrites ci-dessus ainsi que d'autres types de finition comme les surfaces anodisées satinées, brossées et polies. Tous ces procédés ont la même fonction de donner aux produits anodisés une qualité supérieure, en particulier dans le secteur de l'électronique et des pièces décoratives.

Finition chimique

Les techniques de finition chimique, telles que la gravure chimique ou l'avivage chimique, modifient la surface de l'aluminium à une échelle microscopique. La gravure donne une surface terne et non réfléchissante, tandis que l'éclaircissement augmente la réflectivité et la brillance. Ces traitements garantissent des résultats d'anodisation uniformes et des produits en aluminium anodisé de haute qualité, ce qui est nécessaire pour le processus de finition de la gravure et du brillant électrolytiques.

Coloration électrolytique

Des finitions teintées ou colorées par électrolyse peuvent être appliquées aux produits en aluminium anodisé. Cela permet de produire des finitions métalliques naturelles et d'ajouter des couleurs vives à l'aluminium anodisé. L'ajout de pigments dans les applications d'aluminium anodisé est bloqué dans la couche d'oxyde. C'est pour cette raison que l'aluminium anodisé conserve sa couleur pendant des décennies.

Finitions texturées

De nouvelles finitions texturées, telles que le microbillage ou le sablage, sont ajoutées avant l'anodisation afin d'obtenir des finitions plus diversifiées. Ces techniques permettent aux produits anodisés d'avoir des textures différentes, ce qui est bénéfique pour l'architecture, les garnitures automobiles et les produits de style de vie.

Limites de l'anodisation

Aucun procédé d'anodisation chimique n'est exempt d'inconvénients. En voici quelques-uns :

- Il ne peut fonctionner qu'avec l'aluminium et quelques alliages.

- Le processus de finition peut être plus coûteux que le processus de peinture.

- Les modèles dotés d'un revêtement anodisé épais nécessitent des ajustements supplémentaires en raison de leur poids et de leur taille accrus.

Il est important de comprendre les limites de ces techniques afin d'être plus réaliste et plus clair pour les consommateurs et les fabricants.

Tendances futures de l'anodisation

Il est encourageant d'envisager la tendance des applications d'anodisation de l'aluminium dans le cadre des nouveaux développements dans le monde de l'anodisation. Les industries concernées par l'anodisation se concentrant sur l'innovation et les approches durables, les besoins et les opportunités pour l'anodisation vont augmenter. Les tendances à noter sont les suivantes :

- Adoption accrue de technologies d'anodisation durables, utilisant moins d'énergie et de produits chimiques

- Intégration des nanotechnologies pour l'amélioration des performances

- Des revêtements anodiques "intelligents" et capables de s'auto-réparer

Au fur et à mesure des développements, la liste des produits anodisés continuera d'être au cœur de l'innovation.

À propos de nous

GC Precision Mold s'est forgé une solide réputation en tant que transformateur d'aluminium et fournisseur de solutions de finition extérieure, avec une spécialisation dans les produits anodisés de haute qualité. Forts de nombreuses années d'expérience dans de nombreux secteurs tels que l'architecture, l'automobile, l'aérospatiale et les produits de consommation, nous fournissons des produits en aluminium anodisé d'excellente qualité, d'une durabilité et d'un attrait esthétique optimaux, et qui sont également économiques. Disposant d'installations sophistiquées, nous abordons tous les projets en appliquant des normes de qualité rigoureuses afin de garantir le contrôle, la précision et des pratiques écologiquement responsables. Avec les applications d'anodisation de l'aluminium les plus avancées au monde, GC Precision Mold a également créé une marque de confiance exceptionnelle sur laquelle on peut compter pour une satisfaction constante grâce à l'innovation dans d'autres pays partenaires.

Conclusion

Le champ d'utilisation et les pays couverts par l'aluminium anodisé ne cessent de s'étendre, grâce à des développements nouveaux et innovants qui redéfinissent ce qu'il est possible de faire avec ce métal. La raison pour laquelle aluminium anodisé Les produits anodisés sont reconnus et appréciés dans de nombreuses industries en raison de leur polyvalence et de leur attrait dans les domaines de l'architecture, de l'aviation et de l'électronique. La portée et l'importance des applications de l'anodisation de l'aluminium est un aspect clé de l'évolution dans le domaine du commerce mondial. Avec une innovation et une ingéniosité croissantes, nous pouvons nous attendre à ce que les produits anodisés continuent à gagner du terrain et de l'importance dans les années à venir.

FAQ

Q1. Quel est le secteur d'activité de GC Precision Mold ?

Nous offrons des services à un large éventail de secteurs, tels que l'architecture, l'aérospatiale, l'automobile, la marine et l'électronique grand public, en fournissant des produits anodisés sur mesure pour répondre aux exigences spécifiques de l'industrie.

Q2. Pourquoi choisir GC Precision Mold pour l'anodisation ?

Nous garantissons la qualité en offrant précision, durabilité et finitions personnalisées, ce qui signifie que chaque produit en aluminium anodisé que nous proposons est soumis à des contrôles de qualité pour s'assurer qu'il s'agit de produits de premier ordre.

Q3. GC Precision Mold peut-elle produire des couleurs et des finitions personnalisées ?

Oui. Nous pouvons fournir une large gamme de finitions mates et brillantes, ainsi que des couleurs vives pour diverses applications d'anodisation de l'aluminium.

Q4. Votre procédé d'anodisation est-il respectueux de l'environnement ?

Oui, c'est vrai. Nos procédés d'anodisation sont non toxiques, ne génèrent que peu ou pas de déchets et permettent d'obtenir des produits anodisés recyclables.

0 commentaires