Le processus de coulée du zinc est utilisé pour fabriquer des pièces durables avec précision. Les fabricants font fondre le zinc à sa température de fusion et le chargent dans des moules. Le moule contient la forme du produit. Ce procédé s'applique à tous les secteurs, qu'il s'agisse de l'automobile, de l'industrie ou de l'électronique. Ce procédé est idéal pour obtenir des pièces très complexes avec un minimum d'efforts.

Cet article définit ce qu'est la coulée du zinc, y compris ses différents alliages et leurs utilisations. Découvrez les utilisations particulières, les avantages et les inconvénients de cette technique de coulée.

Qu'est-ce que la coulée de zinc ?

Le moulage du zinc est un processus de fabrication. Il permet de fabriquer des pièces avec des tolérances serrées. Ces tolérances peuvent être de l'ordre de 0,1 mm. Les étapes clés consistent à faire fondre le zinc et à le verser dans la matrice sous haute pression (1 500 à 2 500 psi). Le liquide est alors transformé en une forme réelle.

Alliages de fonderie de zinc

La combinaison du zinc et d'autres métaux forme des variantes d'alliages de zinc. Ces alliages sont extrêmement importants pour la fabrication de pièces de forme distincte qui soutiennent chaque industrie. L'ajout d'autres éléments permet de réduire la température de fusion des alliages (environ 385°C). Ils sont également plus légers, avec une densité de 6,6 g/cm³.

ZAMAK 2 :

L'alliage Zamak 2 contient 4% d'aluminium, 3% de cuivre et 0,1% de magnésium. Ce composite présente une résistance à la traction d'environ 359 MPa. Les pièces fabriquées avec cet alliage ont une dureté de 91 Brinell.

C'est pourquoi il convient aux pièces résistantes à l'usure comme les serrures ou les engrenages.

Il fond à 385°C. En ce qui concerne son coût, il peut être plus élevé d'environ 15% en raison de l'ajout d'une plus grande quantité de cuivre.

ZAMAK 3 :

Zamak 3 contient 96% de zinc, 4% d'aluminium et 0,04% de magnésium. Il s'agit d'un alliage courant qui offre une résistance à la traction de 283 MPa et une dureté Brinell de 82. Cet alliage permet d'obtenir des surfaces très lisses et peu rugueuses (1,6 µm de rugosité).

Vous pouvez les couler facilement. Ils fabriquent plusieurs pièces, comme des poignées de porte, des connecteurs électriques et des biens de consommation, en raison de leur prix abordable.

ZAMAK 5 :

Le Zamak 5 contient 1% de cuivre et les autres éléments du Zamak 3. Cela signifie que la résistance à la traction de cet alliage atteint 328 MPA. Il a résisté avec succès à plus de 50 000 cycles dans des engrenages ou des installations industrielles. En outre, l'alliage fond rapidement à 387°C et résiste mieux à l'effet de la corrosion que le Zamak 3.

ZA-8 :

Le ZA-8 comprend 8,4% d'aluminium, 1% de cuivre et une petite quantité de magnésium (0,02%). Il supporte des températures allant jusqu'à 120 °C. Sa résistance à la traction est de 374 MPa. Vous pouvez utiliser cet alliage dans les boîtiers de moteur et les assemblages électriques soumis à de fortes contraintes ou à des températures élevées.

ACuZinc5 :

L'ACuZinc5 est un alliage qui contient 5% de cuivre en plus et 5% d'aluminium. Il a une résistance à la traction de 440 MPa. L'ajout de cuivre augmente sa dureté. Celle-ci atteint environ 120 Brinell. Cet alliage convient aux pièces nécessitant une résistance à l'usure. Par exemple, les roulements à usage intensif ou les systèmes hydrauliques.

EZAC (European Zinc-Aluminum-Copper) :

Cet alliage contient moins de cuivre, environ 0,5%, mais 2% d'aluminium, ce qui lui confère une résistance à la traction de 310 MPa. Vous pouvez l'utiliser pour des pièces respectueuses de l'environnement. En effet, il peut survivre à 1 000 heures de brouillard salin, mais cela dépend des revêtements et des exigences des tests. Ce test est effectué pour le matériel marin.

ZA-12 :

Il contient 12% d'aluminium et 0,6% de cuivre. La force de traction est de 400 MPa. La dureté Brinell est de 110. Il convient aux composants structurels tels que les supports dans les camions ou les éléments de construction.

GDSL (Guss Druck Sonderlegierung) :

Il s'agit d'un alliage de spécialité allemand. Il contient un nickel de 1,5% et un titane d'environ 0,5%. Ils supportent des températures élevées allant jusqu'à 150°C. Les capteurs aérospatiaux et les exigences médicales en matière de pression sont fabriqués avec cet alliage pour obtenir des tolérances de ±0,05 mm.

Le processus de coulée du zinc

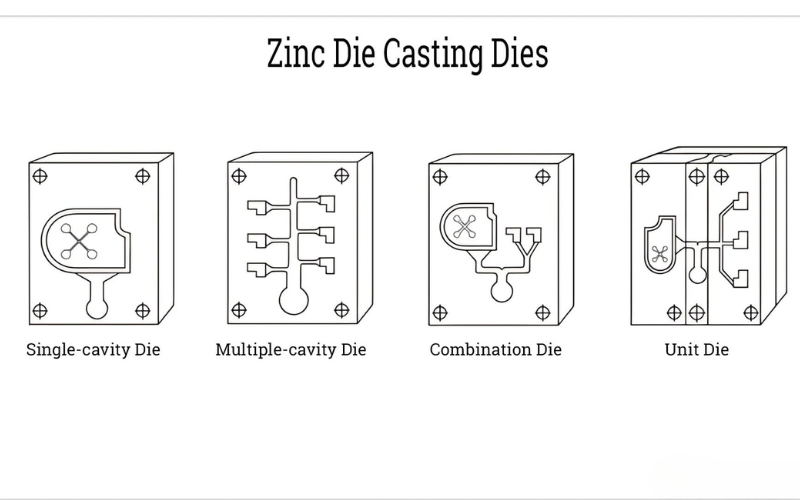

Création et conception de moules :

En fonction des pièces finales, les concepteurs façonnent le moule avec des cavités et utilisent des métaux en acier. Le moulage nécessite des températures appropriées et, par conséquent, des canaux de refroidissement pour les contrôler.

Il est intéressant de noter qu'un moule conçu peut supporter une production massive allant jusqu'à 500 000 pièces avant de devoir être remplacé.

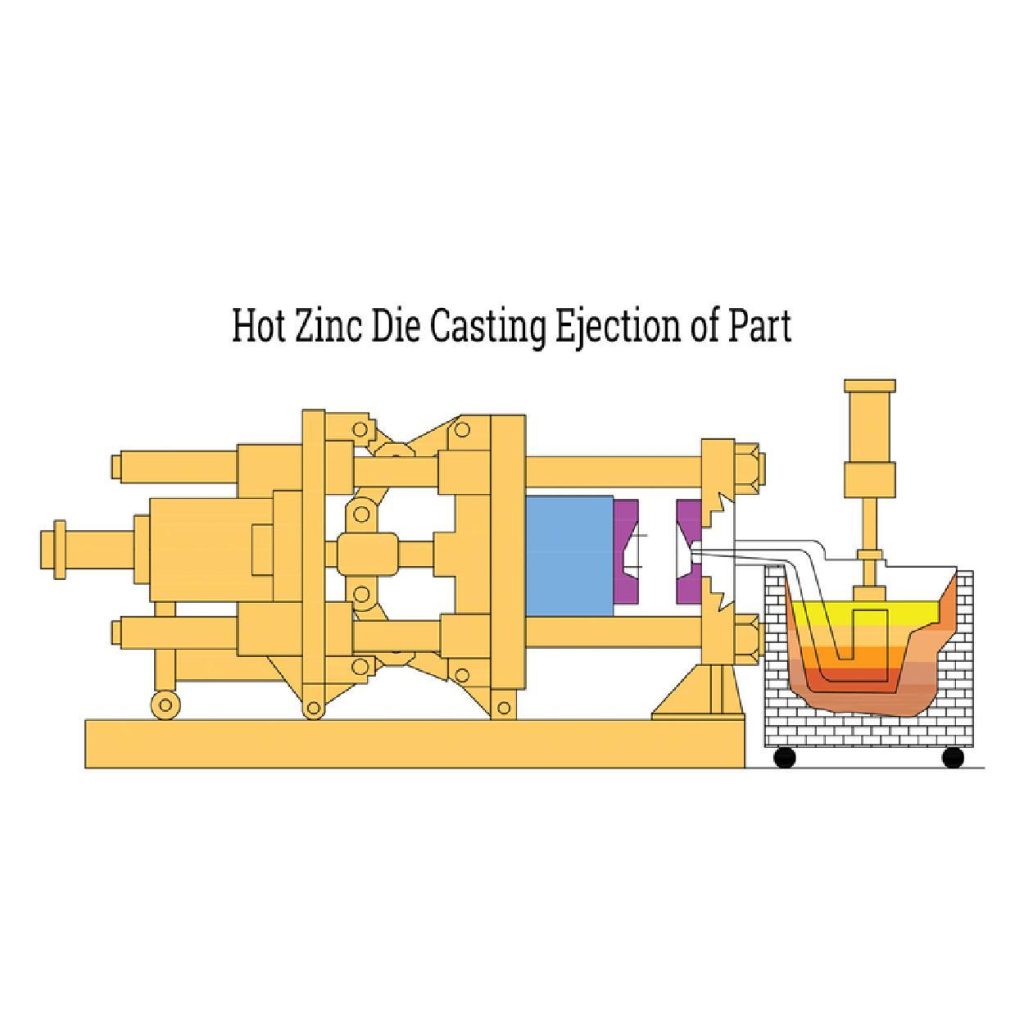

et le moulage par injection du zinc :

Les métallurgistes font fondre les alliages de zinc à leur température de fusion. Ce liquide en fusion est ensuite transféré vers la filière. Ils l'y versent sous haute pression en 0,1 seconde.

Refroidissement et solidification :

Le processus de refroidissement permet d'abaisser la température de la filière à 150 °C. Les canaux de refroidissement solidifient le zinc en 5 à 10 secondes. Ils résistent également à divers défauts, tels que les poches d'air.

Ejection et finition :

Les broches d'éjection utilisent une force de 10 à 20 tonnes, ce qui permet de repousser les pièces solidifiées. Les pièces éjectées doivent être débarrassées de l'excédent de matière, ce qui implique de couper des bords de 2 mm au maximum. Il faut également appliquer des revêtements pour protéger leur base et obtenir des finitions lisses.

Rôle des machines de coulée sous pression du zinc :

Le résultat de la coulée dépend entièrement de l'alliage et des machines sélectionnés. Les machines utilisent généralement des systèmes hydrauliques pour gérer la vitesse et la pression d'injection. En particulier, les machines modernes travaillent intelligemment et peuvent effectuer chaque cycle en 30 secondes maximum.

Importance de la précision et des tolérances serrées :

Lorsque vous fabriquez des pièces en zinc moulé sous pression, vous obtenez des tolérances de ±0,1 mm, ce qui permet d'obtenir des ajustements parfaits pour l'assemblage de diverses pièces. Ces pièces encliquetables sont nécessaires pour l'électronique, les moteurs de voiture et les gadgets médicaux.

Propriétés des alliages de zinc

Les alliages de zinc offrent une bonne coulabilité car ils sont très fluides. C'est pourquoi ils permettent de remplir des pièces de conception complexe, ce qui demande moins d'efforts. En outre, ils fondent à des températures plus basses, ce qui réduit la consommation d'énergie et prolonge la durée de vie des moules.

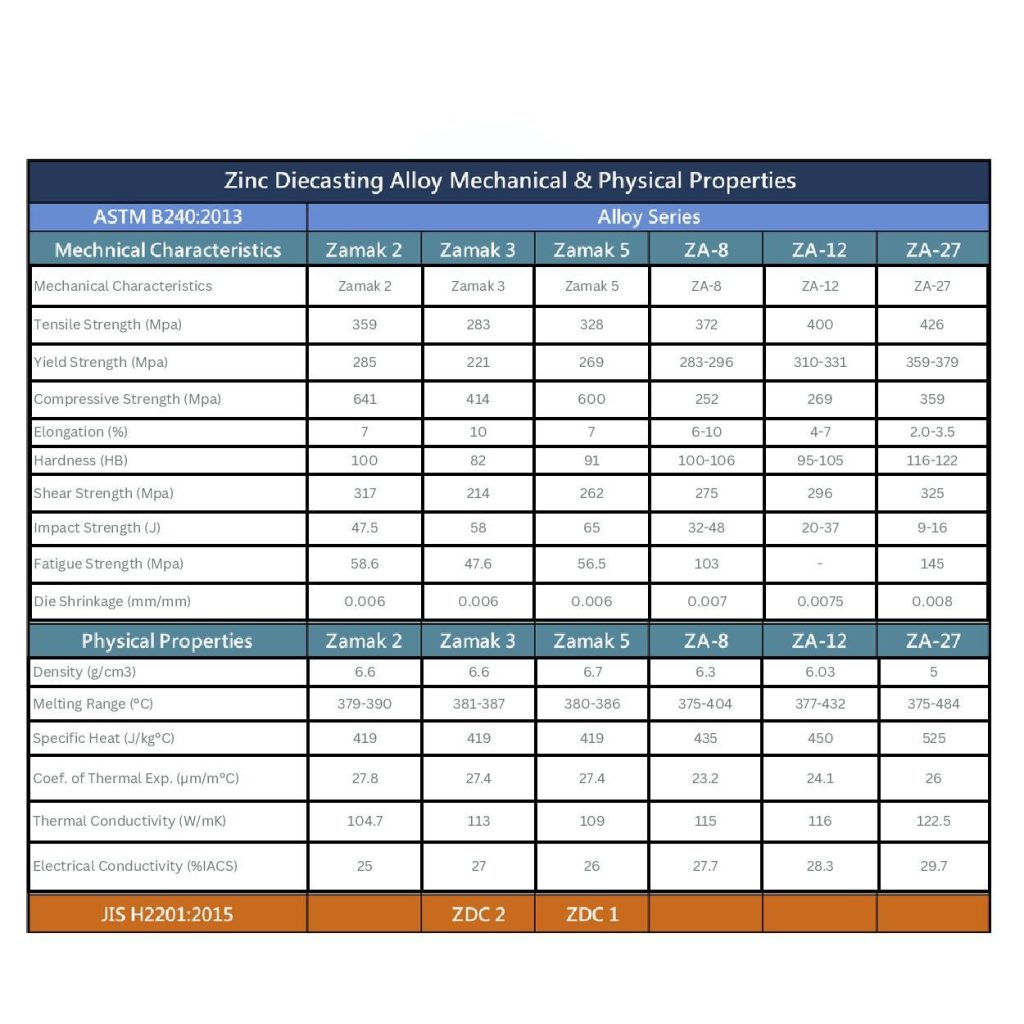

Chaque alliage possède des propriétés différentes en matière de résistance à la corrosion, de résistance à la traction, de dureté, etc.

Zinc vs. aluminium, magnésium, acier :

- Zinc vs. aluminium : Le zinc est 40% plus dense (6,6 g/cm³ contre 2,7 g/cm³). Il est cependant beaucoup plus facile à travailler et permet d'obtenir des détails plus précis.

- Zinc vs. magnésium : Le zinc résiste généralement mieux à la corrosion. Il est également 20% moins cher à la tonne.

- Zinc vs. acier : Le poids du zinc est inférieur, environ 15% (6,6 g/cm³ contre 7,8 g/cm³). Il a besoin de moins d'énergie (60%) pour fondre.

Avantages de la coulée de zinc

Rentabilité et efficacité de la production

Le coût abordable du moulage en zinc est l'un de ses principaux avantages. Cela s'explique par le fait qu'ils fondent à des températures plus basses. Cela signifie que moins d'énergie est nécessaire.

Une autre raison est sa capacité à produire un seul moule. Cela permet de gérer une production importante et de réduire les coûts d'outillage. De même, les machines peuvent fabriquer 200 pièces en une heure, ce qui réduit les coûts de main-d'œuvre.

Excellente finition de surface et flexibilité de conception

Le moulage en zinc permet de produire des pièces de qualité supérieure et des surfaces lisses. Il n'est pas nécessaire d'appliquer des revêtements supplémentaires pour la finition.

Ils sont également capables de donner suffisamment d'espace pour concevoir des logos, des textures ou des angles aussi petits que 0,5 mm. Cela permet de définir les besoins en matière d'esthétique.

Capacité à produire des formes complexes et des parois minces

Même dans le cas de formes complexes, le moulage en zinc permet d'ajouter des détails spécifiques, tels que les engrenages à plus de 12 dents. Elle permet également de produire des pièces aux parois plus fines, de l'ordre de 0,8 mm au minimum.

Cela signifie que le nombre d'étapes d'assemblage est réduit. Le temps de production total est donc également réduit par 30%.

Recyclabilité et avantages pour l'environnement

Vous pouvez réutiliser le zinc, car il est recyclable à 95% et ne perd pas sa qualité. Les techniques de recyclage nécessitent également 30% d'énergie en moins par rapport aux matières premières. C'est un métal respectueux de l'environnement.

Capacités de production en grande série

Le moulage sous pression du zinc convient à une production plus importante. Ce qui permet de réduire le coût unitaire. En outre, l'outillage et les machines durent plus longtemps.

Applications de la coulée de zinc

Industrie automobile

Le moulage au zinc prolonge la durée de vie des supports jusqu'à 200 000 km. Il permet également de créer des injecteurs de carburant avec des tolérances serrées et même des boîtiers de transmission résistants à la température (120°C).

Les pièces telles que les poignées de porte et les boîtiers de rétroviseurs en zinc moulé résistent aux intempéries et ne se corrodent pas.

Industrie électronique

De nombreux éléments sont produits par le processus de coulée du zinc. Il s'agit notamment de connecteurs ayant une conductivité électrique de 16,6 MS/m, de dissipateurs thermiques (conductivité thermique de 113 W/m-K) et du boîtier de la batterie.

Ces pièces, comme le bouclier de protection, protègent les pièces contre les interférences électromagnétiques. En effet, elles protègent les pièces contre les interférences électromagnétiques. Elles supportent également 10 000 cycles d'enfichage.

Produits de consommation

Les fermetures à glissière avec plus d'un million de cycles, les serrures avec des goupilles d'une précision de 0,5 mm, les poignées de porte supportant une force de 50 kg et les produits de décoration sont les applications grand public du moulage en zinc.

Équipement industriel

Zin die casting fabrique des engrenages et des corps de pompe qui résistent jusqu'à 500 heures de brouillard salin. Ce procédé est également utilisé pour les corps de vannes qui gèrent des pressions de 2000 psi et pour plusieurs pièces sur mesure telles que des rouleaux de courroie de convoyeur.

Applications émergentes

Énergies renouvelables utilise le moulage du zinc pour fabriquer des cadres de panneaux solaires et des capteurs d'éoliennes. Dans le secteur médical, elle produit des boîtiers d'outils chirurgicaux et des composants d'usinage pour l'IRM.

Pièces sur mesure et prototypage

La coulée de zinc permet de réaliser des prototypes de formes complexes en deux semaines au maximum. Cela s'explique par la flexibilité de ce procédé. Par ailleurs, le prototype automobile personnalisé réduit les coûts de développement (40%) par rapport à l'acier.

Moulage du zinc ou autre méthode de fabricationCoulage sous pression du zinc ou de l'aluminium

L'aluminium fond à 660 °C, ce qui signifie qu'il nécessite plus d'énergie que les alliages de zinc. Les moules en alliage de zinc durent plus longtemps, alors que ceux en aluminium peuvent s'user après 300 000 cycles. Les pièces en zinc ont une résistance de 280 MPa, tandis que l'aluminium a une résistance de 220 MPa, en fonction de sa qualité.

Les composants en aluminium, en revanche, sont plus légers. Le moulage en zinc convient bien à la fabrication de pièces de petite taille, mais l'aluminium permet de créer des pièces de plus grande taille, comme des blocs moteurs.

Moulage sous pression du zinc ou du magnésium

Le zinc est moins cher que le magnésium, qui coûte 25% de plus par tonne. Le magnésium n'est pas plus lourd que le zinc ; il coûte 30% de moins. De plus, le zinc peut résister 5 fois plus longtemps au test du brouillard salin.

L'industrie aérospatiale choisit le magnésium pour sa légèreté. Le zinc, quant à lui, est surtout utilisé pour la fabrication de biens de consommation tels que les poignées de porte, en raison de leur durabilité.

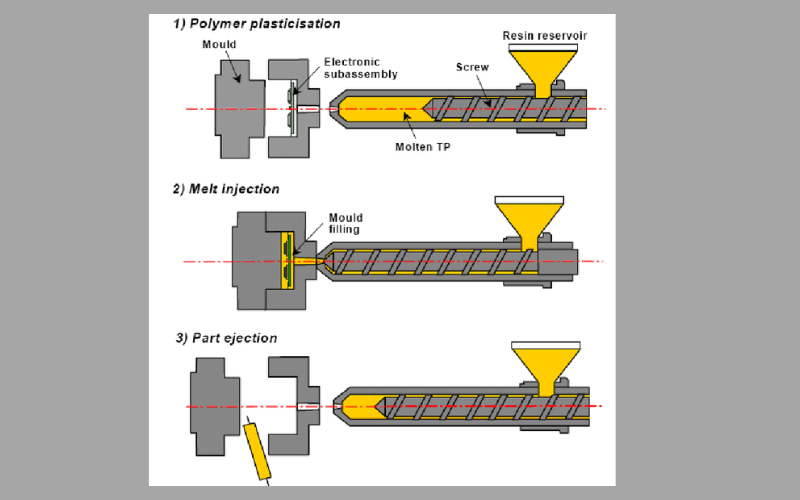

Moulage par injection de zinc ou de plastique

Les pièces en zinc présentent des caractéristiques plus solides que les pièces en plastique. Elles peuvent supporter une chaleur allant jusqu'à 120°C et se déforment moins. Les moules en plastique sont moins chers, mais les moules en zinc offrent des tolérances beaucoup plus étroites.

Vous pouvez recycler 95% produits en zinc. Le plastique, en revanche, n'est pas toujours recyclable et dépend également de sa qualité. Il finit souvent dans les décharges. Le moulage du zinc permet de produire des connecteurs électriques, tandis que les fabricants fabriquent des boîtiers de jouets en plastique.

Limites de la coulée de zinc

Les pièces en plastique sont légères parce que le zinc produit des sorties trois fois plus lourdes. C'est pourquoi son utilisation est limitée aux applications légères.

En outre, la partie à paroi très fine et la conception complexe peuvent constituer un défi pour le moulage en zinc. En effet, elle peut se fissurer lors des éjections.

Conclusion

Coulée de zinc est un procédé abordable. Les fabricants l'utilisent pour produire des pièces en grande série avec des caractéristiques plus précises et une qualité supérieure. De nombreuses industries utilisent ce procédé, les plus courantes étant l'automobile, l'électronique et les appareils médicaux.

Ce procédé offre une grande souplesse de conception et permet de répondre aux besoins de gros volumes. Rendez les pièces plus abordables, plus précises et plus durables en utilisant le moulage en zinc pour votre prochaine conception.

0 commentaires