Le moulage sous pression utilise le zinc pour fabriquer des pièces solides. Les alliages de zinc sont faciles à façonner dans ce processus. Ce procédé permet de fabriquer de nombreuses pièces rapidement et à moindre coût. Les pièces en zinc fabriquées de cette manière sont solides et durent longtemps.

Cet article présente plusieurs avantages avérés de l'utilisation d'alliages de zinc dans le HPDC. Ce qui en fait un choix populaire pour presque toutes les industries.

Qu'est-ce que l'alliage de zinc ? Définition

Les alliages de zinc sont principalement composés de zinc, mais aussi de petites quantités d'autres métaux tels que l'aluminium, le magnésium et le cuivre. Ces ajouts rendent le zinc plus solide, plus flexible et moins susceptible de rouiller. Par exemple, l'ajout d'aluminium rend le zinc plus dur, tandis que le magnésium l'aide à résister à la déformation au fil du temps. Ces informations proviennent d'études scientifiques et de rapports industriels.

1. Zamak 3 (alliage zinc-aluminium)

| Propriété | Valeur |

|---|---|

| Composition | Zn : 95,5-96,5%, Al : 3,5-4,5% |

| Densité | 6,6-6,8 g/cm³ |

| Point de fusion | 380-390°C |

| Résistance à la traction | 280-300 MPa |

| Limite d'élasticité | 200-220 MPa |

| Élongation | 10-15% |

| Dureté | 80-90 HB |

2. ZA-12 (alliage zinc-aluminium-cuivre)

| Propriété | Valeur |

|---|---|

| Composition | Zn : 83,5-85,5%, Al : 11,0-13,0%, Cu : 1,0-2,0% |

| Densité | 6,3-6,5 g/cm³ |

| Point de fusion | 440-460°C |

| Résistance à la traction | 370-410 MPa |

| Limite d'élasticité | 250-290 MPa |

| Élongation | 15-20% |

| Dureté | 100-120 HB |

3. ZA-27 (alliage zinc-aluminium-cuivre)

| Propriété | Valeur |

|---|---|

| Composition | Zn : 78,5-80,5%, Al : 18,0-20,0%, Cu : 2,0-3,0% |

| Densité | 6,0-6,2 g/cm³ |

| Point de fusion | 500-520°C |

| Résistance à la traction | 440-480 MPa |

| Limite d'élasticité | 320-360 MPa |

| Élongation | 10-15% |

| Dureté | 130-150 HB |

4. Alliage zinc-cuivre-titanium (ZCT)

| Propriété | Valeur |

|---|---|

| Composition | Zn : 90.0-92.0%, Cu : 5.0-6.0%, Ti : 2.0-3.0% |

| Densité | 7,0-7,2 g/cm³ |

| Point de fusion | 420-440°C |

| Résistance à la traction | 350-400 MPa |

| Limite d'élasticité | 220-250 MPa |

| Élongation | 15-20% |

| Dureté | 90-110 HB |

Avantages des alliages de zinc dans le moulage sous pression

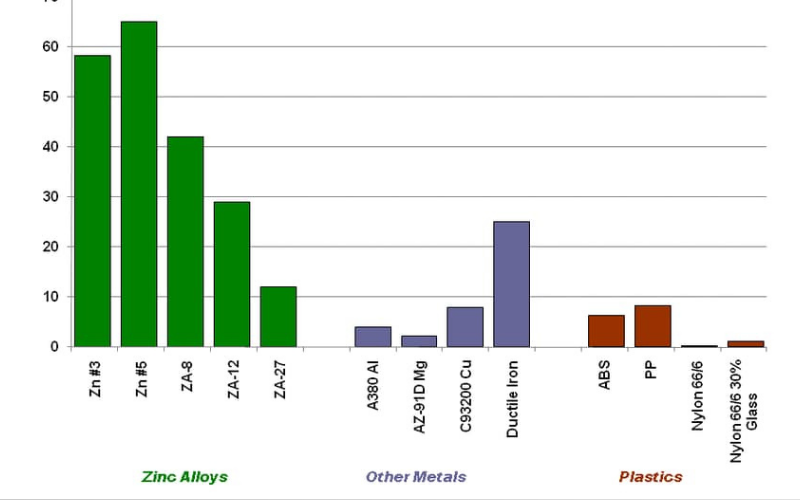

Comparaison de la résistance et de la densité

La plupart des alliages de zinc offrent la meilleure résistance. Ils permettent de fabriquer des pièces légères par moulage sous pression. Les options standard comprennent :

- Le Zamak 3 offre une résistance à la traction jusqu'à 268 MPa avec une densité volumique de 6,6 g/cm³.

- La disponibilité de la résistance à la traction en Zamak 5 Tensile est de 331 MPa avec une masse volumique de 6,6 g/cm³.

- Le Zamak 2 offre une résistance à la traction de 400 MPa et une densité de 7 g/cm³.

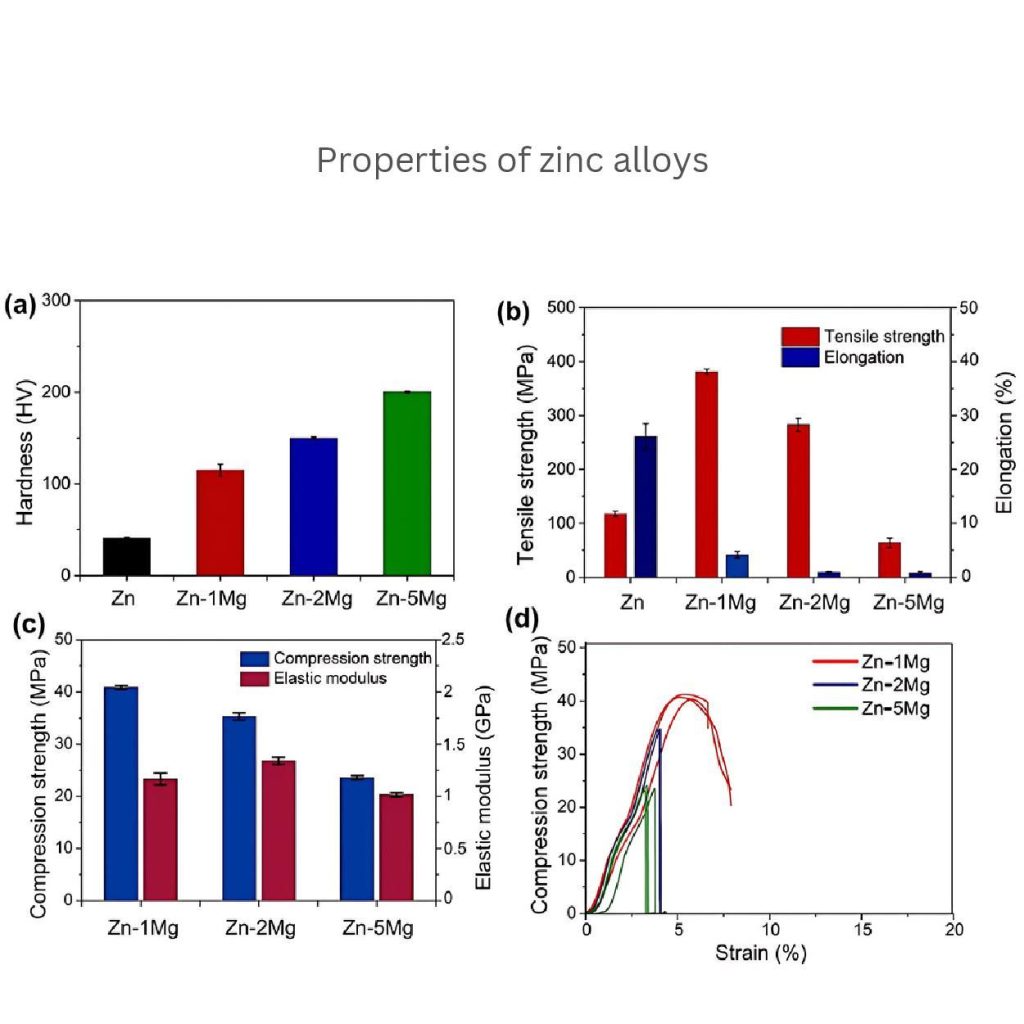

Effet de l'ajout de magnésium (Mg)

La composition de magnésium (Mg) avec des alliages de zinc augmente la résistance à la traction. Par exemple, l'ajout de 0,02% Mg au zinc offre une résistance à la traction de 268 MPa.

Parallèlement, l'augmentation de la quantité de mg à 0,08% augmente également la résistance à la traction jusqu'à 310 MPa. Malgré cela, l'utilisation d'une plus grande quantité de Mg dans le zinc réduit l'élongation.. Cela signifie que le métal peut être plus résistant mais n'offre pas beaucoup de flexibilité.

Microstructure et application

L'ajout de Mg au zinc renforce sa microstructure, car il forme des grains fins et des phases dures comme η et ε. En effet, il forme des grains fins et des phases dures comme η et ε. Tous ces changements augmentent également la résistance globale du zinc.

En outre, la combinaison d'une très faible quantité de cuivre (Cu) peut améliorer la dureté. Par exemple, le Zamak 5 avec 1% Cu obtient une dureté Brinell de 82 HB.

Résistance aux chocs et à l'usure

Vous savez, le zinc n'offre pas seulement une plus grande résistance à la traction, mais il résiste également aux chocs. Par exemple, le Zamak 2 a une résistance à l'impact de 43 J/m, ce qui convient parfaitement aux pièces exposées à des forces inattendues.

En outre, l'application d'un revêtement (TiN ou nickel) sur les alliages de zinc augmente leur résistance à l'usure. Ces alliages revêtus conviennent alors mieux aux pièces à fort coefficient de frottement. Par exemple, les articulations mécaniques et les mécanismes de verrouillage.

Abaissement du point de fusion et amélioration de l'écoulement

Les alliages de zinc ont des points de fusion plus bas (385°C) que l'aluminium (660°C). Ils fondent facilement et s'écoulent uniformément dans le moule. En règle générale, la température de la matrice varie entre 150 et 200 °C pendant l'injection à haute pression. La pression d'injection est comprise entre 500 et 1 500 bars.

Haute précision et stabilité dimensionnelle

En général, les alliages de zinc offrent des résultats bien définis avec des tolérances de ±0,05 mm. Ce niveau de tolérance est supérieur à celui de l'aluminium (±0,1 mm).

L'amélioration de la précision dépend également de la grande fluidité de l'alliage et de son faible point de fusion. C'est pourquoi le zinc convient parfaitement à la fabrication de pièces fines et détaillées telles que les connecteurs électriques et les boîtiers d'appareils photo.

Réduction des défauts et amélioration du remplissage des moules

Parmi les autres alliages de zinc, le Zamak 3 peut remplir en douceur de minces sections intérieures de moules. Ils présentent moins de défauts, comme des fissures. Vous pouvez donc les utiliser pour fabriquer des pièces qui ne doivent pas varier et qui présentent des formes exactes.

Résistance supérieure à la corrosion

Les Zamak 3 et 5 arrêtent de manière impressionnante d'affecter la corrosion ou la rouille. Par exemple, lors des tests au brouillard salin (ASTM B117), ils présentent un taux de corrosion <0,1 mm/an trois fois supérieur à celui de l'aluminium.

Formation d'une couche protectrice

Les alliages de zinc forment une couche protectrice naturelle (carbonate de zinc, oxyde de zinc) appelée patine ou passivation. Ces couches résistent aux effets de l'eau, de la terre ou de l'air. De plus, il est possible d'augmenter leur capacité de protection en ajoutant simplement de l'aluminium 4%.

Revêtements supplémentaires pour la durabilité

Comme vous le savez, les appareils sanitaires sont fréquemment exposés à l'eau ou au savon. Dans ce cas, les revêtements tels que le placage et la chromatine jouent un rôle essentiel. Ils augmentent la durabilité du zinc.

Une production plus rapide

Le zinc fondu dans les matrices se refroidit 30-50% plus rapidement que l'aluminium, en se transformant en forme de filet. Elles nécessitent moins de refroidissement et augmentent les taux de production.

Finition de surface supérieure et usinage réduit

L'utilisation du zinc dans le HPDC permet d'obtenir des finitions de surface supérieures ( Ra 0,4-0,8 µm). Cela permet également d'éviter les traitements de surface ultérieurs.

Ces alliages peuvent reproduire des détails très fins (0,025 mm). Ils sont donc idéaux pour les logos, les voiles minces et les projets décoratifs nécessitant moins de temps d'adaptation.

Conductivité électrique et thermique améliorée

Les alliages de zinc offrent une conductivité électrique de 27% IACS. Leur conductivité thermique de 113 W/m-K est suffisante pour résister à la chaleur intense. C'est important pour les boîtiers électroniques et les dissipateurs de chaleur.

Haute résistance à la fatigue pour les composants mobiles

En ce qui concerne les contraintes répétées, une résistance à la fatigue du zinc de 35-70 MPa les gère mieux. Cette propriété est surtout idéale pour les charnières, les serrures et les liaisons mécaniques.

Avantages des alliages de zinc en termes de coûts

En ce qui concerne l'accessibilité financière, les alliages de zinc sont en tête en raison de leurs coûts de transformation inférieurs à ceux de l'aluminium. Voici ce qu'il en est :

- Le coût de l'alliage de zinc peut varier d'une région à l'autre, mais il se situe généralement entre $3/kg (contre $4,5/kg pour l'aluminium).

- Le coût de l'outillage est 20% moins élevé en raison de la meilleure durabilité des matrices en zinc qu'en aluminium.

- Ils consomment moins d'énergie (30% moins) en raison de leur point de fusion bas.

Durabilité et avantages pour l'environnement

Vous pouvez réutiliser les produits en zinc en les recyclant et en obtenant un contenu de 90%. Pour ce processus, le zinc consomme 75% d'énergie en moins et peut produire de nouveaux matériaux. En outre, des études montrent que le moulage sous pression du zinc réduit efficacement les émissions de CO₂.

Applications des alliages de zinc en HPDC

1. Automobile : Des pièces de précision pour de meilleures performances

L'industrie automobile utilise des alliages de zinc, en particulier le Zamak 5 avec 1% Cu, pour fabriquer des boîtiers de carburateur, des pompes à carburant et des corps de papillon.

Ils préfèrent cette option en raison de sa plus grande résistance à la traction et de sa capacité à stopper l'usure. Cela signifie donc que les pièces peuvent supporter la chaleur et les vibrations du moteur. Ces alliages permettent également de réduire le poids des produits et d'améliorer le rendement énergétique.

En regardant l'image, vous comprendrez l'importance du moulage sous pression du zinc dans les composants automobiles.

Il montre que vous pouvez produire une variété de pièces de forme difficile. Par exemple, des engrenages, des leviers et des structures. L'intérieur de la porte témoigne également d'une qualité et d'une finition de haut niveau.

2. Aérospatiale : Composants légers et fiables

L'utilisation de Zamak 2 avec des pièces moulées sous pression en Mg 0,1% permet de produire des supports d'avions et des boîtiers de satellites exceptionnels.

Ces métaux empêchent le fluage et conservent leur forme réelle en cas de contrainte maximale. En outre, leur faible densité (6,6 g/cm³) permet de réduire le poids des pièces et d'assurer l'intégrité structurelle.

3. Construction : Matériel durable pour une utilisation quotidienne

L'option Zamak 3 convient parfaitement à la fabrication de différents modèles de poignées de porte, de serrures et de ferrures de toit. Ils vous permettent de les couler facilement pour réaliser des formes très complexes à des prix avantageux.

En outre, le Zamak 3 résiste parfaitement à la corrosion. C'est pourquoi il peut également être utilisé pour des applications extérieures.

4. Biens de consommation : Des designs élégants et solides

Les fabricants utilisent le Zamak 5 pour fabriquer des engrenages d'appareils électroménagers, des charnières de meubles et des garnitures décoratives. L'utilisation de ces alliages dans le procédé HDPC permet d'améliorer la qualité de la production et la finition de la surface.

Ces pièces peuvent conserver des détails fins. En outre, en ce qui concerne les paramètres esthétiques, le zinc donne une belle apparence et fonctionne bien.

Défis et orientations futures

Limites de température dans le moulage sous pression

Les alliages de zinc fondent très rapidement, généralement autour de 385-430°C. C'est la raison pour laquelle ils ne sont pas utilisés dans les applications à haute température au-delà de 150°C.

En outre, ils peuvent adhérer aux surfaces des moules et provoquer l'usure des matrices à des températures élevées de coulée sous pression.

À ce stade, il est possible d'appliquer un revêtement sur les matrices ou d'utiliser de meilleurs systèmes de refroidissement pour résoudre ces problèmes.

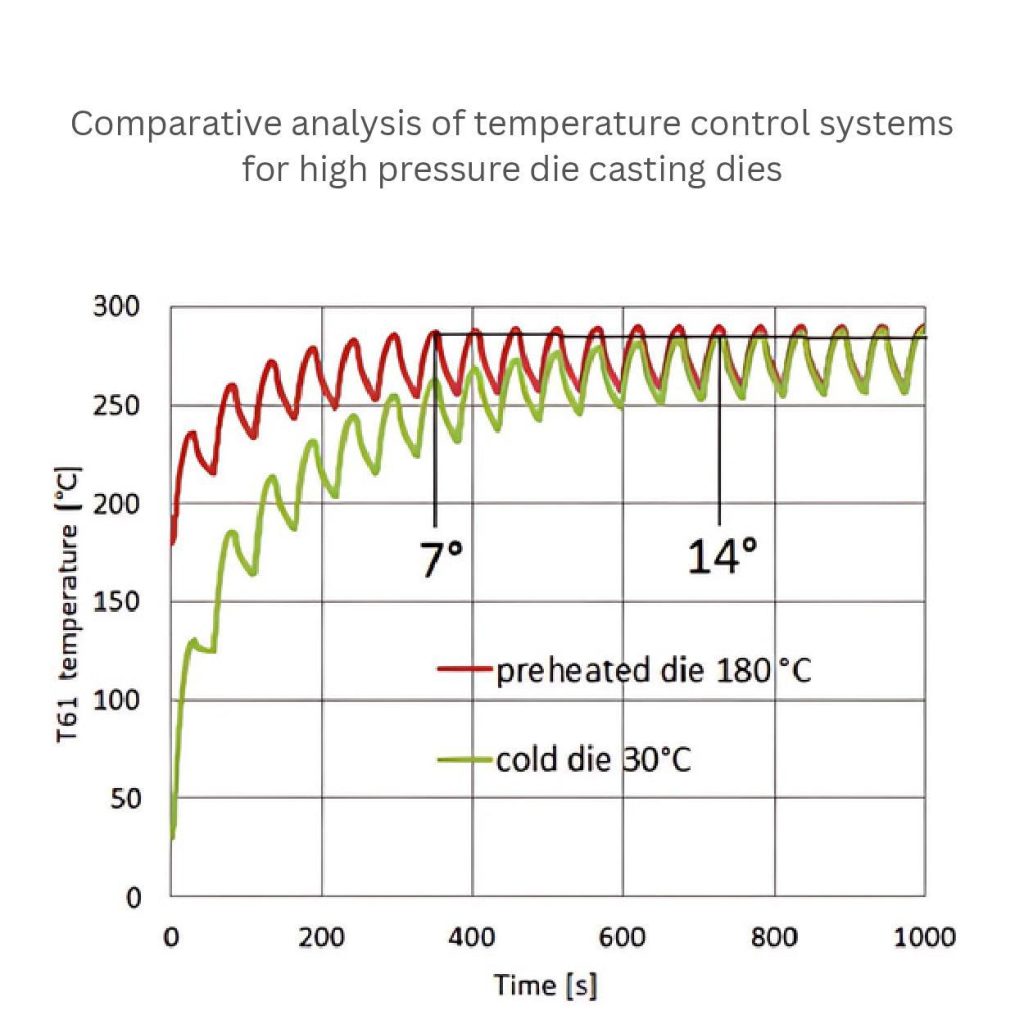

Par exemple, ce graphique montre les températures des filières en HPDC pour le zinc. On constate qu'une filière préchauffée (180°C) atteint rapidement une température stable par rapport à une filière froide (30°C). Ces températures ont également un impact sur les temps de cycle et la qualité de la coulée.

Risques d'oxydation et solutions

Le zinc ne supporte pas les températures élevées ; vous l'avez déjà constaté. Mais que se passe-t-il lorsque vous les chauffez à plus de 400°C ? En fait, le zinc produit de l'oxyde de zinc (ZnO), qui affaiblit la fabrication.

Ces émissions peuvent réellement provoquer une augmentation de la porosité et des défauts de surface. C'est pourquoi vous devez utiliser un blindage à l'argon ou le moulage sous vide. Ces techniques permettent d'éliminer l'oxygène pendant la coulée et de réduire les risques d'oxydation.

Recherche pour améliorer les alliages de zinc

Les scientifiques cherchent à améliorer les capacités des alliages de zinc. Ils testent leurs résultats en ajoutant d'autres éléments terrestres comme le titane (Ti), le fer (Fe), etc. Par exemple, l'alliage Zn-Ti peut mieux supporter des températures plus élevées, jusqu'à 200°C.

En outre, les progrès réalisés dans le domaine des machines de coulée sous pression contribuent également à réduire les défauts grâce aux capteurs de pression en temps réel qu'elles intègrent.

La microstructure d'un alliage Zn-1Fe-1Mg dans l'image montre ses différents aspects changeants. Par exemple, la section (a) révèle la microstructure telle qu'elle a été coulée avec des phases marquées de Zn, FeZn13 et Mg2Zn11.

De même, la section (b) indique une microstructure homogénéisée contenant une meilleure distribution de Mg2Zn11

La partie C montre les diagrammes XRD. Ce diagramme compare les échantillons tels que coulés et homogénéisés. Cela permet de confirmer la présence de phases indicielles.

Le zinc dans les technologies émergentes

Les fabricants explorent les capacités des alliages de zinc et les utilisent dans les véhicules électriques. Ils fabriquent notamment des boîtiers de batterie et des pièces de moteur légers. Ils découvrent que le zinc convient en raison de sa bonne conductivité électrique et de son blindage EMI.

En outre, l'intégration de la fabrication additive (impression 3D) dans leur processus HPDC leur permet de créer des objets en formant des couches de matériaux.

Projets en cours

L'université du Michigan et les constructeurs automobiles mènent plusieurs études. Ils tentent de découvrir les meilleures fonctions des composites zinc-aluminium dans les composants des moteurs.

En outre, la plupart des instituts, comme le Institut Fraunhofer (Allemagne), se concentrent sur le développement du moulage sous pression à grande vitesse. Ainsi, la production de pièces en zinc devient plus rapide que les méthodes traditionnelles.

Conclusion :

Les alliages de zinc utilisés pour le moulage sous pression (HPDC) offrent de nombreux avantages. Il s'agit notamment d'une production plus rapide, d'une résistance élevée, d'une bonne finition de surface, d'une grande précision, etc. Ces alliages consomment moins d'énergie et produisent des pièces idéales pour les applications automobiles, électroniques et industrielles.

Parce que chaque industrie a besoin d'un matériau spécial. Ce matériau peut leur fournir les pièces demandées, la durabilité et l'efficacité. C'est pourquoi les chercheurs ne cessent de découvrir des alliages de zinc afin de prouver leur valeur.

Pour le moulage sous pression d'alliages de zinc, Alu Die Casting est l'une des sociétés de moulage sous pression les plus réputées. Nous possédons une vaste expérience dans les domaines suivants moulage sous pression du zincNous avons de bons commentaires de la part de nos clients et des certifications telles que ISO 9001. Notre société propose des prix abordables, de bons délais de livraison et une expertise dans l'alliage de zinc spécifique. Contactez-nous à l'adresse info@aludiecasting.com

0 commentaires