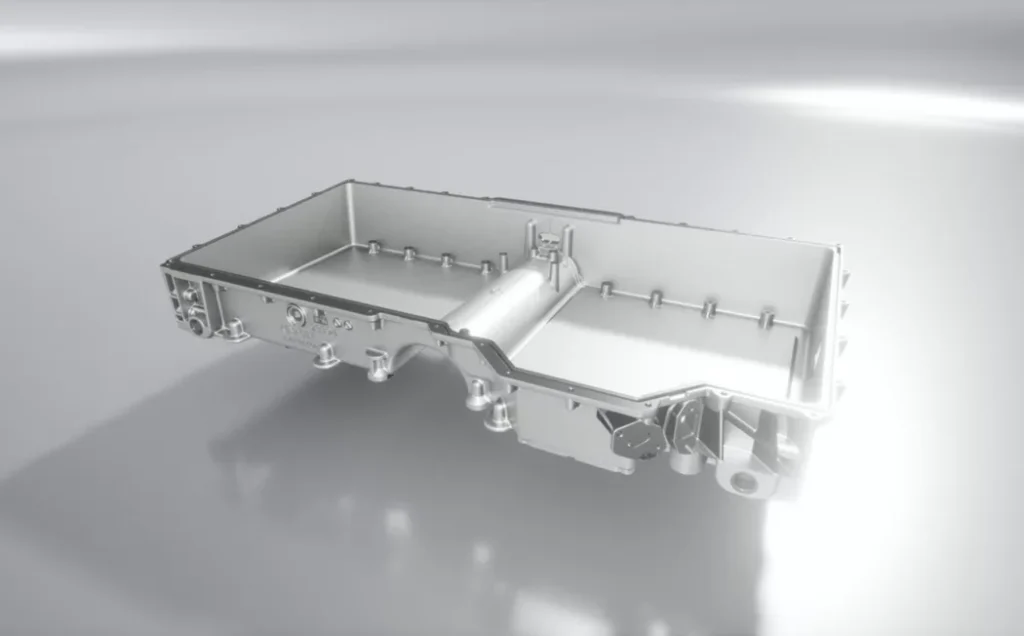

Un exemple important est l'utilisation de aluminium moulé sous pression le châssis, qui a joué un rôle clé. Solide, précis et léger, ce composant est généralement choisi par les fabricants de nombreuses industries. Aujourd'hui, alors que le monde industriel évolue rapidement, il est important que tout soit efficace, performant et fiable. Les entreprises actives dans le domaine des véhicules et de l'aérospatiale sont intéressées par des solutions légères, fiables et respectueuses de l'environnement.

Le moulage sous pression et sa place dans la fabrication des châssis

Dans le cas du moulage sous pression, le métal fondu sous pression est placé dans une cavité du moule. Une fois que le métal a refroidi et s'est solidifié à l'intérieur du moule, la forme du moule est imprimée sur celui-ci, et le composant est très précis et bien fabriqué. Parce qu'il est léger et résiste à la corrosion, l'aluminium est le plus souvent choisi pour cette technique.

Par moulage par injection, un châssis moulé sous pression est fabriqué en remplissant le moule avec de l'aluminium en fusion. Au final, le composant est résistant, léger et d'une qualité très constante. Cette technique est particulièrement importante dans les secteurs de l'automobile, de la robotique, de l'électronique et de l'aérospatiale, car des éléments tels que les pièces de suspension et les châssis doivent être à la fois flexibles et précis.

Châssis en aluminium moulé sous pression : Les raisons de choisir

Pour un certain nombre de raisons, l'aluminium l'emporte généralement dans l'utilisation du métal pour les structures. Les raisons pour lesquelles ce matériau est préféré pour les châssis fabriqués par moulage sous pression en aluminium sont claires :

- Pour les utilisations où le poids est important pour les performances, telles que les véhicules électriques et les drones, l'aluminium est très utile en raison de sa puissance élevée par rapport à sa taille.

- Grâce à la couche d'oxyde qu'il développe, l'aluminium n'est pas facilement affecté par la corrosion comme l'est l'acier. Les composants durent plus longtemps, même par mauvais temps.

- Comme la chaleur générée par certains appareils électroniques est facile à gérer, l'aluminium est idéal pour leurs boîtiers et leurs châssis.

- L'aluminium peut être recyclé dans son intégralité ; ses propriétés restent donc inchangées et contribuent à la durabilité de l'industrie moderne.

La conception du châssis en aluminium moulé sous pression le rend utile, respectueux de l'environnement et rentable au fil du temps.

Qu'est-ce qu'un châssis en aluminium ?

Un châssis fabriqué principalement en aluminium est la base ou le cadre des appareils, des véhicules et des machines qui maintient et supporte leurs composants. Il s'agit du support principal, qui confère force, rigidité et alignement à toutes les autres pièces connectées.

Points importants concernant le châssis en aluminium :

- L'aluminium et les alliages d'aluminium, connus pour être à la fois solides et légers, constituent l'aluminium.

- Il joue un rôle majeur en renforçant le reste du véhicule, de la machine ou de l'appareil, y compris le moteur, l'électronique et la suspension.

- Dans les voitures, les motos, les drones, les robots, les ordinateurs portables, les machines industrielles et les machines aérospatiales.

Pourquoi l'aluminium est-il un bon matériau pour un châssis ?

- Économique en carburant : La légèreté de la voiture permet d'économiser du carburant et facilite le déplacement de l'électronique.

- Ne se corrode pas aussi facilement : L'acier inoxydable est plus résistant à la rouille et à la corrosion, ce qui est utile dans les endroits extérieurs ou à forte humidité.

- Durable et peu lourd : Il est peu volumineux en raison de sa résistance et de sa rigidité.

- Élimination de la chaleur : Un bon transfert de température permet de gérer la chaleur des pièces électroniques et du moteur.

- Qualité : Le métal ne perd pas sa qualité après avoir été recyclé, il est donc meilleur pour l'environnement.

Utilisations courantes des châssis en aluminium

| L'industrie | Exemple de cas d'utilisation |

| Automobile | Châssis de véhicules, plateaux de batteries de véhicules électriques |

| Électronique | Corps d'ordinateurs portables et de smartphones |

| Aérospatiale | Squelettes de drones et d'UAV |

| Robotique | Bases de robots et cadres structurels |

| Industriel | Boîtiers et enceintes de machines |

En général, un châssis en aluminium est respecté pour sa solidité, sa légèreté et sa résistance aux agressions de l'environnement, ce qui en fait le premier choix pour de nombreuses industries.

Réduit les difficultés de câblage et de construction des châssis en aluminium

L'utilisation d'un châssis en aluminium dans les véhicules, la robotique et l'électronique réduit le nombre d'étapes nécessaires à la fabrication du produit et à son câblage. Voici comment :

L'utilisation d'un châssis en aluminium dans les véhicules, la robotique et l'électronique réduit le nombre d'étapes nécessaires à la fabrication du produit et à son câblage. Voici comment :

1. Composants de la conception intégrée

Les châssis en aluminium fabriqués par moulage sous pression permettent désormais d'inclure des canaux, des montages et des supports dans la conception. Grâce à ces caractéristiques, il est possible de :

- L'acheminement des fils et des câbles est simplifié.

- Des emplacements sont intégrés au système pour les microphones, les haut-parleurs et les caméras.

- Moins besoin d'utiliser des fixations supplémentaires, des supports ou de percer des trous

L'introduction de l'automatisation dans le processus rend la construction et l'assemblage plus simples, plus rapides et moins coûteux.

2. Léger pour faciliter la manipulation

L'aluminium étant plus léger, le châssis l'est également, ce qui le rend plus facile à assembler. Ainsi, les ouvriers ou les robots ne sont pas surchargés, car l'installation est plus rapide :

- Faisceaux de câbles

- Capteurs

- Unités de contrôle

3. Excellente usinabilité

L'aluminium étant flexible, il est plus facile à couper, à percer et à tarauder que les métaux plus durs. Cela simplifie :

- Mise en place de trous ou de fentes où les fils sont stockés

- Modification du cadre pendant le développement ou lors de la réparation du robot

- Travailler sur la structure de manière à ce que les œillets ou les connecteurs soient bien insérés, mais ne l'affaiblissent pas.

4. Conductivité thermique et électrique

La chaleur et l'électricité se déplacent facilement dans l'aluminium. Le métal ne gère généralement pas l'électricité, mais sa capacité à dissiper la chaleur protège les fils et les composants électroniques des dommages causés par la chaleur.

- Les composants de puissance évacuent la chaleur beaucoup plus rapidement

- Les parties du câblage conservées à l'intérieur du châssis évitent la surchauffe, ce qui réduit le risque de défaillance.

5. La résistance à la corrosion prolonge la durée de vie du câblage

L'aluminium étant résistant à la corrosion, les pièces qui relient les fils et le châssis sont susceptibles de durer plus longtemps. Cela signifie que :

- Moins de problèmes liés à la mise à la terre

- Le risque de court-circuit est réduit grâce à la protection contre la rouille et la corrosion.

- Meilleur résultat en cas de conditions défavorables

Matériaux importants pour la fabrication de châssis en aluminium

Le choix des matériaux les plus résistants, les plus légers et les plus durables constitue la première étape de la fabrication d'un châssis en aluminium. Ils sont particulièrement importants dans des domaines tels que l'automobile, l'aérospatiale, l'électronique et la robotique, qui requièrent des performances élevées.

Le choix des matériaux les plus résistants, les plus légers et les plus durables constitue la première étape de la fabrication d'un châssis en aluminium. Ils sont particulièrement importants dans des domaines tels que l'automobile, l'aérospatiale, l'électronique et la robotique, qui requièrent des performances élevées.

Voici les principales matières premières et leur rôle dans la construction d'un châssis en aluminium :

1. La première forme d'aluminium est un grand bloc ou une billette.

Le processus commence par l'utilisation de la méthode Bayer pour produire de l'alumine à partir de la bauxite, puis de l'électrolyse pour obtenir de l'aluminium pur (voir diagramme).

- Il se présente sous forme de lingots, de billettes ou de produits fondus à utiliser.

- Le matériau de la carrosserie sert de base au châssis. Il est fondu et utilisé pour le moulage, l'extrusion ou l'usinage pour la mise en forme.

2. Alliages d'aluminium

L'aluminium pur n'étant pas assez résistant, il est mélangé à d'autres substances pour former des alliages d'aluminium. Ces alliages sont conçus pour améliorer les facteurs mécaniques, par exemple, ils sont solides, robustes et résistants à la corrosion.

Les éléments fréquemment ajoutés aux métaux purs sont appelés éléments d'alliage.

| Élément d'alliage | Fonction |

| Silicium (Si) | Améliore la fluidité et la coulabilité (utilisé dans le moulage sous pression) |

| Magnésium (Mg) | Augmente la solidité et la résistance à la corrosion |

| Cuivre (Cu) | Améliore la résistance et l'usinabilité |

| Zinc (Zn) | Augmente la résistance à la traction (courant dans les applications aérospatiales) |

| Manganèse (Mn) | Augmente la résistance à l'usure et la ténacité |

Pour les châssis, les alliages d'aluminium les plus courants sont les suivants :

L'A380 se prête bien au moulage sous pression parce qu'il présente une bonne résistance, un écoulement régulier et qu'il est moins susceptible de se corroder.

Parfois, les tubes extrudés pour les châssis bénéficient de la soudabilité et de la durabilité.

L'acier 7075 est très robuste et léger ; il est souvent sélectionné pour l'aérospatiale et les véhicules les plus performants.

3. Aluminium recyclé

Le recyclage des canettes en aluminium, des vieux véhicules et des vieux bâtiments permet de fournir une bonne partie de l'aluminium brut nécessaire à la fabrication des châssis.

Bénéfice : Elle nécessite 5% de l'énergie nécessaire à l'aluminium primaire, ce qui réduit les coûts et s'inscrit dans une perspective de développement durable.

L'aluminium peut être recyclé sans perdre aucune de ses caractéristiques physiques importantes, ce qui en fait un choix idéal pour les structures.

4. Lubrifiants et agents utilisés pour le démoulage (pour le moulage sous pression)

Appliqué dans le moulage sous pression de l'aluminium pour ses :

- Tenir les moules à l'écart des zones très chaudes.

- Vérifier que la pièce coulée s'enlève facilement.

- Amélioration de la douceur et de l'aspect de l'échantillon.

Ils ne sont pas inclus dans ce que vous voyez, mais ils contribuent au bon déroulement du travail.

5. Produits chimiques de traitement de surface (en option)

L'étape suivante consiste à traiter les châssis en aluminium par anodisation, revêtement en poudre ou placage afin d'obtenir les propriétés suivantes :

- Résistance à la corrosion

- Isolation électrique

- Amélioration esthétique

Des matières premières, par exemple des acides, des colorants, des résines ou des sels métalliques, sont utilisées dans ces traitements.

Résumé

Les châssis en aluminium sont principalement fabriqués à partir de :

- L'aluminium est d'abord fabriqué à partir de la bauxite.

- Alliages d'aluminium (A380, 6061, 7075, etc.)

- Aluminium recyclé

- Additifs chimiques ou physiques, ainsi que les lubrifiants utilisés pour la coulée.

- Les traitements (de protection et d'apparence) appliqués à la surface sont connus sous le nom de produits chimiques de traitement de surface.

Tous ces éléments contribuent à la construction d'un cadre léger et solide pour tout ce qui concerne les voitures et les ordinateurs portables.

La fabrication de châssis en aluminium a besoin d'outils

1. Les machines de coulée sous pression sont utilisées

Ils sont extrêmement importants pour la réalisation d'une moulage d'aluminium sous pression châssis. Les systèmes hydrauliques de la machine pressent l'aluminium fondu dans un moule en acier sous pression, ce qui donne forme au châssis. En raison de son point de fusion élevé, la plupart des machines de moulage sous pression à chambre froide sont fabriquées en aluminium.

2. Outillage de moules ou de matrices

Des moules spéciaux (ou matrices) sont utilisés pendant le processus de moulage pour façonner le châssis. L'acier est durci pour que les Sharpies durent, et ils peuvent incorporer des canaux de câbles ou des points de fixation. Ils permettent de s'assurer que les pièces ont toujours la même géométrie.

3. Machines à commande numérique

Les machines CNC (Computer Numerical Control) sont nécessaires après le moulage ou l'extrusion pour découper, percer et terminer le châssis. L'usinage CNC permet d'obtenir une grande précision, ce qui est utile pour réaliser les fentes et les trous serrés importants lors de l'assemblage.

4. Équipement de soudage

Dans certains cas, les pièces en aluminium sont assemblées par soudage. Traditionnellement, le soudage TIG est choisi pour sa précision et son produit final attrayant. Le soudage MIG est un meilleur choix. Les éléments qui maintiennent les pièces à des endroits précis pendant qu'elles sont soudées sont appelés gabarits et montages.

5. Outils d'assemblage

Lorsque le châssis est prêt, d'autres outils, par exemple des clés dynamométriques, des tournevis électriques, des jeux de rivets et des pistolets à rivets, sont nécessaires pour assembler le reste de la voiture. Ils assurent la liaison solide entre les cartes électroniques, les fixations ou les pièces mécaniques et le châssis.

6. Systèmes de revêtement de surface

La résistance à la corrosion est améliorée par divers traitements de surface, et l'aspect général du métal est amélioré. Les outils habituels sont les cuves d'anodisation, les cabines de peinture en poudre et les systèmes de pulvérisation. Ils sont utilisés pour renforcer le châssis en aluminium et lui donner une belle apparence.

7. Outils de contrôle de la qualité

Les équipements de contrôle vérifient que le châssis est conforme aux exigences fixées par l'entreprise. Ils examinent les dimensions à l'aide de pieds à coulisse, de micromètres et de machines à mesurer les coordonnées (MMT). Les testeurs à rayons X et à ultrasons détectent les problèmes à l'intérieur de la soudure ou de la pièce testée.

8. Équipement de manutention

Le transport de matériaux lourds ou chauds tout au long de la production exige de la sécurité. Le transport des différents types de matériaux, tels que les billettes ou le métal, nécessite l'aide de chariots élévateurs, de bras robotisés, de grues et de bandes transporteuses.

Résumé : Outils clés utilisés dans la production de châssis en aluminium

| Outil/équipement | Objectif |

| Machine de coulée sous pression | Façonnage de l'aluminium fondu en forme de châssis |

| Machines CNC | Découpage et perçage de précision |

| Outils de soudage | Pièces d'assemblage (si nécessaire) |

| Outillage pour moules et matrices | Former la forme exacte dans le moulage sous pression |

| Outils d'assemblage | Composants de montage et quincaillerie |

| Systèmes de traitement de surface | Finition pour la protection et l'esthétique |

| Instruments d'inspection et de contrôle de la qualité | Garantir l'intégrité dimensionnelle et structurelle |

| Matériel de manutention | Transport sûr pendant la fabrication |

Tous ces éléments se combinent pour faire en sorte que le châssis en aluminium soit précis, solide, léger et utilisable en production. N'hésitez pas à demander une photo ou un organigramme décrivant l'ensemble du processus !

Précision et ajustabilité

La précision et le niveau de détail qu'offre le moulage sous pression le rendent très approprié pour la fabrication de châssis. La plupart du temps, ces types de méthodes impliquent plusieurs étapes de découpe, de soudage et d'assemblage, ce qui peut rallonger le travail et augmenter les risques d'erreur. Le moulage sous pression permet de donner au châssis des formes complexes en une seule étape, ce qui réduit les efforts de traitement ultérieurs.

Des nervures, des bossages et d'autres motifs peuvent être inclus dans la conception du moule, de sorte qu'ils deviennent partie intégrante du produit final et améliorent à la fois son aspect et sa structure. Cela permet d'améliorer la qualité globale du produit, de faciliter son assemblage et de réduire le temps consacré à l'expédition.

Les utilisations dans différentes industries

Parce que de plus en plus d'industries en comprennent les avantages, les châssis en aluminium moulé sous pression sont de plus en plus demandés. Les principales industries qui utilisent l'IA sont les suivantes

Parce que de plus en plus d'industries en comprennent les avantages, les châssis en aluminium moulé sous pression sont de plus en plus demandés. Les principales industries qui utilisent l'IA sont les suivantes

1. L'industrie automobile

Il est important de réduire le poids des voitures, principalement des modèles électriques et hybrides, pour améliorer la consommation de carburant et la santé des batteries. Grâce au moulage sous pression, un châssis unique peut être composé de nombreuses sections sans ajouter trop de poids ou compliquer les choses. Un bon exemple est celui de Tesla, qui est passé au moulage sous pression de l'aluminium à grande échelle pour ses voitures, ce qui réduit considérablement la quantité de travail nécessaire et les dépenses.

2. Électronique grand public

Les châssis en aluminium moulé sous pression étant solides et capables de refroidir la chaleur, leur utilisation est très courante dans les cadres internes des appareils compacts. La possibilité d'avoir des parois fines et de bonnes tolérances permet de concevoir des équipements audiovisuels plus minces.

3. Aérospatiale et défense

Dans l'aérospatiale en particulier, les pièces doivent être très précises et très résistantes tout en étant légères. Un châssis en aluminium moulé convient à la fabrication de pièces pour les véhicules aériens sans pilote (UAV), la technologie des satellites et l'instrumentation des boîtiers. La capacité du métal à résister à la corrosion et son excellente conductivité thermique sont très utiles à haute altitude et dans des endroits où les températures varient.

4. Automatisation et robotique

Les châssis des robots doivent être à la fois solides et légers pour garantir la précision des mouvements et consommer moins d'énergie. L'utilisation du moulage sous pression dans les châssis de robots permet de réduire l'inertie et de faciliter le contrôle par le système d'exploitation du robot (ROS). Les ingénieurs peuvent incorporer des capteurs et des chemins de câbles dans les produits moulés sous pression en raison de la liberté de conception.

Bonne performance et robustesse

Les composants du châssis doivent être durables, quoi qu'il arrive. Le châssis doit supporter tous les types de pression, les changements de température et doit faire face aux éléments extérieurs, quelle que soit la protection qu'il apporte. Le châssis fabriqué par moulage d'aluminium sous pression répond à ces exigences.

Le moulage sous pression et les caractéristiques particulières de l'aluminium permettent de produire des pièces très résistantes à la fatigue, qui évoluent avec le temps et qui résistent à des chocs violents. En plus d'être correctement construit, le châssis peut être encore plus solide et moins sujet à la corrosion grâce à l'anodisation, au revêtement par poudre ou à un traitement de surface supplémentaire.

Avantages liés à l'économie et à l'environnement

La fabrication d'un châssis moulé sous pression est efficace, ce qui réduit son coût. Après la fabrication du moule, chaque unité peut être produite rapidement avec une faible quantité de déchets. Contrairement à l'usinage ou au forgeage, qui enlèvent de la matière, le moulage sous pression façonne le métal au plus près de la taille requise, de sorte qu'il n'y a pas beaucoup de matière perdue.

Cela permet également de réduire les coûts de production et de contribuer à une fabrication respectueuse de l'environnement. La plupart des pièces moulées sous pression en aluminium sont créées à partir d'aluminium recyclé, ce qui rend le métal et le processus très durables. Il faut beaucoup moins d'énergie pour recycler l'aluminium que pour le produire à partir du minerai, ce qui en fait un matériau durable pour l'avenir.

Contrôle de la qualité et cohérence

Ils dépendent des châssis en aluminium moulé sous pression parce qu'ils contribuent à la fois à l'efficacité et à la prévisibilité des résultats. Le moulage sous pression pouvant être répété, tous les composants finis sont identiques. Ce procédé est très important dans des secteurs tels que l'automobile et l'aérospatiale, car il exige un ajustement parfait des composants.

Désormais, les ingénieurs peuvent examiner les risques d'emprisonnement de l'air et de rétrécissement numériquement, à l'aide de ces outils, sans avoir à fabriquer le moule au préalable. Grâce à la planification, la probabilité d'erreurs dans la production diminue et le rendement s'améliore.

Problèmes et points de réflexion

La fabrication de châssis solides moulés sous pression présente encore certaines difficultés. La construction du moule initial est coûteuse, ce qui fait que le moulage sous pression est plus adapté à la production à grande échelle. En outre, la forme du moule doit tenir compte de la façon dont le métal se déplace, de la vitesse de refroidissement de la pièce et du retrait du matériau afin d'éviter les défauts pendant le moulage.

Malgré sa légèreté, l'aluminium n'est pas assez dur pour être utilisé dans des applications à usage intensif, c'est pourquoi l'acier est plus souvent choisi pour ces besoins. Dans ce cas, un mélange de matériaux, appelés solutions hybrides ou alliages uniques, pourrait contribuer à améliorer les résultats des outils.

Innovations dans le domaine : Moulage sous pression

Le moulage de pièces de châssis en aluminium s'améliore grâce aux progrès réalisés dans les méthodes de moulage et de fabrication. Le moulage sous vide, le moulage par compression et le moulage semi-solide permettent de produire des pièces présentant moins de défauts et de meilleures propriétés mécaniques.

L'intégration de l'IA et de l'apprentissage automatique dans le contrôle de la qualité et la conception des moules apporte un changement positif majeur dans la fabrication. Parce que les véhicules électriques, les drones et les appareils intelligents deviennent de plus en plus populaires, des châssis solides, légers et durables seront nécessaires en plus grand nombre.

Conclusion

La fabrication moderne s'appuie fortement sur le châssis en aluminium moulé sous pression car il est plus solide, réduit le poids, offre plus de précision et est plus respectueux de l'environnement. Dans les véhicules, les avions, la technologie et les robots, les composites changent la façon dont les composants structurels sont fabriqués. Répondant à la fois aux exigences industrielles actuelles et à l'objectif de protection de l'environnement, le châssis de coulée sous pression devient un moteur principal de progrès et d'avancées. Toujours en évolution, le moulage sous pression de l'aluminium restera au cœur de l'ingénierie moderne, à mesure que de nouvelles applications et de nouveaux matériaux apparaîtront.

FAQ

1. Qu'entend-on par châssis en aluminium moulé sous pression ?

Un châssis en aluminium pour le moulage sous pression commence par l'injection d'aluminium liquide chaud dans un moule en acier maintenu sous pression. Grâce à ce processus, les équipements utilisés dans les véhicules, l'électronique et les machines sont durables, légers et précis.

2. Pourquoi les ingénieurs choisissent-ils l'aluminium à la place de l'acier pour les châssis ?

Parce que l'aluminium est léger, qu'il ne se corrode pas facilement et qu'il est solide, c'est un choix populaire pour les châssis. Ces matériaux sont utilisés pour améliorer le rendement énergétique des voitures et pour rendre l'électronique plus maniable, plus facile à manipuler et plus apte à libérer la chaleur emprisonnée.

3. Quelles sont les industries qui utilisent régulièrement des châssis en aluminium moulé sous pression ?

Les automobiles, les avions, les robots, les produits électroniques et les grandes machines reposent tous sur des châssis en aluminium coulés sous pression. Ils bénéficient de la légèreté, de la durabilité et de la souplesse de la fibre de carbone.

4. Quelle est la durée de vie d'un châssis en aluminium moulé sous pression ?

Les châssis moulés sous pression en aluminium sont très solides. L'aluminium allié pour le moulage offre une forte résistance aux chocs, à la corrosion et à l'usure. En outre, les articles fabriqués par moulage sous pression sont solides et conservent leur forme initiale quelles que soient les contraintes.

5. Le châssis en aluminium peut-il être recyclé ?

Oui, il peut être recyclé plusieurs fois tout en conservant sa qualité. La fabrication de châssis en aluminium à partir de matériaux recyclés nécessite moins d'énergie que la production à partir de minerai brut, c'est pourquoi ils sont à la fois écologiques et pratiques au fil des ans.

0 commentaires