Le chromage des pièces de zinc moulées sous pression est l'un des moyens les plus efficaces d'atteindre à la fois la durabilité et la valeur esthétique. Dans le monde de la fabrication moderne, la fonction combinée à l'aspect est une nécessité, même dans des industries telles que l'automobile, l'électronique, le médical et l'électroménager. Il s'agit d'un processus par lequel les propriétés mécaniques robustes du zinc moulé sous pression sont associées à la brillance, à la résistance à la corrosion et à la dureté de surface d'un revêtement chromé.

Cet article examine la méthode de chromage sur zinc moulé sous pression et son utilisation dans le monde industriel, son fonctionnement et ses avantages pour les fabricants et les utilisateurs finaux, respectivement.

Comprendre le moulage sous pression du zinc

Le moulage sous pression du zinc est un procédé de fabrication de métal de précision par lequel un alliage de zinc fondu est injecté sous haute pression dans des moules en acier réutilisables. Le zinc est généralement choisi pour le moulage sous pression car il présente une stabilité dimensionnelle supérieure, un point de fusion bas, une bonne résistance à la corrosion et un coût économique. Il permet de réaliser des formes complexes, des parois minces et est parfait pour les pièces complexes.

Les pièces en zinc moulé sous pression sont faciles à plaquer, à peindre ou à revêtir et peuvent être finies en surface. Parmi toutes les méthodes de finition, le chromage et les pièces en zinc moulé sous pression sont inégalables.

Quel est le procédé utilisé pour le placage des pièces en zinc moulées sous pression ?

Le placage du zinc moulé sous pression peut être défini comme un processus d'application d'une fine couche (ou "plaque") d'un matériau final tel que des métaux (généralement du nickel, du chrome ou du zinc) sur une pièce en zinc moulé sous pression. Ce revêtement améliore les propriétés de la surface de la pièce : apparence, résistance à la corrosion, résistance à l'usure et durabilité globale.

Le processus de placage des pièces en zinc moulé sous pression se décompose comme suit :

Préparation : Pour éliminer la saleté, la graisse ou l'oxydation, la pièce en zinc moulé sous pression est soigneusement nettoyée.

Activation de la surface : S'il est préférable que le placage adhère à la surface, vous pouvez effectuer une légère gravure ou une étape d'activation au préalable.

Application de la couche de placage : L'électrodéposition d'un métal (nickel ou chrome) sur la pièce est provoquée par un courant électrique dans lequel les ions métalliques se lient à la pièce en zinc.

Finition : Enfin, la partie plaquée est polie ou manipulée pour plus de solidité et d'élégance.

Le résultat final est une pièce présentant la résistance du zinc associée aux propriétés protectrices et esthétiques parfaites du matériau de placage. Le placage peut être utilisé à la fois à des fins fonctionnelles et à des fins décoratives.

Pourquoi utiliser des pièces moulées sous pression en zinc chromé ?

Le chromage donne à la pièce une finition brillante, semblable à un miroir, et augmente également la résistance à la corrosion et à l'usure, ainsi que la longévité globale de la pièce. Le chromage n'est pas seulement un travail cosmétique pour les pièces moulées en zinc sous pression, c'est aussi le moyen d'améliorer la fonctionnalité des pièces moulées dans des environnements difficiles.

Ce procédé est particulièrement utile dans les applications automobiles et de quincaillerie d'extérieur, car la pièce en zinc chromé coulée sous pression devient très résistante à l'oxydation et à l'exposition à l'environnement. En outre, le chromage rend la surface lisse et impeccable en comblant les imperfections microscopiques de la surface, ce qui ajoute à l'attrait esthétique du produit.

Le processus de chromage des pièces en zinc moulé sous pression

Le processus de placage des pièces en zinc moulé sous pression nécessite de la précision, de l'expérience et une connaissance du comportement des matériaux. Les pièces en zinc moulé sous pression étant plus sensibles aux environnements acides que les pièces en acier ou en cuivre, il est plus difficile de plaquer les pièces en zinc moulé sous pression. Voici l'application du chromage (étape par étape).

1. Préparation de la surface

La pièce doit être nettoyée avec précision avant tout placage, afin d'éliminer la saleté, l'huile et l'oxydation. Pour cette étape, un nettoyage par ultrasons, un dégraissage et un rinçage sont généralement effectués.

2. Gravure à l'eau-forte

Le zinc étant réactif, une légère gravure est généralement effectuée pour rendre la surface rugueuse afin que le zinc soit meilleur pour la couche suivante. La pièce est protégée contre les dommages et des solutions de gravure contenant des produits chimiques hautement toxiques sont utilisées pour réaliser la spécialisation.

3. Grève en cuivre ou en nickel

Tout d'abord, une fine couche de cuivre ou de nickel est appliquée comme couche intermédiaire. Cette opération est nécessaire car le zinc peut entraîner une mauvaise adhérence ou la formation de cloques lorsqu'il est chromé directement. La couche de frappe fournit une base d'adhérence et améliore les imperfections de la surface.

4. Nickelage

Ensuite, une couche de nickel plus épaisse est déposée par électrolyse sur la couche de frappe. La majeure partie de la résistance à la corrosion et l'essentiel de la finition proviennent de cette couche.

5. Chromage

Enfin, une couche de chrome très fine (généralement inférieure à 0,5 micron) est appliquée. Cette fine couche est très dure et permet à cette couche d'avoir une finition caractéristique, brillante et miroir. Au cours de ce processus, il est fondamental que chacune des couches soit bien collée, afin d'éviter que le chromage du zinc moulé sous pression ne se brise.

Quelle est l'utilité du zingage ?

Le mot suggère que le zingage est une méthode d'électrodéposition d'une fine couche de zinc sur la surface d'un métal, tel que l'acier ou le fer. L'objectif principal du zingage est de prévenir la corrosion du métal de base en le recouvrant de rouille et de dommages dus à l'interaction avec l'environnement composé d'humidité, d'oxygène et d'autres éléments.

Voici les principales raisons d'utiliser le zingage :

Résistance à la corrosion

Valeur : Les essais au brouillard salin (ASTM B117) mesurent une excellente protection contre la corrosion, obtenue grâce au zingage. Plus l'épaisseur du revêtement est importante, meilleure est la protection. Les revêtements de zinc d'une épaisseur de 8 à 12 microns offrent généralement jusqu'à 500 heures de protection contre le brouillard salin avant de commencer à se corroder. Les revêtements plus épais (20 à 25 microns) peuvent offrir une résistance à la corrosion de 1 000 heures ou plus dans des conditions d'utilisation très extrêmes.

Paramètres techniques :

- Épaisseur : Elle est généralement comprise entre 5 et 25 microns (selon les besoins).

- Résistance au brouillard salin : Jusqu'à plus de 500 heures de test ASTM B117 (environnement modéré)

Protection sacrificielle (auto-guérison)

Le zingage est une anode sacrificielle, de sorte que le métal de base (généralement de l'acier ou du fer) se corrode avant le zinc. Il s'agit d'une protection auto-réparatrice : même si le revêtement est rayé, c'est le zinc exposé et non l'acier qui se corrodera. Cela prolonge la durée de vie des pièces et réduit la nécessité de les réparer.

Paramètres techniques :

- Densité actuelle : Typiquement 1,5-3 A/dm² pendant le processus de métallisation pour un revêtement uniforme.

- Épaisseur du placage : Une couche de zinc plus épaisse (par exemple, 25 microns) offrira une meilleure protection sacrificielle.

Dureté et durabilité de la surface

Valeur : L'ajout d'un placage de peau permet d'augmenter la dureté de l'acier de base afin d'améliorer la dureté de la surface, ce qui la rend plus résistante aux rayures, à l'usure et à l'abrasion. Selon le procédé de placage utilisé (placage brillant ou mat), la dureté de la couche de placage elle-même peut être comprise entre 250 et 500 HV (dureté Vickers).

Paramètres techniques :

- Dureté Vickers : Habituellement 250-500 HV pour le zingage brillant.

- Résistance à l'usure : Pour les fixations et les composants mécaniques, les pièces revêtues sont de l'ordre de 10-25.

Attrait esthétique (apparence et finition)

Valeur : Le zingage donne une finition brillante, lisse et uniforme qui confère aux pièces un aspect attrayant. La brillance du zingage brillant est une finition polie et miroir, tandis que les plaques de zinc mat offrent une surface non réfléchissante. La finition est déterminée en fonction du résultat visuel recherché.

Paramètres techniques :

- Types de finition : Brillant, mat ou semi-brillant.

- Réflexion : En règle générale, le placage brillant présente une finition miroir, tandis que le placage mat présente une finition satinée.

Rapport coût-efficacité (protection abordable)

Valeur : Le zingage est l'une des méthodes de protection contre la corrosion les plus rentables. Le zinc est beaucoup moins cher que le chromage ou le nickelage et constitue donc un excellent choix pour les composants produits en masse. En outre, le zinc est disponible non seulement en abondance, mais aussi dans des conditions de traitement relativement bon marché, ce qui permet aux fabricants de réduire leurs coûts.

Paramètres techniques :

- Coût par mètre carré : Le coût du zingage varie, mais il est généralement compris entre $0,10 et $0,50 par mètre carré, et ces coûts sont déterminés par la taille de la pièce, l'épaisseur du zingage et la complexité de la pièce.

- Efficacité des processus : Le zingage est rapide et, pour les petites pièces, le temps de traitement dans le bain de zinc est de 15 à 30 minutes.

Résistance à la température

Valeur : Le zingage offre une bonne résistance à la chaleur modérée. Le zinc lui-même commence à se dégrader au-dessus de 200°C à 300°C et les pièces zinguées fonctionnent bien à des températures allant jusqu'à environ 150°C avant de tomber en panne, mais elles ne sont pas adaptées aux exigences de performance à des températures plus élevées, pour lesquelles il convient d'appliquer des revêtements de protection thermique.

Paramètres techniques :

- Température de service maximale : Le zingage standard est typiquement jusqu'à 150°C (302°F).

- Température de dégradation : Lorsqu'il dépasse 200°C (392°F), le zinc commence à se dégrader et n'est plus aussi efficace.

Considérations environnementales

Valeur : Les procédés modernes de zingage sont de plus en plus respectueux de l'environnement, à condition de ne pas utiliser de chrome hexavalent et d'utiliser du chrome trivalent ou des méthodes de passivation. Souvent utilisé en combinaison avec le zinc, le chromage trivalent peut également être utilisé pour améliorer la résistance à la corrosion sans nuire à l'environnement.

Paramètres techniques :

- Alternatives au chrome hexavalent : Le chromage trivalent est conforme à la directive ROHS (Restriction of Hazardous Substances).

- Couche de passivation : Une résistance supplémentaire à la corrosion peut être obtenue par l'ajout de couches de passivation en zinc, qui peuvent être chromatées en bleu ou en jaune.

Types de chromage

L'industrie du zinc moulé sous pression utilise plusieurs techniques de chromage, chacune ayant ses avantages en fonction de l'application requise. Cependant, les types habituels de chromage utilisés pour donner des pièces en zinc moulé sous pression comprennent le chromage décoratif, le chromage dur et le chromage trivalent. Chacun de ces types est expliqué en détail ci-dessous :

1. Chromage brillant (chromage décoratif)

C'est le type de chromage le plus fréquemment utilisé sur les pièces en zinc moulé sous pression à des fins esthétiques. Il offre un chromage décoratif très réfléchissant et brillant qui enrichit l'attrait visuel de la pièce.

Processus :

Généralement, le processus en deux étapes implique un chromage décoratif.

- La première est une couche de nickelage appliquée sur la pièce en zinc moulée sous pression.

- Plus précisément, une fine couche de chrome est appliquée sur la couche de nickel.

Dans les applications décoratives, l'épaisseur de la couche de chrome est généralement de 0,2 à 2 microns. Cette fine couche est suffisante pour obtenir une bonne finition et offre une certaine protection contre la corrosion et l'usure.

Applications :

- Pièces d'ameublement, par exemple pare-chocs, pièces de garniture, entourages de calandre

- Les accessoires tels que les robinets, les poignées de porte, etc. dans la maison

- Biens de consommation (par exemple, matériel de décoration, appareils électroniques)

Avantages :

- Finition très brillante et réfléchissante.

- Résistance à la corrosion pour les composants esthétiques.

- Il donne un aspect visuel durable sans nécessiter beaucoup d'entretien.

2. Chromage dur

La majorité des opérations de chromage dur sont effectuées pour des raisons fonctionnelles et non esthétiques. Les modifications apportées au processus de placage permettent d'obtenir un placage de chrome plus épais et plus résistant, qui est plus dur, plus résistant à l'usure et qui résiste mieux aux températures élevées.

Processus :

- Le chromage dur implique normalement une sorte de couche épaisse de chrome (5 à 50 microns d'épaisseur) appliquée sur la pièce en zinc moulé sous pression.

- Alors que le chromage décoratif nécessite une couche de nickel sous le chromage pour l'adhérence, le chromage dur n'en a pas besoin, mais il peut utiliser une fine couche de cuivre ou de nickel pour l'adhérence.

Applications :

- Composants industriels (par exemple, pistons, cylindres hydrauliques)

- Pièces automobiles à friction élevée (par exemple, arbre à cames, pièces de moteur)

- Rouleaux, moules, arbres (outils et pièces de machines)

Avantages :

- Amélioration de la résistance à l'usure et de la dureté.

- Augmentation de la résistance à la corrosion des pièces soumises à des environnements corrosifs.

- Il est plus performant dans des conditions de contraintes élevées, par exemple dans le moteur automobile ou la chambre de combustion.

3. Chromage trivalent

Le chromage hexavalent est la méthode traditionnelle de placage, mais il existe une nouvelle forme de placage plus propre, le chromage trivalent. Le chrome hexavalent est remplacé par une fine couche de chrome provenant d'une solution saline de chrome trivalent.

Processus :

- Le processus de galvanoplastie est utilisé de la même manière que le chromage traditionnel pour appliquer la solution de chrome trivalent.

- Le placage plus épais est généralement de 0,2 ~ 0,5 microns à des fins décoratives, tandis que pour d'autres applications industrielles, le placage peut même aller au-delà de 1,0 microns.

Applications :

- Pièces automobiles (par exemple, garnitures décoratives, composants intérieurs)

- Biens de consommation (par exemple, accessoires de cuisine et de salle de bains)

- Applications industrielles (par exemple, fixations, systèmes hydrauliques)

Avantages :

- Ne possède pas les propriétés toxiques du chrome hexavalent.

- Il offre une finition brillante et une résistance à la corrosion similaires à celles du chromage traditionnel.

4. Placage de zinc-nickel-cobalt-chrome (placage hybride)

Il s'agit d'un type de chromage plus avancé que le chromage normal, dans lequel le chrome est remplacé par du zinc, du nickel et du cobalt, éléments qui assurent une protection supérieure contre la corrosion, en particulier dans les environnements difficiles. Il s'agit d'appliquer la couche de chrome sur un alliage de nickel et de cobalt afin d'améliorer la durabilité globale et la résistance à l'usure de la pièce.

Processus :

- Un alliage zinc-nickel est appliqué sur la pièce, qui est elle-même plaquée sur la première couche.

- Il est ensuite chromé, ce qui ajoute une couche de protection supplémentaire.

Applications :

- Composants automobiles (par exemple, pièces de suspension, composants de moteur)

- Machines lourdes et équipements industriels

- Pièces exposées à l'eau salée ou à un environnement humide

Avantages :

- Meilleure résistance à la corrosion pour les pièces fonctionnant dans des environnements tels que le sel et l'humidité.

- Amélioration de la résistance à l'usure et au frottement.

- Il s'agit d'une finition plus durable et très résistante.

5. Placage chromé décoratif/mat

Le chromage décoratif est similaire au chromage mat, qui est non réfléchissant, mais avec une finition satinée. Cette finition a un aspect plus uniforme et plus doux que le chromage brillant, mais elle offre les avantages de résistance à la corrosion du chromage.

Processus :

Ce procédé est similaire au chromage décoratif, sauf que la couche de chrome est appliquée, puis la surface est rendue mate par un traitement spécialisé tel que la finition abrasive ou la galvanoplastie contrôlée.

Applications :

- Pièces automobiles intérieures (par exemple, composants du tableau de bord, boutons)

- Les appareils électroniques et électroménagers des utilisateurs qui présentaient une finition moins éclatante ont-ils été appréciés ?

- Pièces utilisées dans le secteur industriel qui ont besoin d'une finition plus basse mais qui doivent être protégées.

Avantages :

- Esthétique plus douce adaptée à des exigences de conception spécifiques.

- Conserve sa résistance à la corrosion et sa durabilité.

- Il vous offre une texture mate unique sans compromettre la performance.

Chromage, pièces en zinc moulées sous pression et outils

Pour réaliser le processus de chromage des pièces moulées en zinc sous pression, quelques outils et équipements sont nécessaires. Ils sont utilisés pour la préparation, le placage et la finition des pièces. Voici un aperçu des outils à utiliser pour le chromage.

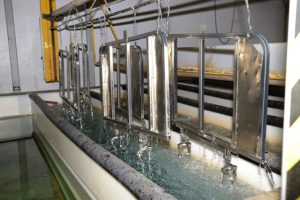

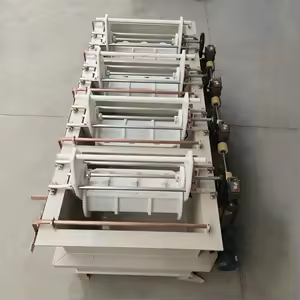

1. Réservoir de placage (Réservoir de galvanoplastie)

Il s'agit du récipient dans lequel se déroule le processus de galvanoplastie, communément appelé cuve de galvanoplastie. Il s'agit d'un support de solution de placage qui contient la solution de placage, telle que l'acide chromique ou la solution de chrome trivalent, et qui sert d'environnement dans lequel le chrome peut être déposé sur la pièce en zinc moulée sous pression.

Outils/Pièces :

- Solution d'électrolyte d'acide chromique (ou de chrome trivalent) (pour le chromage traditionnel ou les options écologiques).

- Si nécessaire, des éléments chauffants sont utilisés pour maintenir la température de la solution à son niveau approprié (45-60°C).

- L'électricité : Une prise électrique est nécessaire pour tirer le courant qui déclenchera la galvanoplastie dans le réservoir.

- Cette opération s'effectue à l'aide d'une anode (un type d'électrode qui agit comme l'électrode positive d'une cellule électrique, telle qu'une électrode de charge métallique), généralement une électrode en platine ou en alliage de plomb, et d'une cathode (la pièce en zinc coulé sous pression qui est plaquée).

Fonction

Une pièce en zinc moulée sous pression est immergée dans la solution et un courant électrique traverse le bain, ce qui entraîne le dépôt d'ions de chrome à la surface de la pièce.

2. Unité d'alimentation (redresseur)

Nous parlons maintenant de l'unité d'alimentation (redresseur) pour la galvanoplastie, qui convertit le courant alternatif (CA) en courant continu (CC) pour la galvanoplastie.

Fonction :

- Le redresseur de courant fournit un courant continu stable et régulier à la cuve de métallisation.

- Le processus électrolytique se produit et le courant entraîne le processus électrolytique dans lequel les ions de chrome se réduisent et se déposent sur la surface de la pièce.

- Il maintient le courant et la tension à un niveau bas afin que l'épaisseur et la qualité du placage atteignent le niveau souhaité.

- En particulier, le chromage a besoin d'un flux d'électricité correct, c'est-à-dire d'un flux régulier, pour que le processus soit couronné de succès.

3. Panier ou tiges d'anode

Le panier ou les tiges anodiques maintiennent le matériau anodique dans le bain de placage. En général, le plomb, le platine ou le graphite sont utilisés comme anode dans le bain de placage, en fonction du type de bain de placage.

Fonction :

- Pendant le placage, l'anode est responsable de la libération d'ions de chrome dans la solution.

- Pendant le placage de la pièce en zinc coulé sous pression, il se dissout dans le bain et devient disponible en tant que source continue pour maintenir le processus de placage.

4. Outil de nettoyage

Pour garantir une bonne adhérence de la couche de chrome, les pièces en zinc moulé sous pression doivent être soigneusement nettoyées avant le début du processus de placage. Ce processus fait appel à plusieurs outils de nettoyage :

Pour garantir une bonne adhérence de la couche de chrome, les pièces en zinc moulé sous pression doivent être soigneusement nettoyées avant le début du processus de placage. Ce processus fait appel à plusieurs outils de nettoyage :

a. Nettoyeur ultrasonique

Les ondes sonores à haute fréquence dans un liquide sont utilisées dans un nettoyeur à ultrasons pour éliminer la saleté, l'huile et d'autres contaminants de la surface des pièces.

Fonction :

- Les contaminants sont éliminés de la surface de la pièce moulée sous pression en douceur par les petites bulles créées par le nettoyeur à ultrasons dans la solution de nettoyage.

- Cette opération est utilisée pour nettoyer les endroits de la pièce qui ne sont pas accessibles à la main, qui sont difficiles à atteindre ou qui sont très complexes avant la métallisation.

b. Bain de trempage acide

Une pratique courante pour graver ou activer la surface de la pièce avant le placage consiste à la plonger dans un bain d'acide.

Fonction :

- L'acide sulfurique ou l'acide chlorhydrique sont généralement utilisés comme acides courants.

- Ce bain d'acide permet d'éliminer les oxydes et toutes les impuretés restantes de la surface de la pièce moulée sous pression afin d'obtenir une bonne fixation de la couche de chrome.

5. Réservoirs de rinçage

Il s'agit de cuves de rinçage dans lesquelles les pièces sont débarrassées de tous les produits chimiques, huiles ou solutions de nettoyage avec lesquels elles sont entrées en contact après le nettoyage, mais avant d'être plongées dans la solution de placage.

Fonction :

- À différents stades, des réservoirs de rinçage à l'eau sont utilisés pour s'assurer qu'aucun résidu d'agent de nettoyage ou de gravure n'est laissé sur la pièce.

- En général, les pièces sont rincées à l'eau DI (déionisée) pour éviter toute contamination ou toute interférence avec le processus de galvanoplastie.

6. Réservoir de nickelage (en option)

Dans de nombreux cas, comme pour l'acier inoxydable, une couche de nickelage est effectuée avant le chromage pour améliorer l'adhérence et la finition en général. Cette étape est réalisée dans la cuve de nickelage.

La cuve de nickelage est semblable à la cuve de chromage, mais elle contient une solution électrolytique de nickel, comme le sulfate de nickel ou le chlorure de nickel.

Fonction :

- Tout d'abord, la pièce est recouverte de nickel afin d'améliorer l'adhérence de la pièce en zinc coulé sous pression avec la couche de chrome.

- Pour obtenir une finition lisse et attrayante, le chromage décoratif nécessite souvent un nickelage.

7. Outils de polissage

Après le placage du chrome, les outils de polissage sont utilisés pour obtenir la finition de la surface. Ces outils peuvent être mécaniques ou manuels, en fonction de la finition souhaitée :

a. Machines à polir

La machine à polir implique l'utilisation d'une roue de polissage qui tourne avec un composé abrasif pour polir la surface chromée.

Fonction :

- Après le placage, le polissage ou le lustrage est effectué pour éliminer les imperfections, lisser la surface et obtenir une finition très brillante.

- Les produits de polissage sont polis à l'aide de disques de polissage en coton, en feutre ou en fibres synthétiques.

b. Tampons abrasifs et draps de polissage

Le polissage manuel s'effectue à l'aide de tampons abrasifs et de chiffons de polissage sur des pièces plus petites ou dans des zones complexes qu'il n'est pas possible d'atteindre avec une machine à polir.

Fonction :

- Ces outils contribuent grandement à l'obtention d'une bonne finition, sans rugosité de surface ni imperfection de chrome pouvant subsister après la galvanoplastie.

- En outre, ils trouvent une utilité à la finition mate lorsqu'une finition non réfléchissante est nécessaire.

8. Jauge d'épaisseur (micromètre)

Après le processus de placage, l'épaisseur de la couche de chromage est mesurée à l'aide d'une jauge d'épaisseur ou d'un micromètre.

Après le processus de placage, l'épaisseur de la couche de chromage est mesurée à l'aide d'une jauge d'épaisseur ou d'un micromètre.

Fonction :

- Il nous aide à nous assurer que la couche de chrome se situe dans la plage appropriée pour l'application souhaitée.

- L'outil vérifie que la couche de chrome est de qualité uniforme et que les modalités de son utilisation uniforme garantissent la résistance à la corrosion et l'aspect souhaités.

9. Moniteurs de température et de pH

Pour garantir les conditions idéales de température, de pH et de solution pour le chromage, des moniteurs de température et des pH-mètres sont utilisés pour contrôler la solution de chromage pendant le processus.

Fonction :

- Le maintien de résultats de métallisation cohérents est très important lorsque des facteurs tels que la température et les niveaux de pH sont concernés.

- Le pH de la solution pour le chromage doit se situer dans une fourchette stricte (généralement de 1,8 à 2,2) pour permettre le dépôt et une bonne brillance.

- La température de la solution est généralement maintenue à environ 45-60°C pour les différents types de placage.

Applications dans l'industrie

Les avantages du placage des composants en zinc moulé sous pression sont utilisés par de nombreuses industries.

Automobile

Le chromage des pièces en zinc moulées sous pression est très souvent utilisé pour ajouter du style, ainsi que pour fournir aux pièces moulées sous pression une mesure supplémentaire de résistance aux débris de la route, à l'humidité et aux changements de température. Plomberie et accessoires de salle de bains.

Le chrome ne se corrode pas et sa surface se nettoie facilement, ce qui lui permet de résister à la corrosion. Il est donc utilisé dans les robinets, les pommeaux de douche et tout ce qui fait partie de la plomberie et de la salle de bains.

Dans l'électronique grand public

Le moulage sous pression du zinc est utilisé pour fabriquer des pièces de précision, qui sont conductrices et durables pour les télécommandes, les chargeurs et les connecteurs, entre autres.

Meubles et articles de décoration

Qu'il s'agisse d'une tirette de tiroir ou d'un luminaire, on peut être sûr que ce type d'objet gardera son éclat pendant des années !

Avantages des pièces moulées sous pression en zinc chromé

1. Durabilité

L'un des principaux avantages des pièces en zinc moulé sous pression qui sont chromées est que l'usure, la corrosion et les dommages physiques auxquels elles sont soumises sont beaucoup plus importants. La pièce est protégée des rayures, de l'oxydation et des piqûres par le chrome.

2. L'esthétique

Il n'y a pas de brillance ou de finition inégalée par le chrome. Même dans des matériaux moins coûteux comme le zinc, il confère un aspect haut de gamme, ce qui en fait un produit de choix pour les consommateurs.

3. Précision

Une grande précision dimensionnelle est possible avec le moulage sous pression du zinc, et un placage supplémentaire permet d'obtenir un produit plus esthétique sans sacrifier les tolérances serrées.

4. Efficacité des coûts

Le zinc est un matériau beaucoup moins cher que l'acier inoxydable ou le laiton, par exemple, mais le chromage lui confère un aspect et des performances de la plus haute qualité pour une fraction du prix.

5. Stabilité environnementale

L'humidité, l'exposition aux UV et les changements de température n'endommagent pas les pièces qui sont correctement plaquées parce qu'elles ont une plus grande résistance à ces éléments que les pièces non plaquées.

Défis et considérations

Bien que ce procédé présente l'avantage de réduire les coûts, le chromage sous pression du zinc présente quelques inconvénients.

Porosité de surface

Les pièces de zinc moulées sous pression sont poreuses. Sans une couche intermédiaire g correctement choisie, la pièce peut se boursoufler pendant la métallisation.

Compatibilité

Tous les alliages de zinc ne sont pas chromatés avec le même succès. Certaines formulations doivent être soumises à un certain processus pour éviter l'écaillage et la fissuration pendant l'emballage et l'expédition.

Conformité environnementale

Les réglementations environnementales ont incité les entreprises à remplacer les procédés traditionnels au chrome hexavalent par le chrome trivalent. Ils sont plus sûrs, mais des différences d'aspect et de performance peuvent être constatées. Coût du rejet

Un taux de rejet élevé rend le contrôle de la qualité important, car une mauvaise préparation de la surface ou des techniques de galvanoplastie peuvent en être la cause.

Contrôle de la qualité de la métallisation du zinc moulé sous pression

- Les fabricants devront investir dans les éléments suivants pour garantir une pièce chromée en zinc moulée sous pression de haute qualité.

- Placage après inspection de la surface, puis nettoyage par grenaillage à l'air comprimé pour l'inspection finale de la surface.

- La fiabilité de l'application uniforme est confirmée par des tests d'épaisseur.

- Pour vérifier la liaison des couches, des tests d'adhérence

- Essais de résistance à la corrosion, tels que les essais au brouillard salin

- Les erreurs et la cohérence entre les lots sont réduites grâce à l'automatisation, aux salles blanches et aux contrôles chimiques avancés utilisés par des fournisseurs fiables.

L'avenir des pièces moulées sous pression en zinc chromé

L'importance croissante accordée à la résistance à la corrosion, à la conception des produits et à la durabilité des alliages va stimuler la demande de chromage et de pièces en zinc moulées sous pression. L'industrie évolue rapidement en raison de l'apparition de nouvelles techniques de placage et de nouveaux substituts écologiques au chrome traditionnel.

En outre, les innovations en matière de galvanisation et de moulage sous pression permettent aujourd'hui de développer des revêtements hybrides qui combinent les meilleures caractéristiques du chrome avec des aspects antimicrobiens ou anti-traces de doigts, caractéristiques qui n'existent pas avec le chrome. Ces caractéristiques sont particulièrement importantes dans le domaine des soins de santé et dans d'autres catégories de produits de consommation à fort contact.

Conclusion

Par chromage moulage sous pression du zinc Il offre le meilleur des deux mondes : une grande précision et un faible coût de fabrication, le tout enveloppé d'une finition de qualité supérieure et d'une performance durable. Le processus nécessite une expertise et un contrôle de qualité intensifs, mais les pièces qui en résultent sont très courantes dans les applications industrielles requises en termes d'esthétique, de résistance à la corrosion et de fiabilité mécanique.

En décrivant les avantages, les défis et les meilleures pratiques du chromage du zinc moulé sous pression, les fabricants peuvent fabriquer des produits de meilleure qualité et plus durables qui se distinguent sur un marché concurrentiel. La capacité à tirer parti du zinc moulé sous pression et du chrome en fait l'un des piliers de la production dans l'industrie moderne d'aujourd'hui, car on ne peut pas se tromper, qu'il s'agisse d'une pièce fonctionnelle ou d'un élément décoratif.

FAQs :

1 : Quelle est la raison du chromage des pièces en zinc moulées sous pression ?

Les pièces en zinc moulé sous pression sont particulièrement améliorées par le chromage, car ce revêtement leur permet d'avoir une meilleure durabilité de surface, une meilleure résistance à la corrosion et un meilleur aspect pour l'automobile, l'électronique ou les applications décoratives.

2 : Comment le zinc moulé sous pression est-il chromé ?

Il nettoie la pièce, applique une petite couche de cuivre ou de nickel, la recouvre de nickel pour la rendre résistante à la corrosion, puis applique une très fine couche de chrome pour la faire briller et la rendre plus dure.

3. Quels sont les défis posés par le placage des pièces en zinc moulé sous pression ?

Les défis à relever sont la porosité de la surface et le souci d'une bonne adhérence entre les couches, ainsi que ceux liés au processus traditionnel de chromage lui-même, en particulier sur le plan environnemental.

4) Quelle est la durée du processus de chromage sur les pièces en zinc moulé sous pression ?

Avec un bon entretien, la durée de vie d'un travail de chromage est de 5 à 10 ans, voire plus, en fonction de son exposition à l'environnement et de la qualité du processus de chromage.

0 commentaires