L'aluminium est l'un des matériaux les plus adaptables et les plus respectueux de l'environnement, qui est devenu extrêmement populaire dans l'architecture moderne, la conception de produits et l'ingénierie industrielle. Dans la longue liste des traitements de surface, on peut distinguer l'aluminium anodisé, qui est durable, attrayant et écologique. Le processus d'anodisation offre un degré de protection et une qualité visuelle qu'il est difficile d'égaler avec d'autres options, qu'il s'agisse de revêtements extérieurs, de finitions intérieures ou de pièces de précision. La spécification de l'aluminium anodisé est un processus crucial d'assurance des performances, de durabilité et de respect des normes du projet qui peut être pris en charge correctement par les architectes, les ingénieurs et les fabricants.

Cet article traite de la science, des utilisations, des avantages et des recommandations des finitions anodisées. Il décrit également le mécanisme de la anodisation de l'aluminiumL'objectif est d'identifier les caractéristiques de l'aluminium anodisé et les pratiques appropriées pour choisir les spécifications appropriées des matériaux anodisés à utiliser dans divers projets et dans diverses industries.

Qu'est-ce que l'aluminium anodisé ?

L'aluminium anodisé est le type d'aluminium soumis à la procédure d'anodisation, au cours de laquelle une réaction électrochimique augmente la couche d'oxyde naturel. Ce procédé durcit la surface, la rendant résistante à la corrosion et à l'usure et durable. L'anodisation est également utilisée pour teinter le métal en plusieurs couleurs, avec des avantages en termes de protection et d'ornementation.

En voici la répartition :

- Couche d'oxyde naturel : Lorsqu'il est exposé à l'air, l'aluminium crée naturellement une fine couche d'oxyde. Celle-ci le protège contre la corrosion, mais la troisième couche est assez fine.

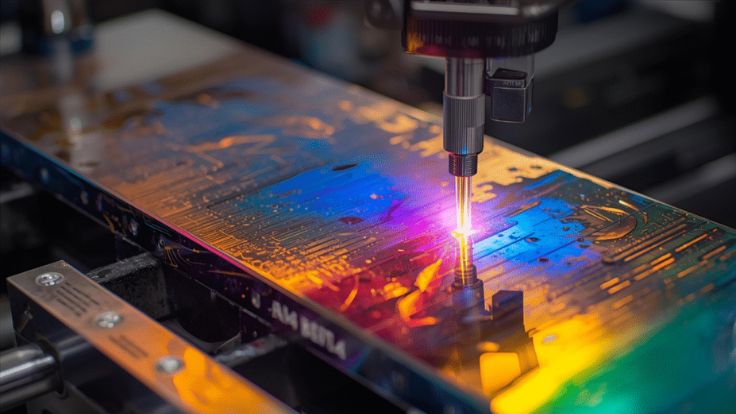

- Procédé d'anodisation : Dans l'anodisation, un électrolyte sous forme d'acide est utilisé pour baigner les pièces d'aluminium et un courant électrique est appliqué. Cela rend la couche d'oxyde sur la surface épaisse et dure.

- Sortie : La surface devient plus dure et plus résistante à la corrosion et peut être teintée dans n'importe quelle couleur avant d'être scellée.

Aluminium anodisé Caractéristiques

- Durabilité - plus dur et plus résistant aux rayures que l'aluminium brut.

- Résistance à la corrosion - très résistant à la rouille, aux intempéries et aux produits chimiques.

- Choix de couleurs - peuvent être laissés dans leur argent naturel ou être teints dans n'importe quelle couleur.

- Durabilité - il est respectueux de l'environnement et l'aluminium peut être entièrement recyclé.

Utilisations courantes

- Construction des cadres de fenêtres et de la façade.

- Produits électroniques destinés aux consommateurs (téléphones, ordinateurs portables).

- Voitures et composants automobiles.

- Articles de cuisine et décoration d'intérieur

En bref : L'aluminium anodisé est un aluminium standard rendu plus solide, plus durable et plus attrayant.

Comprendre le processus d'anodisation

L'anodisation est un processus naturel qui augmente la couche d'oxyde naturelle sur l'aluminium. Contrairement aux revêtements ou aux peintures, qui recouvrent la surface, l'anodisation modifie la surface pour qu'elle devienne une partie du métal de base. Cela signifie que la finition ne se décollera pas, ne s'écaillera pas et ne s'effritera pas avec le temps.

Dans la procédure d'anodisation de l'aluminium, le composant est immergé dans une solution électrolytique et traversé par un courant électrique. La surface de l'aluminium est liée aux ions d'oxygène, ce qui produit une structure poreuse qui peut être scellée ou teintée. La finition obtenue améliore la résistance à la corrosion et donne une surface qui peut être utilisée pour des traitements colorés.

Pour les professionnels qui travaillent à la spécification de l'aluminium anodisé, la chose importante à savoir est que la couche d'aluminium anodisé est mesurée en microns. Les niveaux d'épaisseur peuvent varier en fonction de l'utilisation, à savoir, en finition décorative intérieure, 5-10 microns, ou en extérieur architectural, soumis aux conditions climatiques, 20-25 microns.

Propriétés des matériaux de l'aluminium anodisé

Lorsque les concepteurs et les ingénieurs choisissent un matériau tel que l'aluminium anodisé, ils optent pour la solidité, la beauté et la durabilité. L'augmentation de la couche d'oxyde présente les avantages suivants :

Résistance à la corrosion

La surface anodisée empêche la rouille, l'eau salée et les polluants, ce qui permet de l'utiliser à l'extérieur.

Durabilité

Grâce à sa surface rugueuse, l'aluminium anodisé peut éviter les rayures et l'abrasion, et il est donc plus performant que la plupart des finitions peintes.

Stabilité des couleurs

La surface poreuse peut recevoir des colorants pour produire des finitions résistantes aux UV et durables.

Respect de l'environnement

L'anodisation de l'aluminium ne nécessite pas de composés organiques volatils nocifs, et l'aluminium lui-même est très recyclable.

Légèreté et polyvalence

La légèreté inhérente à l'aluminium, combinée à des capacités de surface accrues, lui permet d'être utilisé dans l'aérospatiale et l'électronique grand public.

Ces connaissances aideront les parties prenantes à faire le bon choix en spécifiant l'aluminium anodisé lors de la réalisation des projets.

Matériaux dans l'anodisation de l'aluminium

Métal de base : Aluminium et ses alliages

Le matériau le plus important pour l'anodisation est l'aluminium lui-même. L'aluminium pur (série 1000) est utilisé pour obtenir des finitions claires et brillantes ; il est donc mieux adapté aux applications décoratives et architecturales. L'anodisation des alliages aluminium-magnésium (série 5000) et des alliages aluminium-magnésium-silicium (série 6000) est également possible, ce qui permet d'obtenir des couches d'oxyde solides et lisses. Ces alliages sont couramment utilisés dans la construction de façades, de cadres de fenêtres et de pièces industrielles. En revanche, les alliages des séries 2000 et 7000, qui contiennent du cuivre ou du zinc, peuvent s'anodiser avec des résultats moins prévisibles, donnant souvent des finitions plus sombres ou irrégulières.

Solutions d'électrolytes

Le bain du processus d'anodisation nécessite un électrolyte acide. Le plus couramment utilisé est l'acide sulfurique, qui est efficace, durable et économique. Dans le cas d'une finition spéciale, il est possible d'appliquer de l'acide oxalique ou de l'acide phosphorique, mais ces derniers ne sont pas très courants.

Courant électrique

L'électricité est l'un des éléments importants du processus. Le passage du courant dans le bain transforme la surface de l'aluminium en augmentant la couche d'oxyde naturel qui la recouvre, la rendant plus résistante à la corrosion et plus dure.

Colorants et pigments

Pour obtenir des couleurs décoratives, la surface de l'oxyde poreux est enrichie à l'aide de colorants ou de sels métalliques, puis scellée. Cela offre de nombreuses possibilités de finition, que ce soit dans des tons doux ou des couleurs vives.

Agents de scellement

La dernière procédure fait appel à des agents de scellement tels que l'eau chaude ou l'acétate de nickel. Ce traitement bloque les ouvertures microscopiques de la couche anodisée, emprisonnant la couleur et augmentant la résistance à la corrosion.

Propriétés mécaniques de l'aluminium anodisé

- Dureté - Les finitions anodisées peuvent avoir une dureté aussi faible qu'environ 250 HV (anodisation chromique) ou aussi élevée que 600 HV (anodisation dure). Cela rend la surface plus résistante que l'acier inoxydable dans certains cas.

- Résistance à l'usure - Les couches anodisées dures résistent aux forces de glissement et d'abrasion, ce qui permet de les utiliser dans les engrenages, les pistons et les pièces aérospatiales.

- Force d'adhésion - La couche d'oxyde fait partie de la base de l'aluminium et ne s'écaille donc pas comme dans le cas d'une peinture ou d'un revêtement.

- Propriétés de frottement - Les surfaces anodisées dures peuvent être lubrifiées, de sorte que les coefficients de frottement peuvent descendre jusqu'à 0,2, ce qui les rend particulièrement efficaces dans le mouvement des pièces mécaniques.

Caractéristiques électriques et thermiques

- Isolation électrique : La couche anodisée est non conductrice (diélectrique) et donc utile pour les boîtiers électroniques et l'isolation.

- Stabilité thermique : Les revêtements thermoconducteurs sont stables jusqu'à 500 °C ou plus, après quoi ils commencent à se détériorer.

- Dissipation de la chaleur : Les surfaces anodisées continuent de convenir aux puits de chaleur et aux systèmes de transfert de chaleur, car l'aluminium ne perd pas sa conductivité naturelle.

Normes et contrôle de la qualité

Si les industries utilisent de l'aluminium anodisé, le processus est soumis à des normes strictes :

- ISO 7599 - Décrit les spécifications de l'anodisation à l'acide sulfurique pour un usage industriel.

- MIL-A-8625 - Norme militaire définitive de type I (chromique), de type II (sulfurique) et de type III (anodisation à couche dure).

- Qualanod - Le label international d'anodisation architecturale qui garantit l'uniformité de la finition des revêtements, des fenêtres et des applications structurelles.

Le respect de ces normes permet d'obtenir un revêtement dont l'épaisseur, le scellement et la stabilité de la couleur sont identiques pour tous les projets.

Résistance chimique

L'aluminium anodisé résiste bien à la corrosion :

- Eau de mer et marine.

- Rayonnement UV

- Acides et alcalis doux

Néanmoins, il n'est pas totalement résistant aux solutions alcalines fortes ou aux acides concentrés, qui peuvent attaquer la couche d'oxyde.

Types d'anodisation de l'aluminium

Anodisation à l'acide chromique (type I)

La première technique est l'anodisation à l'acide chromique, qui est principalement appliquée dans les domaines de l'aérospatiale et de la défense. La couche formée est relativement fine par rapport aux autres procédés, généralement de quelques microns. Elle n'est pas aussi durable, mais elle offre une grande résistance à la corrosion et des tolérances dimensionnelles serrées, qui sont essentielles pour les pièces de précision.

Anodisation à l'acide sulfurique (type II)

Il s'agit de la forme d'anodisation la plus répandue, appliquée à l'architecture, à l'automobile et aux biens de consommation. Les couches d'oxyde formées par l'anodisation à l'acide sulfurique sont généralement plus épaisses que celles formées par l'acide chromique, entre 5 et 25 microns. L'anodisation est économique et le résultat est une finition durable qui peut être facilement colorée à l'aide de teintures, ce qui la rend très polyvalente.

Anodisation à couche dure (Type III)

La couche dure (ou anodisation dure) est réalisée en présence d'acide sulfurique à basse température et à haute densité de courant. Elle forme des couches nettement plus épaisses, de l'ordre de 25 à 150 microns, qui leur confèrent une résistance élevée à l'usure, une grande dureté et une protection contre la corrosion. L'aérospatiale, l'équipement militaire et l'équipement industriel sont des produits typiques de l'anodisation dure.

Anodisation couleur intégrale

La coloration est obtenue au cours du processus d'anodisation à l'aide d'électrolytes spécialement conçus à cet effet. Contrairement aux finitions teintées, la couleur est incorporée dans la couche anodisée elle-même, ce qui lui confère une bonne durabilité et une bonne résistance à la décoloration. Cette technique est typique des panneaux architecturaux et des applications extérieures.

Anodisation à l'acide phosphorique

L'anodisation à l'acide phosphorique est principalement utilisée dans l'aérospatiale et les applications de collage pour obtenir une surface très poreuse. Les pores augmentent la capacité d'adhérence des peintures, des produits d'étanchéité ou des adhésifs au lieu de leur donner une finition décorative.

Anodisation à l'acide borique-sulfurique

Il s'agit d'un remplacement plus écologique de l'anodisation à l'acide chromique. Il produit des films plus fins tout en offrant une bonne protection contre la corrosion, et devient très populaire dans les industries qui recherchent des procédés chimiques plus sûrs.

Comparaison technique des types d'aluminium anodisé

Voici un tableau comparatif technique des principaux types d'anodisation de l'aluminium, comprenant les valeurs réelles d'épaisseur du revêtement, la dureté, la porosité et les applications typiques.

Tableau : Comparaison technique des types d'aluminium anodisé

| Type d'anodisation | Électrolyte utilisé | Épaisseur du revêtement (µm) | Dureté (HV - Vickers) | Porosité | Capacité de couleur | Applications courantes |

| Type I - Anodisation à l'acide chromique | Acide chromique (30-50 g/L) | 0,5 - 7 µm | ~250 HV | Faible | Limité (gris/opaque) | Pièces aérospatiales, composants de précision, protection contre la corrosion, où la tolérance dimensionnelle est critique |

| Type II - Anodisation à l'acide sulfurique | Acide sulfurique (150-300 g/L) | 5 - 25 µm | 300-350 HV | Modéré | Excellent (large gamme de teintures) | Architecture, garnitures automobiles, biens de consommation, boîtiers électroniques |

| Type III - Anodisation à couche dure (Hardcoat Anodizing) | Acide sulfurique, basse température, courant élevé | 25 - 150 µm | 400-600 HV | Faible | Limitée (généralement gris foncé/noir) | Aérospatiale, militaire, machines industrielles, pistons, engrenages |

| Anodisation couleur intégrale | Acide sulfurique modifié + acides organiques | 10 - 25 µm | 300-350 HV | Modéré | Ombres intégrées bronze/noir | Panneaux architecturaux, revêtement extérieur |

| Anodisation à l'acide phosphorique | Acide phosphorique (100-200 g/L) | 5 - 10 µm | ~250 HV | Élevée (grande taille des pores) | Non décoratif | Collage d'adhésifs, applications d'étanchéité dans l'aérospatiale |

| Anodisation à l'acide borique-sulfurique (BSAA) | Mélange acide borique + acide sulfurique | 2 - 10 µm | ~250-300 HV | Faible | Limitée | Aérospatiale (remplacement du type I pour des raisons environnementales) |

L'épaisseur du revêtement, la dureté et la chimie du processus sont toutes quantitatives dans ce tableau, et c'est pourquoi il est technique et orienté vers l'ingénierie.

Applications industrielles

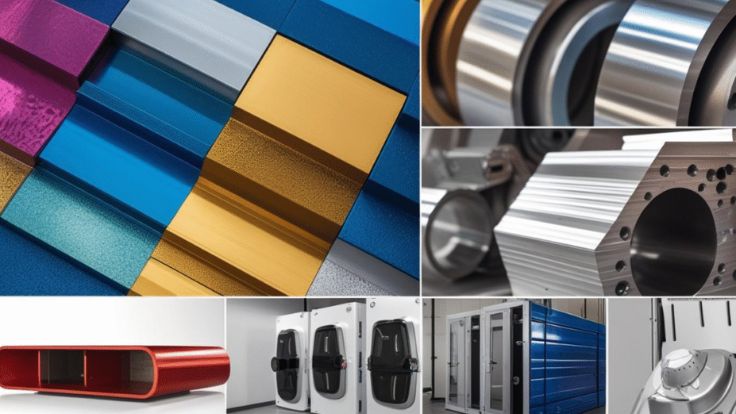

Applications architecturales

L'aluminium anodisé est un élément populaire de l'architecture, que ce soit sous la forme de façades de gratte-ciel ou de systèmes de murs-rideaux. Il a un aspect classique en raison de sa brillance métallique, et il est durable. L'aluminium anodisé utilisé dans les revêtements extérieurs, les brise-soleil et les éléments de toiture est un aspect mis en avant par les architectes, qui affirment qu'il s'agit d'un élément qui nécessite peu d'entretien et qui est également esthétique.

Design d'intérieur

À l'intérieur, l'anodisation de l'aluminium permet aux concepteurs de créer des finitions qui s'inscrivent dans la modernité. Les surfaces anodisées sont utilisées pour les mains courantes, les cadres de fenêtres, les panneaux muraux et les pièces de mobilier, et sont choisies en raison de leur douceur et de leur manque de résistance aux empreintes digitales et aux rayures.

Automobile et aérospatiale

L'utilisation des caractéristiques de légèreté de l'aluminium anodisé dans les véhicules et les avions est inestimable. Les renforts structurels, les pièces de garniture et les boîtiers sont quelques-uns des composants pour lesquels le processus d'anodisation accroît la résistance à la corrosion.

Électronique grand public

Qu'il s'agisse de smartphones ou d'ordinateurs portables, finitions anodisées ont un aspect haut de gamme. Dans ce cas, cependant, une spécification correcte de l'aluminium anodisé garantit que les produits peuvent fonctionner à la fois en termes de durabilité et d'aspect lisse souhaité par les consommateurs finaux.

Lignes directrices pour la spécification de l'aluminium anodisé.

Lors de la définition de l'aluminium anodisé, les spécialistes doivent être attentifs aux normes de l'industrie et aux exigences du projet. Plusieurs considérations sont importantes :

Épaisseur du revêtement anodique

- Utilisations intérieures : 5-10 microns.

- Utilisation extérieure : 20-25 microns.

Sélection des couleurs

L'argent ordinaire est naturel, mais on peut le teindre dans une large gamme de couleurs. Les spécifications éliminent les cas où les lots d'aluminium anodisé varient en couleur.

Type de finition

La finition peut être mate, brossée ou brillante. La question est de savoir ce qui est le plus important, l'esthétique ou la fonctionnalité.

Qualité des scellés

L'étanchéité est importante pour la prévention des taches et l'amélioration de la résistance. Les contrats et les commandes de matériaux doivent spécifier une étanchéité de haute qualité.

Normes et certification

Les normes d'anodisation de l'aluminium sont proposées par des organisations telles que l'Association de l'aluminium et Qualanod. La citation de ces normes assure l'uniformité et la fiabilité entre les fournisseurs.

L'avenir de l'aluminium anodisé

L'avenir de l'anodisation de l'aluminium est prometteur grâce à des innovations telles que la nanotechnologie, la stabilisation des couleurs et les revêtements intelligents. Les concepteurs recherchent des finitions qui présentent à la fois les qualités classiques de l'anodisation et des avantages supplémentaires tels que l'autonettoyage ou l'antimicrobien.

La tendance mondiale à la construction durable garantit également que le "matériau en aluminium anodisé" restera sur la liste des matériaux préférés dans les décennies à venir.

À propos de GC Precision Mold

GC Precision Mold est une entreprise réputée dans le domaine de l'outillage de précision, de la conception de moules et des solutions de fabrication avancées. L'entreprise fournit des moules et des composants de haute performance en accordant une attention toute particulière à la qualité, à l'innovation et à la satisfaction du client. Elle se consacre à une grande variété d'industries : produits automobiles, produits aérospatiaux, produits électroniques et produits de consommation. Grâce aux technologies les plus modernes et à un savoir-faire talentueux, GC Precision Mold garantit la précision, la durabilité et l'efficacité de tous ses projets. L'entreprise s'engage à s'améliorer continuellement, à adopter des pratiques durables et à respecter les délais de livraison ; c'est pourquoi ses clients lui font confiance en tant que partenaire commercial fiable sur le marché mondial qui exige les normes les plus élevées en matière d'ingénierie et de moulage de précision.

Conclusion

L'anodisation de l'aluminium est un processus qui transforme un métal complexe et mou en l'un des matériaux les plus solides, les plus durables et les plus esthétiques du marché actuel. Pour les professionnels, la spécification de l'aluminium anodisé n'est pas seulement une mesure technique, mais aussi une promesse de qualité, de durabilité et de respect de l'environnement.

En connaissant les caractéristiques du matériau aluminium anodisé, les normes industrielles et en comprenant ses avantages par rapport aux finitions concurrentes, les architectes, les ingénieurs et les fabricants peuvent faire des choix plus judicieux, avantageux à la fois pour leurs projets et pour l'environnement.

Avec le développement constant des industries, une seule chose est évidente : l'aluminium anodisé n'est pas seulement un matériau du présent, mais aussi un fondement de l'avenir de la conception durable et de l'industrie manufacturière.

Foire aux questions (FAQ)

Qu'est-ce que l'aluminium anodisé ?

L'aluminium anodisé est un aluminium dont la couche d'oxyde naturelle a été augmentée électrochimiquement pour la rendre plus épaisse. Cela permet d'augmenter la résistance à la corrosion, la dureté de la surface et d'utiliser des finitions décoratives dans une multitude de couleurs.

Quels sont les principaux avantages de l'anodisation de l'aluminium ?

Les principaux avantages sont la durabilité accrue, la résistance aux rayures, l'absence d'UV et de corrosion, la longévité de la couleur et le respect de l'environnement. Il est couramment utilisé dans les bâtiments, les véhicules, les avions et les articles ménagers.

Quelles sont les industries les plus susceptibles d'utiliser l'aluminium anodisé ?

L'aluminium anodisé pour l'aérospatiale est utilisé dans la construction (composants structurels, cadres de fenêtres, revêtements, etc.), l'aérospatiale (composants structurels), l'automobile (pièces de garniture), l'électronique grand public (téléphones, ordinateurs portables) et les machines industrielles.

Quelle est la particularité de GC Precision Mold ?

GC Precision Mold se concentre sur l'ingénierie de précision, la haute technologie et la fabrication de moules sur mesure. Elle fournit des moules et des composants de haute performance, d'une grande précision, d'une grande durabilité et d'une grande efficacité dans divers secteurs d'activité.

GC Precision Mold propose-t-il des solutions utilisant l'aluminium anodisé ?

Oui. En utilisant des matériaux modernes, tels que l'aluminium anodisé, GC Precision Mold produit un outillage sur mesure, des moules et des pièces de haute qualité répondant à des normes de performance élevées.

0 commentaires