Les composants automobiles légers en aluminium apparaissent déjà comme une marque de fabrique dans la conception de la nouvelle génération. Au cours des dix premières années de son utilisation courante, l'aluminium est devenu bien plus qu'un produit de substitution. Il constitue désormais le principe fondamental des automobiles contemporaines à haut rendement et à hautes performances.

Les automobilistes, les constructeurs automobiles et les responsables de la protection de l'environnement exigent davantage d'innovations pour réduire les émissions de gaz carbonique, améliorer la longévité et la sécurité. Les caractéristiques clés de l'aluminium, telles que la légèreté, la non-corrosion et la formabilité, sont uniques et font des produits AL la solution parfaite.

Le terme "composants automobiles en aluminium léger" a pris une place prépondérante dans tous les laboratoires d'ingénierie, de conception et les usines de fabrication de la planète. Ce changement est l'une des étapes importantes du développement des véhicules.

La science derrière la montée en puissance de l'aluminium dans l'ingénierie automobile

Les avantages scientifiques de l'aluminium remodèlent la conception automobile grâce à des gains de résistance, de durabilité et de performance.

Composition et résistance des matériaux

Lors de la production de voitures, les alliages d'aluminium ne sont pas des métaux tendres comme on pourrait le supposer pour les feuilles d'aluminium utilisées à la maison. Les alliages d'aluminium actuels sont des mélanges d'aluminium avec du magnésium, du silicium et du zinc, ce qui donne des matériaux dont la résistance à la traction rivalise avec celle de l'acier, pour un poids de 30 à 40 Mgw. C'est l'un des facteurs clés qui permettent aux composants automobiles légers en aluminium de devenir l'un des piliers de l'industrie automobile.

Avantages de la réduction du poids

Dans une voiture, tout est influencé par le poids, qu'il s'agisse de l'accélération, de la tenue de route, du freinage ou de la consommation de carburant. Le remplacement de l'acier lourd par des pièces en aluminium peut réduire le poids d'un véhicule jusqu'à 500 livres ou plus, selon le véhicule. Les pièces légères en aluminium peuvent être considérées comme la solution au problème de l'efficacité énergétique, car même une diminution de 10 % de la masse du véhicule peut augmenter l'économie de carburant de 8 %.

Pourquoi les constructeurs automobiles privilégient-ils l'aluminium léger ?

Les principaux constructeurs automobiles donnent la priorité à l'aluminium pour réduire le poids, améliorer l'efficacité et atteindre les objectifs de développement durable.

Amélioration de l'efficacité énergétique

L'arithmétique de base est la suivante : les véhicules légers consomment moins d'énergie. L'utilisation d'éléments en aluminium permet de réduire de plusieurs centaines de kilos le poids total du véhicule, ce qui contribue à une meilleure efficacité énergétique. Cela signifie qu'il y aura moins de visites à la pompe et une économie à long terme.

Accélération et performances accrues

L'une des questions qui vous a traversé l'esprit est de savoir pourquoi les voitures de sport sont rapides et réactives. L'une des principales raisons est la perte de poids. Les composants en aluminium sont associés à :

- Accélération plus rapide

- Meilleure tenue de route

- Amélioration générale des performances de conduite.

Le sac à dos ressemble à une valise lourde, mais la différence se fait sentir dès le premier coup d'œil.

Réduction des émissions

Alléger les véhicules pour réduire la consommation de carburant, ce qui diminue directement les émissions de CO2. Les progrès réalisés dans l'utilisation de l'aluminium dans l'industrie automobile pour maintenir des normes de performance élevées tout en respectant les réglementations environnementales strictes en font un matériau écologique pour les transports du 21e siècle et un catalyseur majeur pour l'avenir des voitures vertes.

Amélioration de la sécurité

Réduire la probabilité de collision en aidant à absorber l'énergie de l'impact mieux que l'acier, s'il est bien conçu. Les structures en aluminium sont conçues pour se déformer de manière prévisible, ce qui empêche la protection des occupants en minimisant la force d'impact et la fiabilité des cabines. Dans la conception automobile contemporaine, l'aluminium est un élément crucial et la plupart des constructeurs adoptent ce matériau en raison de sa capacité à intégrer la sécurité, la performance et l'efficacité dans la conception d'un véhicule.

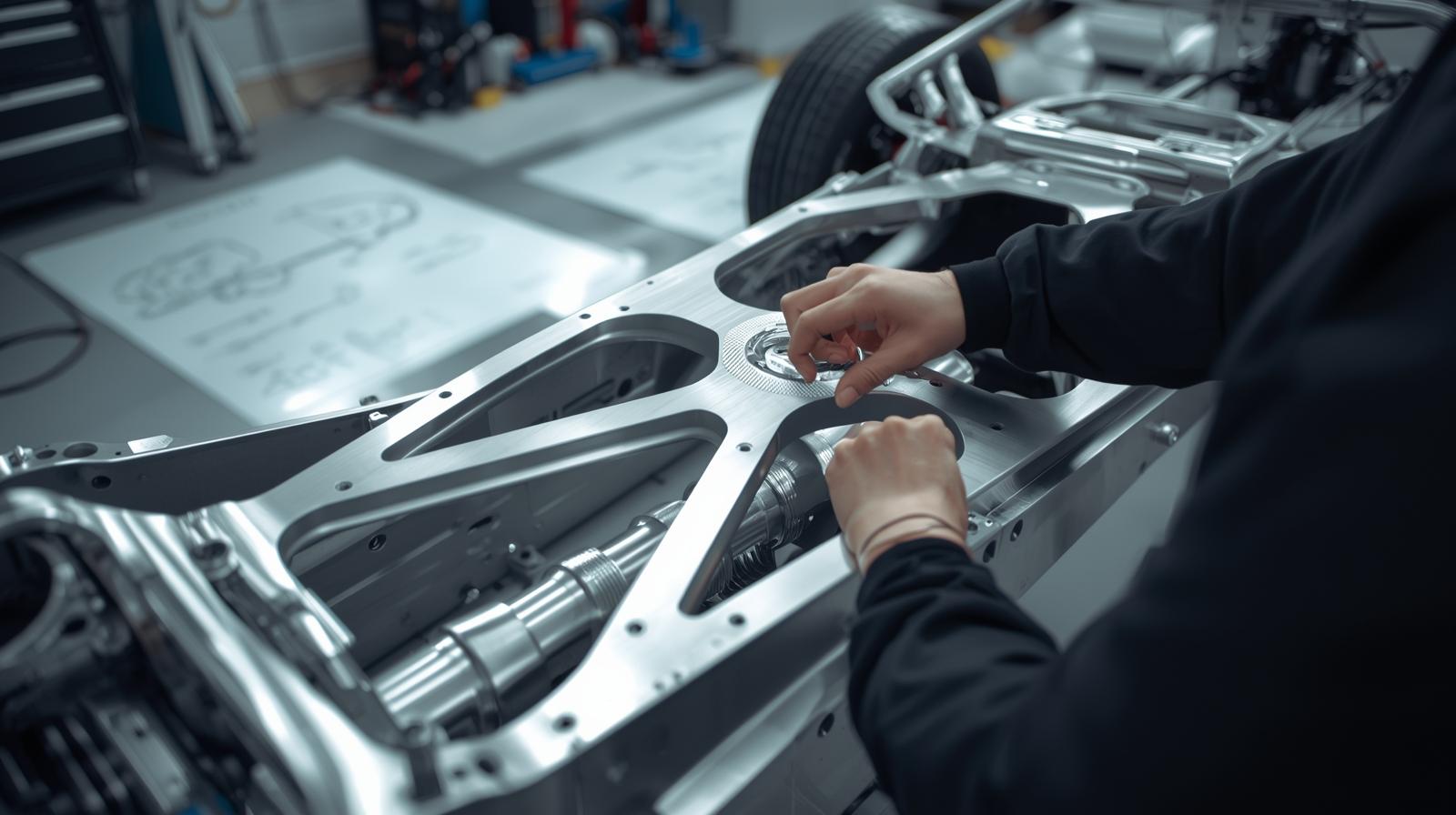

Amélioration de l'intégrité structurelle.

Ils offrent une grande intégrité structurelle grâce à la capacité anticorrosion inhérente à l'aluminium. L'utilisation du châssis et de la structure de la carrosserie garantit une plus grande résistance que les structures en acier, ce qui augmente la durée de vie de la voiture et son potentiel de vente. C'est la raison pour laquelle l'aluminium est un choix intelligent en matière d'investissement pour les fabricants et les consommateurs, avec des performances à long terme, une durabilité et des économies de coûts, et il favorise l'innovation dans le secteur automobile dans le monde.

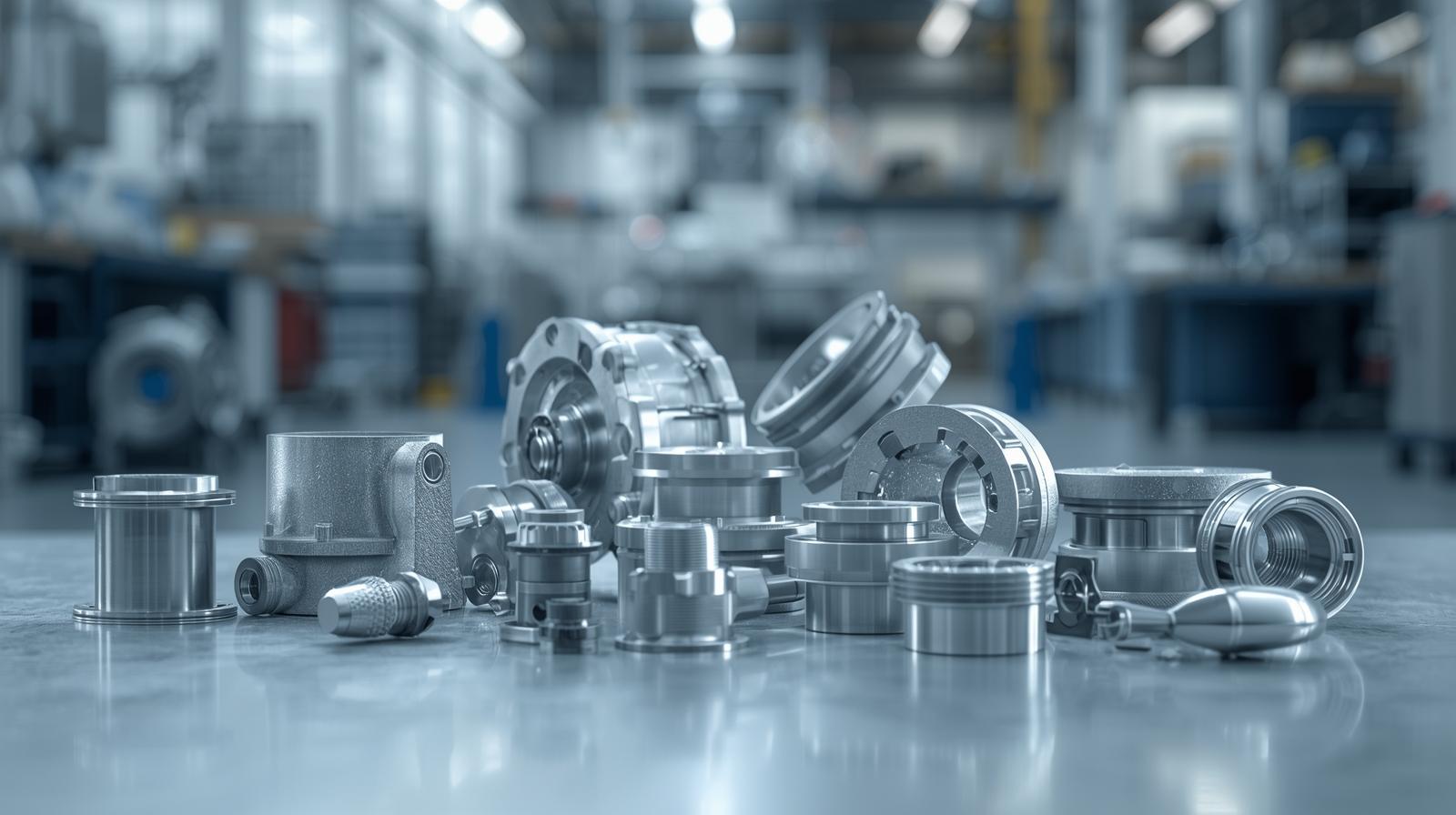

Principaux composants en aluminium utilisés dans les voitures

Les composants automobiles en aluminium, tels que les moteurs, les roues et les panneaux, améliorent les performances, l'efficacité et la durabilité.

Panneaux et cadres de carrosserie

Les tôles d'aluminium sont utilisées pour fabriquer des pièces automobiles légères, notamment des capots, des portes, des couvercles de coffre et des châssis entiers, qui offrent une meilleure résistance aux chocs et permettent d'économiser du carburant. Pour atteindre les objectifs de réduction du poids des véhicules, les exigences de sécurité et les performances durables, les constructeurs automobiles utilisent les structures en aluminium sans compromettre la durabilité à long terme et les capacités de conduite.

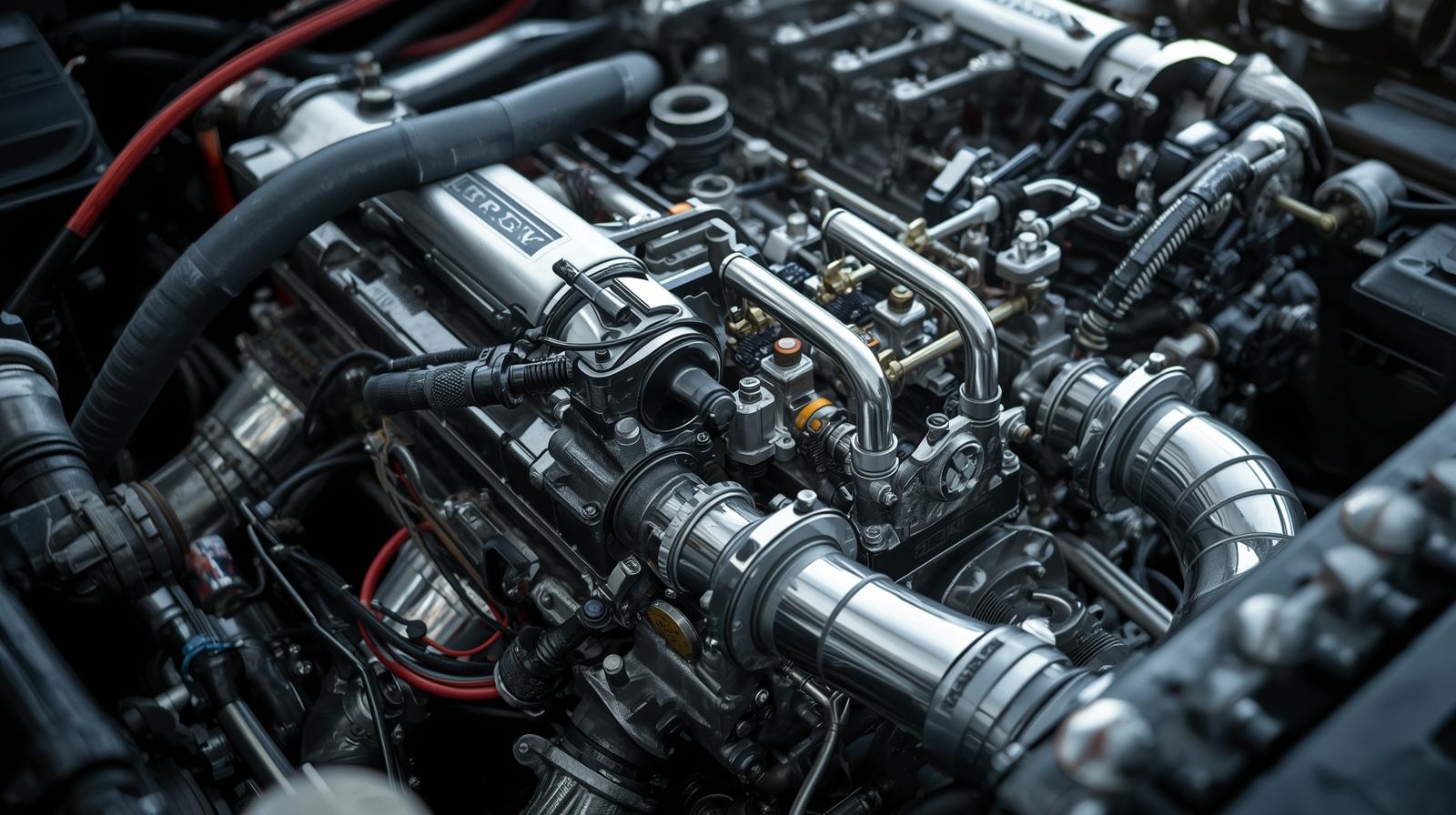

Roues, freins et pièces de transmission

Les pièces automobiles en aluminium sont petites afin de minimiser la masse en rotation, comme les roues, les freins et les boîtiers de transmission, ce qui améliore l'accélération et l'efficacité. Les jantes en aluminium propres ajoutent de l'élégance et le rapport résistance/poids les rend durables. Elles sont donc nécessaires dans les voitures modernes, non seulement en termes de performance et de sécurité, mais aussi d'économie de carburant.

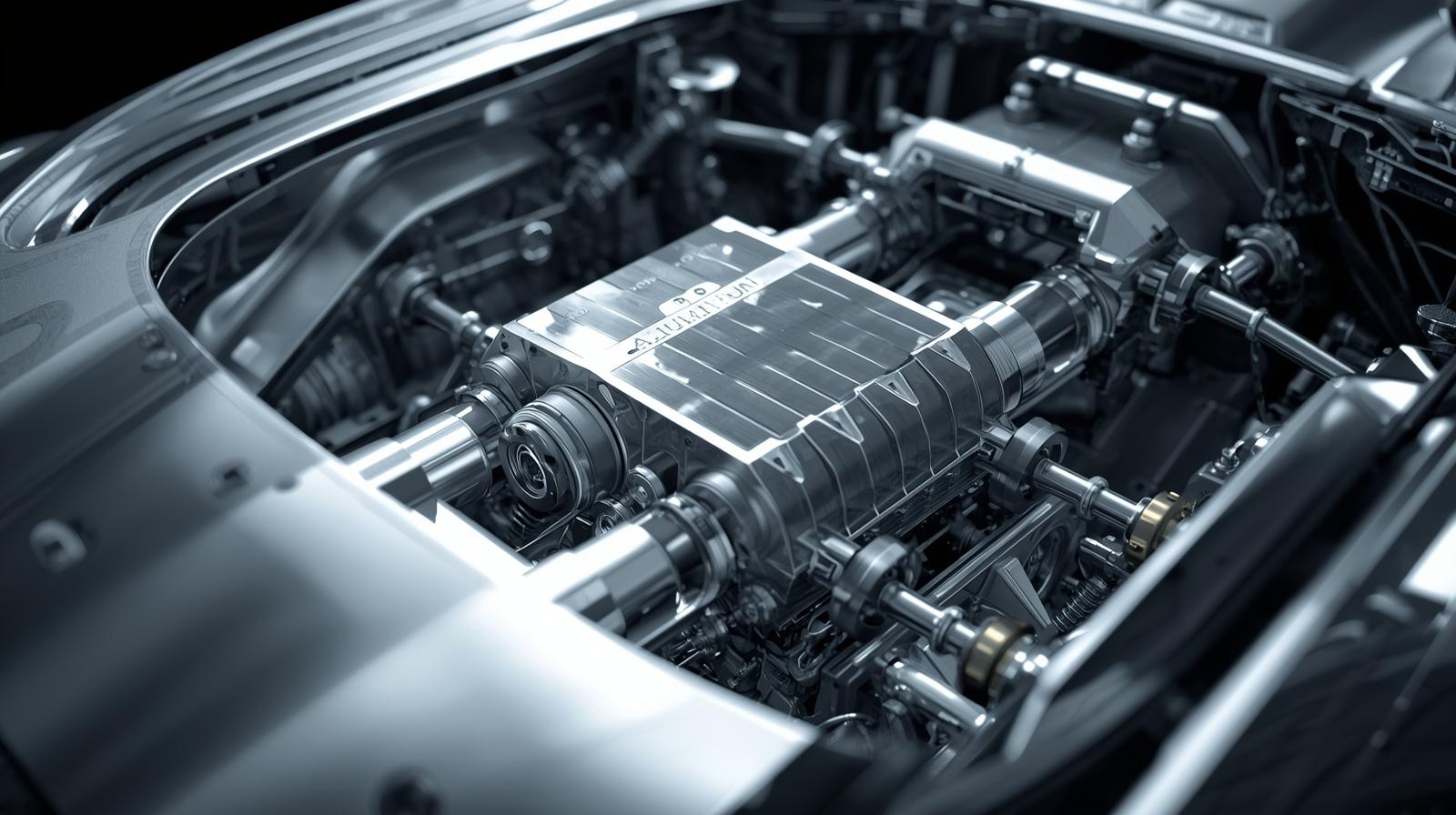

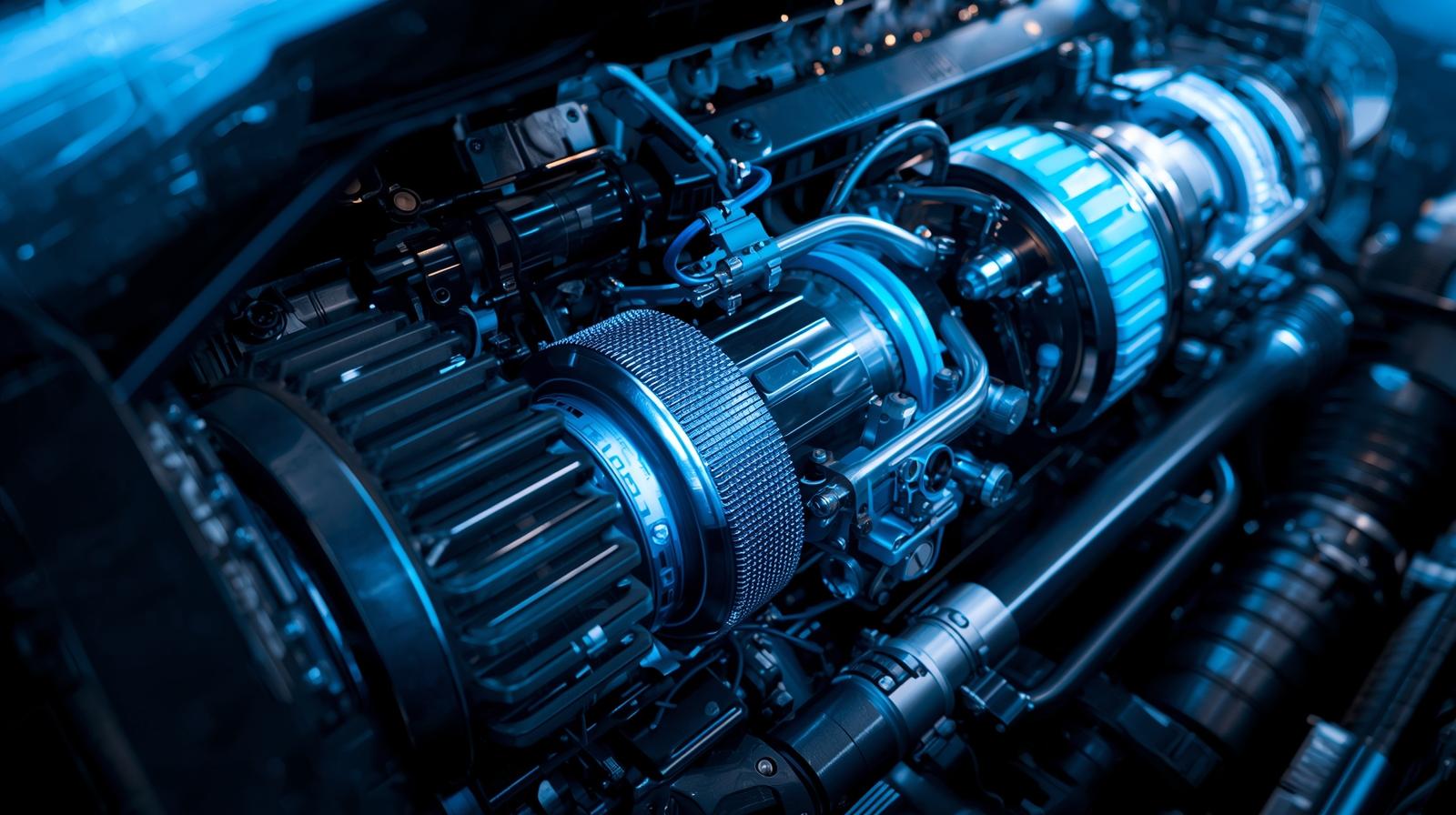

Blocs moteurs

Les blocs moteurs en aluminium réduisent le poids, améliorent l'efficacité et soutiennent l'ingénierie des véhicules durables.

Les blocs moteurs fabriqués avec des composants légers en aluminium permettent de réduire le poids du véhicule sans compromettre sa solidité. La dissipation de la chaleur est bien assurée par l'aluminium, ce qui permet aux moteurs de rester plus froids, d'augmenter leur durée de vie et d'améliorer leurs performances. C'est un rapport entre longévité et contrôle thermique qui rend les blocs-moteurs en aluminium essentiels à la création d'automobiles à haut rendement et durables.

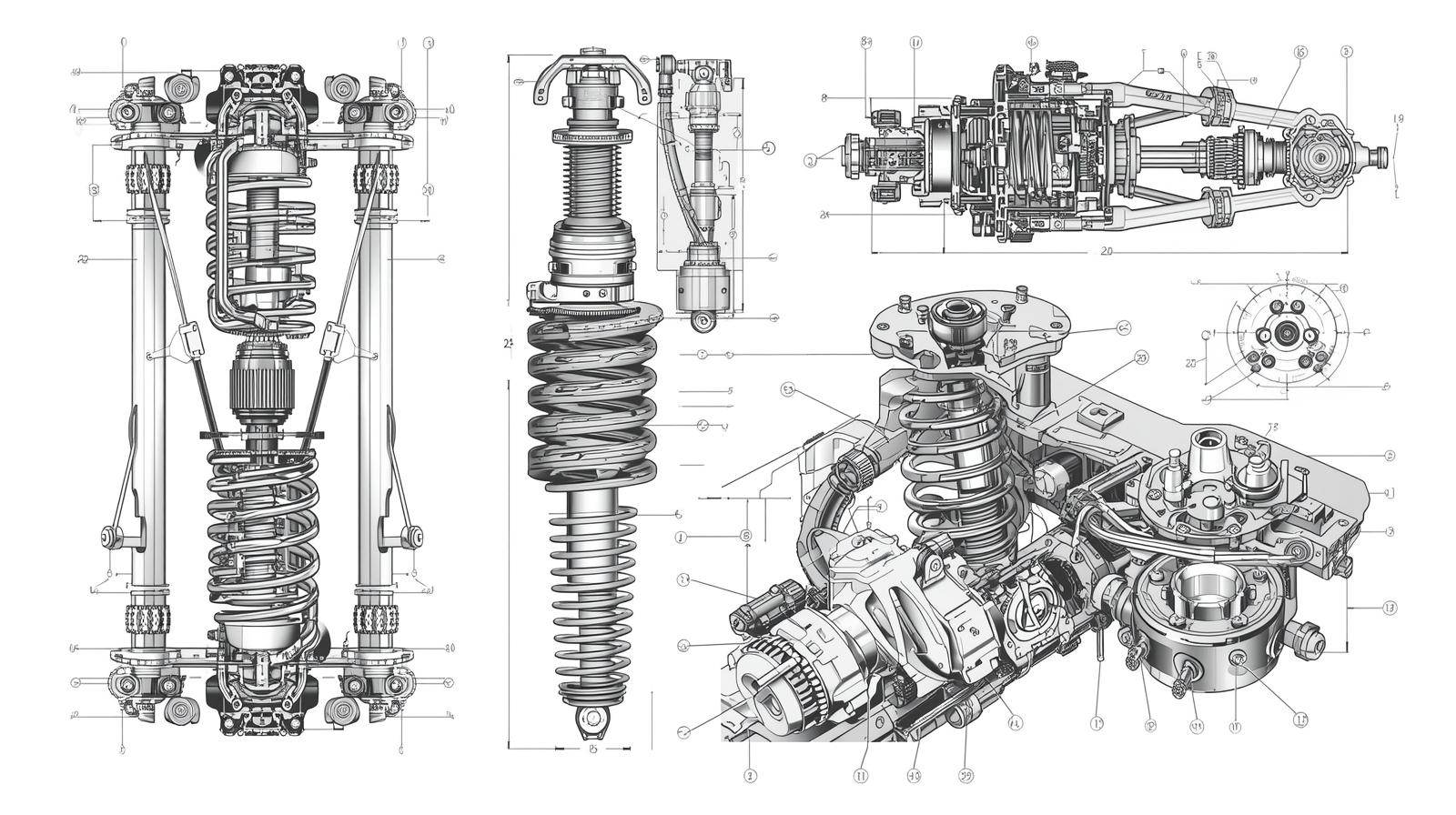

Systèmes de suspension

Les systèmes de suspension en aluminium améliorent la stabilité, réduisent le poids et augmentent l'efficacité de la conduite.

Les composants automobiles légers en aluminium, tels que les bras de commande, les rotules et les traverses, réduisent la charge dans la suspension, ce qui améliore la maniabilité et le confort de conduite. La réduction du poids permet d'améliorer la réactivité et la stabilité des véhicules et garantit une meilleure expérience de conduite, tout en favorisant l'efficacité énergétique et le développement de voitures respectueuses de l'environnement.

Panneaux de carrosserie

L'aluminium ou les pièces légères de la voiture qui s'appliquent aux capots, aux portes, aux toits et aux couvercles de coffre contribuent à accroître l'économie de carburant et la maniabilité. C'est le poids réduit qui rend les voitures en aluminium plus faciles à transporter et c'est là que l'idée de durabilité a des raisons d'être, ce qui donne aux constructeurs automobiles une autre opportunité sérieuse de produire des voitures efficaces, sûres et à la mode.

Comment l'aluminium renforce la sécurité

Capacités d'absorption des chocs

Les composants plus légers des voitures produites grâce à l'utilisation d'aluminium léger s'avéreront beaucoup plus efficaces pour l'absorption des chocs, car ils permettent de disperser efficacement l'énergie de l'impact. Cela permet de sauver les passagers puisque l'habitacle est sécurisé et que les risques de blessures sont minimisés. La sécurité, l'efficacité et la durée de vie de l'aluminium s'avèrent très importantes pour les constructeurs automobiles, qui sont obligés d'utiliser ce matériau dans la conception des voitures ainsi que dans leur fabrication actuelle et durable.

Maintien de l'intégrité structurelle

Leur structure est dure par rapport à leur perte de poids. Cette intégrité assure la stabilité des automobiles, réduit le niveau de flexion de la carrosserie lors de la création de plis brusques, ou lors de déplacements à très grande vitesse, et accélère. La qualité de l'aluminium qui gagne la faveur des constructeurs automobiles est le fait qu'il est capable d'équilibrer extrêmement bien les performances, la sécurité et l'efficacité d'un côté sous la forme de modèles durables qui sont réactifs mais aussi respectueux de l'environnement et qui répondent aux exigences actuelles de l'innovation automobile.

Comparaison entre l'aluminium et l'acier

Comparaison de l'aluminium et de l'acier pour la construction automobile : poids, durabilité, coût et impact écologique.

Différences de poids

Il s'agit d'aluminium et le poids du métal est environ trois fois inférieur à celui de l'acier. Cette réduction radicale de la taille des véhicules permet d'améliorer l'économie de carburant, la dynamique et les performances. Les constructeurs comptent également sur l'utilisation de l'aluminium pour produire des véhicules moins chers et plus légers qui répondront à l'objectif de durabilité, réduiront les émissions de carbone et amélioreront les compétences de conduite sans interférer avec la sécurité et le cycle de vie.

Solidité et durabilité

L'alliage d'aluminium contemporain rivalise avec l'acier en termes de solidité, mais il présente une grande flexibilité et une résistance à la corrosion. Ce mélange garantit la durabilité des véhicules dans des situations stressantes tout en minimisant le poids. Les constructeurs automobiles apprécient également le fait que l'aluminium offre un équilibre entre la robustesse et l'efficacité des véhicules, ce qui le rend viable pour la conception d'automobiles durables et performantes qui sont respectueuses de l'environnement.

Résistance à la corrosion

L'aluminium possède par nature une couche protectrice d'oxyde qui empêche la rouille et augmente la durée de vie d'un véhicule tout en réduisant les frais d'entretien. En effet, l'aluminium est résistant à la corrosion et reste structurellement intact au fil du temps, ce qui rend l'aluminium souhaitable dans l'industrie automobile. Les constructeurs trouvent qu'il est très pratique d'utiliser l'aluminium en raison de sa robustesse, de sa durabilité et de sa capacité à fournir des performances durables par rapport aux conceptions en acier conventionnelles.

| Aspect | Aluminium | Acier |

|---|---|---|

| Différences de poids | Il pèse environ un tiers de l'acier, ce qui réduit la masse du véhicule et améliore le rendement énergétique, la maniabilité et les performances globales. | Plus lourd, il augmente la masse du véhicule, ce qui réduit l'efficacité et l'agilité par rapport à l'aluminium. |

| Solidité et durabilité | Les alliages modernes rivalisent avec l'acier en termes de résistance, offrant une flexibilité et une résistance à la corrosion supérieures tout en réduisant le poids. | Solide et durable, mais moins flexible, plus lourd et plus enclin à la corrosion au fil du temps. |

| Résistance à la corrosion | La couche d'oxyde naturel empêche la rouille, prolongeant la durée de vie, réduisant les coûts d'entretien et améliorant la valeur à long terme. | Susceptibles de rouiller en l'absence de revêtement protecteur, ce qui entraîne un entretien plus important et une durée de vie plus courte. |

Comment les composants automobiles légers en aluminium améliorent-ils l'efficacité énergétique ?

Les pièces automobiles en aluminium réduisent le poids des véhicules, améliorent l'économie de carburant et favorisent une ingénierie respectueuse de l'environnement.

Moins de charge, plus de kilométrage

Ils réduisent le poids total des véhicules, qui consomment moins d'énergie pour se propulser, et améliorent également le rendement énergétique. L'aluminium est le matériau que les constructeurs automobiles utilisent au maximum pour augmenter les performances tout en veillant à la durabilité. Ce matériau a donc un rôle majeur à jouer dans l'augmentation du kilométrage et la conception de voitures respectueuses de l'environnement.

Impact sur les performances des véhicules hybrides et électriques

Ils sont importants pour les voitures hybrides et électriques, car une réduction du poids du châssis augmente l'autonomie et l'efficacité de la batterie. La prochaine génération de plates-formes de véhicules électriques nécessitera la légèreté et la résistance de l'aluminium, ce qui contribuera à promouvoir l'innovation durable et à améliorer les performances de la mobilité électrique actuelle.

Avantages en termes de coûts des composants en aluminium

Les pièces automobiles en aluminium réduisent les coûts de fabrication, améliorent l'efficacité et permettent aux constructeurs automobiles de réaliser des économies à long terme.

Économies de fabrication

L'avantage d'utiliser des composants automobiles légers en aluminium est qu'ils permettent de réduire les coûts de fabrication grâce à des méthodes de production de masse sophistiquées. L'emboutissage et le formage efficaces de l'aluminium coûtent moins cher aux usines et constituent donc un élément bon marché et durable utilisé par les constructeurs automobiles lorsqu'ils recherchent la performance, la durabilité et l'efficacité à long terme de la conception moderne des voitures.

Valeur à long terme du véhicule

Les composants automobiles légers en aluminium résistent facilement à la corrosion et permettent aux véhicules de durer plus longtemps. Cette efficacité augmente les frais de revente et d'entretien quotidien, ce qui réduit les frais de réparation tout au long de la vie. Le constructeur automobile et les conducteurs disposent ainsi d'une alternative rentable qui améliore la durabilité, les performances et la propriété globale à long terme d'un véhicule.

Défis et limites de l'aluminium dans les voitures

Difficultés de réparation

Composants automobiles légers en aluminium sont plus difficiles à réparer que l'acier et nécessitent des instruments spécialisés et de grands professionnels. Toutefois, la longévité et les performances de l'aluminium compensent généralement ces problèmes, tant pour les constructeurs automobiles que pour les automobilistes qui souhaitent un retour sur investissement à long terme.

Production Besoins en énergie

Les entreprises peuvent recycler les pièces automobiles qui sont légères et fabriquées en aluminium, mais l'extraction de l'aluminium à partir de matières premières consomme de l'énergie. Heureusement, les installations mondiales commencent à adopter le processus de raffinage de l'énergie verte, ce qui garantit que la fabrication de produits en aluminium devient plus respectueuse de l'environnement, tout en contribuant à l'avancement du développement automobile écologique et en réduisant les répercussions sur l'environnement.

Des coûts initiaux plus élevés

Les composants automobiles légers en aluminium sont coûteux au départ par rapport à l'acier. Néanmoins, les constructeurs considèrent que l'investissement est rentable, car les avantages de l'aluminium se traduisent par des performances à long terme, des performances et une durabilité qui améliorent les performances globales du véhicule et sa valeur.

L'avenir des composants automobiles légers en aluminium

Les composants légers en aluminium façonneront l'avenir de la conception automobile en termes d'efficacité et de durabilité.

Innovations dans la technologie des alliages

Composants automobiles légers en aluminium développent la technologie des alliages qui offre plus de résistance et moins de poids. Lorsqu'elles seront utilisées dans un plus grand nombre de pièces des véhicules, ces inventions permettront aux constructeurs automobiles de remplacer l'acier, ce qui améliorera l'efficacité, la sécurité et le développement durable. L'aluminium ne peut être supprimé de la conception automobile actuelle et des performances respectueuses de l'environnement en raison de ses alliages plus résistants et plus lourds.

Demande croissante sur le marché des véhicules électriques

À mesure que le processus d'adoption des véhicules électriques prend de l'ampleur, ils deviennent de plus en plus essentiels. La légèreté des cadres est une caractéristique du poids élevé des cadres, qui améliore l'autonomie des batteries, l'efficacité et l'innovation durable. Les constructeurs automobiles doivent se conformer aux exigences de performance qui pourraient être fournies avec l'aide de l'aluminium et définir la prochaine génération de plates-formes de véhicules électriques et l'avenir de la mobilité respectueuse de l'environnement.

Innovations dans le domaine des alliages d'aluminium

L'amélioration de la qualité des alliages d'aluminium permet d'obtenir des pièces plus résistantes, plus légères et plus adaptables dans le domaine de l'ingénierie automobile. En relevant les normes, les chercheurs permettent encore aux fabricants d'épargner l'acier dans davantage de domaines, afin de rendre les processus plus efficaces et plus durables. Ces innovations rendent l'avenir de l'innovation automobile dépendant de l'aluminium.

Tendances et prévisions du secteur

Les tendances dans l'industrie automobile indiquent que de plus en plus d'entreprises se tournent vers l'utilisation de l'aluminium dans leur fabrication afin de se concentrer sur la durabilité et les coûts des opérations. La légèreté de l'aluminium améliore l'efficacité, ce qui est fondamental dans les voitures hybrides et électriques. Avec l'augmentation du nombre de véhicules électriques, les conceptions en aluminium seront de plus en plus utilisées, ce qui favorisera l'innovation et influencera l'avenir de la mobilité verte.

Conclusion

Les conceptions automobiles modernes transforment l'industrie de l'ingénierie automobile grâce à la révolution des composants automobiles en aluminium léger qui améliorent les performances, les économies de carburant, la durabilité et la sécurité. Avec la prédominance des voitures électriques dans l'industrie automobile, le produit de l'aluminium augmentera à un niveau encore plus élevé. Le matériau de demain est l'aluminium, car il est plus solide, plus léger et plus économique à long terme, de sorte que les constructeurs automobiles du monde entier profiteront de l'innovation, de l'efficacité et de la mobilité respectueuse de l'environnement.

FAQ

Pourquoi les pièces en aluminium des voitures, moins chères, sont-elles supérieures à l'acier ?

Les composants en aluminium sont moins chers et ne se corrodent pas. Ils sont aussi durables que l'acier dans la plupart des applications automobiles, voire plus.

La fabrication de l'aluminium rend-elle les véhicules plus sûrs ?

Oui. Les modèles en aluminium peuvent absorber l'énergie d'impact davantage que les modèles en acier traditionnel lorsque le métal est travaillé correctement.

Est-il plus coûteux de réparer les voitures en aluminium ?

Ils en sont capables, car un équipement et une pratique spécifiques sont obligatoires pour réparer un aluminium.

Les voitures électriques peuvent-elles utiliser des produits en aluminium ?

Pratiquement tous les véhicules électriques sont des produits à base d'aluminium, d'une manière ou d'une autre, car l'optimisation de l'autonomie de la batterie repose en grande partie sur la réduction du poids.

Les matériaux en aluminium sont-ils respectueux de l'environnement ?

L'aluminium peut être recyclé à 100 % et le recyclage consomme 5 % de l'énergie nécessaire à la production primaire.

L'acier dans l'automobile, c'est fini ?

Pas complètement. Les deux matériaux coexisteront, et l'aluminium s'imposera pour les composants structurels légers.

0 commentaires