Imaginez que vous conduisiez votre voiture sur l'autoroute et que son fonctionnement soit plus souple, plus long et qu'elle puisse supporter les conditions les plus difficiles sans même transpirer. Telle est la magie de la production sophistiquée dans l'industrie automobile. Ayant travaillé sur le terrain en tant qu'ingénieur expérimenté avec plus de 20 ans dans l'industrie, j'ai été témoin des effets de l'innovation en matière de production de pièces sur la performance des véhicules. Aujourd'hui, nous avons plongé dans les meilleurs composants de moteur moulés sous pression qui transforment la fiabilité automobile. Il ne s'agit pas seulement de réduire les dépenses, ces composants étroitement sculptés sont conçus pour résister à la chaleur, à la pression et à l'usure, ce qui n'est pas le cas des autres technologies. Le moulage sous pression est l'un des fondements de la conception actuelle des moteurs, car il permet aux fondateurs de découper des formes délicates qui ne peuvent être remplacées par aucune autre technologie.

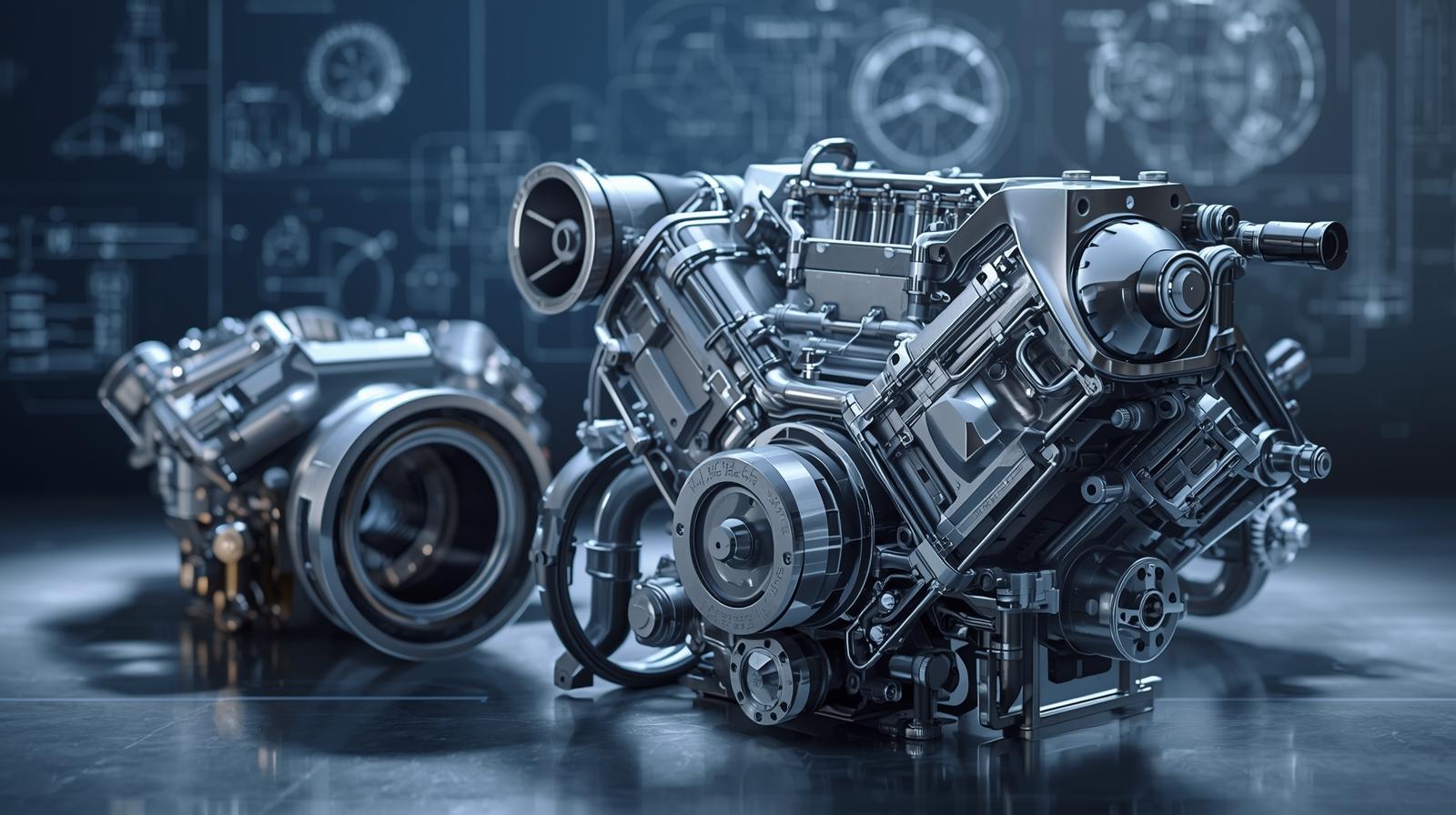

Qu'est-ce qu'un composant de moteur moulé sous pression ?

Les éléments de moteur moulés sous pression sont des pièces produites à l'aide d'un processus d'injection à haute pression dans lequel le métal en fusion est injecté dans un moule pour produire des formes complexes. Il s'agit d'une approche idéale pour l'industrie automobile, car les composants légers mais solides peuvent facilement s'intégrer dans les assemblages de moteurs. Imaginez que vous fassiez un gâteau mais que vous remplaciez la pâte par des alliages tels que l'aluminium ou le magnésium. Le résultat ? Des composants non seulement durables, mais aussi résistants à la corrosion et aux contraintes thermiques. Dans les moteurs, toutes ces pièces englobent la structure de base jusqu'aux carters auxiliaires, qui ont également été conçus pour rationaliser les performances. Pourquoi les constructeurs automobiles les apprécient-ils ? Tout d'abord, le moulage sous pression permet d'obtenir des tolérances serrées, ce qui signifie que les pièces peuvent être fabriquées avec des ajustements par encliquetage, sans usinage supplémentaire. Cela permet d'économiser du temps d'assemblage et de réduire les causes possibles de défaillance.

Le processus de moulage sous pression : Un aperçu rapide

Afin d'évaluer ces éléments, il est préférable de connaître leur processus de production. Le processus de moulage sous pression commence par la fusion d'alliages métalliques dans un four métallique, qui a généralement une température de plus de 1200 degrés Fahrenheit lorsqu'il s'agit d'aluminium. Après la fusion, le métal est introduit dans un moule (ou matrice) en acier sous une forte pression, généralement de 20 000 psi. Le matériau est ainsi pressé dans toutes ses fissures, formant des caractéristiques détaillées telles que des canaux de refroidissement ou des supports de montage en une seule pression. La pièce peut ensuite être refroidie et solidifiée, puis éjectée, découpée et parfois traitée thermiquement pour accroître sa résistance. Les contrôles de qualité permettent d'éviter toute porosité et tout défaut susceptible d'entraîner des fissures dues aux contraintes du moteur. Il existe deux types de moulage sous pression : le moulage sous haute pression (HPDC), où la pièce est mince, et le moulage sous basse pression, où la pièce est épaisse. Le moulage sous haute pression a été largement utilisé dans les moteurs en raison de sa vitesse et de sa précision. Au cours de ma carrière, j'ai géré des lignes de moulage sous pression où une équipe équipée d'une seule machine était capable de fabriquer des centaines de composants en une heure. Cette évolutivité réduit les coûts mais ne compromet pas ses normes élevées qui ont un effet direct sur la fiabilité de l'automobile en raison de la réduction des écarts de fabrication.

Principaux avantages des composants de moteur moulés sous pression dans la conception automobile

Composants de moteur moulés sous pression offrant résistance, légèreté, efficacité, précision et fiabilité dans la conception automobile

Composants de moteur moulés sous pression bénéficient d'une multitude d'avantages qui ont un impact positif direct sur la durée de vie des véhicules. C'est la raison pour laquelle ils changent la donne.

Construction légère

Les composants en aluminium moulé sous pression ont permis d'économiser 30 % du poids du moteur par rapport aux pièces en fer, ce qui se traduit par une plus grande économie de carburant et une charge de travail minimale pour les autres systèmes.

Rapport résistance/poids supérieur

Ces composants sont capables de résister à des pressions et des températures élevées sans se déformer grâce à la microstructure dense qui est coulée.

Excellente gestion thermique

La chaleur ne s'accumule pas dans les métaux tels que l'aluminium, car les métaux dissipent la chaleur.

Résistance à la corrosion

Les revêtements sur les alliages et les propriétés des matériaux empêchent la rouille et d'autres formes d'usure chimique, ce qui convient aux moteurs sensibles aux huiles, aux liquides de refroidissement et aux gaz d'échappement.

Une production rentable

La production de masse réduit également les coûts unitaires et permet au constructeur automobile de gagner plus d'argent sur la conception générale.

Principaux composants de moteurs moulés sous pression qui améliorent la fiabilité

Les meilleures pièces de moteur moulées qui font fureur en matière de fiabilité automobile. Je vais vous indiquer les meilleures d'entre elles, détailler leurs fonctions et vous expliquer pourquoi elles sont incontournables.

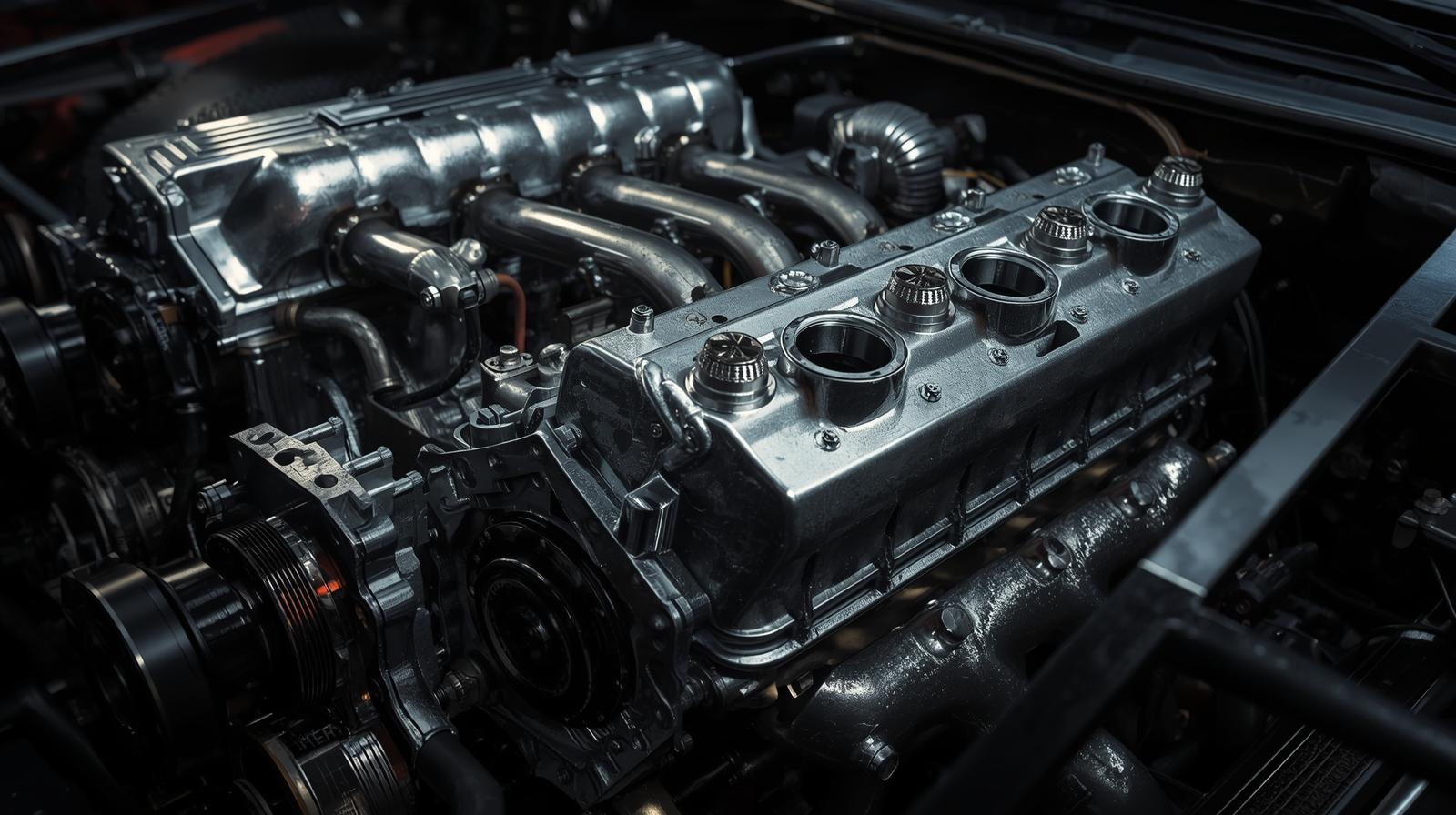

Blocs moteurs : Les fondements de la puissance

Blocs moteurs conçus pour assurer la résistance structurelle, la durabilité et les performances des véhicules modernes

Le bloc moteur constitue le cœur de tout moteur, avec les cylindres, le vilebrequin et d'autres éléments internes importants logés dans le bloc moteur. Les blocs en aluminium moulé sous pression sont également très demandés, car la plupart des voitures actuelles utilisent de la fonte. Pourquoi la fonte ? Les chemises d'eau et les passages d'huile intégrés améliorent le refroidissement. Cette conception élimine les problèmes de dilatation thermique, ce qui évite les fuites et le maintien de la pression lors de la compression. Dans les véhicules performants, tels que BMW ou Ford, les blocs moulés sous pression sont ajoutés, ce qui permet de maintenir un poids plus faible, d'améliorer les performances et la vitesse et d'éviter que le moteur ne surchauffe pendant la conduite à vive allure.

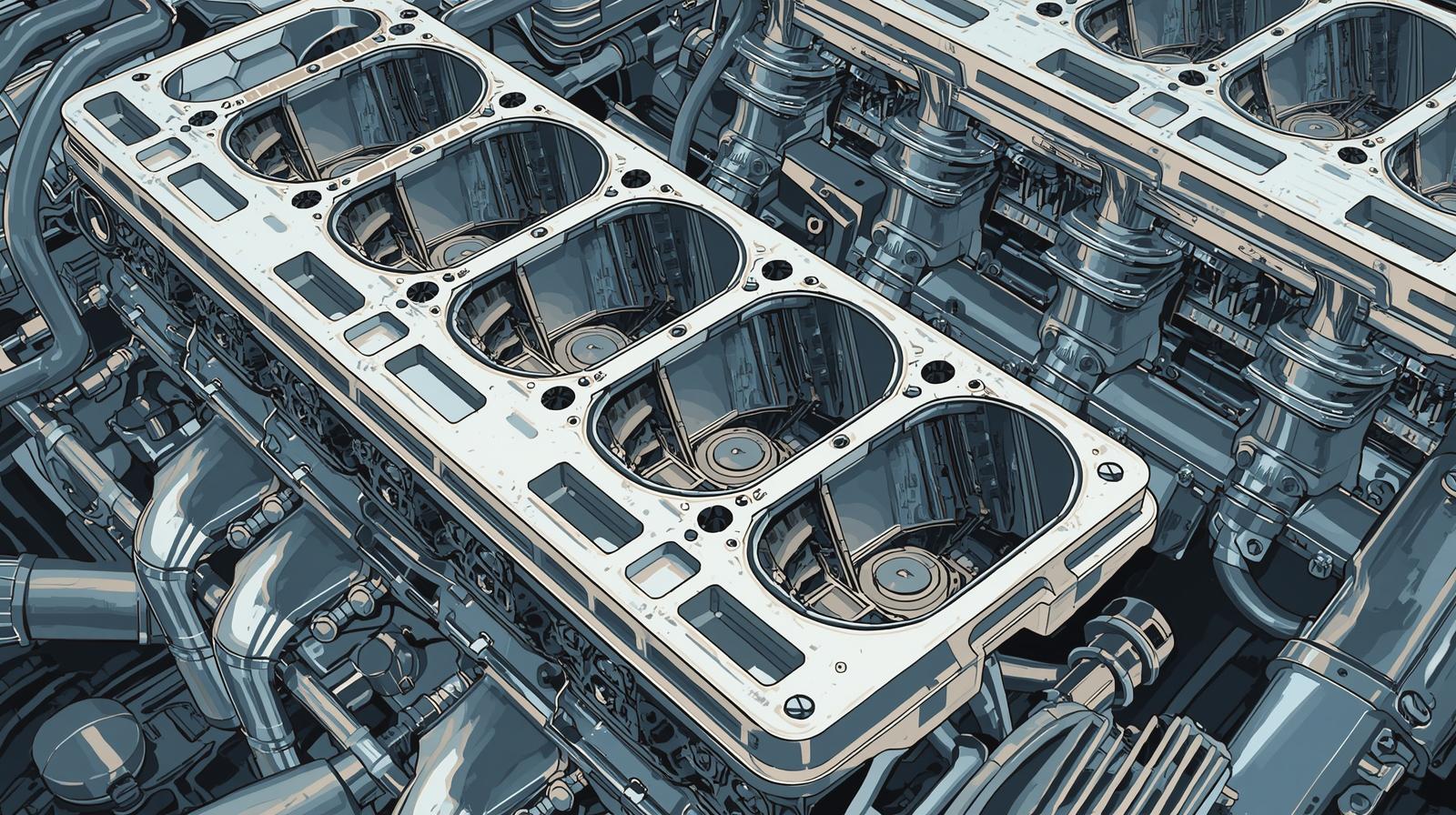

Culasses : Gérer le chaos de la combustion

Culasses automobiles conçues pour contrôler la combustion, améliorer l'efficacité et les performances du moteur

Les soupapes, les bougies d'allumage et les injecteurs de carburant se trouvent au sommet du bloc et sont connus sous le nom de culasses. Les culasses moulées sous pression sont plus performantes, car elles sont conçues avec des formes d'orifices élevées qui permettent d'obtenir le meilleur débit d'air. Les culasses moulées sous pression en aluminium sont plus légères et ont une meilleure conduction de la chaleur que le fer, ce qui réduit la probabilité de déformation dans des conditions extrêmes. Cela se traduit par une fiabilité en ce qui concerne le siège des soupapes et une réduction des défaillances au niveau du joint de culasse. Prenons l'exemple des moteurs Toyota, dont les culasses moulées sous pression sont dotées de systèmes de refroidissement supérieurs, ce qui accroît l'efficacité et la durabilité. Cela se traduit par une fiabilité en termes de réduction du nombre de révisions et d'amélioration des émissions. J'ai fait tourner des moteurs sur lesquels le remplacement des culasses moulées sous pression a permis d'augmenter la puissance de 10 à 15 % et d'allonger les intervalles entre les révisions pour en faire un véritable service pour le conducteur quotidien.

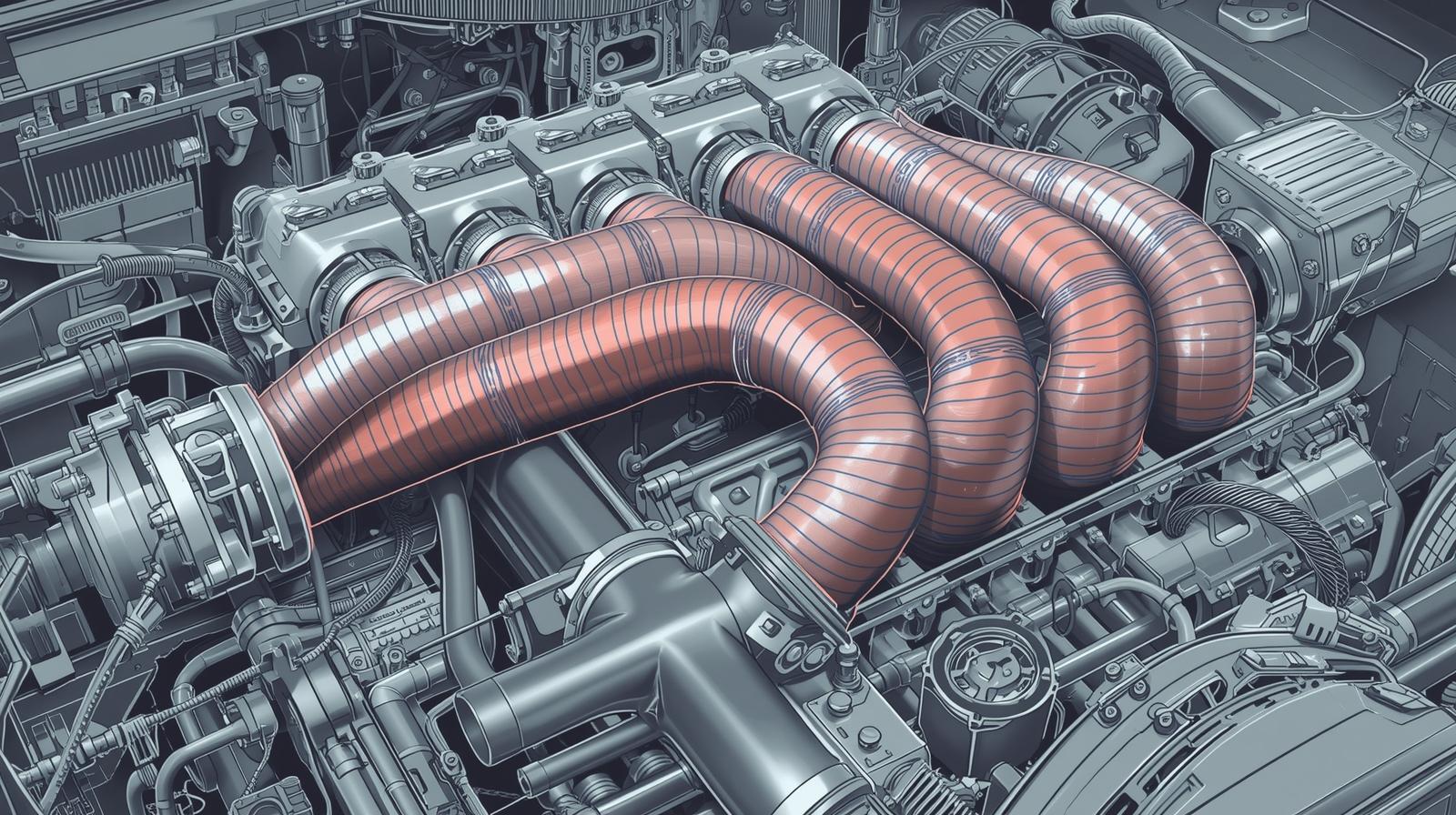

Collecteurs d'admission : Optimiser le flux d'air

Collecteurs d'admission conçus pour optimiser le flux d'air, la distribution de carburant et les performances globales

L'air (et éventuellement le carburant) est acheminé vers les cylindres via le collecteur d'admission. Les modèles moulés sous pression, notamment en aluminium ou en magnésium, présentent des surfaces internes lisses qui permettent un écoulement libre. Cette précision réduit les turbulences et garantit une distribution uniforme des mélanges dans les cylindres. Résultat ? Moins de tendance à la détonation, qui est généralement un facteur de fiabilité. Un ralenti plus doux, une meilleure réponse de l'accélérateur et une réduction de l'incidence de la restriction du ralenti. Dans les modèles automobiles tels que la Silverado de Chevrolet, les collecteurs moulés sous pression intègrent des capteurs et des actionneurs afin d'améliorer le contrôle électronique et le diagnostic. D'après mes essais sur le terrain, ces composants ont la capacité d'améliorer le rendement énergétique (5 à 8 %), ce qui accroît indirectement la fiabilité en raison des contraintes exercées sur le moteur.

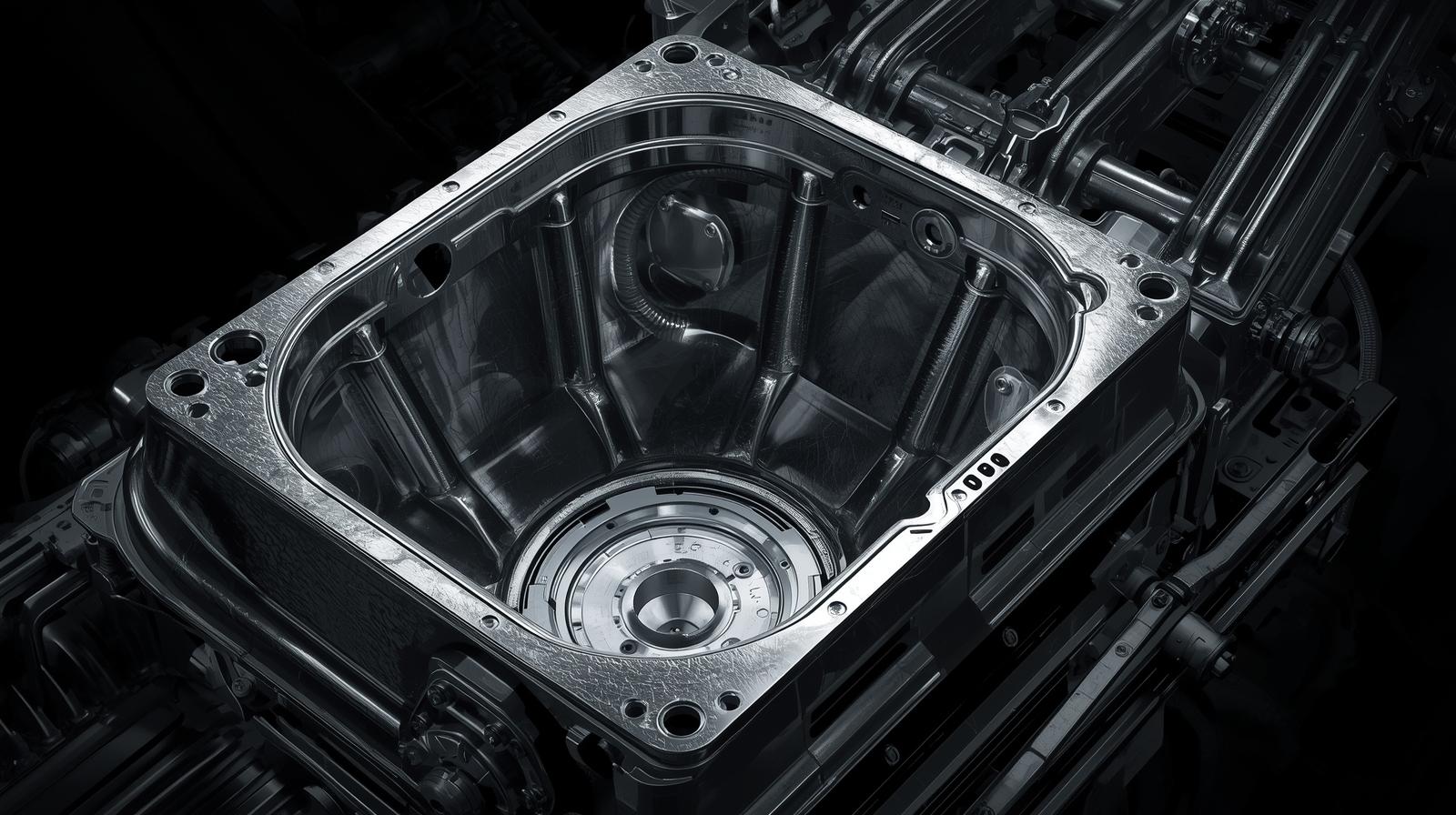

Boîtiers de transmission : Passer les vitesses avec force

Les carters de transmission ne sont pas techniquement un composant du moteur et fonctionnent avec le moteur, bien qu'ils soient généralement fabriqués en fonte. Ils contiennent les engrenages et les embrayages, qui doivent être capables de résister aux pressions de couple et aux vibrations. Les boîtiers en aluminium moulé sous pression sont durs mais légers, et se fissurent à peine sous l'effet des chocs ou des cycles thermiques. Ils comportent également des points de fixation intégrés et sont faciles à assembler. Cette conception des transmissions automatiques de fabricants tels que GM réduit les fuites de fluides et les problèmes d'alignement, qui sont importants pour la fiabilité à long terme. J'ai vu des cas où les boîtiers moulés sous pression ont permis de réduire les frais d'entretien de 20 % en raison de leur efficacité à supporter les arrêts et les redémarrages.

Bacs à huile et réservoirs : Garder les choses lubrifiées

Réservoirs d'huile moteur et puisards conçus pour stocker, faire circuler et maintenir la lubrification des composants critiques

Le lubrifiant est recueilli par des carters d'huile situés au bas du moteur. Des chicanes sont estampées sur les carters moulés sous pression afin d'éviter que l'huile ne se raréfie dans les virages serrés. La dureté de leur construction empêche les bosses dues aux débris de la route et maintient la pression d'huile à un niveau standard. La résistance à la corrosion de l'aluminium permet également d'assurer une meilleure protection contre l'humidité. Dans le cas des véhicules tout-terrain tels que les modèles Jeep, les carters d'huile moulés sous pression assurent la lubrification même en position inclinée, éliminant ainsi les cas de défaillance des roulements. Ces carters peuvent être très durables ; d'après mon expérience de la reconstruction de moteurs, ils ont tendance à être plus durables que d'autres pièces de la partie inférieure, ce qui est un facteur de fiabilité globale.

Couvercles de soupapes : L'étanchéité de l'extrémité supérieure

L'huile est contenue dans le couvercle de soupape qui protège les contaminants de la commande des soupapes. Les couvercles moulés sous pression sont légers et comportent des joints d'étanchéité. Cela réduit les points de fuite et facilite l'installation. Leurs caractéristiques anti-vibrations réduisent également le bruit du moteur. Les systèmes PCV font partie des couvercles de soupapes moulés sous pression des voitures de luxe de Mercedes afin d'améliorer les émissions et de réduire l'accumulation de boues. Les avantages de la fiabilité sont la réduction des fuites d'huile qui seraient désastreuses si elles n'étaient pas évitées.

Autres composants notables

- Boîtiers et supports de pistons : Moulés sous pression pour s'adapter parfaitement afin de minimiser le claquement et l'usure des pistons.

- Couvre-chaîne de distribution : Ils sont utilisés pour couvrir l'extrémité avant et sont dotés de joints intégrés pour garantir une utilisation sans fuite.

- Carters de pompe à eau : Écoulement visible du liquide de refroidissement, ce qui permet d'éviter la surchauffe.

Tous ces travaux sont plutôt complémentaires, mais ils se combinent pour former une symphonie de la confiance.

Comment les composants de moteurs moulés sous pression améliorent-ils la fiabilité globale des automobiles ?

Composants de moteur moulés sous pression avec précision, conçus pour améliorer la durabilité, réduire le poids et accroître la fiabilité des véhicules

C'est une chose de dresser une liste de pièces, mais c'en est une autre d'observer l'interrelation entre les composants pour qu'ils travaillent ensemble de manière plus efficace. Composants de moteur moulés sous pression améliorent la fiabilité grâce à la synergie de la réduction du poids des supports et des trains d'entraînement, tandis que l'amélioration de la gestion de la chaleur prolonge la durée de vie des joints et des garnitures. Tenez compte des vibrations : La rigidité des pièces moulées sous pression absorbe les harmoniques et les fissures de fatigue ne se produisent pas. Ces composants sont adaptés aux charges variables des véhicules électriques équipés de moteurs hybrides ou de prolongateurs d'autonomie (par exemple, les voitures électriques). Les rapports de l'industrie indiquent que les véhicules qui utilisent largement les pièces moulées sous pression ont un pourcentage de défaillance de 15-20% réduit lors des essais d'endurance. Il s'agit là d'une preuve concrète. En consultant les programmes de fiabilité, j'ai recommandé aux fabricants de considérer le moulage sous pression comme la principale technologie à utiliser dans les régions soumises à de fortes contraintes, ce qui permet de prolonger les garanties et de satisfaire les clients.

Exemples concrets et études de cas

Prenons le modèle 3 de Tesla : Tesla a fabriqué le soubassement arrière en moulage sous pression : les supports de moteur sont moulés en tant que partie du soubassement arrière, ce qui élimine le poids, le poids et les processus d'assemblage. Cela a permis de réduire les problèmes de structure lors des essais de collision.

Ou encore les moteurs EcoBoost de Ford, dont les blocs et les culasses moulés sous pression fournissent une puissance turbocompressée sans les problèmes de fiabilité qui ont affecté les moteurs à induction forcée.

Dans les courses, les équipes NASCAR ont l'occasion de faire leurs preuves en ce qui concerne les pièces moulées sous pression, qui sont construites pour être reconstruites le plus rapidement possible.

Ces exemples soulignent le fait que le moulage sous pression n'est pas un simple facteur théorique ; il a été testé sur les routes et les pistes du monde entier.

Tendances futures des composants de moteurs moulés sous pression

Innovations dans le domaine des composants de moteurs moulés sous pression pour améliorer la légèreté, la durabilité et la fabrication avancée des véhicules modernes

Les composants moulés sous pression se développeront au fur et à mesure de l'augmentation de la demande.

L'électrification sur base. Les alliages de magnésium offrent des poids plus légers et des simulations plus sophistiquées sont réalisées pour optimiser les solutions de conception des systèmes hybrides. Le respect de l'environnement est essentiel : Le moulage sous pression avec de l'aluminium recyclé minimisera le coût environnemental sans nuire à la résistance. Les intégrations intelligentes, telles que les capteurs intégrés de maintenance prédictive, deviendront courantes et augmenteront encore la fiabilité. Je pense que les 10 prochaines années seront marquées par une transition en douceur entre le pont de moulage sous pression à combustion interne et l'ère électrique.

Conclusion

Les composants de moteur moulés sous pression sont un sauveur méconnu mais important dans les efforts déployés pour assurer la fiabilité des voitures. Ils fournissent des blocs moteurs, des couvercles de soupapes et d'autres solutions qui offrent la résistance, l'efficacité et la longévité nécessaires pour maintenir les véhicules en état de marche. Ces composants ne feront que s'améliorer au fur et à mesure que la technologie progressera et permettront à tous les conducteurs de rouler de manière plus sûre et plus fiable. Ces innovations, que vous achetiez une nouvelle voiture ou que vous conserviez une ancienne, vous permettent de faire la différence entre un bon et un excellent moteur.

FAQ

Quels sont les principaux avantages des composants de moteur moulés sous pression utilisés dans les voitures ?

Les pièces de moteur moulées sous pression ont une conception légère, une bonne dissipation de la chaleur et des qualités de résistance qui contribuent à améliorer la consommation de carburant, à réduire l'usure et à augmenter la durée de vie du moteur dans différentes conditions de conduite.

Quel est l'avantage de l'utilisation de têtes de cylindre moulées sous pression en termes de performances et de fiabilité du moteur ?

Les culasses moulées sous pression offrent un meilleur débit d'air et un meilleur refroidissement, réduisent le gauchissement et les défaillances des joints, améliorent l'efficacité de la combustion et augmentent la durée de vie du moteur en cas de fortes contraintes.

Les blocs moteurs en aluminium moulé sous pression sont-ils supérieurs aux blocs en fonte en termes de fiabilité ?

Certes, les blocs moulés sous pression en aluminium sont moins lourds et moins sensibles à la corrosion, ce qui diminue la masse du véhicule et les problèmes thermiques, mais la fonte est aussi la meilleure en termes d'endurance extrême lorsqu'il s'agit d'un usage intensif.

Quelle est la contribution des collecteurs d'admission moulés sous pression à la fiabilité des automobiles ?

Ils assurent une bonne distribution de l'air aux cylindres, ce qui minimise le cognement du moteur et accélère la réponse à l'accélérateur, éliminant ainsi l'usure irrégulière et maintenant un fonctionnement constant du moteur au fil du temps.

Les composants de moteur moulés sous pression peuvent-ils être utilisés dans les véhicules électriques ?

Définitivement, dans les hybrides et les véhicules électriques, l'utilisation de boîtiers moulés sous pression pour contenir les moteurs et les batteries offre une intégrité structurelle et une régulation thermique qui ajustent les avantages conventionnels de fiabilité des nouveaux groupes motopropulseurs.

Pourquoi le processus de moulage sous pression garantit-il la durabilité des composants ?

Des pièces denses peuvent être créées au moyen d'une injection à haute pression, il existe des pièces sans défaut, et elles ont des tolérances très élevées, sont résistantes à la fissuration et à la fatigue, et peuvent donc être utilisées dans l'environnement difficile des moteurs automobiles internes.

En effet, leur construction robuste empêche les fuites et les désalignements, ce qui permet de passer les vitesses en douceur et de réduire les contraintes sur la chaîne cinématique, ce qui contribue à la durabilité globale du véhicule.

Pourquoi les carters d'huile moulés sous pression sont-ils préférés pour les véhicules tout-terrain ?

Elles sont renforcées par des déflecteurs qui maintiennent le flux d'huile sur les terrains accidentés, évitant ainsi les pannes de lubrification et les dommages au moteur dans des conditions difficiles.

0 commentaires