Lignes directrices pour la conception des moules de coulée sous pression

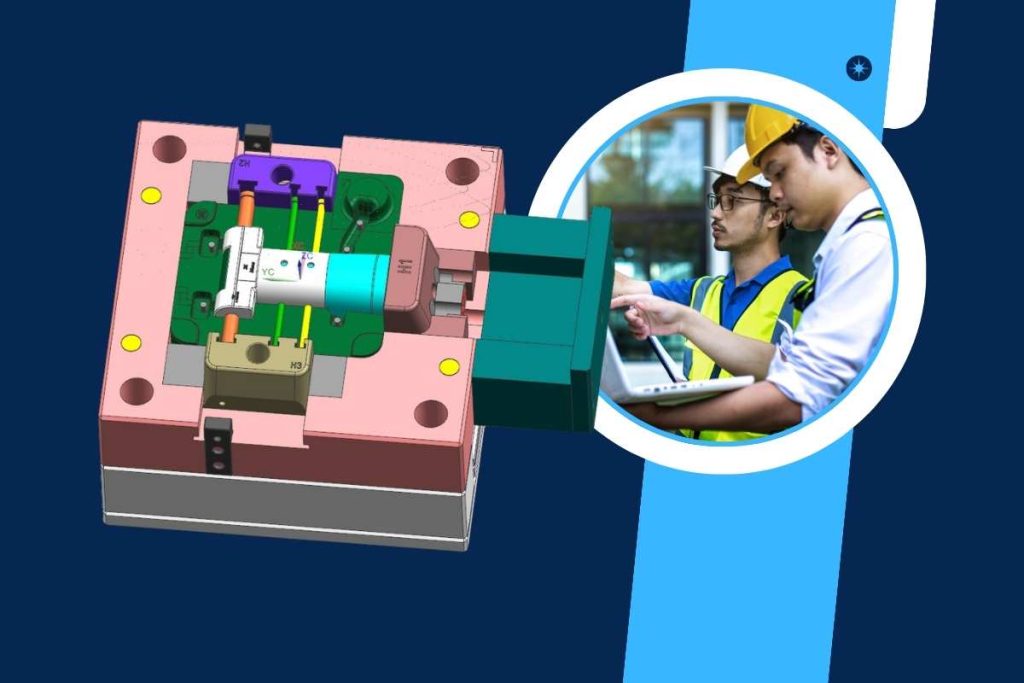

Le moulage sous pression est un processus de fabrication qui est utilisé pour produire des pièces métalliques dans diverses industries, en particulier pour les besoins de production en grande quantité, mais pour fabriquer des pièces moulées sous pression, l'un des coûts importants est la fabrication du moule de moulage sous pression, ou nous appelons l'outillage de moulage sous pression, et le coût du moule de moulage sous pression est normalement très élevé, en particulier le moule de moulage sous pression à haute pression, tel que le moule de moulage sous pression en aluminium, le moule de moulage sous pression en magnésium, le moule de moulage sous pression en zinc, et le moule de moulage sous pression en cuivre.

Le moule de coulée sous pression est un outil précis qui peut produire 100 000 pièces de coulée sous pression ou même plus, et le facteur le plus important qui affecte la durée de vie du moule de coulée sous pression est l'acier et la conception du moule, aujourd'hui nous allons discuter des lignes directrices de la conception du moule de coulée sous pression ici, si vous voulez en savoir plus sur l'acier du moule de coulée sous pression, veuillez aller à moule de coulée sous pression pour en savoir plus.

Afin de pouvoir penser de la même manière au sein de notre fabricant de moules de coulée sous pression, et de pouvoir utiliser des dimensions d'agencement qui conviennent à toutes les applications, nous avons créé les éléments suivants lignes directrices pour la conception de l'outillage de moulage sous pression. La conception de l'agencement et les dimensions sont des facteurs importants pour la durée de vie du moule de coulée sous pression. Ces lignes directrices seront utilisées par les ingénieurs calculateurs et serviront de base aux concepteurs de moules de coulée sous pression lors de la conception des moules.

1. Porte d'injection et schéma d'ensemble.

- En général, la porte d'injection est placée le long du côté le plus long de la pièce et le cylindre de la porte d'injection se trouve à la distance la plus proche de ce côté (le coureur ne fait normalement pas le tour de la cavité comme une banane).

- Si des curseurs sont utilisés ou si d'autres facteurs peuvent influencer l'emplacement de la porte d'injection ou de la glissière, demandez au client ce qu'il recommande dans chaque cas. Convenez d'une solution avant le début de la conception du moule de coulée sous pression. Ensuite, la disposition générale conviendra à presque toutes les matrices.

2. Distance entre les bords de la cavité et les bords de l'insert.

- Dans les cas normaux, à l'exception des moules de coulée sous pression avec des curseurs plus grands ou des pièces "profondes", utilisez la distance de 60 à 80 mm. La limite supérieure est utilisée pour les pièces "plus grandes" et la limite inférieure pour les pièces plus petites.

- Pour les moules de coulée sous pression dotés de glissières plus grandes, la distance peut atteindre 90 à 100 mm, en particulier lorsqu'il s'agit des deux côtés à droite et à gauche du côté de la glissière.

- Pour les pièces très profondes, la distance peut être supérieure à 100 mm, mais nous devons alors demander l'avis du client avant de commencer la conception du moule de coulée sous pression.

- Pour les pièces très petites, la distance minimale est de 50 mm.

- La distance pour le côté du cylindre d'injection est la même que pour les autres côtés, mais elle est d'environ 10-15 mm en plus.

3. Distance entre les cavités.

- En général, une distance de 60 à 80 mm est utilisée dans la plupart des cas.

- Pour les pièces très petites, la distance minimale est de 45-50 mm.

- Pour les pièces très profondes, la distance est généralement supérieure à 80 mm, mais nous devons alors demander conseil au client ou lui faire part de nos suggestions.

- Dans les cas où la glissière se trouve entre les cavités, la distance sera augmentée de 30 à 40 mm par rapport à ce qu'elle aurait été sans la glissière.

4. Distance entre le bord de l'insert et le bord de la base du moule.

- En règle générale (pour les cas normaux), il est conseillé d'utiliser la même distance que celle utilisée pour le moulage par injection (pour autant que la pièce ne nécessite pas de grands coulisseaux). Cela inclut les pièces plus grandes, les pièces plus profondes et les pièces nécessitant des curseurs plus petits. Cela signifie qu'une distance de 60 à 90 mm est acceptable pour la plupart des moules de coulée sous pression.

- Pour l'outillage de moulage sous pression avec de grands coulisseaux hydrauliques, il est nécessaire d'augmenter la distance de 50 à 200 mm en plus de la distance normale (plus que ce qui aurait été nécessaire pour le moulage par injection). Toutefois, dans ces cas, nous devrions demander l'avis du client ou proposer notre conception et demander l'approbation du client. Une autre question est de savoir si le moule de moulage sous pression peut être asymétrique dans le cas où une grande glissière n'est utilisée que sur le côté droit ou gauche de la matrice.

5. Épaisseur des plaques A/B et des inserts.

- L'épaisseur des inserts et des plaques A/B est principalement déterminée par la surface projetée. En règle générale, les épaisseurs spécifiées dans le tableau ci-dessous seront utilisées lors de la conception des moules de coulée sous pression. Les surfaces projetées sont spécifiées en cm2. Pour les grandes surfaces projetées ou les moules de coulée sous pression profonds, il est recommandé de demander conseil au client ou de lui fournir des suggestions pour le choix du client.

|

Surface projetée (cm)2) |

Épaisseur entre le bord de l'insert et la face arrière de la plaque A/B |

Épaisseur entre le bord de la cavité et l'arrière du bord de l'insert |

||

|

Plaque A |

Plaque B |

Insérer A |

Insérer-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Liste de contrôle pour la conception des moules de coulée sous pression

Voici notre liste de contrôle pour la conception des moules de coulée sous pression. Pour chaque moule de coulée sous pression, nous vérifions les éléments ci-dessous un par un avant la fabrication des moules :

Dessin de fonderie :

- Rétrécissement du produit : Assurez-vous que le taux de rétrécissement a été pris en compte dans la conception de la matrice.

- Vérifier si le rapport entre les produits est de 1:1, et vérifier la taille globale du dessin en 2D du client.

- Vérifiez que les angles de dépouille ont été ajoutés correctement.

- Vérifier et ajuster les tolérances 3D en fonction des dessins 2D des produits du client (si les tolérances sont serrées).

- Lisez le dessin et vérifiez les invites d'information dans le dessin 2D du client.

- Vérifiez que le dessin de la pièce de fonderie est bien la dernière version.

- Il faut que le rayon puisse être ajouté à toutes les positions et que la taille soit conforme au dessin de fonderie en 2D.

Base du moule :

- Lorsque la base du moule doit être corrigée manuellement, il convient de vérifier si elle est conforme à la norme LKM (il faut être particulièrement vigilant s'il s'agit d'un moule de coulée sous pression inversé, si le moule avant ou arrière comporte des plaques à ressort, et si la base du moule comporte une plaque de poussée, etc.)

- Assurez-vous que le système de guidage de la base du moule est conçu en fonction des exigences du client. Si aucune exigence n'est formulée, nous pouvons utiliser le système de guidage LKM.

- La taille des piliers de guidage de la base du moule ne doit pas dépasser 40 à 50 mm, en particulier pour les grands moules de coulée sous pression.

- La longueur du pilier de guidage de la base du moule ne peut être supérieure que de 20 à 30 mm à la hauteur de la plaque B (passage de la plaque B de 20 à 30 mm).

- La barre de support carrée dans la base du moule doit se trouver sur tous les côtés, et la barre de support doit être fixée sur la plaque de fond.

- Nécessité d'utiliser une douille de guidage en graphite pour le système de guidage de l'éjecteur (douille de guidage en graphite sur les plaques de l'éjecteur).

- Des goupilles d'arrêt doivent être ajoutées sous la plaque inférieure des goupilles d'éjection. En fait, il faut s'assurer qu'il y a une goupille d'arrêt sous chaque éjecteur.

- Il est nécessaire d'ajouter une rainure pour la barre de levier autour de la base du moule, la taille minimale étant de 40 x 25 mm.

- Assurez-vous qu'il y a des trous de levage sur les quatre côtés de la base du moule.

- Lors du levage de la moitié fixe et de la moitié mobile du moule de coulée sous pression, il faut veiller à ce que chaque moitié de moule soit soulevée au centre.

- Nécessité d'avoir un bloc de verrouillage sur le moule de coulée sous pression

Structure du moule de coulée sous pression :

- Lorsque le client a des suggestions structurelles, le plan du client est privilégié.

- Assurez-vous que la distance de déplacement de la glissière est suffisante.

- Vérifiez que les étapes d'ouverture du moule de coulée sous pression pour l'ensemble des moules sont correctes (soyez particulièrement vigilant avec les structures complexes).

- La taille des canaux de refroidissement est conforme à la demande du client.

- La taille du filetage des canaux de refroidissement doit être conforme aux normes du client et doit être indiquée sur le plan du moule de coulée sous pression.

- La position de l'ébauche doit correspondre à la machine du client, ainsi qu'à la machine d'essai du moule.

- La douille de coulée est dimensionnée en fonction des exigences du client, les tolérances doivent être marquées et doivent correspondre à la machine de coulée sous pression.

Liste des nomenclatures :

- Vérifier si l'acier utilisé pour le noyau et la cavité du moule, ainsi que pour les glissières, est conforme à la dureté exigée par le client.

- Il devrait y avoir une différence de dureté entre les curseurs et les noyaux.

- Les composants du moule doivent être conformes aux exigences du client, HASCO, DME ou tout autre composant d'outil spécifié.

- Veillez à ce que tous les composants soient de bonne qualité.

En résumé :

Conception de moules de coulée sous pression Si vous avez un projet de moulage sous pression en cours et que vous avez besoin de fabriquer un moule de moulage sous pression et des pièces de moulage, nous vous suggérons de trouver un fabricant professionnel d'outillage de moulage sous pression. Si vous êtes un fabricant de moulage sous pression et que vous recherchez un design de moule de moulage sous pression, nous vous suggérons de trouver également un fabricant professionnel de moules de moulage sous pression, car ces fabricants d'outillage de moulage sous pression sont professionnels dans le design et la fabrication de moules.

Si cela ne vous dérange pas, vous pouvez nous contacter et nous envoyer votre projet de moulage sous pression, nous vous donnerons un prix pour votre référence.

Nous sommes l'un des 10 premiers fabricants de pièces moulées en aluminium en Chine. Nous proposons des moules de moulage sous pression personnalisés, des pièces moulées sous pression, des pièces d'usinage, des pièces de prototypage, des services de finition de surface, de polissage, d'assemblage et de livraison.