La conception des moules pour le moulage sous pression de l'aluminium n'est pas un simple processus technique ; c'est le fondement de la qualité, de la cohérence et de la rentabilité. Considérons le moule comme un plan de perfection. Une fois qu'il est défectueux, il est impossible de le réparer, même en modifiant les processus. C'est pourquoi le conception de moules pour le moulage sous pression de l'aluminium est celle qui ne peut être compromise par les fabricants qui veulent obtenir des résultats de haute qualité.

Pourquoi la conception des moules est plus importante que vous ne le pensez

Un moule mal conçu peut entraîner des défauts, des temps morts et des coûts élevés. En revanche, un moule conçu de manière optimale garantit un écoulement maximal du métal, une faible quantité de défauts, un temps de cycle unitaire et une durée de vie prolongée du moule. En toute confiance, une bonne conception des moules transforme les grandes idées en grands produits.

Principes de base des moules de coulée sous pression en aluminium

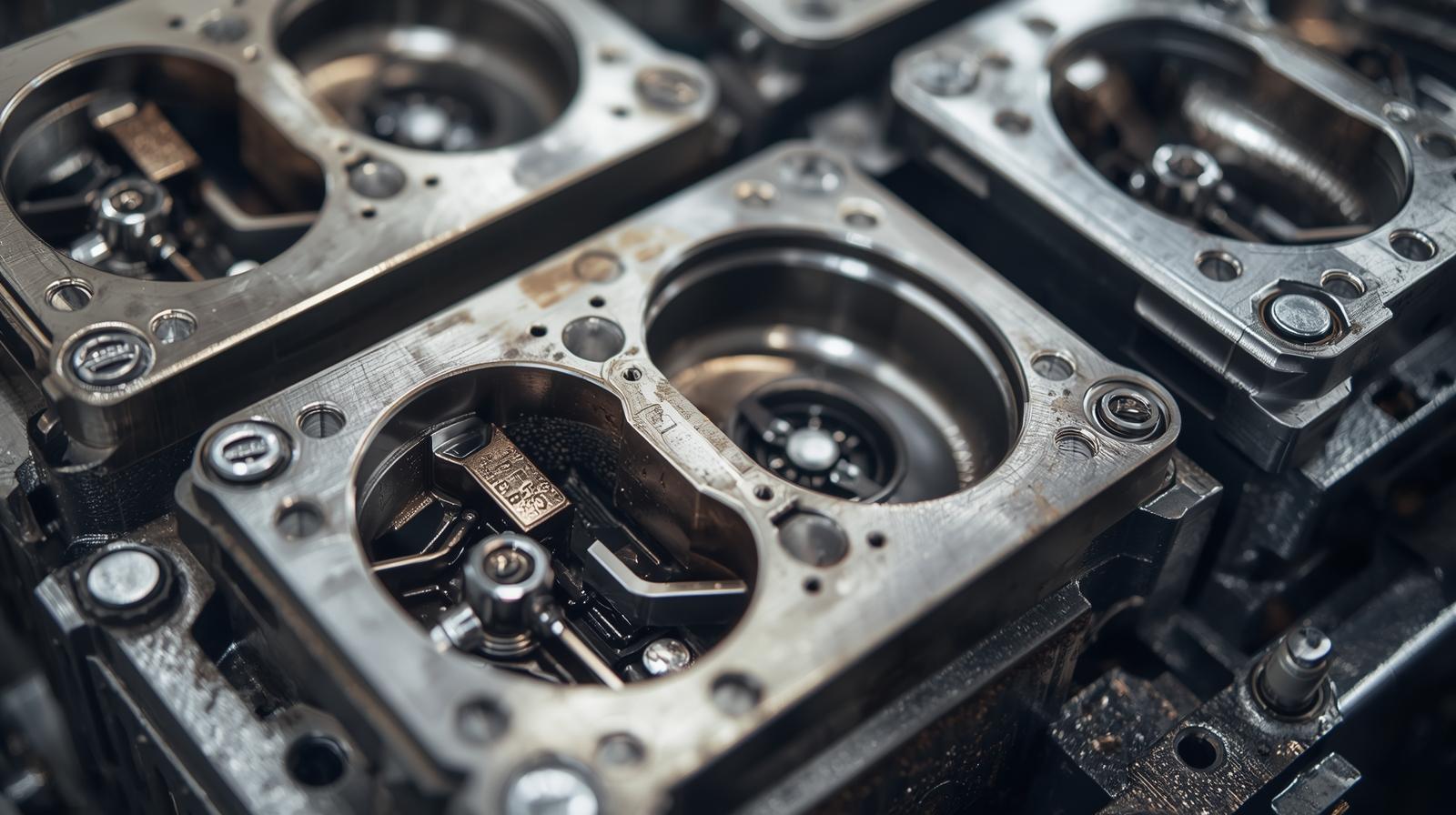

Composants essentiels d'un moule de coulée sous pression

Demi-matrice fixe

Cette pièce ne bouge pas pendant le processus de moulage sous pression et abrite normalement la carotte, les canaux et les portes. Elle est utilisée pour réguler le mouvement de l'aluminium en fusion dans la cavité du moule afin de garantir un écoulement régulier, le remplissage de la cavité du moule et la minimisation des turbulences.

Moitié du dé mobile

La filière mobile est à moitié fermée et ouverte en fonction du cycle de la machine et dispose d'un système d'éjection. Il s'agit principalement d'une opération qui permet à la coulée d'aluminium solidifiée d'être coulée en toute sécurité sans être déformée ou modifiée sur sa surface.

Types de moules pour la coulée sous pression de l'aluminium

Il existe des moules à cavité unique, des moules à cavités multiples et des moules familiaux en aluminium moulé sous pression. Tous les types sont choisis en fonction du volume de production, du nombre de pièces différentes, de la rentabilité et de la vitesse de fabrication nécessaire.

Principales considérations relatives à la conception des moules pour le moulage sous pression de l'aluminium

La conception des moules de coulée sous pression en aluminium exige une précision dans le refroidissement, les angles de tirage et le flux de matière pour assurer l'efficacité et la durabilité.

Géométrie et complexité des pièces

Les moules de coulée sous pression sont des pièces complexes qui nécessitent une conception sophistiquée afin de faciliter l'écoulement du métal et une éjection aisée. Les caractéristiques telles que les contre-dépouilles, les nervures étroites et les cavités profondes peuvent nécessiter des glissières ou des élévateurs afin d'éviter les défauts et de conserver des dimensions précises.

Optimisation de l'épaisseur de la paroi

Une épaisseur de paroi uniforme dans le moulage sous pression de l'aluminium est utilisée pour réguler les taux de refroidissement et le flux de liquide. Les divergences peuvent entraîner un retrait, un gauchissement ou une porosité, alors qu'une finition uniforme améliore l'intégrité structurelle, la surface de coulée et la fiabilité générale de la coulée.

Les angles d'ébauche et leur importance

Les angles de dépouille jouent un rôle essentiel dans l'éjection facile des pièces utilisées dans les moules d'aluminium sous pression. Ils assurent la réduction du frottement entre les parois de la pièce moulée et le moule, éliminent le collage ou l'endommagement de la surface, multiplient considérablement la durée de vie du moule et améliorent l'efficacité de la production.

Sélection des matériaux dans la conception des moules

Choisir le bon acier à outils

Le choix du bon acier à outils est essentiel dans la conception du moule de coulée sous pression de l'aluminium, car l'outil doit être capable de résister aux températures élevées, à la pression d'injection et à la répétabilité. L'acier H13 est très populaire en raison de sa grande ténacité, de sa résistance à la chaleur et de la stabilité à long terme de ses dimensions.

Résistance à l'usure et conductivité thermique.

La conductivité thermique est très élevée par nature, ce qui permet aux moules de se refroidir très rapidement, de sorte que les temps de cycle de coulée sont réduits et que les moules deviennent de haute qualité. Par ailleurs, la résistance à l'usure est élevée, évitant l'érosion et la fissuration, de sorte qu'il n'y a pas de compromis entre la performance et l'efficacité de la production.

Essentiels de la conception d'un système de grille

Objectif du système de portillon

Le système d'obturation contrôle le flux d'aluminium en fusion contenant la forme ou la molécule de la cavité du moule pendant le moulage sous pression. Un système bien conçu assure un remplissage contrôlé et régulier, réduit les turbulences et garantit l'absence de pièges à air, de fermetures à froid et d'autres défauts susceptibles d'affecter la résistance de la pièce moulée et la qualité de la surface.

Optimisation de l'emplacement et de la taille des portes

Lors de la coulée de l'aluminium en fusion, il est important d'avoir un emplacement et une taille appropriés de la porte pour qu'elle s'écoule de manière uniforme à travers le moule ou la cavité. Le bon positionnement facilite un remplissage égal, une solidification retenue, et atténue les tensions intrinsèques, les vices de retrait et les régions faibles dans le résultat final de l'article en aluminium moulé sous pression.

Meilleures pratiques en matière de conception des coureurs

Les canaux sont lisses, équilibrés et de taille appropriée afin de permettre à l'aluminium fondu de remplir efficacement la cavité. Les changements graduels et les virages acides insignifiants réduiront l'énergie turbulente, amélioreront l'uniformité du flux et faciliteront le maintien de la pression, ce qui améliorera la qualité et la fiabilité des pièces moulées sous pression.

Ventilation et gestion de l'air

Pourquoi une bonne ventilation est essentielle

Dans le moulage sous pression de l'aluminium, l'air et les gaz piégés à l'intérieur ne doivent pas rester piégés car le métal fondu pénètre dans la cavité par une ventilation appropriée. Une mauvaise ventilation peut entraîner des porosités, des défauts de surface et de mauvaises structures intérieures, qui diminuent la résistance des pièces, l'apparence et la qualité de l'ensemble du moulage.

Les erreurs courantes à éviter en matière de ventilation

L'erreur de sous-ventilation, le mauvais placement de l'évent et l'obstruction de l'évent sont les erreurs les plus courantes en matière d'aération. Ces erreurs ne permettent pas l'émission efficace de gaz et entraînent des défauts et des résultats peu fiables. La ventilation doit être effectuée de la manière la plus appropriée afin d'obtenir des éléments moulés sous pression en aluminium fiables et irréprochables.

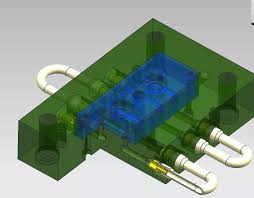

Conception d'un système de refroidissement pour des pièces moulées de qualité

La conception d'un système de refroidissement efficace garantit des pièces moulées de haute qualité en améliorant le contrôle thermique et en réduisant les défauts.

Importance d'un refroidissement uniforme

Même dans le cas du moulage sous pression de l'aluminium, un refroidissement uniforme est une nécessité car il régule les taux de solidification dans toute la pièce. Le manque d'homogénéité du refroidissement peut entraîner des déformations, des fissures et des tensions internes. Un refroidissement uniforme améliore la stabilité dimensionnelle, la résistance mécanique, la qualité de la surface et la fiabilité générale de la pièce moulée.

Stratégies de placement des canaux de refroidissement

L'air conditionné doit être placé stratégiquement à proximité des zones qui génèrent beaucoup de chaleur afin de refroidir efficacement sans compromettre la solidité des moules. L'espacement, le modèle équilatéral et les voies de circulation permettent une distribution égale de la température, minimisent le temps de cycle, éliminent les défauts et augmentent la durée de vie des moules de coulée sous pression.

Conception du système d'éjection

Types de goupilles d'éjection

Il existe de nombreux types de goupilles d'éjection, tels que les goupilles standard, les éjecteurs à manchon et les éjecteurs à lame, adaptés à une géométrie particulière des pièces et à une conception particulière de la pièce sur le moule. Le choix du type de goupille d'éjection permet d'obtenir une pièce libérée sans bosses, sans dommages sur la surface, tout en conservant un exemple de précision dimensionnelle du composant en aluminium moulé sous pression.

Prévention des dommages aux pièces lors de l'éjection

Pour éviter de causer des dommages lors de l'éjection, il faut veiller à ce que la force exercée par le système d'éjection soit équilibrée. Une force trop importante risque de plier ou de casser la pièce moulée, tandis qu'une force trop faible la rendra adhésive. La conception de l'éjection et le placement des broches peuvent être considérés comme cruciaux pour le maintien de la qualité, la réduction des défauts et le fonctionnement efficace du moule.

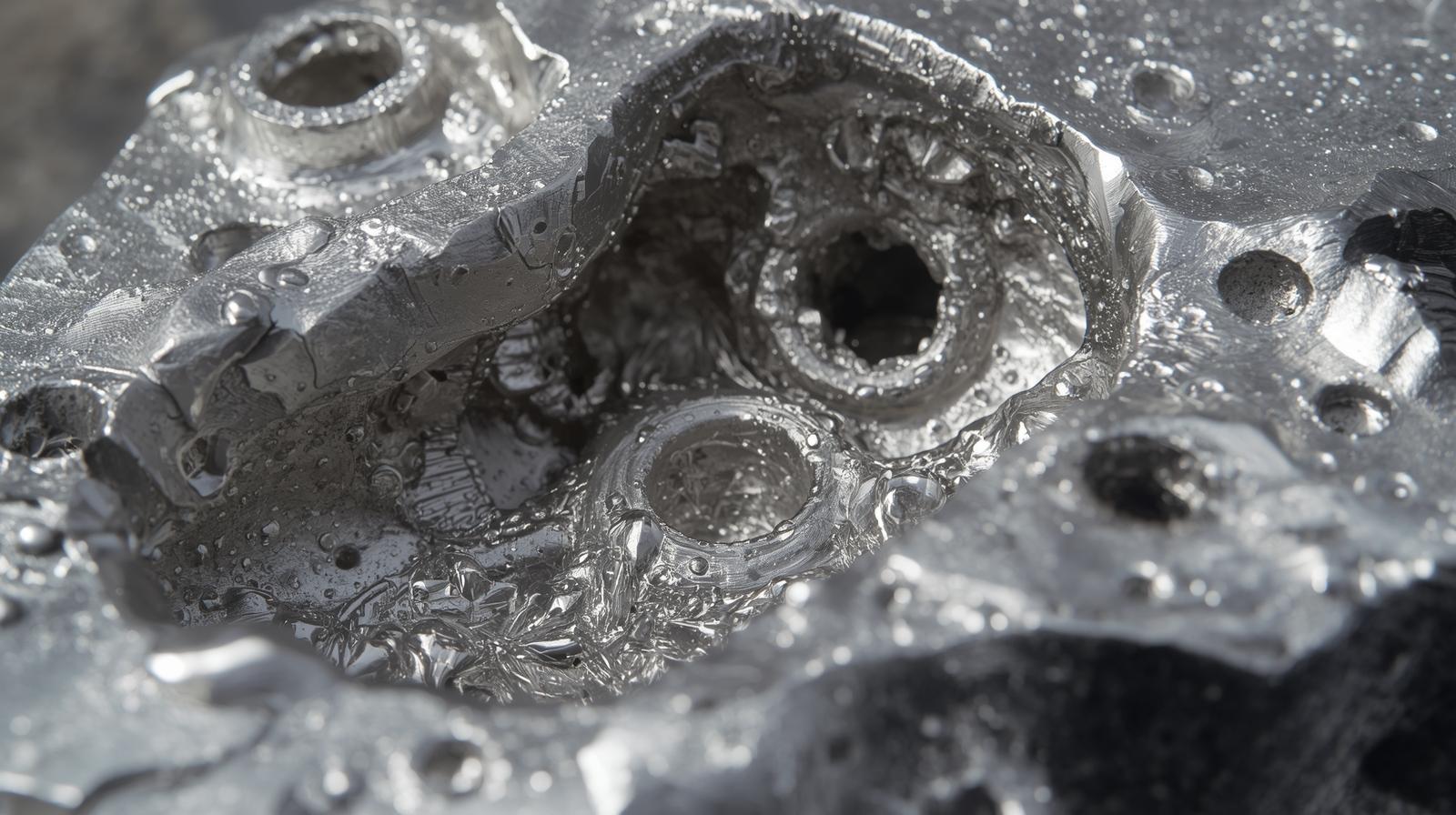

Gestion de la rétraction et de la porosité

La conception efficace des moules et le contrôle des processus réduisent le retrait de l'aluminium et la porosité pour des moulages de haute qualité

Comprendre le retrait de l'aluminium

Lorsqu'un objet est fabriqué en aluminium, il se rétracte sous l'effet du refroidissement et de la solidification, ce qui peut entraîner des erreurs dimensionnelles et des tensions internes sans tenir compte de cet effet. En concevant les moules avec des retraits, le résultat final du moulage conservera les mêmes dimensions distinctes, la même structure et la même qualité de production tout au long de la production.

Techniques de conception pour réduire la porosité

La porosité des pièces moulées sous pression en aluminium peut miner les composants et influencer la qualité de la surface. La conception des portes, une bonne ventilation et la réduction de la pression d'injection peuvent être utilisées pour réduire l'air emprisonné et les cavités de retrait. En mettant l'accent sur ces mesures préventives lors de la conception d'un moule, on obtient des pièces moulées plus résistantes et exemptes de défauts, sans avoir à intervenir après la production.

Simulation et test de l'écoulement des moules

Avantages de l'analyse de l'écoulement des moules

L'écoulement des algorithmes de moulage est simulé sous la forme d'une analyse de l'écoulement du moule qui prévoit les défauts éventuels tels que les trappes à air, les fermetures à froid, les remplissages en biais et autres, et préfère ne pas fabriquer le moule. Cela permet aux ingénieurs de rationaliser le processus de conception, d'améliorer la qualité, de minimiser le gaspillage de matériaux et d'économiser beaucoup de temps et de coûts de production.

La minimisation des essais et des erreurs dans la fabrication

Les essais virtuels des moules permettront aux fabricants de détecter et d'éliminer les défauts de conception avant de devoir procéder à la fabrication. Cela minimisera les itérations coûteuses, les rebuts, améliorera la vitesse de développement et réduira les délais de mise sur le marché, tout en permettant un moulage sous pression de l'aluminium efficace et de haute qualité, avec moins de défaillances inattendues dans le processus réel.

Finition de la surface et considérations esthétiques

Obtenir une qualité de surface supérieure

La qualité des surfaces en conception de moules pour le moulage sous pression de l'aluminium Les pièces moulées bien finies sont plus lisses et non poreuses, ce qui permet de créer des pièces très esthétiques avec des défauts de surface limités, une texture uniforme et peu ou pas de post-traitement. Les pièces coulées bien finies sont plus lisses et non poreuses, ce qui permet d'obtenir des pièces très esthétiques avec peu de défauts de surface, une texture uniforme et peu ou pas de post-traitement, car un grand nombre de pièces coulées sont produites avec un minimum d'imperfections de surface et chaque pièce est esthétiquement plaisante dès le démoulage.

Texturation et polissage des moules

Le texturage et le polissage des moules améliorent la fabrication des pièces moulées ainsi que leur fonctionnalité. Le texturage permet d'améliorer la prise en main, de dissimuler les petits défauts ou de réaliser des ornements, tandis que le polissage permet d'obtenir une finition lisse. En obtenant l'apparence souhaitée, on finalise la conception parfaite des pièces moulées pour satisfaire à la fois les besoins pratiques et esthétiques.

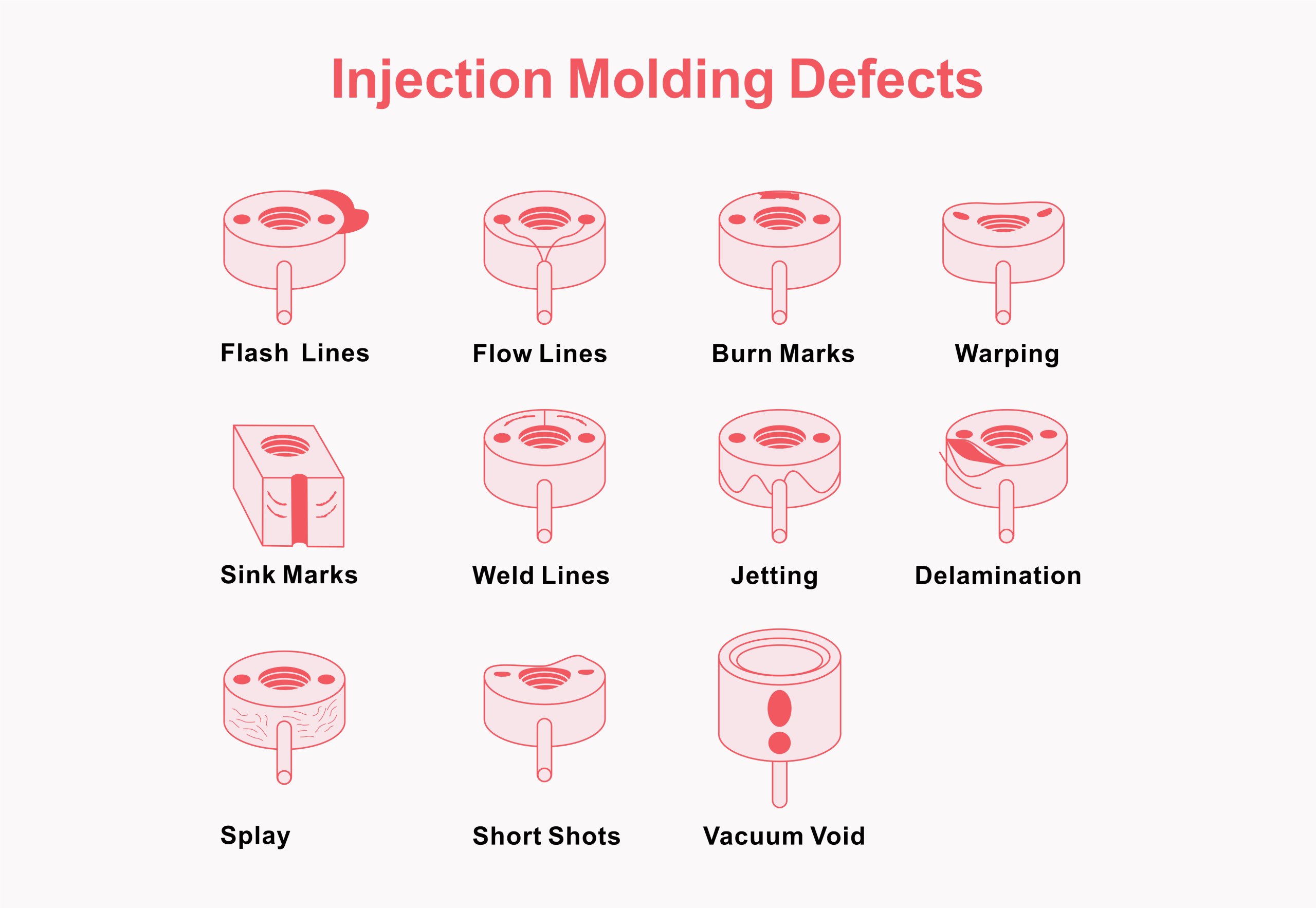

Défauts courants dans la conception des moules et solutions

L'identification des défauts courants de conception des moules et l'application de solutions améliorent la qualité, la durabilité et l'efficacité du moulage.

Formation éclair

La bavure est le résultat de l'écoulement de l'aluminium fondu lorsque les moitiés des moules partagent un espace, ont été usées ou n'ont pas été serrées. Il se forme un matériau de coulée indésirable sur les franges. Des tolérances serrées, l'alignement du moule et une pression de serrage élevée empêcheront la formation de bavures, ce qui se traduira par des pièces coulées plus propres et plus précises.

Fermetures à froid et erreurs de parcours

Les fermetures à froid sont des situations où le métal fondu ne remplit pas complètement la cavité du moule et se solidifie, ce qui peut être dû à une faible température ou à un faible débit. Ces défauts peuvent être évités en optimisant la conception de la porte, en augmentant la température du métal et en contrôlant le taux d'injection, ce qui permet d'obtenir des pièces moulées en aluminium structurellement saines et complètement formées.

Optimisation des coûts dans la conception des moules pour la coulée sous pression d'aluminium

Équilibrer la qualité et le budget

En faisant des choix intelligents dans la conception des moules, il est possible d'obtenir des pièces moulées sous pression en aluminium de haute qualité sans encourir de grandes dépenses. L'optimisation de la consommation de matériaux, la réduction de la complexité et l'efficacité permettent de réduire les coûts de production à long terme sans compromettre la résistance, la précision et l'état de surface.

Conception de la fabricabilité (DFM)

La conception pour la fabrication (DFM) met l'accent sur la conception de moules et de composants faciles à fabriquer, à assembler et à inspecter. Elle réduit les erreurs, la durée du cycle et la qualité constante, ce qui permet d'économiser du temps, des coûts et des efforts dans le processus de production.

Durabilité et efficacité dans la conception moderne des moules

Conception de moules économes en énergie

Moules à haut rendement énergétique : Ils permettent d'économiser de l'énergie en optimisant les canaux de refroidissement et en réduisant la durée du cycle. Cela réduit non seulement le coût des opérations, mais aussi l'empreinte carbone, ce qui rend le moulage sous pression de l'aluminium plus durable et plus respectueux de l'environnement.

Réduire les déchets matériels

La conception adéquate des portillons et des glissières permet d'obtenir un bon flux de métal avec un minimum de rebuts et de pièces rejetées. L'efficacité des matériaux permet de réduire les coûts, d'économiser les ressources et de contribuer à des pratiques durables de production de pièces moulées sous pression en aluminium, sans affecter la qualité des pièces ou l'efficacité du processus de production.

Tendances futures en matière de conception de moules pour la coulée sous pression d'aluminium

Les innovations en matière de conception de moules pour le moulage sous pression de l'aluminium se concentrent sur l'efficacité, la réduction des défauts et la durabilité pour la fabrication de la prochaine génération.

Automatisation et moules intelligents

Les capteurs et les systèmes de contrôle sont combinés pour former une technologie d'automatisation et de moule intelligent, qui suit la pression, le débit et la température en temps réel. Cela permet d'assurer une maintenance prédictive, de minimiser les temps d'arrêt, d'améliorer la cohérence et de produire une meilleure qualité dans les moulages d'aluminium sous pression, avec un minimum d'intervention humaine.

Technologies de simulation matures

Les outils de simulation dotés d'une intelligence artificielle déterminent les caractéristiques d'écoulement, de refroidissement et de solidification du métal avant la production des moules. Les technologies supérieures améliorent la précision de la conception, détectent les défauts éventuels, améliorent les processus d'injection et de refroidissement et permettent d'économiser beaucoup de temps et d'argent, tout en améliorant la qualité de l'ensemble des pièces moulées.

Conclusion

La conception de moules en aluminium moulé sous pression est devenue la clé pour obtenir des pièces durables et de haute qualité. Tous les aspects, tels que les portes, le refroidissement, l'éjection et la ventilation, ont une influence sur le produit final. La conception a la capacité de réduire les défauts, de maximiser l'efficacité et de réduire la variabilité des performances. Par conséquent, une planification réfléchie et l'attention portée aux détails sont des facteurs vitaux pour la réussite de la fabrication.

Questions fréquemment posées (FAQ).

Pourquoi la conception du moule de coulée sous pression est-elle si importante pour l'aluminium ?

Elle a une influence directe sur la qualité des pièces, l'efficacité de la production et les coûts généraux.

Quelle serait l'épaisseur optimale de la paroi de la pièce moulée en aluminium ?

Une épaisseur régulière, c'est-à-dire, en général, entre 1,5 et 4 mm, en fonction de l'utilisation.

Quel est l'impact de la ventilation sur la qualité des moulages ?

Le piégeage de l'air est évité par une bonne ventilation et rend la surface plus poreuse, avec moins de défauts de surface.

La réduction des défauts est-elle réellement possible grâce à la simulation de l'écoulement des moules ?

Oui, il détecte les problèmes éventuels avant la production, ce qui permet d'économiser du temps et de l'argent.

Quel est le matériau de moulage sous pression le plus utilisé comme moule de moulage sous pression ?

L'acier à outils H13 est également couramment utilisé car il s'agit d'un outil très durable et résistant à la chaleur.

0 commentaires