Défauts du zinc moulé sous pression : porosité du zinc, coupures à froid, bavures et déformations, qui affectent la résistance et l'apparence. La température et la pression contrôlées, la conception de la matrice et l'assurance qualité sont utilisées pour les éviter. Le moulage sous pression du zinc est l'un des procédés de fabrication les plus appréciés. Il permet de fabriquer des pièces métalliques complexes et précises. Le zinc est bien accueilli parce qu'il a un point de fusion bas, une bonne résistance à la corrosion et une grande solidité. D'autres industries dépendent du moulage sous pression du zinc, notamment l'automobile, l'électronique et les biens de consommation.

Cependant, comme tout autre processus de fabrication, le moulage sous pression du zinc peut présenter des défauts. Tous ces défauts affectent la qualité, les performances et l'esthétique. Il est essentiel de les détecter et de les résoudre à un stade précoce. C'est là que le dépannage et l'assurance qualité (AQ) sont importants.

Ce document donne un aperçu informatif de tous les types de défauts susceptibles de survenir dans les domaines suivants moulage sous pression du zinc, Il s'agit d'un outil d'évaluation de la qualité, de résolution des problèmes et de conseils pour l'assurance de la qualité qui donnent de bons résultats. Il tente d'aider les fabricants à améliorer la qualité de leurs produits, la réduction des déchets et l'efficacité.

Défauts courants de la coulée sous pression du zinc

Les avantages de la moulage sous pression du zinc dans l'industrie manufacturière sont élevés, ce qui est lié à un haut niveau de stabilité dimensionnelle, de résistance et de possibilités de créer des formes complexes avec une grande précision. Mais comme tout processus de moulage, il n'est pas exempt de défauts éventuels. Il est important de comprendre ces défauts afin d'améliorer la qualité, de minimiser les pertes et de fournir un service fiable pour les composants en zinc moulé. Les défauts les plus fréquents, avec leurs causes, leurs signes et leurs solutions, sont présentés en détail ci-dessous.

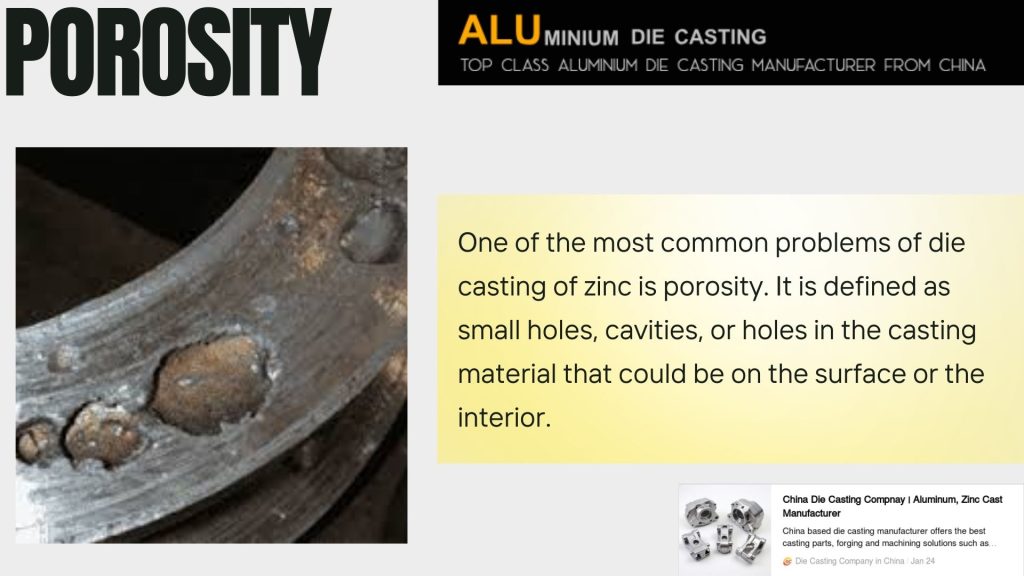

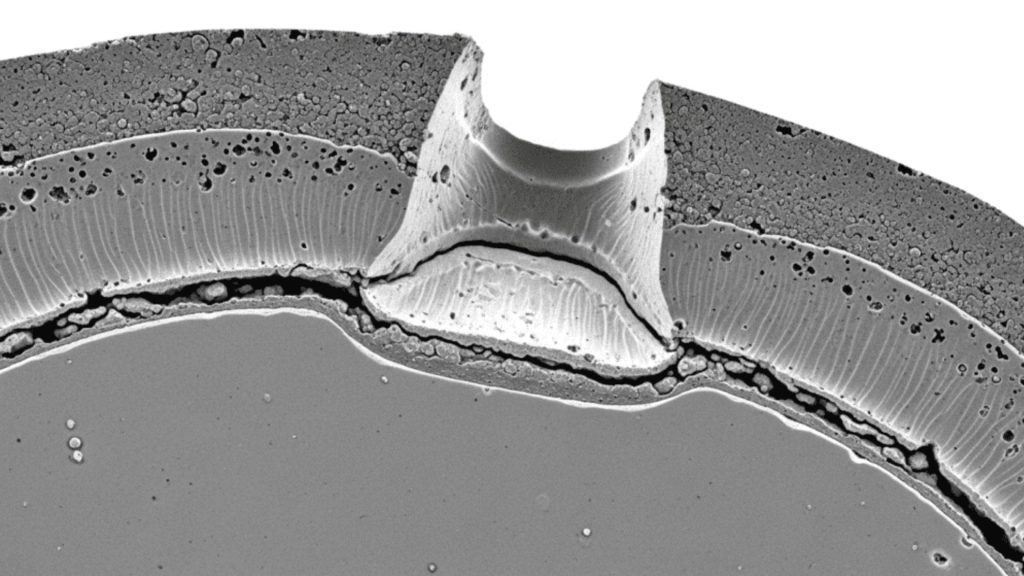

Porosité

L'un des problèmes les plus courants du moulage sous pression du zinc est la porosité. Il s'agit de petits trous, de cavités ou de trous dans le matériau de coulée, qui peuvent se trouver à la surface ou à l'intérieur. La porosité diminue la résistance d'un composant, réduit sa capacité à supporter le poids et peut entraîner des fuites de liquide dans les structures liées aux fluides.

Les causes :

- L'air emprisonné dans le moule lors de l'injection du métal.

- Refroidissement rapide ou ventilation gazeuse inadaptée.

- Trop de turbulences du zinc fondu lors de l'injection.

- Empoisonnement ou contamination de l'alliage.

Signes :

- Petits trous en surface.

- Parties stressantes et faibles.

- La densité asymétrique est observée aux rayons X ou aux ultrasons.

Mesures préventives :

- Ventiler les matrices pour permettre à l'air emprisonné de s'échapper.

- Vitesse d'injection régulée pour réduire les turbulences.

- Utilisation d'alliages de haute pureté

- Solidification : Préchauffage des moules pour ralentir la solidification.

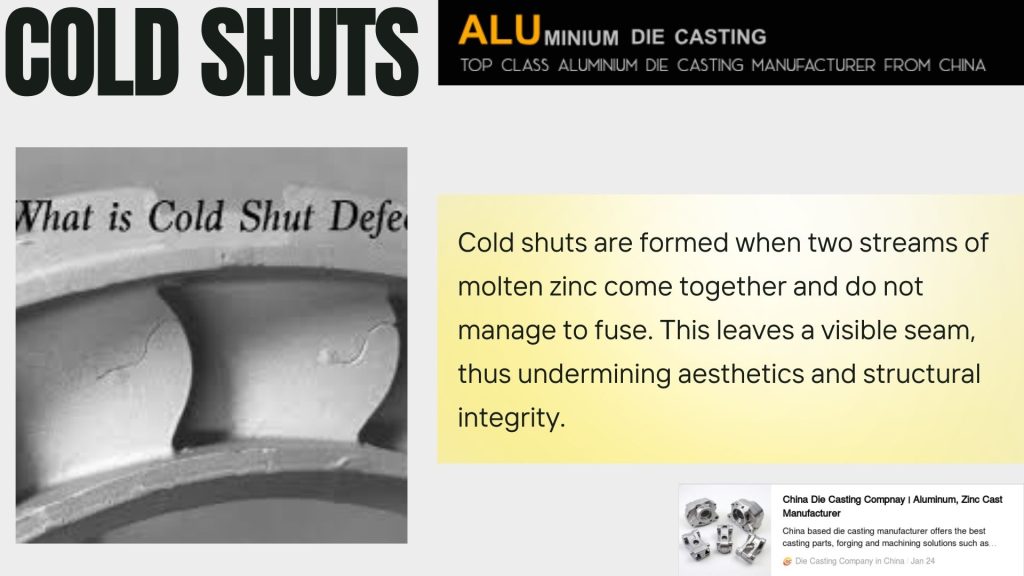

Fermeture à froid

Les fermetures à froid se forment lorsque deux flux de zinc en fusion se rencontrent et ne parviennent pas à fusionner. Cela laisse un joint visible, ce qui nuit à l'esthétique et à l'intégrité structurelle.

Les causes :

- Faible température du métal, ce qui entraîne une solidification prématurée.

- Vitesse d'injection lente

- Mauvaise conception des filières ou mauvais canaux d'écoulement ou de ventilation.

- Crochets, parois étroites ou autres géométries compliquées qui entravent le mouvement.

Signes :

- Formation de lignes ou fissures sur les conduites d'écoulement.

- Diminution de l'intégrité mécanique.

- Régions vulnérables aux défaillances.

Mesures préventives :

- Maintenir le métal en fusion à une température optimale.

- Augmenter le taux d'injection afin d'obtenir un bon débit.

- Améliorer la conception des matrices pour réduire au minimum les zones mortes et les arêtes vives.

- Assurez-vous que la paroi de la pièce est uniforme.

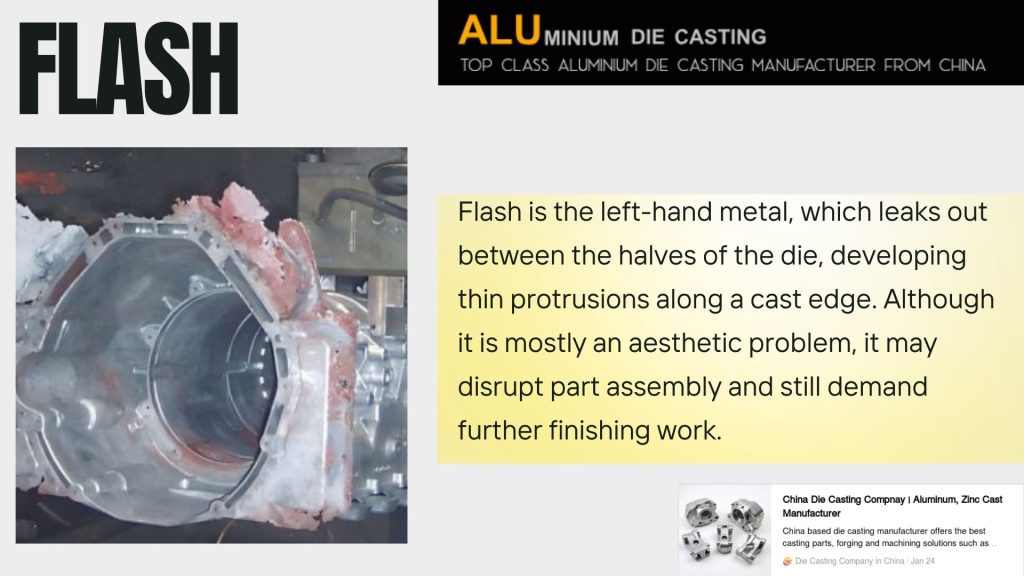

Flash

La bavure est le métal gauche qui s'échappe entre les deux moitiés de la matrice, développant de minces protubérances le long d'un bord moulé. Bien qu'il s'agisse principalement d'un problème esthétique, il peut perturber l'assemblage des pièces et nécessiter des travaux de finition supplémentaires.

Les causes :

- Matrices usées ou mal alignées

- Pression de surinjection chirurgicale.

- Trop de métal en fusion

- Serrage insuffisant de la matrice

Signes :

- Les bords fins ou les lignes de séparation sont striés.

- Surfaces irrégulières ou rugueuses

- Les composants qui doivent être taillés ou usinés à la main.

Mesures préventives :

- Révision fréquente des matrices.

- Optimiser la pression d'injection et le volume de métal.

- Assurer un serrage correct de la matrice.

Déformation ou distorsion

Le gauchissement est une déformation des pièces qui se produit après le processus de refroidissement, créant un désalignement ou des erreurs dimensionnelles. Ce défaut est impératif dans les composants dont l'espace est limité dans les assemblages.

Les causes :

- Inégalités dans le refroidissement des parties épaisses et minces.

- Conception inefficace des moules ou de la conductivité thermique.

- Extraction malformée hors de la filière.

- Des tensions internes ingérables.

Signes :

- Pièces tordues ou pliées

- Trous ou caractéristiques non conformes.

- Composants qui ne s'adaptent pas correctement.

Mesures préventives :

- Veillez à ce que l'épaisseur de la section soit la plus grande possible.

- Rationaliser les systèmes de refroidissement et la conception des matrices.

- Des mesures appropriées de réduction du stress doivent être prises pour diminuer l'éjection.

- Coulée Pièces de détente (si nécessaire).

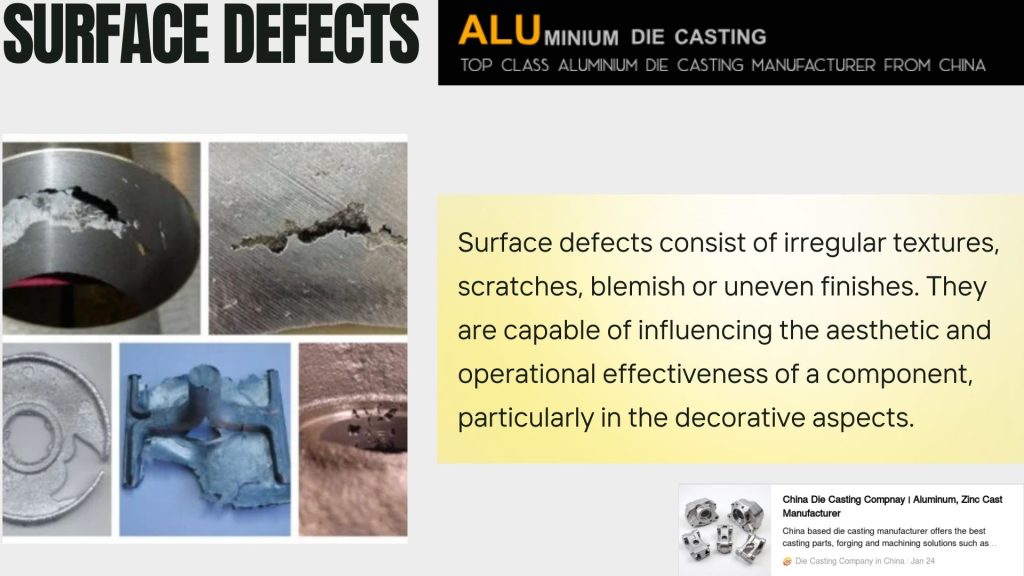

Défauts de surface

Les défauts de surface consistent en des textures irrégulières, des rayures, des taches ou des finitions inégales. Ils peuvent influencer l'efficacité esthétique et opérationnelle d'un composant, en particulier en ce qui concerne les aspects décoratifs.

Les causes :

- Surfaces de matrice endommagées ou usées

- Zinc fondu contaminé

- Absence de démoulage ou de lubrification suffisante des moules.

- Mauvaise manipulation dans les processus de post-coulée.

Signes :

- Taches superficielles rugueuses ou ternes.

- Finition irrégulière

- Difficulté de revêtement ou de placage.

Mesures préventives :

- Les matrices doivent être polies et entretenues régulièrement.

- Veillez à utiliser des alliages de zinc propres et de bonne qualité.

- Utiliser des agents de démoulage adéquats.

- Manipulation des pièces lors du post-traitement.

Défauts supplémentaires

Les autres défauts que l'on peut trouver dans moulage sous pression du zinc comprennent des puits, des sous-remplissages ou des distorsions dues au post-traitement.

- Éviers : Les puits sont des dépressions qui se forment dans les pièces épaisses à la suite d'un refroidissement et d'un rétrécissement inégaux.

- Remplissage incomplet : Il s'agit d'une situation où le métal en fusion ne remplit pas toutes les parties du moule, ce qui est dû à une mauvaise conception de la porte ou à une faible pression d'injection.

- Déformation post-traitement : Les pièces peuvent être déformées lors du processus d'usinage, du traitement thermique ou du processus de finition.

Mesures préventives :

- Aplatir les pièces de conception d'épaisseur uniforme.

- Maximiser les ouvertures et les aérations pour obtenir un remplissage complet.

- Réguler la vitesse de refroidissement et les méthodes ultérieures de post-traitement.

Tableau 1 : Défauts de la coulée sous pression du zinc - Causes, signes et mesures préventives

| Défaut | Cause / Paramètre | Signe / Mesure | Mesures préventives |

| Porosité | Air piégé, turbulences, impuretés de l'alliage | Pores : 0,1-2 mm ; détectés par rayons X/ultrasons | Ventilation de la matrice : Ø0,2-0,5 mm, vitesse d'injection : 0,5-1 m/s, alliage ≥99,9% pureté |

| Fermeture à froid | Basse température (390-400°C), injection lente (≤0.5 m/s) | Couture visible, faible : <80% résistance à la traction | Zn fondu 420-440°C, injection 0,8-1,2 m/s, parois uniformes 1,0-3,0 mm |

| Flash | Filière usée/alignée, pression >80 MPa | Bords striés 0,1-0,5 mm | Alignement de la matrice ±0,05 mm, pression 60-75 MPa |

| Déformation / Distorsion | Refroidissement inégal, parois minces/épaisses | Désalignement ±0,2 mm, courbure ≤1 mm | Épaisseur de paroi 1,0-3,0 mm, refroidissement ΔT ≤10°C, détensionnement |

| Défauts de surface | Alliage sale, usure de la matrice | Rugosité Ra >1,6 µm | Polissage de la matrice Ra <0,8 µm, alliage propre, démoulage |

| Éviers / sous-remplissage | Section épaisse, basse pression | Dépressions 0,2-1 mm | Paroi uniforme 1-3 mm, pression d'injection 60-75 MPa |

| Post-traitement Déformation | Chaleur d'usinage ΔT >20°C | Courbé ≤1 mm | Température d'usinage contrôlée, refroidissement progressif |

Dépannage de la coulée sous pression du zinc

Une approche problématique du moulage sous pression du zinc exige la synthèse d'une observation minutieuse, d'essais et de modifications du processus à utiliser comme élément essentiel d'un dépannage efficace. La détection précoce des défauts permet également de minimiser les pertes et de fournir des pièces fiables et de qualité. Les techniques énumérées ci-dessous fournissent un guide étape par étape sur la manière de détecter et de résoudre les problèmes de coulée habituels.

Inspecter la moisissure

La qualité du moulage sous pression repose sur le moule. Les défauts les plus courants, tels que les bavures, les déformations et les imprécisions dimensionnelles, sont dus à des moules usés, fissurés ou mal alignés. Inspectez régulièrement les moules pour vérifier qu'ils ne sont pas usés, fissurés ou mal alignés :

- La surface de la matrice présente des signes d'usure ou de piqûres.

- Lignes de séparation Fissures ou dommages.

- Désalignement des moitiés de matrice

Le nettoyage et la lubrification sont nécessaires. Des débris non évacués ou une quantité insuffisante de lubrifiant peuvent entraîner des surfaces de moulage rugueuses, des adhérences ou des rayures. L'utilisation d'un plan d'entretien de routine permettra de maintenir les moules en bon état et d'éviter qu'ils ne se détériorent après un court laps de temps.

Contrôle de la température du métal

Il est important de maintenir la température du zinc fondu à un niveau bas. Les alliages de zinc sont thermosensibles :

- Basse température : Il en résulte un remplissage incomplet, des fermetures à froid et une fusion incomplète.

- Haute température : Il accentue l'oxydation, la porosité et les éventuels défauts de surface.

Une attention particulière doit être portée à la température en contrôlant des thermocouples calibrés ou des pyromètres, et elle est généralement maintenue à une température comprise entre 390 et 450 o C. Un flux stable, des défauts minimisés et une durée de vie prolongée des matrices sont garantis par un contrôle constant.

Pression et vitesse de l'injection de contrôle.

L'écoulement, le remplissage et la solidification du zinc fondu sont directement influencés par les paramètres d'injection. De mauvaises conditions peuvent entraîner des turbulences, la capture d'air ou un refroidissement inégal. Les meilleures pratiques sont les suivantes :

- Modifier la vitesse d'injection pour garantir le passage régulier du métal dans toutes les parties du moule.

- La capacité à contrôler la pression pour remplir des formes complexes sans éclair.

- Application de l'injection rampante/étagée sur des géométries complexes.

La vérification fréquente des réglages de la machine et l'enregistrement des meilleurs paramètres à utiliser pour les différentes conceptions de pièces sont un moyen de garantir la cohérence et d'éliminer les changements par tâtonnement.

Améliorer la ventilation

L'une des principales causes de porosité et de fermeture à froid est l'emprisonnement d'air et de gaz. Une bonne ventilation garantit l'écoulement régulier du métal et le remplissage complet des moules. Les techniques utilisées sont les suivantes :

- Vérification des bouches d'aération pour s'assurer qu'elles ne sont pas obstruées à chaque passage.

- Installer des évents supplémentaires dans les zones susceptibles d'être piégées, telles que les zones denses ou complexes.

- La profondeur et la largeur de l'évent sont optimisées pour faciliter l'évacuation des gaz et éviter la formation d'une flamme.

- L'augmentation de la ventilation améliore la densité des pièces et minimise les retouches coûteuses.

Optimiser le refroidissement

L'absence de refroidissement homogène entraîne des déformations, des distorsions et des tensions internes. Un refroidissement efficace nécessite :

- L'égalité des chances en matière de refroidissement pour l'ensemble de la filière.

- Élimination des changements brusques d'épaisseur dans la conception de la pièce.

- L'éjection contrôlée après le refroidissement permet d'éviter les déformations.

Il peut être utilisé pour optimiser la conception des matrices par simulation avant la fabrication en prédisant le comportement du refroidissement et en économisant du temps de production et des rebuts.

Tester et analyser

Les défauts sont détectés à un stade précoce et des mesures préventives sont prises pour éviter les défaillances massives. Les méthodes utilisées sont les suivantes :

- Contrôle visuel : Détecter les défauts de la surface, par exemple les bavures ou les rugosités.

- Rayons X ou ultrasons : Cela permet de détecter les défauts internes tels que la porosité ou les vides.

- Mesure dimensionnelle : Tolérance des pièces.

Les modèles de défauts peuvent également être analysés afin d'en connaître les causes profondes, ce qui permet de prendre des mesures correctives spécifiques en matière de régulation de la température, de gestion des moules ou de conditions d'injection.

Documentation du processus d'installation et retour d'information.

L'enregistrement des observations, des environnements et des modèles de défauts est essentiel à l'amélioration continue. La documentation des paramètres d'injection, des conditions du moule et des défauts est utile pour tenir un journal :

- Identifier les problèmes récurrents

- Normaliser les cycles de production optimaux.

- Former les opérateurs aux méthodes de prévention.

Un retour d'information rapide entre les opérateurs, les ingénieurs et les inspecteurs de la qualité permet d'identifier les problèmes à temps et de les résoudre en réduisant au minimum les temps d'arrêt et les rebuts.

Défauts dans l'usinage et l'assemblage du zinc moulé sous pression

Les composants en zinc peuvent encore présenter des défauts lors de l'usinage et de l'assemblage après le moulage sous pression. Ces problèmes peuvent avoir un impact sur l'ajustement, la fonctionnalité et la qualité.

Défauts d'usinage

Des arêtes vives et des bavures peuvent apparaître au cours du processus de coupe ou de perçage et gêneront l'assemblage ou détruiront les surfaces. Les imprécisions dimensionnelles se produisent lorsque les composants ne correspondent pas aux tolérances, ce qui est normalement le résultat d'un gauchissement ou d'une erreur de la machine. Les rayures ou les bosses sont des exemples de surfaces susceptibles de diminuer la qualité des pièces et d'avoir un impact sur les revêtements.

Défauts d'assemblage

Le désalignement est typique de l'inadéquation des pièces, ce qui entraîne des écarts ou des tensions. L'endommagement du filetage rend les fixations difficiles à installer et fragilise les assemblages. Des fissures dues à la contrainte peuvent se produire lorsque les composants sont serrés ensemble de la mauvaise manière, en particulier dans les pièces moulées fragiles.

La prévention

Vérifier les pièces moulées avant l'usinage pour identifier les déformations ou les défauts. Travailler avec des objets tranchants et maintenir les machines en état. Lors de l'assemblage, il convient d'utiliser un alignement et un couple de serrage appropriés. La réduction des défauts passe également par la formation des opérateurs à la manipulation et à la mise en œuvre des meilleures pratiques.

Conseils en matière d'assurance qualité

Une qualité constante nécessite des processus organisés d'assurance qualité. Voici quelques conseils pratiques :

Normaliser les procédures

Enregistrez toutes les étapes, depuis la fusion du métal jusqu'à l'éjection des pièces. Les processus de stockage minimisent les variations et les erreurs humaines.

Tableau 2 : Paramètres de dépannage et d'assurance qualité

| Priorité à l'assurance qualité | Paramètre / Valeur | Outil / Technique | Bénéfice |

| Température de la matrice | 150-200°C | Thermocouple | Débit uniforme, prévention des fermetures à froid |

| Température du Zn fondu | 420-440°C | Pyromètre | Minimiser la porosité et les défauts de surface |

| Pression d'injection | 60-75 MPa | Machine de coulée sous pression | Éviter le flash, assurer un remplissage complet |

| Vitesse d'injection | 0,8-1,2 m/s | Contrôle des machines | Prévenir les fermetures à froid et les turbulences |

| Taille de l'évent | Ø0,2-0,5 mm | Contrôle de l'écoulement des moules | Réduction de la porosité, bonne évacuation des gaz |

| Épaisseur de la paroi | 1-3 mm | CAD / CMM | Minimiser les affaissements et les déformations |

| Rugosité de surface | Ra <0,8 µm | Profilomètre | Finition lisse, revêtement/placage facile |

| Refroidissement ΔT | ≤10°C | Capteurs de température | Réduire les déformations et les tensions internes |

| L'inspection | 100% visuel, contrôle ponctuel par rayons X | Rayons X, ultrasons, pied à coulisse | Détection précoce des défauts, réduction des rebuts |

Utiliser des matières premières de haute qualité

L'absence d'alliages de zinc peut entraîner des porosités, des inclusions et une mauvaise finition de la surface. Seuls des fournisseurs et des matériaux certifiés doivent être utilisés.

Maintenir les matrices

L'entretien prolonge les matrices et minimise les défauts. Inspectez l'usure, les fissures et l'alignement. Il est nécessaire de polir et de lubrifier.

Surveillance des paramètres du processus

Surveillez la température du métal, le taux d'injection et le taux de température. Des variations mineures peuvent entraîner des défauts majeurs. Le contrôle automatisé peut être utilisé dans la mesure du possible.

Installer des points de contrôle lors des inspections.

Vérifier les composants à différents niveaux avant l'achèvement, après l'éjection et avant l'expédition. Les zones de détection précoce réduisent les rebuts et les reprises.

Former le personnel

Les opérateurs professionnels sont capables de détecter rapidement les problèmes éventuels. Assurer une formation continue sur les méthodes de moulage sous pression, la sécurité et l'assurance qualité.

Adopter la culture de l'amélioration continue

Obtenir un retour d'information sur les inspections pour améliorer les processus. Déterminer les tendances des défauts et modifier les moules, les matériaux ou les paramètres du processus.

Moyens de prévenir les défauts de moulage sous pression

Les défaillances du moulage sous pression peuvent avoir un impact majeur sur la qualité des pièces, l'efficacité du processus de production et le coût. Les fabricants peuvent minimiser les défauts en appliquant les meilleures pratiques en matière de conception, d'installation et de production, grâce à des mesures telles que la porosité, les arrêts à froid, les bavures, le gauchissement et les imperfections de surface. Ces problèmes peuvent être minimisés grâce aux conseils pratiques suivants.

Une maîtrise des défauts réussie

Un système de surveillance systématique des défauts est important pour garantir une qualité constante. Le contrôle quantitatif des défauts permet aux fabricants de détecter les tendances et les domaines problématiques à un stade précoce. Le contrôle statistique des procédés (CSP), l'inspection optique automatisée, les essais aux rayons X ou aux ultrasons sont des techniques qui peuvent être utilisées pour identifier les défauts de surface et les défauts internes. Un système d'évaluation des défauts dans lequel chaque problème est mesuré en termes de gravité et de fréquence est utilisé pour hiérarchiser les actions correctives. Une inspection constante permet d'éviter qu'un petit problème de qualité ne devienne incontrôlable, de minimiser les coûts de mise au rebut, de minimiser la récupération après traitement et de réduire les déchets.

Epaisseur de paroi correcte

L'épaisseur appropriée de la paroi est très importante pour assurer un refroidissement homogène, la stabilité de la structure et éviter les défauts. Pour être plus précis, les pièces en zinc moulées sous pression sont les meilleures lorsqu'elles ont une épaisseur d'environ 1,0 mm, tandis que les pièces en aluminium ont plus souvent une épaisseur de 1,5 à 2,5 mm. L'uniformité réduira les risques de retrait, de gauchissement, d'affaissement et de porosité. Les variations soudaines de l'épaisseur des parois ou des angles peuvent provoquer des concentrations de contraintes et ralentir l'écoulement du métal, ce qui entraîne des fermetures à froid ou des remplissages partiels. La transition doit être réalisée par des congés ou des rayons par les concepteurs et doit avoir un changement progressif d'épaisseur pour améliorer la fiabilité de la coulée.

Temps de remplissage prévisible

Le remplissage contrôlé est utilisé pour s'assurer que le moule est rempli efficacement sans turbulences ni pré-solidification. Grâce au calcul du PQ 2 ou à un logiciel de simulation de l'écoulement du moule, les ingénieurs pourront optimiser la vitesse d'injection, la pression et le temps de remplissage. Un écoulement vérifiable minimise et élimine les défauts tels que les fermetures à froid, la filtration partielle ou la porosité locale. En injectant par étapes, c'est-à-dire en augmentant progressivement la vitesse au cours du cycle de remplissage, il est possible d'éviter les turbulences ainsi qu'une solidification homogène lors de l'utilisation de géométries complexes ou de moules à plusieurs cavités.

Modèles optimaux de flux de métal

Il faut concevoir un système correct de portillons et de canaux de coulée afin de garantir un flux de métal régulier et contrôlé. Un flux correct permet de réduire les turbulences, l'emprisonnement de l'air et le remplissage de toutes les cavités du moule. Les portes doivent être alimentées en premier dans les parties les plus épaisses et en dernier dans les parties les plus fines, et les angles aigus ou les culs-de-sac doivent être évités. Les systèmes d'aération et les puits de débordement facilitent l'évacuation des gaz sans créer d'imperfections à la surface. Un schéma d'écoulement bien conçu améliore la densité de la coulée, minimise les défauts internes et, en outre, assure la précision des dimensions.

Réglage correct de la température de la matrice

Les températures adéquates des moules sont importantes pour garantir un refroidissement uniforme, un écoulement fluide des métaux et des dimensions. Le chauffage préalable de la matrice avant l'injection permet d'éviter les chocs thermiques et la solidification précoce, tandis que la répartition uniforme des lignes de refroidissement permet d'éviter les déformations et les distorsions. Les thermocouples ou les capteurs automatisés utilisés pour surveiller les températures des moules peuvent être utilisés pour effectuer des ajustements en temps réel dans le processus de production. Un contrôle adéquat de la température minimise les arrêts à froid, les défauts de surface et les contraintes internes et maximise le temps de cycle ainsi que la qualité uniforme des pièces.

Introduction à GC Precision Mold

GC Precision Mould Co., Ltd. est un gigantesque fabricant de précision spécialisé dans le moulage sous pression sur mesure et les pièces métalliques de haute qualité. L'entreprise est basée à Dongguan, en Chine, et compte plus de 20 ans d'expérience au service des industries mondiales en termes de moulage sous pression d'aluminium, de zinc et de magnésium, de moulage par injection de plastique et d'usinage CNC de précision. Disposant d'installations de production aussi sophistiquées que la conception de moules et le prototypage, la finition de surface et l'assemblage, GC Precision Mould fournit un service complet avec un contrôle de qualité élevé, soutenu par les certifications ISO et IATF, et le désir de satisfaire les clients et de leur offrir la meilleure livraison possible. (aludiecasting.com)

Conclusion

Le moulage sous pression du zinc est un procédé de production économique. Néanmoins, les erreurs sont fréquentes lorsque les processus ne sont pas strictement réglementés.

L'étape initiale est la connaissance des défauts typiques tels que la porosité, les coupures à froid, les bavures, le gauchissement et la surface. Ensuite, les problèmes sont résolus à l'aide de méthodes de dépannage, notamment l'optimisation de la ventilation, le contrôle de la température et l'inspection des moules.

Enfin, des mesures vigoureuses de contrôle de la qualité, telles que les pratiques de routine, l'entretien des matrices, l'inspection des pièces, la surveillance des processus, la formation et le développement du personnel, garantissent des pièces de haute qualité.

Grâce à la combinaison du dépannage des défauts et d'une solide assurance qualité, les fabricants peuvent minimiser les déchets, réaliser des économies et fournir des composants en zinc moulé sous pression fiables et durables.

Un investissement dans la qualité aujourd'hui garantira des produits de haute qualité demain.

FAQ

Quels sont les matériaux avec lesquels GC Precise Mould travaille ?

GC Precision Mould s'occupe du moulage sous pression de l'aluminium, du zinc et du magnésium. Nous disposons également d'un service de moulage par injection de plastique de précision et d'un service d'usinage CNC, ce qui nous permet de fabriquer des composants de haute qualité pour une grande variété d'industries.

Quels sont les secteurs d'activité que vous desservez ?

Nos clients appartiennent à des secteurs variés, tels que l'automobile, l'aérospatiale, l'électronique, les appareils médicaux et les machines. Les moules de précision et les pièces complexes dont nous sommes spécialistes peuvent répondre aux besoins du prototypage et de la production de masse.

GC Precision Mould sera-t-il en mesure de traiter des conceptions personnalisées ?

Oui, nous proposons des solutions complètes sur mesure, y compris la conception de moules, de prototypes et la production proprement dite. Notre équipe travaille en étroite collaboration avec les clients pour s'assurer que les pièces répondent aux spécifications et à la qualité requises.

Quelles sont les normes de qualité appliquées par GC Precision Mould ?

Nous maintenons notre qualité dans le processus de production et nous répondons aux normes ISO et IATF. L'absence de défauts dans les composants est garantie par des procédures d'inspection sophistiquées telles que les rayons X et l'analyse dimensionnelle.

Quels sont les autres services que le moulage sous pression ?

Nous proposons également des services de moulage sous pression, de conception de moules, d'usinage CNC, de finition de surface, d'assemblage et de post-traitement. Cette approche polyvalente garantit un produit final de haute qualité prêt à l'emploi.

0 commentaires