Lors du contrôle de la qualité du moulage sous pression, chaque étape est soigneusement vérifiée. Tout d'abord, on vérifie que le matériau utilisé est le bon (A380 ou AZ91D, par exemple). Pendant la fabrication des pièces, vous observez la température du métal fondu (entre 750 et 950°F pour l'aluminium) et la force avec laquelle le fabricant le pousse dans le moule (entre 2 000 et 10 000 psi). Vous utiliserez les rayons X ou les ultrasons pour examiner l'intérieur des pièces sans les casser. Ensuite, vous mesurerez les pièces à l'aide d'outils. L'écart est d'environ 0,005 pouce. Enfin, vous examinez l'extérieur à la recherche de problèmes tels que des lignes où le métal ne s'est pas bien assemblé (cold shuts) et des fissures.

Cet article présente les défauts habituels du moulage sous pression et leurs causes à l'aide d'explications simples. Comprenez comment ces problèmes surviennent et leurs effets sur la qualité du moulage sous pression.

Types de défauts dans le moulage sous pression

1. La porosité

En règle générale, un défaut de porosité se produit en raison de la formation de petits trous ou d'espaces à l'intérieur du métal pendant la coulée. Les défauts de porosité sont généralement de deux types :

- Porosité du gaz

- Rétrécissement Porosité

Porosité du gaz

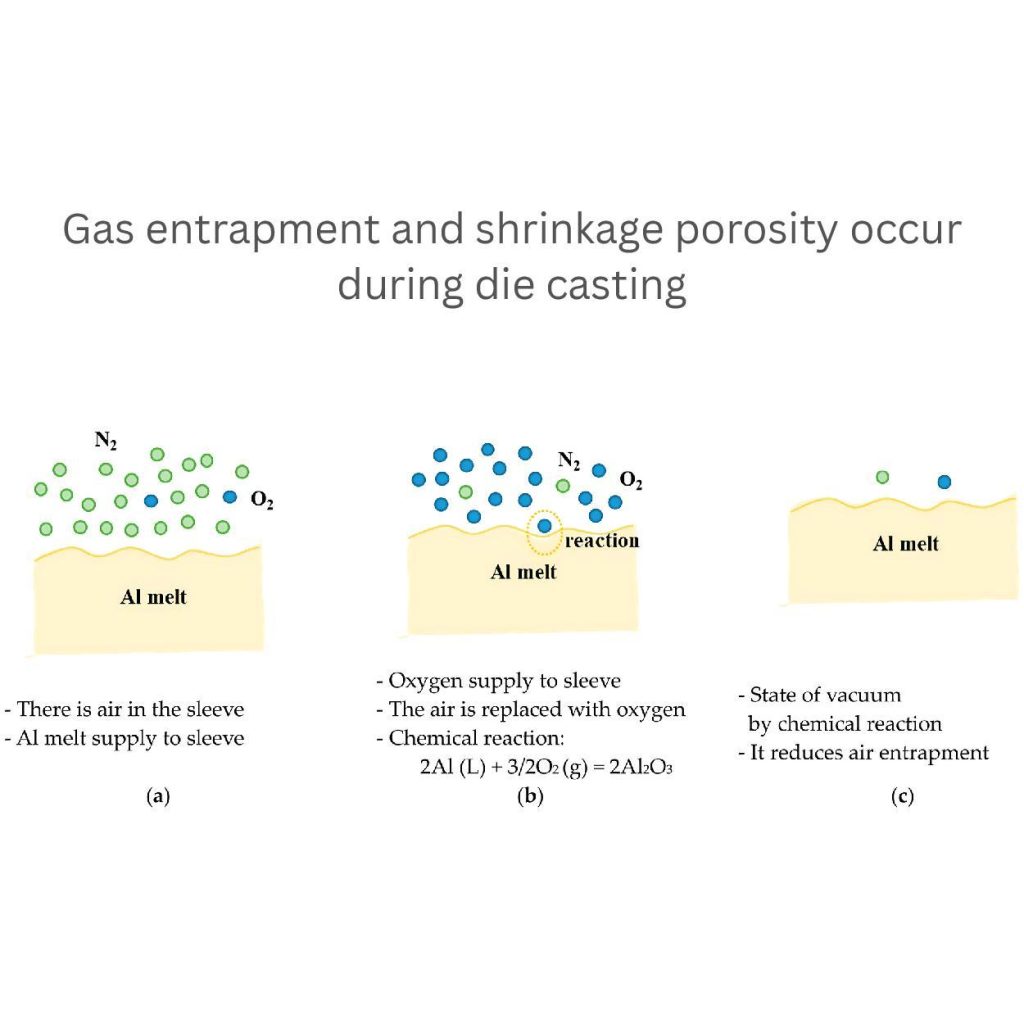

La porosité gazeuse se produit lorsqu'un certain type de gaz ou d'air est piégé dans le métal en fusion pendant la solidification. Par exemple, de l'azote (N₂) ou de l'oxygène (O₂).

Ces gaz sont piégés pendant le processus de coulée. Comme le montre l'image, (a) montre comment l'air pénètre dans le manchon et se mélange à l'aluminium en fusion (Al melt).

(b) Diecaster ajoute de l'oxygène pour remplacer l'air dans le manchon, ce qui provoque une réaction : 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Cette réaction forme un vide qui réduit l'emprisonnement de l'air. Elle améliore également la qualité du matériau.

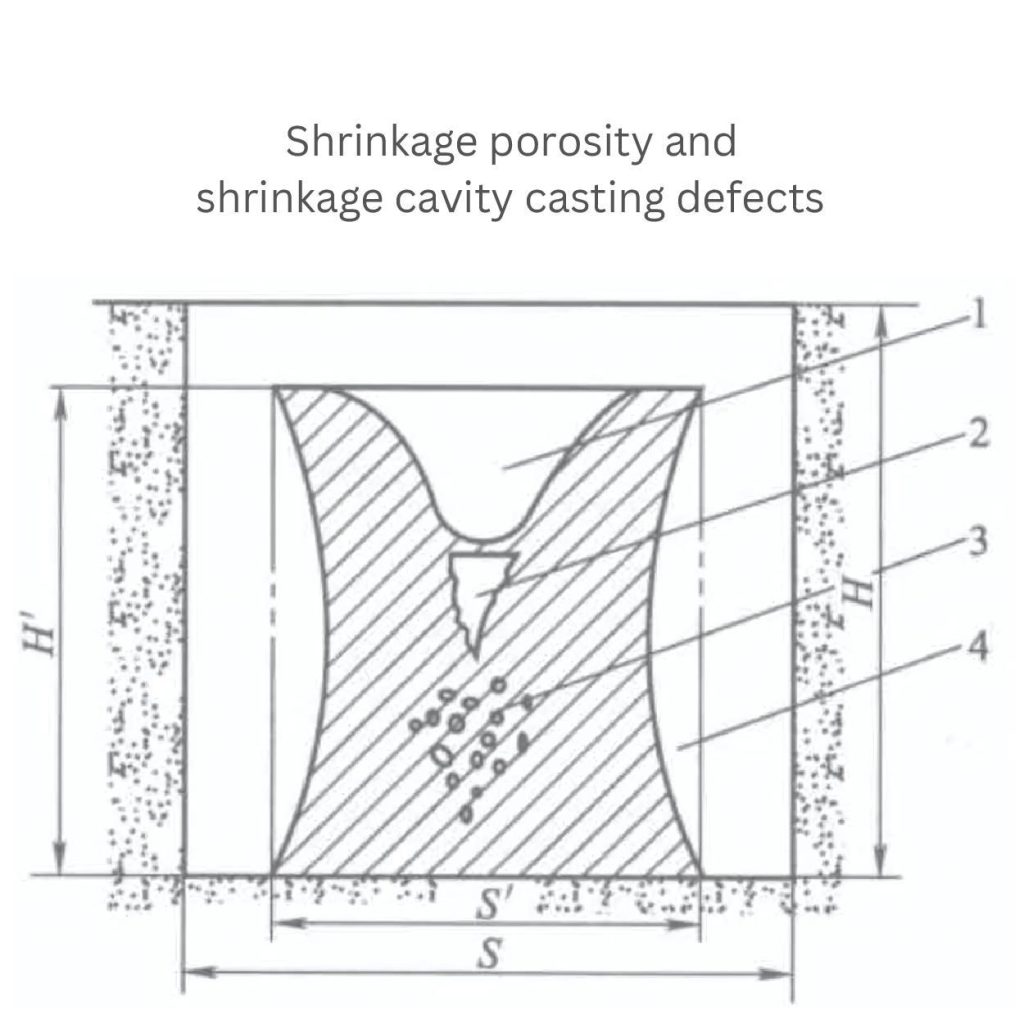

Rétrécissement Porosité

Lorsque la pièce devient solide, il existe un risque de porosité de retrait. Cela se produit souvent en raison du remplissage incomplet du moule, qui forme des lacunes.

En outre, des vitesses de refroidissement et des schémas de solidification inégaux sont des facteurs majeurs qui conduisent au rétrécissement.

En outre, un refroidissement lent entraîne parfois des fentes de retrait plus importantes. En effet, le métal se refroidit de manière inégale et provoque des déformations ou des fissures.

Normes de porosité :

- Les entreprises peuvent accepter des pièces dont les petits trous sont inférieurs à 2% de leur épaisseur.

- Si la porosité est inférieure à 0,5 mm de diamètre, le produit est bon pour les pièces structurelles.

- Essayez de maintenir une vitesse de refroidissement de 5 à 10°C par seconde. Cela permettra d'éviter la porosité pendant la solidification.

2. Rétrécissement : Ce qui se passe lorsque le métal refroidit

Rétrécissement se produit parce que les métaux se dilatent librement lorsqu'ils sont en fusion et se contractent lorsqu'ils sont refroidis. Un refroidissement plus rapide entraîne une contraction encore plus importante. En raison d'une solidification précoce avant qu'une contraction significative ne se produise. Ce problème dépend également du type de métal utilisé.

Par exemple, pour l'aluminium, le retrait peut être d'environ 1,6%-2,5%, tandis que pour l'acier, il peut être de 0,5%-1,5%. Cependant, différents alliages ou facteurs environnementaux peuvent influencer les taux de rétrécissement.

Rétrécissement dimensionnel

Le retrait dimensionnel réduit l'ensemble du métal à une taille plus petite. Il est dû à la contraction du matériau pendant le refroidissement. Par exemple, si vous produisez une barre de métal de 100 mm de long, elle peut se rétracter à 98 mm. Cela signifie qu'il y a une réduction de 2%. Ce type de rétrécissement peut également avoir un impact sur la précision de la fabrication.

Rétrécissement volumétrique

Lorsque le métal liquide se retire à l'intérieur tout en devenant solide. Il en résulte des espaces ou des vides inutiles. Ces problèmes sont connus sous le nom de retrait volumétrique. Les vides ressemblent à des poches d'air dans une éponge. Ils affectent la résistance de la pièce et affaiblissent sa structure sans modifier de manière significative sa forme extérieure.

Normes de rétrécissement :

- Mesurez suffisamment de poids de grenaille pour remplir correctement le moule afin d'éliminer les risques de rétrécissement.

- Vérifier que les pièces ont la taille et la forme exactes et que les écarts sont minimes.

- Appliquer une vitesse de refroidissement acceptable (5-15 °C par seconde). Cela évitera les déformations.

- La plupart des applications considèrent que les retraits inférieurs à 0,3% en volume sont conformes à leurs limites standard.

3. Rugosité de la surface

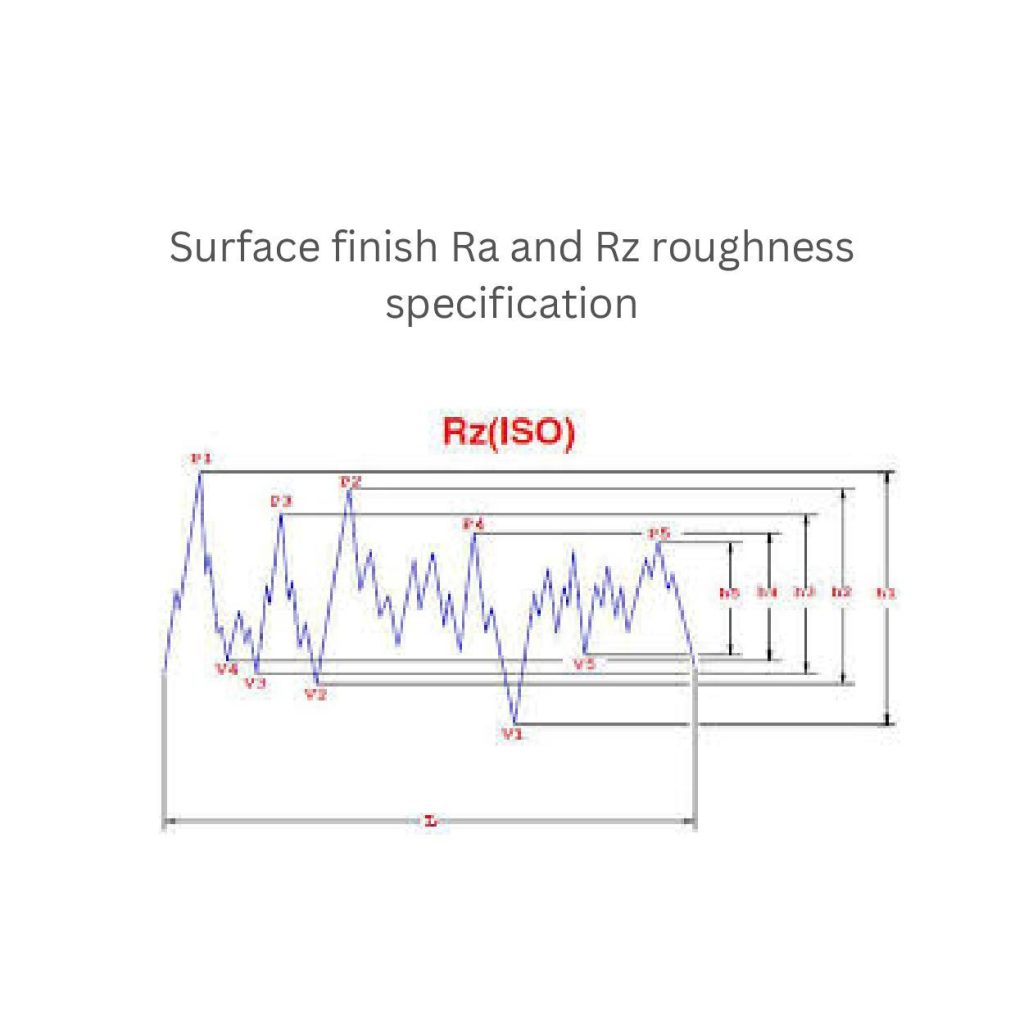

La rugosité de surface est l'état de la surface d'une pièce, qu'elle soit rugueuse ou lisse. Les fabricants déterminent les niveaux de surface à l'aide de paramètres tels que Ra (rugosité moyenne) et Rz (profondeur de rugosité). Par exemple, la plupart de ces pièces sont acceptées avec des valeurs Ra comprises entre 1,6 et 6,3 µm, en fonction de leur utilisation.

Les mauvaises surfaces des pièces sont dues à plusieurs raisons, notamment l'usure des moules, la ventilation et le piégeage de l'air. Parfois, les fabricants ne remplacent pas les vieux moules et ne placent pas d'évents appropriés pour évacuer l'air. C'est pourquoi ils ne parviennent pas à produire les surfaces demandées attendues.

Normes pour la rugosité de surface :

- Correspondance des valeurs Ra dans la plage spécifiée pour les applications fonctionnelles

- Inspecter régulièrement les machines-outils (moules, évents, canaux de refroidissement, etc.) afin de garantir une qualité de surface constante.

4. Imprécisions dimensionnelles

Lorsque les fabricants ne parviennent pas à faire correspondre la taille et la forme de la pièce avec le profil, il s'agit d'imprécisions dimensionnelles. Le non-respect des dimensions pendant le moulage peut entraîner des problèmes courants, tels que le gauchissement, la distorsion et les variations d'épaisseur.

Par exemple, un refroidissement inégal peut déformer le métal ou le tordre (déformation). La déformation se produit généralement lorsque la pression dépasse la consistance (1 000 à 2 000 bars) pendant la coulée. De même, si le métal en fusion ne remplit pas le moule de manière uniforme, cela crée des variations d'épaisseur.

Normes de précision dimensionnelle :

- Appliquer les taux de refroidissement appropriés en fonction de la pièce requise.

- Répondre aux exigences de taille des pièces avec des tolérances de ±0,1 mm

- Ajouter une épaisseur uniforme de 1,5 à 3 mm, en fonction de l'application.

Mesures de contrôle de la qualité du moulage sous pression

Le contrôle de la qualité dans la fabrication comprend les étapes de l'inspection. Il permet de s'assurer que les pièces répondent aux normes requises. Ces étapes comprennent l'inspection des matériaux, le contrôle des processus et la formation des opérateurs.

Inspection et essais

La qualité des pièces peut être contrôlée en divisant le processus en deux parties : en cours de fabrication et finale. Les fabricants peuvent commencer à inspecter les pièces pendant la production. Ils peuvent ainsi détecter les défauts à un stade précoce. En revanche, les inspections finales permettent de s'assurer que la pièce moulée est exacte et répond à toutes les spécifications.

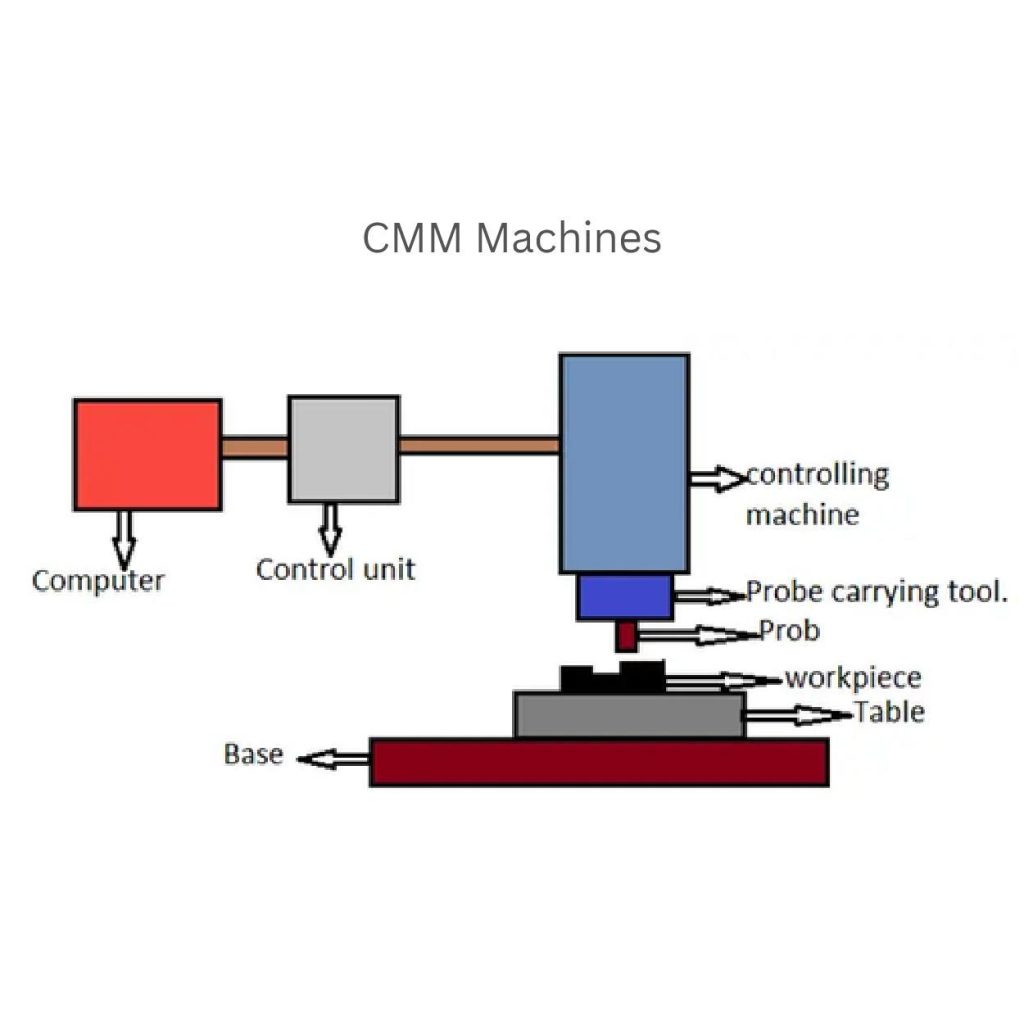

En outre, les fabricants peuvent utiliser des systèmes d'inspection automatisés, tels que des systèmes de vision et des machines à mesurer tridimensionnelles (MMT). Ces outils réduisent les coûts de main-d'œuvre et le temps de traitement, tout en améliorant la précision et la rapidité.

La MMT fonctionne en suivant un ensemble de procédures coordonnées. Les ingénieurs envoient des commandes à l'unité de contrôle à l'aide d'ordinateurs. Celle-ci fait alors fonctionner la machine en suivant les directives.

Les machines déplacent l'outil porteur du palpeur. Cet outil est utilisé pour collecter des mesures précises sur la pièce. Les fabricants vérifient ensuite les données pour s'assurer que la pièce est conforme aux spécifications.

Contrôle des matériaux

Il est important d'inspecter les caractéristiques chimiques et mécaniques des matériaux entrants avant de les utiliser pour le moulage sous pression. Confirmez l'adéquation de ces métaux et de leur composition. Par exemple, les alliages d'aluminium peuvent être composés de 95% d'aluminium et de 5% de silicium. Ils offrent une résistance à la traction de 250-300 MPa et un allongement de 5-7%.

La certification et la traçabilité des matériaux sont également importantes. Cette documentation garantit que chaque lot de matériaux peut être retracé jusqu'à sa source. En outre, vous pouvez vérifier leur conformité aux normes.

Contrôle des processus

Contrôler en permanence chaque paramètre clé du processus afin de produire des pièces de manière cohérente. Par exemple :

- Points de fusion autour de 680-720°C (1256-1328°F)

- Pression d'injection maximale de 100-150 MPa (1450-2175 psi)

- Température de refroidissement jusqu'à 10-20°C/s (18-36°F/s)

- La durée du cycle est d'environ 30 à 60 secondes.

En outre, les cartes de contrôle des processus et l'enregistrement des données permettent de suivre toutes les étapes importantes. Ces contrôles vous permettent de procéder à des changements radicaux si nécessaire pour maintenir la qualité du produit.

Formation des opérateurs

Il est nécessaire de former vos opérateurs afin de maintenir le contrôle de la qualité. De nombreux programmes de formation sont disponibles sur des plateformes en ligne. Ils sont axés sur le contrôle des processus, le dépannage et la sensibilisation à la qualité. L'acquisition de ces compétences permet de détecter rapidement les erreurs et de garantir le bon déroulement du processus.

SPC (Maîtrise statistique des processus)

Les fabricants intègrent la SPC dans le contrôle de leurs processus. Cela implique l'utilisation de cartes de contrôle et l'analyse de la capacité des processus. Ils les aident à surveiller et à améliorer les processus.

Par exemple, dans le cas du moulage sous pression, le SPC peut surveiller la pression d'injection, les taux de refroidissement et les températures de fusion. Cela vous aide à éviter les variations dans le produit final.

Méthodes d'inspection et d'essai pour le contrôle de la qualité du moulage sous pression

Inspection visuelle

Lors de l'inspection visuelle, les fabricants peuvent examiner les surfaces des pièces à l'aide de loupes, de microscopes et d'endoscopes. Ils peuvent détecter de petits détails. Par exemple, des rayures (0,1-1,0 mm de profondeur), des fissures (0,05-0,5 mm de largeur) et d'autres imperfections (porosité, piqûres) ou des surfaces irrégulières.

Mesure dimensionnelle

Vous pouvez vérifier la taille de la pièce (par exemple, la longueur jusqu'à ±0,1 mm, la largeur jusqu'à ±0,05 mm, la hauteur jusqu'à ±0,2 mm) et sa forme. Les techniques de mesure dimensionnelle sont utiles pour ce processus.

Ces techniques font appel à plusieurs outils tels que les pieds à coulisse, les micromètres et les machines à mesurer tridimensionnelles (MMT). En outre, vous pouvez utiliser des technologies avancées, telles que le balayage laser, de mesurer avec une plus grande précision (par exemple, ±0,01 mm).

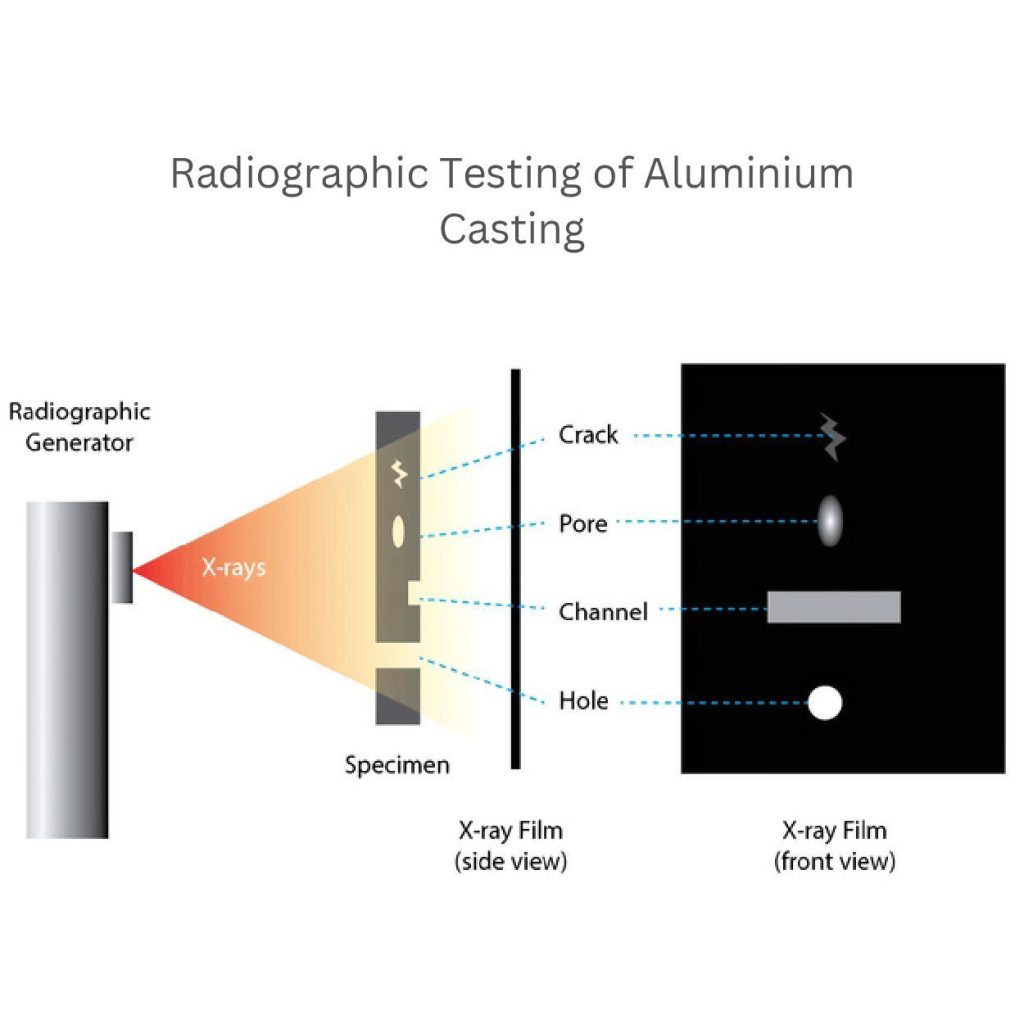

END (essais non destructifs)

Les méthodes de CND sont rentables et préservent l'intégrité des pièces. Elles permettent d'inspecter la qualité interne des pièces sans les endommager. Ces techniques peuvent être :

- Radiographie

- Contrôle par ultrasons

- Contrôle par courants de Foucault

Radiographie :

Les essais radiographiques font appel aux rayons X (par exemple, 100-400 kV). Ces rayons X peuvent détecter des défauts internes tels que des fissures ou des trous. L'opérateur fait passer un faisceau de rayons X à travers la pièce et crée une image. Cette méthode est couramment utilisée pour vérifier les problèmes des pièces moulées en aluminium.

Contrôle par ultrasons :

Le contrôle par ultrasons utilise des ondes sonores (par exemple, de 2 à 10 MHz). Ces tests permettent de déterminer les défauts à l'intérieur des métaux.

Contrôle par courants de Foucault :

Les opérateurs identifient les défauts de surface et les défauts proches de la surface dans les matériaux conducteurs à l'aide de courants de Foucault.

Essais destructifs

Les fabricants appliquent des forces importantes aux pièces moulées pour vérifier leur résistance. Ils testent les pièces jusqu'à ce qu'elles se cassent pour déterminer comment elles fonctionneront sous une contrainte intense. Ces essais destructifs sont utilisés pour des échantillons et non pour chaque pièce. Ils comprennent les essais de traction, les essais d'impact et les essais de dureté.

Pour un essai de traction, les fabricants mesurent la force qu'un composant peut supporter jusqu'à ce qu'il se brise (par exemple, 100-1000 MPa).

Lors des essais d'impact, ils notent les mesures. Qu'une pièce supporte et résiste à des chocs soudains (par exemple, 10-100 J).

Les essais de dureté permettent de mesurer la dureté ou la souplesse d'un métal (par exemple, 50-100 HRB).

Études de cas et bonnes pratiques

Études de cas

Un exemple concret montre comment des systèmes de contrôle de la qualité performants peuvent aider à déterminer l'efficacité des pièces. Par exemple, la caractérisation automatisée de la porosité peut améliorer l'évaluation de la qualité des matériaux.

L'image (a) montre des niveaux de porosité allant de 0,000 à 1,649%. Dans le même temps, la section (b) visualise les temps de FS des points chauds. Ces temps sont compris entre 0,000 et 9,328%. Ces analyses peuvent réellement simplifier la qualité de vos matériaux de coulée sous pression.

Avantages quantifiés

Les méthodes de contrôle de la qualité offrent plusieurs avantages aux fabricants et aux consommateurs. Les plus courants sont les suivants :

- Ils réduisent les taux de rebut de 10 à 20%.

- Les processus de contrôle de la qualité permettent d'améliorer le rendement global jusqu'à 5-10%.

- Les fabricants peuvent réduire leurs coûts de production et économiser environ 10-20%.

- Ils obtiennent des pièces de qualité constante à chaque fois.

- Réduire le temps de cycle et nécessiter moins d'entretien.

- Contrôler attentivement chaque pièce lors de la coulée.

Meilleures pratiques

Les mesures proactives de contrôle de la qualité sont importantes. Elles vous aident à produire des pièces cohérentes et de haute qualité. Voici quelques exemples de bonnes pratiques :

- Entretenir régulièrement les machines et les outils afin d'éviter les défauts et les temps d'arrêt.

- Le travail continu permet d'améliorer les procédures et de réduire les défauts.

- Mettez toujours en œuvre des systèmes de gestion de la qualité, tels que la norme ISO 9001. Ces systèmes garantissent une qualité constante.

- Surveiller les zones défectueuses et remplacer les moules usés.

- Continuer à se former par le biais de programmes de formation et développer des compétences efficaces nécessaires au maintien de la qualité.

Conclusion :

Moulage sous pression Le contrôle de la qualité est très important. Il permet de s'assurer que les pièces sont solides et répondent aux besoins du client. Par conséquent, la constance de la qualité apporte de nombreux avantages à long terme aux fabricants.

En outre, ces techniques leur permettent de détecter les défauts à un stade précoce de la coulée. Ils peuvent utiliser plusieurs outils avancés pour inspecter et vérifier la qualité de l'équipement en temps réel. Par exemple, des pieds à coulisse, des micromètres, des machines à mesurer les coordonnées (CMM), des scanners laser et la radiographie.

0 commentaires