Les alliages d'aluminium sont souvent choisis à des fins d'ingénierie en raison de leurs bonnes caractéristiques mécaniques, de leur légèreté et de leur résistance à la corrosion. Parmi ces alliages, l'AlSi10Mg est connu pour ses performances élevées dans le domaine du moulage de précision et de la fabrication additive. L'AlSi10Mg est un alliage d'aluminium performant, souvent sélectionné pour les processus de moulage et de fabrication additive. Le silicium et le magnésium ajoutés à l'AlSi10Mg améliorent ses caractéristiques mécaniques et thermiques, ce qui le rend adapté aux pièces qui doivent résister à la complexité et aux fortes contraintes. Grâce au moulage de l'AlSi10Mg, les fabricants produisent des pièces légères, durables et dotées de détails fins et précis. L'impression 3D de métaux a rendu l'AlSi10Mg encore plus important dans la conception et la production actuelles, où il excelle par son adaptabilité et sa résistance.

L'article explique la technologie de moulage AlSi10Mg, ainsi que ses avantages, ses utilisations courantes et les raisons pour lesquelles elle est largement choisie dans l'aérospatiale, l'automobile et l'ingénierie médicale.

Qu'est-ce que l'AlSi10Mg ?

AlSi10Mg est un type d'alliage d'aluminium léger composé principalement d'aluminium (Al), de silicium (Si) et de magnésium (Mg). En général, l'AlSi10Mg contient 89-91% d'aluminium, 9-11% de silicium et 0,2-0,45% de magnésium. La combinaison de ces éléments d'alliage permet à l'AlSi10Mg d'être résistant : Il est connu pour sa structure solide mais légère, sa bonne conductivité et sa grande protection contre la corrosion.

Le silicium permet à l'alliage de fonctionner en douceur pendant la coulée, tandis que le magnésium améliore la résistance et la dureté grâce au durcissement par vieillissement. Il en résulte un matériau qui présente une bonne résistance à la pression et à la chaleur.

Qu'est-ce que la coulée d'AlSi10Mg ?

Le moulage de l'AlSi10Mg consiste à couler l'alliage AlSi10Mg en fusion dans des moules pour fabriquer des pièces et des éléments complexes. Il est possible d'utiliser plusieurs techniques de coulée, par exemple :

- Moulage sous pression : L'aluminium chaud est introduit sous forte pression dans un moule en acier.

- Moulage au sable : Les moules en sable sont utilisés dans le cadre d'un processus de moulage classique.

- Moulage à la cire perdue : Ce procédé, souvent appelé "moulage à la cire perdue", permet de fabriquer des pièces très précises.

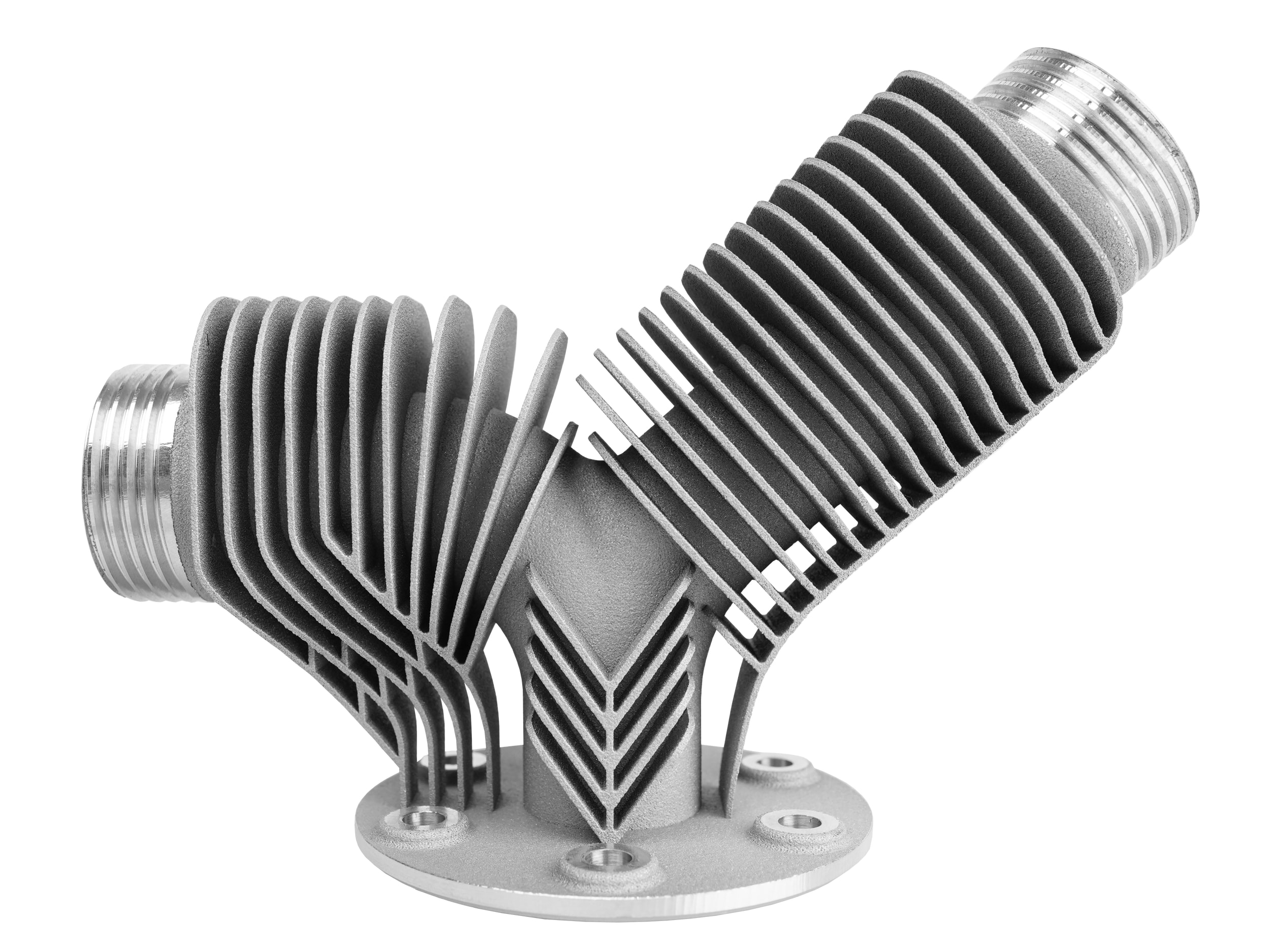

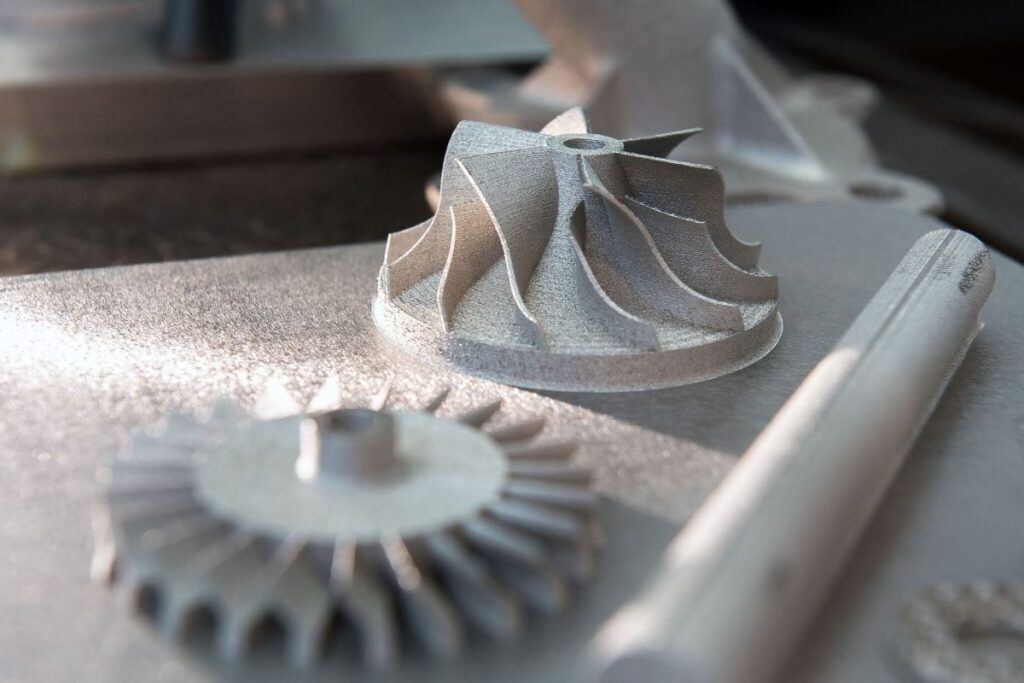

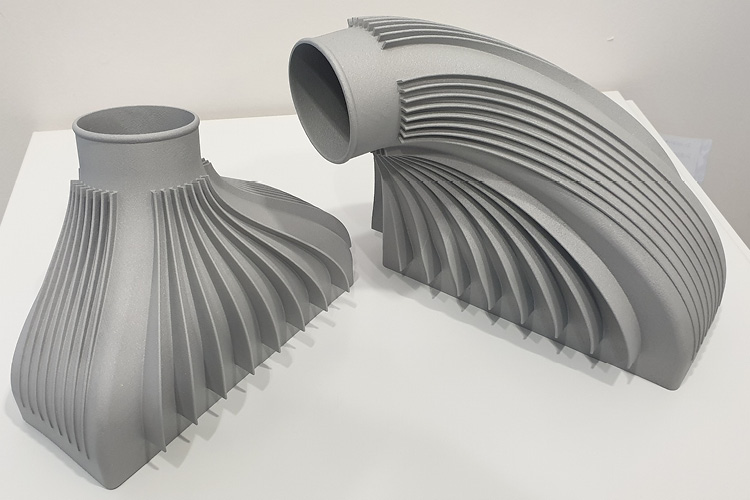

Dans le monde de la fabrication moderne, le moulage de l'AlSi10Mg est souvent utilisé en combinaison avec des techniques additives telles que SLM ou DMLS. Le processus combine la fusion couche par couche de poudre d'AlSi10Mg pour créer des pièces presque prêtes à l'emploi avec une très bonne précision.

Composition chimique de l'AlSi10Mg

Cet alliage d'aluminium a une teneur élevée en silicium ainsi qu'en magnésium et quelques autres oligo-éléments. La composition exacte est gérée de près afin d'obtenir le meilleur mélange de moulage, de résistance et de protection contre la corrosion.

Composition typique (% en poids) :

| Élément | Contenu (%) | Fonction |

| Aluminium (Al) | Balance (~85-91%) | Le métal de base assure la légèreté et la résistance à la corrosion |

| Silicium (Si) | 9.0 - 11.0% | Améliore la fluidité, la résistance à l'usure et réduit le rétrécissement. |

| Magnésium (Mg) | 0,20 - 0,45% | Renforcement de la résistance par durcissement par vieillissement |

| Fer (Fe) | ≤ 0,55% | Impureté ; maintenue à un niveau bas pour préserver la ductilité et la résistance à la corrosion |

| Cuivre (Cu) | ≤ 0,05% | Facultatif ; peut légèrement améliorer la résistance, mais réduit la résistance à la corrosion |

| Zinc (Zn) | ≤ 0,10% | Généralement maintenue à un niveau bas pour éviter la fissuration à chaud |

| Manganèse (Mn) | ≤ 0,45% | Améliore la solidité et la résistance à la corrosion |

| Titane (Ti) | ≤ 0,15% | Aide à affiner la structure du grain |

| Nickel (Ni) | ≤ 0,05% | Utilisation limitée en raison de l'impact sur la résistance à la corrosion |

Notes clés :

- La teneur élevée en silicium confère à l'AlSi10Mg une coulabilité et une résistance à l'usure remarquables.

- Le magnésium est important car il permet de renforcer l'alliage par un traitement thermique.

- Les traces d'impuretés telles que Mn, Ti et Fe sont rigoureusement contrôlées afin de préserver la qualité et d'éviter les problèmes de fragilité ou de corrosion.

Cette composition exacte permet à la fonte AlSi10Mg de résister aux exigences mécaniques et physiques de l'ingénierie de haute technologie.

Propriétés mécaniques de l'AlSi10Mg

AlSi10Mg a des propriétés mécaniques bien équilibrées - il peut être utilisé en tension et en compression ; des applications à haute contrainte et à haute performance. Ces propriétés peuvent varier légèrement en fonction du processus de fabrication (moulage ou impression 3D) et du traitement thermique des substances.

Les propriétés mécaniques courantes de l'AlSi10Mg sont les suivantes :

| Propriété | Tel que construit (imprimé en 3D) | Traitement thermique (T6 ou similaire) |

| Résistance à la traction | 320-370 MPa | 400-460 MPa |

| Limite d'élasticité | 200-240 MPa | 250-300 MPa |

| Allongement à la rupture | 2-4% | 4-8% |

| Dureté (Brinell) | ~110 HB | ~130 HB |

| Densité | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Module d'élasticité | ~70 GPa | ~70 GPa |

| Résistance à la fatigue | ~90 MPa | ~120 MPa |

Notes clés :

- La résistance à la traction peut être largement améliorée par un traitement thermique approprié, ce qui signifie que le matériau est adapté aux pièces structurelles et porteuses.

- L'allongement améliore également le post-traitement, ce qui permet d'obtenir une plus grande ductilité sur les pièces soumises à des charges dynamiques.

- La dureté et la résistance à la fatigue, c'est-à-dire la durabilité sous des contraintes répétées, sont importantes pour les composants automobiles et aérospatiaux.

Ces caractéristiques font de la fonte AlSi10Mg une bonne option dans les cas où les économies de poids et les performances mécaniques sont importantes.

Propriétés physiques de l'AlSi10Mg

L'AlSi10Mg offre un bon équilibre entre la caractérisation de la légèreté et la variation stable de la fonctionnalité physique sur une large plage de température. C'est en partie grâce à ces propriétés qu'il est si populaire dans la fabrication courante et la fabrication additive.

| Propriété | Valeur typique |

| Densité | ~2,65 g/cm³ |

| Point de fusion | ~570-595°C |

| Conductivité thermique | ~150-180 W/m-K |

| Coefficient de dilatation thermique | ~20-22 × 10-⁶ /K |

| Capacité thermique spécifique | ~900 J/kg-K |

| Conductivité électrique | ~30-35% IACS (International Annealed Copper Standard) |

| Température du solidus | ~570°C |

| Température du liquidus | ~595°C |

Notes clés :

- La faible densité de l'AlSi10Mg en fait la meilleure solution pour les secteurs sensibles au poids, tels que l'aérospatiale et l'automobile.

- Une conductivité thermique élevée lui permet de bien dissiper la chaleur, ce qui est vital pour l'inventivité et les composants du moteur.

- Il est bon pour la conductivité électrique et donc utile pour les pièces qui doivent présenter des performances électriques légères, bien qu'il ne soit pas aussi efficace que l'aluminium pur.

Une telle combinaison de caractéristiques physiques et de bonnes propriétés mécaniques fait du moulage AlSi10Mg une option polyvalente et fiable dans la fabrication moderne.

Qu'est-ce que l'alliage de coulée AlSi10Mg ?

AlSi10Mg appartient à alliages d'aluminium moulé qui contiennent de l'aluminium, du silicium (9-11%) et du magnésium (0,2-0,45%). Il est produit pour être une bonne source de solidité, de faible poids et de résistance à la corrosion. Sa composition permet une grande fluidité lors du processus de moulage et convient aux pièces petites, délicates et complexes.

Principaux avantages

Cet alliage est bien connu pour son équilibre entre les performances mécaniques et la facilité de fabrication. Il offre une excellente combinaison de résistance à la traction, de dureté et de résistance à l'usure. Son aptitude au traitement thermique permet d'améliorer encore les propriétés telles que la résistance et l'allongement, ce qui en fait un matériau pour les composants structurels critiques.

Performance de la coulée

Le moulage de l'AlSi10Mg présente une très bonne coulabilité, en particulier pour les processus de moulage sous pression et de moulage en sable. Il peut être utilisé pour couler des moules complexes avec peu de défauts de retrait. Toutefois, pour éviter la porosité et la fissuration, il est nécessaire de mettre en place des systèmes de contrôle des températures élevées et de conception des portillons.

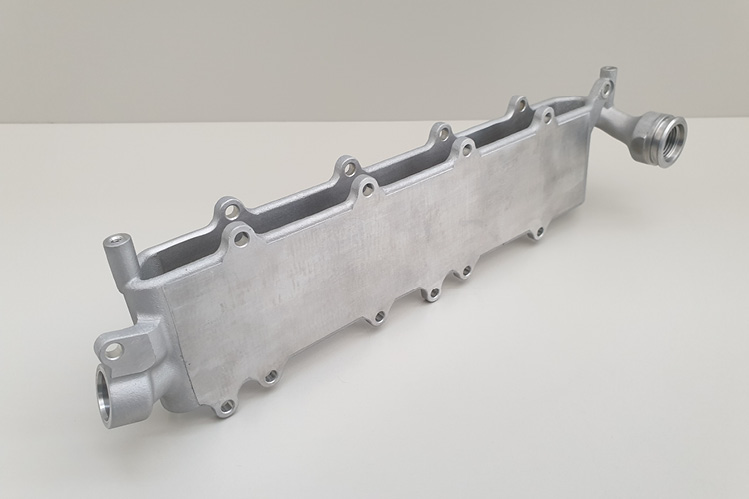

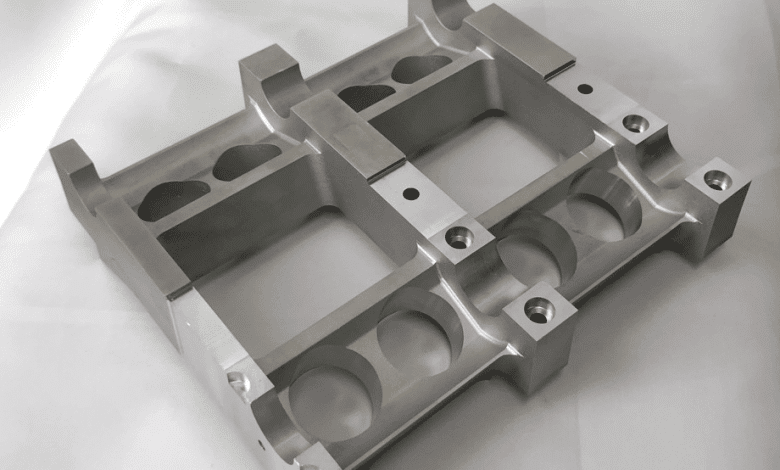

Applications

L'AlSi10Mg est très utilisé dans les secteurs de l'automobile, de l'aérospatiale et de l'ingénierie. Parmi les applications générales, on peut citer les pièces de moteur, les boîtiers, les supports et les parties structurelles légères. En raison de sa microstructure extrêmement fine et de ses performances constantes, l'AlSi10Mg se retrouve également dans la catégorie des matériaux les plus populaires pour la fabrication additive, à mesure que l'impression 3D de métaux se développe.

Limites

Bien que polyvalent, l'alliage n'est pas ductile et est susceptible de se fissurer s'il n'est pas traité correctement. Il présente également une soudabilité moyenne et il convient d'être prudent lors de la réparation ou de l'assemblage de pièces soudées. Un traitement thermique et un post-traitement sont souvent nécessaires pour obtenir les meilleurs résultats.

Avantages de l'AlSi10Mg dans la coulée

La popularité de la fonte AlSi10Mg est déterminée par la combinaison particulière des propriétés mécaniques et chimiques de l'alliage. Voyons les principaux avantages :

1. Excellente coulabilité

En raison de sa teneur élevée en silicium, l'AlSi10Mg peut bien s'écouler dans des cavités de moule complexes tout en évitant les vides internes. Il convient donc parfaitement à la production de composants détaillés à parois minces.

2. Propriétés mécaniques supérieures

L'alliage présente une grande résistance à la traction, une résistance à la fatigue suffisante et une dureté moyenne. Le traitement thermique et le durcissement par vieillissement peuvent également améliorer les propriétés de cet artefact, ce qui le rend potentiellement compétitif par rapport à d'autres matériaux avancés.

3. Résistance à la corrosion

L'AlSi10Mg présente une excellente résistance à la corrosion, en particulier dans les environnements atmosphériques et marins. Il convient donc aux personnes exposées à l'humidité, au sel ou à des températures extrêmes.

4. Léger mais solide

La faible densité de l'AlSi10Mg permet d'obtenir une structure légère sans pour autant manquer de résistance, ce qui est idéal pour les pièces aérospatiales et automobiles où les économies de poids sont directement liées à la performance et à l'efficacité.

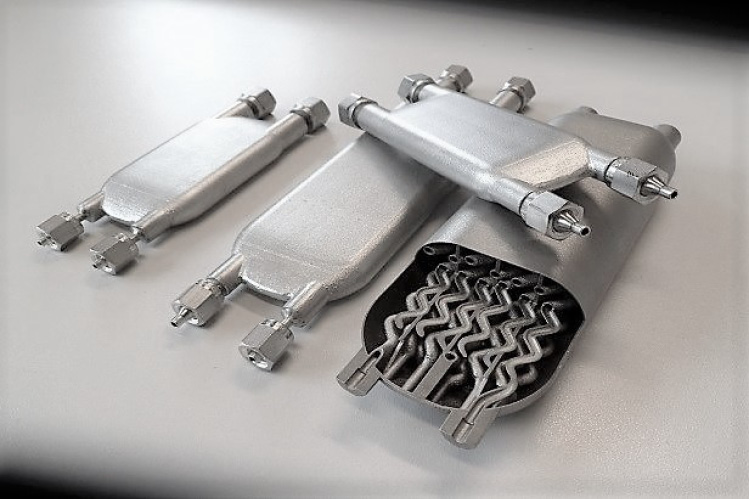

5. Conductivité thermique

Sa bonne conductivité thermique permet à la chaleur de se dissiper dans les pièces de moteur, les boîtiers électroniques et d'autres applications sensibles à la chaleur.

Le processus de coulée de l'AlSi10Mg

Le processus de moulage comprend plusieurs étapes essentielles, qu'il s'agisse de l'approche traditionnelle ou de l'utilisation de la fabrication additive.

1. Préparation du matériel

L'alliage AlSi10Mg brut ou la poudre est fabriqué et testé pour avoir une composition cohérente. La morphologie et la pureté de la poudre jouent un rôle important dans la fabrication additive.

2. Fusion, coulée (fusion laser)

Dans le cas du moulage traditionnel, l'alliage est fondu dans le four et versé dans le moule préparé à l'avance. Dans l'impression 3D, la poudre est frittée au laser selon un modèle dérivé d'un modèle numérique.

3. Solidification et refroidissement

L'alliage en fusion se solidifie dans le moule. Un refroidissement conservé et régulé est essentiel pour éviter les contraintes internes, la porosité ou la fissuration.

4. Post-traitement

Il s'agit du nettoyage, du traitement thermique, de l'usinage et de la finition de surface. Par exemple, le traitement thermique peut améliorer considérablement la résistance et la dureté en provoquant les processus de durcissement par précipitation.

À quoi équivaut l'aluminium AlSi10Mg ?

AlSi10Mg est un alliage d'aluminium présent en Europe et très apprécié dans l'industrie du moulage et de la fabrication additive en raison de sa résistance exceptionnelle, de sa protection contre la corrosion et de sa légèreté. Il fait partie de la série EN AC-43000 en termes de normes européennes.

Équivalent américain (A360.0 / A360.1)

En Amérique, il n'existe pas d'équivalent exact à l'AlSi10Mg ; cependant, l'A360.0 peut être considéré comme l'équivalent le plus proche (également connu sous le nom d'A360.1 sous forme corroyée). Cet alliage a une teneur en silicium et en magnésium presque similaire et présente des propriétés mécaniques et de moulage similaires. Il est largement utilisé dans les applications de moulage sous pression.

Équivalent allemand (G-AlSi10Mg)

En Allemagne, l'alliage correspondant est appelé G-AlSi10Mg selon la norme DIN 1725-2. Il a une composition presque similaire à celle de l'AlSi10Mg et est utilisé dans l'industrie automobile et dans l'industrie des machines pour les pièces moulées à haute performance.

Équivalent chinois (YL104 / ZL104)

En Chine, AlSi10Mg est identique à YL104 ou ZL104, qui sont les alliages de fonderie standard de l'aluminium. Ces alliages sont utilisés dans les pièces de moteur, les boîtiers et d'autres composants qui doivent être solides et résistants à la corrosion.

Équivalent japonais (AC4CH / AC4C)

Au Japon, des alliages comme l'AC4CH et l'AC4C sont considérés comme proches de l'AlSi10Mg en termes de performances. Bien qu'ils ne soient pas exacts, ils fournissent des formules similaires de silicium-magnésium-aluminium utilisables pour la coulée à haute résistance.

Équivalent ISO (Al-Si10Mg)

En ce qui concerne la norme ISO 3522, la classification internationale de l'AlSi10Mg est la suivante. Il conserve les mêmes propriétés chimiques et mécaniques, quelles que soient les normes de fabrication, en particulier pour les applications mondiales d'impression 3D.

Directives de conception et limites des pièces en AlSi10Mg

Lorsqu'il s'agit de moulage d'AlSi10Mg, de bons principes de conception doivent être utilisés afin de garantir la performance de la pièce, la précision dimensionnelle et la durabilité à long terme. Bien que l'alliage offre une excellente coulabilité et une grande résistance, il présente néanmoins certaines limites que les concepteurs doivent prendre en considération.

1. Épaisseur de la paroi

L'AlSi10Mg est la meilleure solution lorsque l'épaisseur de la paroi est uniforme et comprise entre 2 et 5 mm. Les changements rapides d'épaisseur peuvent provoquer des contraintes internes, des déformations et des non-remplissages lors du moulage ou de l'impression 3D. Des transitions lentes et des congés sont conseillés pour atténuer les concentrations de contraintes.

2. Géométries complexes

En raison de sa bonne coulabilité et de son adaptation à la production additive, l'AlSi10Mg permet de produire des formes complexes et des canaux internes. Toutefois, pour le moulage traditionnel, il convient d'éviter les petites sections et les découpes, à moins d'utiliser des moules ou des noyaux avancés. Dans l'impression 3D, il peut être nécessaire de prévoir des structures de soutien pour les surplombs.

3. Retrait et tolérances

L'AlSi10Mg, comme les autres alliages d'aluminium, se contracte au cours du processus de solidification. Les taux de rétrécissement (généralement ~1,1%) doivent être pris en compte par les concepteurs et des tolérances appropriées doivent être spécifiées. Pour les ajustements de précision, en particulier pour les pièces d'accouplement, des surépaisseurs d'usinage peuvent également être nécessaires.

4. Finition de la surface

L'état de surface de l'AlSi10Mg tel qu'il est moulé ou imprimé peut être rugueux et une finition secondaire (par exemple, usinage, polissage ou grenaillage de précontrainte) peut être nécessaire. Les caractéristiques de conception doivent permettre l'accès aux outils de post-traitement si nécessaire.

5. Points de tension et arêtes vives

Les pièces en AlSi10Mg peuvent être endommagées par des angles vifs si des fissures apparaissent dans ces angles. Utiliser des congés et des changements lisses chaque fois que cela est possible. Veiller à une répartition égale du poids pour les supports de charge dont la géométrie est optimisée.

6. Compatibilité avec le traitement thermique

Les processus de traitement thermique après coulée, tels que T6 ou le vieillissement, peuvent entraîner des variations dimensionnelles insignifiantes, ce qui doit être pris en compte lors de la conception. Les caractéristiques présentant des tolérances étroites doivent être usinées après le traitement thermique.

7. Orientation de la construction (pour l'impression 3D)

Dans la fabrication additive, l'orientation de la pièce a une influence sur la résistance, la qualité de la surface et la structure de support. L'optimisation de l'orientation doit être faite pour minimiser le gauchissement, le support et maintenir les performances mécaniques.

Limites à prendre en compte

- Ne convient pas pour les pièces très ductiles - Bien que résistant, l'AlSi10Mg a une élongation limitée par rapport à certains alliages corroyés.

- Mauvaise soudabilité - Le soudage est une opération qui nécessite une attention particulière, et une mauvaise procédure peut affaiblir la pièce.

- Risque de porosité - Si les contrôles de coulée ne sont pas maintenus, la porosité peut compromettre l'intégrité de la pièce, surtout dans le cas d'applications étanches à la pression.

Grâce à l'utilisation de ces directives de conception et à la compréhension de leurs limites, les ingénieurs peuvent optimiser les performances et la fiabilité des pièces moulées en AlSi10Mg en ce qui concerne les processus de fabrication traditionnels et avancés.

Applications de la coulée d'AlSi10Mg

En raison de la combinaison unique de ses propriétés, la fonte AlSi10Mg trouve son application dans les différents domaines de la haute performance :

1. Industrie aérospatiale

Des éléments tels que les supports, les boîtiers et les supports structurels sont améliorés en termes de performance et de poids grâce à la haute résistance et au faible poids de l'alliage. La fabrication additive permet de réaliser des géométries complexes, ce qui n'était pas possible auparavant ou à des coûts inutiles.

2. Secteur automobile

Les composants des blocs moteurs, les transmissions et les pièces de suspension légères sont des matériaux typiques traités par moulage d'AlSi10Mg. La capacité de cet alliage à résister aux températures élevées et aux charges mécaniques, ainsi qu'aux matériaux ayant des effets thermiques intenses ou aux matériaux collants, le rend parfait pour ces applications.

3. Dispositifs médicaux

L'AlSi10Mg est biocompatible et résistant à la corrosion. Il peut donc être utilisé pour les instruments chirurgicaux et les appareils orthopédiques, en particulier dans les cas où des pièces de précision et sur mesure sont nécessaires.

4. Robotique et automatisation

Le moulage de l'AlSi10Mg permet d'utiliser la légèreté et la rigidité de ce matériau au profit des bras robotiques, des supports de capteurs, ainsi que d'autres composants de précision.

5. Électronique grand public

La conductivité thermique et la résistance à la corrosion de ces alliages sont utilisées pour les dissipateurs thermiques et les boîtiers d'appareils électroniques de haute performance.

Les défis de la coulée de l'AlSi10Mg

Malgré sa variation courante dans le moulage et ses valeurs appréciables en termes de résistance, de légèreté et d'excellente coulabilité, le moulage de l'AlSi10Mg présente plusieurs défis que les fabricants et les ingénieurs doivent prendre en compte lors de la production. Les problèmes les plus courants sont énumérés ci-dessous :

1. Formation de la porosité

La porosité dans les pièces moulées en AlSi10Mg est un phénomène courant qui est dû à l'emprisonnement de gaz ou à la contraction pendant le processus de solidification. Elle peut entraîner une réduction des propriétés mécaniques et une dégradation des performances d'étanchéité. Une conception optimale du moule, un dégazage ainsi que des taux de refroidissement contrôlés sont importants pour minimiser la porosité.

2. Déchirure et fissuration à chaud

En raison de sa teneur élevée en silicium, l'AlSi10Mg est susceptible de se déchirer à chaud lorsque le composant est solidifié. Ce phénomène se produit lorsque le métal se contracte, bien qu'il soit partiellement fondu, et qu'il forme des fissures. Un contrôle précis de la vitesse de solidification et de la température du moule permet de minimiser ce risque.

3. Oxydation pendant la fusion

Tous les alliages d'aluminium sont très réactifs à l'oxygène, y compris l'AlSi10Mg. Lorsqu'ils sont exposés à l'air par la fusion, une couche superficielle d'oxyde se développe et peut affecter le moulage. L'utilisation d'atmosphères protectrices, de fondants ou la fusion sous vide peuvent atténuer l'oxydation.

4. Questions relatives à la précision dimensionnelle

Les formes aux dimensions multiples seront également difficiles à maintenir dans les pièces compliquées, en particulier lors de l'utilisation d'un moulage en sable conventionnel. Des facteurs tels que l'usure du moule, le retrait du métal et un mauvais contrôle de la température peuvent entraîner des écarts. Dans la plupart des cas, le recours au moulage sous pression ou à l'impression 3D permet d'obtenir de meilleures tolérances.

5. Soudabilité limitée

L'AlSi10Mg est difficilement soudable, en particulier dans le cas de la coulée. La porosité et les défaillances de la structure peuvent se produire dans un joint soudé, à moins que des techniques spéciales, telles que le soudage TIG avec un matériau d'apport approprié, ne soient utilisées. Un préchauffage et un apport de chaleur sur la soudure sont généralement nécessaires.

6. Nécessité d'un post-traitement

Pour obtenir les meilleures propriétés mécaniques, les pièces moulées en AlSi10Mg ont tendance à subir un traitement thermique sous la forme d'un revenu T6. La finition de la surface, telle que l'usinage ou le polissage, peut être nécessaire pour améliorer la qualité de la surface, en particulier dans les applications de précision.

Lorsque les fabricants étudient ces défis et les relèvent en conséquence, ils sont en mesure de produire des pièces moulées en AlSi10Mg de haute qualité qui répondent à des exigences strictes en matière de performance et de fiabilité.

L'avenir de la coulée de l'AlSi10Mg

Les perspectives d'avenir du moulage de l'AlSi10Mg sont prometteuses, en particulier grâce à l'intégration des technologies de fabrication numérique. La fabrication additive est en plein essor et les ingénieurs sont en mesure de produire des structures légères conçues selon le principe de la topologie afin de réduire la quantité de matériaux utilisés ou d'améliorer les performances.

Des recherches sont également menées pour améliorer les variantes d'AlSi10Mg avec le renforcement par des nanoparticules ou les alliages hybrides qui combinent la solidité avec une meilleure ductilité et une meilleure résistance à la fatigue.

Conclusion

Le moulage de l'AlSi10Mg associe la nouvelle science des matériaux à la technologie de fabrication contemporaine. Son rapport poids/résistance exceptionnel, sa résistance à la corrosion et sa polyvalence en termes de production traditionnelle et de production industrielle sont autant d'atouts qui lui valent d'être considéré comme un produit de qualité. les types de moulages numériques font de l'AlSi10Mg un matériau très populaire pour les industries à forte demande. Malgré certains obstacles technologiques, les avantages à long terme de cet alliage d'aluminium en font un matériau essentiel pour l'avenir de l'ingénierie et de la production.

FAQ

1 : De quoi est composé l'AlSi10Mg ?

AlSi10Mg est un alliage d'aluminium composé principalement d'aluminium (Al), de silicium (Si) et de magnésium (Mg). Normalement, il contient 9-11% de silicium, 0,2-0,45% de magnésium et le reste est de l'aluminium. La coulabilité et la fluidité sont améliorées par le silicium, tandis que la résistance au traitement thermique est améliorée par le magnésium.

2 : À quoi sert la fonte AlSi10Mg ?

Le moulage de l'AlSi10Mg est utilisé pour la production de pièces légères mais résistantes pour les structures aérospatiales, les pièces de moteur automobile, les implants médicaux et les boîtiers électroniques. Sa capacité à produire des pièces complexes de haute résistance le destine aux industries de précision.

3 : L'AlSi10Mg peut-il être imprimé en 3D ?

Oui, l'AlSi10Mg est l'un des matériaux qui trouvent le plus d'applications dans l'impression 3D de métaux, en particulier lorsque des approches telles que la fusion sélective par laser (SLM) ou le frittage direct de métaux par laser (DMLS) sont utilisées. Il permet de fabriquer des pièces détaillées, solides et légères avec peu de post-traitement.

4 : L'AlSi10Mg doit-il subir un traitement thermique après avoir été coulé ?

En effet, le traitement thermique est une méthode courante de traitement des pièces moulées en AlSi10Mg pour accroître leur résistance et leur dureté, et donc leur durabilité. Des procédés tels que le recuit de mise en solution et le vieillissement artificiel améliorent leurs performances, en particulier dans des conditions mécaniques ou thermiques difficiles.

0 commentaires