Dans le monde du moulage sous pression, l'aluminium est le métal le plus utilisé. Il est connu pour sa légèreté et son rapport résistance/poids élevé. Les pièces personnalisées en aluminium moulées sous pression sont couramment utilisées dans de nombreuses industries. Il s'agit de l'une des activités de fabrication les plus populaires de nos jours.

De nombreuses industries ont généralement besoin de ces pièces moulées sous pression en aluminium personnalisées. Elles sont utilisées dans les secteurs de l'automobile, de l'électronique, de la médecine et des produits de consommation. La méthode de moulage sous pression permet de créer des formes complexes, ce qui peut être difficile à réaliser avec d'autres procédés. Cette technique garantit également une grande efficacité et d'excellents états de surface.

Ces dernières années, le moulage sous pression d'aluminium sur mesure a gagné en popularité. Les entreprises ne veulent plus utiliser des formes standard. Elles veulent des solutions conçues pour leurs applications spécifiques. Dans ce cas, des moules et des pièces en aluminium moulés sous pression sur mesure sont disponibles.

Le moulage sous pression de l'aluminium permet de concevoir des pièces uniques pour diverses applications. Qu'il s'agisse de pièces automobiles ou de boîtiers électroniques, c'est la méthode à suivre. Elle permet non seulement de réduire les coûts, mais aussi de garantir une grande résistance.

Cet article traite principalement du moulage sous pression de l'aluminium sur mesure. Nous aborderons le processus, les produits, les alliages et les avantages. Vous apprendrez également comment choisir le bon fabricant et pourquoi l'aluminium est le meilleur choix pour le moulage sous pression.

Qu'est-ce que la coulée sous pression d'aluminium ?

Le moulage sous pression de l'aluminium est un procédé qui permet de donner à l'aluminium fondu la forme souhaitée. En règle générale, l'aluminium en fusion est soumis à une forte pression dans un moule, également appelé filière. Cette méthode est très efficace pour la production à grande échelle. Il est possible de réaliser facilement des composants aux formes ou aux dessins complexes. Aucune étape supplémentaire n'est nécessaire. Cela signifie que toutes les pièces moulées en aluminium sur mesure subissent les mêmes conséquences et passent par les mêmes étapes.

Ce processus permet d'obtenir des pièces moulées en aluminium sur mesure avec une excellente précision dimensionnelle. De cette manière, les finitions supplémentaires sont réduites au minimum. Pourquoi opter pour cette méthode ? Bien qu'elle soit légère, elle produit des pièces solides et durables qui conviennent à un usage industriel.

Présentation de la coulée sous pression d'aluminium sur mesure

Le moulage sous pression de l'aluminium sur mesure est similaire aux méthodes de moulage sous pression standard. Toutefois, ce qui différencie ce processus, c'est l'implication de la conception, des essais et de la validation sur mesure.

Le moulage sous pression de l'aluminium sur mesure devient nécessaire lorsqu'une résistance, une précision et une durabilité uniques sont requises. Il est également idéal pour les petites et les grandes séries.

L'une des principales applications du moulage sous pression d'aluminium sur mesure est évidente dans l'industrie automobile. De nombreuses pièces automobiles sont fabriquées de cette manière. En outre, de nombreux projets militaires et de télécommunications nécessitent un processus de moulage sous pression personnalisé pour répondre à leurs besoins uniques. Même les entreprises de consommation dépendent fortement de cette méthode de fabrication.

Processus de fabrication de pièces moulées sous pression en aluminium sur mesure

Les pièces moulées sous pression en aluminium personnalisées sont soumises à un processus de personnalisation similaire à celui des autres alliages. Chez Aludiecast, nous prenons les exigences du client. Ensuite, nous les analysons et préparons les étapes de fabrication. Enfin, nous testons la pièce et la livrons à la bonne destination. Si nous élargissons l'ensemble du processus de fabrication, il peut être décomposé en neuf étapes.

Étape #1 : Discussion sur la conception et analyse des besoins

Le processus commence par une discussion détaillée avec le client. Chez Aludiecast, nous recueillons toutes les spécifications et comprenons l'objectif de la pièce. La liste des exigences comprend généralement la taille, la forme, les tolérances, la rugosité de la surface et les besoins en matière de résistance.

Vous pouvez également fournir des dessins ou des modèles 3D, s'ils sont disponibles, ce qui serait utile. Si ce n'est pas le cas, notre équipe de conception prépare généralement les modèles pour la visualisation. À ce stade, il est essentiel de clarifier chaque détail avant de poursuivre. Une bonne communication est donc cruciale. Vous devez choisir un fabricant qui dispose d'une équipe d'assistance à la clientèle fiable. Votre agent doit comprendre ce que vous voulez. Il doit transmettre vos exigences avec précision aux équipes internes.

L'étape de la conception prend également en compte la faisabilité de la fabrication. Les ingénieurs examinent généralement si la conception peut être coulée efficacement. Cette étape permet surtout de s'assurer que le projet démarre sur des bases claires et solides.

Étape #2 : Développement du prototype

Avant de fabriquer le coûteux moule de coulée sous pression, la création du prototype est une étape cruciale. Ce prototype est généralement réalisé par d'autres méthodes que le moulage sous pression. Dans ce cas, le plastique, la résine ou l'aluminium usiné par commande numérique sont des matériaux typiques. L'objectif du prototype est de tester la conception dans sa forme réelle. Vous pouvez vérifier la taille, l'apparence et l'ergonomie du produit.

Le prototype permet également aux ingénieurs de vérifier la compatibilité de l'assemblage avec d'autres pièces. C'est une étape qui permet de réduire les coûts, car les modifications sont plus faciles à effectuer. Si des ajustements sont nécessaires, nous mettrons à jour la conception avant le développement du moule.

Une fois le prototype approuvé, nous pouvons passer à l'étape suivante en toute confiance. Vous pouvez ainsi réduire les risques et gagner du temps.

Étape #3 : Conception et simulation de moules

Une fois le prototype approuvé, nous commençons à concevoir le moule de coulée sous pression. Le moule est la partie la plus importante du moulage sous pression. Il définit la forme finale et la précision du produit. Avant de créer le moule, les ingénieurs le simulent et le testent virtuellement. Il est essentiel d'observer comment l'aluminium s'écoulera à l'intérieur du moule.

Au cours du test, ils vérifient également l'absence de problèmes éventuels, tels que le retrait, les bulles ou les fissures. En effectuant des simulations, nous pouvons prévoir les problèmes avant qu'ils ne se produisent. La conception est ensuite ajustée en fonction de l'efficacité et de la durabilité.

Étape #4 : Fabrication des moules

Une fois que le conception de moules est approuvée, la fabrication du moule commence. Différentes méthodes sont utilisées en fonction de la complexité du moule. Nous pouvons avoir besoin d'outils tels que des machines CNC ou des équipements EDM. Chez Aludiecast, nous façonnons chaque pièce en fonction de la conception approuvée.

Les pièces du moule peuvent nécessiter un traitement thermique supplémentaire pour améliorer leur dureté et leur durabilité. Le moule doit résister à une pression et à une température élevées pendant le processus de moulage.

Après l'usinage, le moule fait l'objet d'un contrôle approfondi. Chaque dimension est vérifiée pour s'assurer de sa précision. Des erreurs mineures à ce stade peuvent entraîner des problèmes importants au niveau de la production. Ce n'est qu'après avoir passé le contrôle que le moule est approuvé pour la production de pièces moulées sous pression.

Étape 5 : Production de pièces moulées sous pression

Une fois le moule prêt, nous passons à l'étape du moulage sous pression. L'aluminium en fusion est injecté à haute pression dans le moule. Le métal remplit rapidement le moule et prend sa forme. Le refroidissement s'effectue en quelques secondes et le moule est ouvert.

Le moule peut être ouvert soit par une goupille d'éjection, soit par un programme contrôlé. Les machines automatisées effectuent généralement l'ensemble du travail automatiquement. Ils ne nécessitent aucune opération manuelle.

Cette étape est un processus reproductible qui permet de créer des pièces similaires de manière répétée. Parmi les exemples, citons les boîtes en aluminium moulé sous pression personnalisées, les boîtiers d'antenne ou les pièces automobiles. À ce stade, vous pouvez développer des centaines ou des milliers de pièces en peu de temps.

Étape #6 : Post-traitement et usinage

Après le moulage, les pièces ne sont pas encore complètes. Elles nécessitent encore un travail supplémentaire pour obtenir une surface lisse. À ce stade, nous appliquons différentes techniques d'usinage en fonction de la forme du produit final. La matière excédentaire de la pièce moulée sous pression est enlevée. Si nécessaire, nous perçons également des trous, coupons des filets ou créons des trous borgnes.

La finition de surface, quant à elle, améliore l'aspect et la durabilité. Vous pouvez choisir le type de finition de surface. Parmi les techniques de finition typiques, citons le revêtement par poudre, l'anodisation, la peinture et le polissage. Ces finitions protègent contre la corrosion et améliorent l'aspect général du produit.

Le post-traitement permet généralement de s'assurer que chaque pièce correspond aux besoins du projet. Cette étape est flexible en fonction des pièces finales.

Étape #7 : Inspection de la qualité

Chaque pièce moulée en aluminium sur mesure est ensuite soumise à des contrôles de qualité stricts. Cette étape peut consister à mesurer les dimensions, à vérifier l'absence de défauts, de rayures ou de bulles. Les essais mécaniques peuvent porter sur la solidité, la dureté ou la résistance à la pression. Pour les pièces critiques, les contrôles par rayons X ou par CMM sont idéaux pour vérifier la qualité interne.

L'objectif est de confirmer que chaque pièce correspond à vos attentes. Nous n'expédions aucun produit avant qu'il n'ait passé l'inspection. Cette étape garantit généralement que le produit personnalisé moulage sous pression de l'aluminium que nous produisons sont fiables.

Étape #8 : Assemblage (facultatif)

Parfois, quelques clients demandent également l'assemblage complet de pièces moulées en aluminium sous pression personnalisées. Par exemple, un boîtier en aluminium moulé sous pression personnalisé en gros peut comprendre des boîtiers supérieur et inférieur. Par ailleurs, les composants en aluminium moulé sous pression destinés à une usine de fabrication de fauteuils dentaires peuvent être combinés avec d'autres pièces.

L'assemblage vous permet de gagner du temps et de disposer de solutions prêtes à l'emploi. Selon les besoins de votre projet, nous utilisons des vis, des soudures ou des adhésifs. Une fois l'assemblage terminé, nous testons à nouveau le produit final pour nous assurer de sa qualité. De cette manière, nous pouvons garantir un fonctionnement sans heurts et une durabilité à long terme des pièces moulées sous pression en aluminium personnalisées.

Étape #9 : Emballage et expédition

La dernière étape est l'emballage et l'expédition. Avant l'expédition, il est nécessaire de nettoyer et de préparer les pièces. Chez Aludiecasting, nous veillons toujours à ce qu'un emballage protecteur soit utilisé pour éviter tout dommage pendant le transport. Le papier bulle, la mousse ou les boîtes personnalisées sont des moyens de protection typiques.

En outre, un étiquetage approprié est essentiel pour une identification et un suivi précis. Une fois que tout est prêt, votre produit sera expédié par fret aérien ou maritime. Ce sont généralement vos préférences qui déterminent le type d'expédition.

Produits et applications de la coulée sous pression d'aluminium sur mesure

De nombreuses industries ont besoin de pièces en aluminium moulées sous pression personnalisées. Leur résistance, leur légèreté et leur précision les rendent idéales pour de nombreuses applications critiques. Les cas d'utilisation les plus courants sont les boîtiers électroniques, les équipements médicaux, les pièces automobiles et les biens de consommation courante.

Boîtier en aluminium moulé sous pression Customized Wholesale

Les boîtiers en aluminium moulé sous pression sont omniprésents. Les exemples incluent les boîtiers en aluminium moulé sous pression OEM personnalisés, les pilotes de LED, les systèmes de batterie, les unités de moteur et d'autres composants similaires. Son efficacité matérielle est la raison pour laquelle les gens optent pour ce matériau. Il s'agit donc d'un choix idéal pour la production de pièces durables en grande quantité.

Fauteuil dentaire en fonte d'aluminium Usine de fabrication sur mesure

Les outils sur mesure, très précis et fabriqués selon des spécifications exactes, sont essentiels dans le domaine médical. C'est pourquoi les fabricants utilisent le moulage sous pression pour produire des fauteuils dentaires, des lits d'hôpitaux et des outils chirurgicaux. Il existe un large éventail d'applications dans ce domaine pour la fabrication de pièces personnalisées en aluminium moulé sous pression.

Pièces détachées automobiles

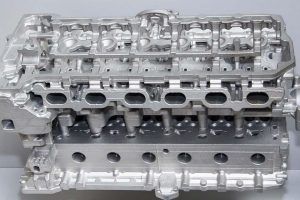

Dans le secteur automobile, c'est la légèreté et la stabilité qui comptent le plus. C'est pourquoi l'alliage d'aluminium est utilisé pour produire des blocs moteurs, des boîtiers de transmission et divers supports. Il est également possible de réaliser des formes complexes qui sont essentielles pour les véhicules modernes.

Produits de consommation

L'aluminium est l'un des métaux les plus utilisés dans les biens de consommation. Les boîtiers de téléphones ou d'ordinateurs portables, les machines à laver et les pièces de micro-ondes en sont quelques exemples. Les appareils photo, les systèmes audio et les appareils électroménagers en sont d'autres.

Alliages d'aluminium utilisés dans le moulage sous pression à façon

Lors de la fabrication de pièces moulées sous pression en aluminium, nous utilisons généralement différents types d'alliages d'aluminium. Chaque alliage présente des avantages et des applications uniques. Dans la plupart des cas, ce sont les clients qui décident du type exact d'alliage. Voici les alliages d'aluminium les plus couramment utilisés dans la fabrication de pièces moulées en aluminium sous pression personnalisées.

ADC12 Alliage d'aluminium

L'ADC 12 est l'un des alliages de moulage sous pression en aluminium les plus utilisés. Cet alliage est un mélange d'aluminium (8,5-9,5%), de silicone (0,7-1,3%), de fer (0,35%) et de nombreux autres éléments. L'alliage offre des propriétés mécaniques équilibrées et est rentable.

Alliage d'aluminium A380

L'A380 est l'alliage le plus courant et le plus polyvalent de la région nord-américaine. Il combine 8,5-9,5% d'aluminium et 3,0-4,0% de cuivre avec d'autres éléments. Avec une résistance à la traction de 325 MPa, il a une large gamme d'applications dans divers secteurs.

AlSi9Cu3 ou EN AC-46000

L'alliage AlSi9Cu3 est assez similaire à l'A380 et présente des caractéristiques de moulage supérieures. En outre, il présente une grande fluidité, ce qui le rend adapté aux pièces à parois minces. Bien que l'alliage soit peu ductile, il peut résister à des températures allant jusqu'à 200 °C.

ADC 10 Alliage d'aluminium

L'ADC 10 présente certaines caractéristiques communes avec l'ADC12, mais offre une ductilité améliorée. Il est souvent utilisé dans des cas particuliers lorsque les pièces doivent être pliées ou formées après le moulage. Ces caractéristiques le rendent approprié pour des boîtiers et des supports spécifiques.

AlSi12 ou EN AC-44100

L'AlSi12 est également un alliage populaire connu pour sa fluidité et sa résistance à l'oxydation. Ici, EN AC-44100 indique la désignation du système numérique européen de l'alliage. Il présente une résistance modérée et une bonne usinabilité, et est largement utilisé dans les pièces de machines textiles.

Alliage d'aluminium A360

L'alliage d'aluminium A360 est un alliage typique avec une excellente résistance à la fatigue. Il a une résistance à la traction typique de 317 MPa et un allongement minimum de 3,5%. Cependant, les caractéristiques principales comprennent 9,0-10,0% de silicium, ce qui finit par abaisser le point de fusion.

Alliage d'aluminium A383

L'alliage d'aluminium A383 contient 8,5-9,5% de silicone avec une dureté plus élevée. Il s'agit d'une version modifiée de l'A380 avec un point de fusion d'environ 549 ℃. Il pourrait constituer une bonne alternative à l'alliage d'aluminium A380.

Alliage d'aluminium A390

L'alliage d'aluminium A390 est un alliage mixte à haute teneur en silicium (16-18%). Il est idéal pour les sections sujettes au frottement en raison de sa forte résistance à l'usure, comme les pistons de moteur et les chemises de cylindre. Cependant, il est moins ductile et plus rigide à couler.

Alliage d'aluminium A413

L'alliage d'aluminium A413 est également connu pour sa grande fluidité et son étanchéité. Cet alliage convient à la fabrication de pièces à parois minces dans le secteur automobile. Sa teneur élevée en silicium (11-13%) lui confère une bonne résistance à l'usure et à la corrosion.

FR AC-47100

Cet alliage est un autre équivalent européen de l'A383, offrant des avantages similaires. Il est utilisé pour les pièces très complexes et susceptibles de se déchirer sous l'effet de la chaleur. En outre, cet alliage présente une excellente durabilité et une bonne coulabilité.

Avantages du moulage sous pression d'aluminium sur mesure

Vous vous demandez peut-être pourquoi le moulage sous pression est utilisé à la place d'autres méthodes, telles que Usinage CNC ou l'électroérosion. Même s'il s'agit d'un processus de moulage de métal, pourquoi ne pas envisager d'autres méthodes, telles que le moulage à la cire perdue ou le moulage au sable ? Il y a plusieurs raisons pour lesquelles vous devriez envisager le moulage sous pression de l'aluminium sur mesure.

Capacité à traiter des géométries complexes

Les moules de coulée sous pression permettent de créer facilement des conceptions et des formes complexes. Vous pouvez fabriquer des parois minces, des pièces, de petits détails et des éléments intégrés, tels que des bases de montage, en un seul processus.

Efficacité élevée de la production

Le processus de moulage sous pression présente des temps de cycle rapides. Une fois que le moule de moulage en aluminium sur mesure est prêt, vous pouvez produire des milliers de pièces de moulage en aluminium sur mesure en une seule journée. Il convient donc aux entreprises de production de masse.

Rentabilité pour les grands volumes

Les coûts initiaux peuvent être plus élevés. Mais à long terme, une vitesse élevée et un post-traitement minimal réduiront le coût par pièce. La méthode devient donc un choix plus économique pour la fabrication de grandes quantités.

Excellent état de surface

Les pièces personnalisées en aluminium produites par moulage sous pression ont une finition de surface lisse et de haute qualité. Parfois, vous n'avez pas besoin d'un post-traitement supplémentaire pour chaque pièce. En fin de compte, cela vous permettra d'économiser sur vos coûts globaux.

Haute précision et tolérances serrées

Les moules en acier utilisés pour le moulage sont extrêmement précis. Les résultats de chaque moule restent constants, avec une tolérance allant de ±0,002″ à ±0,004″.

Efficacité des matériaux

Le moulage sous pression étant un processus proche de la forme nette, l'article fini est très proche de sa taille réelle. Grâce à son niveau de précision, il réduit le gaspillage de matériaux, ce qui en fait une méthode fiable.

Solidité et durabilité

Les pièces moulées en aluminium sur mesure sont connues pour leur rapport résistance/poids élevé. Le refroidissement rapide crée une surface ferme et à grain fin, qui améliore la résistance et la durabilité globales. C'est un choix parfait pour les applications exigeantes.

Intégration des fonctionnalités

Vous pouvez concevoir la matrice, y compris des caractéristiques optionnelles telles que des trous, des nervures ou des logos. Ces petites caractéristiques peuvent remplacer les multiples petites pièces. Il n'est donc pas nécessaire de les assembler, ce qui simplifie le produit et réduit les coûts.

Évolutivité

Le moulage sous pression de l'aluminium est très évolutif. Vous pouvez utiliser la même matrice pour produire de petites pièces ou des millions de pièces pour la production de masse. En outre, il vous permet de justifier le moule avant de passer des commandes de petits lots.

Pourquoi choisir les pièces moulées sous pression en aluminium ?

Vous vous demandez peut-être aussi pourquoi on utilise un alliage d'aluminium plutôt qu'un alliage de zinc ou d'autres alliages. L'alliage d'aluminium est idéal pour diverses raisons. Il est léger, largement disponible et, bien entendu, sa résistance est élevée par rapport à son poids. Voici les raisons pour lesquelles vous devriez utiliser l'alliage d'aluminium pour les pièces moulées sous pression personnalisées.

Léger

L'aluminium est un matériau de faible densité, ce qui en fait l'un des métaux les plus légers. Cette propriété est cruciale pour les applications où la légèreté est une priorité absolue, comme dans les secteurs de l'automobile et de l'aérospatiale.

Rapport résistance/poids élevé

Comme nous l'avons déjà mentionné, malgré son faible poids, il est extrêmement résistant. Lors du moulage sous pression, il peut produire des pièces à la fois légères et durables. Ces pièces sont également idéales pour supporter des contraintes élevées dans des conditions difficiles.

Excellente résistance à la corrosion

L'alliage d'aluminium moulé sous pression est très résistant à la corrosion. Naturellement, l'aluminium forme une couche au contact de l'air. La pièce moulée sous pression est donc durable dans diverses conditions environnementales.

Conductivité thermique et électrique élevée

L'aluminium est un excellent conducteur de chaleur et d'électricité. Vous pouvez donc créer des articles tels que des dissipateurs de chaleur pour les circuits ou des composants pour les boîtiers électriques. Ces pièces sont essentielles pour que l'électricité et la chaleur puissent s'écouler.

Meilleure fluidité de la coulée

Certains alliages d'aluminium ont une grande fluidité lorsqu'ils sont en fusion. Cela leur permet de remplir des cavités d'emboutissage complexes. Cette propriété joue un rôle crucial dans les formes géométriques complexes, qui sont notoirement difficiles à créer.

Rapport coût-efficacité

Comme vous le savez, le coût initial de l'outillage de moulage sous pression peut être élevé. Mais le faible coût des matériaux et le coût global du système compensent. Non seulement ils compensent, mais le processus permet également d'obtenir des coûts par pièce très faibles dans le cadre d'une production en grande série.

Large choix d'alliages

Il existe une grande variété d'alliages, en particulier pour la méthode de coulée sous pression. Chaque alliage offre des propriétés distinctes. Cela est dû à la combinaison des matériaux de fabrication. Choisissez donc celui qui convient parfaitement à votre application.

Haute recyclabilité

Les pièces en aluminium sont pratiquement recyclables à l'infini sans perdre leurs propriétés matérielles. En outre, ces pièces ont une longue durée de vie, ce qui les rend respectueuses de l'environnement. Faites fondre l'aluminium et utilisez-le autant de fois que vous le souhaitez.

Flexibilité de la finition des surfaces

Les pièces métalliques moulées sous pression ont une finition lisse immédiatement après le moulage. Mais elles acceptent également toute une série de finitions après moulage. Pour améliorer leur aspect, vous pouvez les peindre, les revêtir d'un revêtement en poudre ou les anodiser.

Moulage à chaud et moulage à froid de l'aluminium sur mesure

Les pièces moulées en aluminium sur mesure sont exclusivement fabriquées dans la chambre froide. La différence essentielle réside dans la manière dont le matériau en fusion est manipulé. Dans le processus de la chambre chaude, le pot de fusion est généralement couplé à la machine de coulée. Cette conception ne convient qu'aux métaux à faible point de fusion, tels que les alliages de zinc (Zn) et de magnésium (Mg).

Dans le processus de chambre froide, le métal est généralement fondu dans une section de four séparée. Ensuite, le métal fondu est transféré par une poche de coulée dans le moule d'injection. La séparation de l'unité de fusion permet de traiter des points de fusion élevés. Elle peut traiter l'aluminium sans causer de dommages.

Choix des fabricants de pièces moulées sous pression en aluminium personnalisées

Bien que vous ayez choisi la méthode de moulage et l'alliage d'aluminium adéquats, la sélection du fabricant approprié reste cruciale. Pour vous assurer que vos pièces moulées sous pression en aluminium personnalisées sont de haute qualité, vous devez fournir une installation de production qui le garantisse. Dans ce cas, vous devez évaluer soigneusement le fabricant. Vous pouvez analyser les facteurs ci-dessous pour parvenir à une conclusion et trouver la meilleure usine de moulage sous pression pour votre projet.

Expertise technique

Un bon fabricant doit posséder une connaissance approfondie du processus de moulage. Il doit savoir comment optimiser la DFM pour réduire les défauts et accroître l'efficacité. Cette expertise garantira un produit final de haute qualité.

Expérience R&D

Recherchez une usine dotée d'une équipe de recherche et développement compétente. Leur expertise vous aidera à résoudre les problèmes liés à la conception ou aux questions techniques.

Soutien à la conception et à l'ingénierie

Les meilleurs fabricants peuvent fournir un large éventail de services, de la conception à l'ingénierie. Ils peuvent vous aider dans tous les domaines, de la modélisation 3D au prototypage. Pensez donc à cette assistance pour obtenir un résultat optimal.

Capacité de fabrication de moules

La qualité de la fabrication des moules a un impact direct sur la qualité du produit final. Une entreprise qui fabrique ses moules en interne contrôle mieux le processus. Elle peut garantir la précision et l'ajustement en cas de problèmes instantanés.

Contrôle de la qualité et certifications

Une usine réputée doit respecter des protocoles stricts tout au long du processus. En outre, elle doit détenir des certifications reconnues, telles que la norme ISO 9001. Ces certifications témoignent de leur engagement en faveur d'une qualité constante.

Capacité de post-traitement

De nombreuses pièces peuvent nécessiter un traitement supplémentaire après le moulage. Il peut s'agir d'un usinage, d'une finition de surface ou d'un placage. Vous devez donc choisir une entité capable d'effectuer un post-traitement. Cela donnera à votre produit une finition plus brillante.

Capacité à assembler des pièces de fonderie

Pour les pièces complexes, vous pouvez avoir besoin de services d'assemblage. Il serait plus avantageux de choisir une entreprise qui propose un processus d'assemblage. Cette capacité vous permettra d'économiser de l'argent et du temps à la fois.

Un service clientèle fiable

Un service clientèle fiable est également un élément important. Une entreprise digne de confiance dispose d'une équipe d'assistance à la clientèle qui fournit des mises à jour. Avant de choisir un fabricant, tenez compte de son service clientèle.

Aludie Cast, votre partenaire de confiance

Aludie est l'une des entreprises de moulage sous pression les plus réputées de Chine, située dans la ville de Dongguan. En vous associant à nous, vous n'obtiendrez pas seulement un fabricant, mais aussi une équipe dévouée. Nous fournissons une ingénierie de précision avec une grande efficacité de fabrication, donnant vie à vos idées. Nos certifications comprennent ISO 9001, ISO 14001 et IATF 16949, ce qui vous garantit la meilleure expérience.

Dernières paroles

Le moulage sous pression à façon est un procédé efficace de fabrication de pièces métalliques. Vous avez suivi une discussion approfondie sur le sujet. Comment cela fonctionne et comment choisir un fabricant fiable pour votre projet. Si vous avez d'autres questions concernant le moulage sous pression, n'hésitez pas à nous contacter. nous contacter. Notre équipe sympathique est toujours prête à vous aider et à vous faire progresser.

0 commentaires