Défauts de fabrication habituels dans le moulage sous pression

Moulage sous pression (HPDC) est un processus de fabrication qui permet de produire des pièces complexes avec une bonne précision et un bon état de surface. Néanmoins, le processus est susceptible de présenter divers défauts, qui peuvent nuire à la qualité, à la durabilité et à la fonctionnalité du produit final. Cela signifie que les défauts doivent être identifiés, analysés et atténués pour atteindre l'efficacité. En outre, cela permettra également de minimiser les déchets et de préserver l'intégrité du produit.

Cet article couvre donc les aspects les plus courants. moulage sous pression (HPDC). Nous discuterons également de leurs causes et des solutions pour minimiser ou éliminer ces défauts.

Qu'est-ce que le moulage sous pression ?

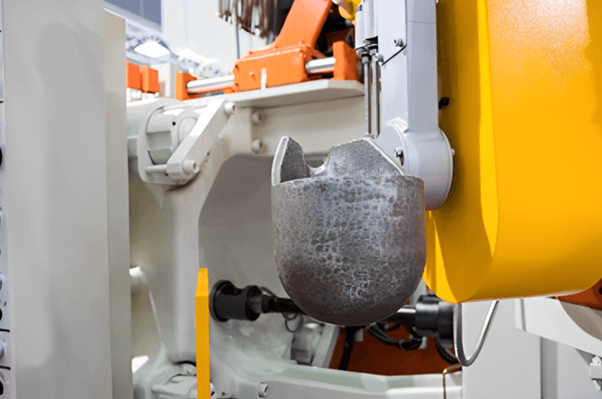

L'aluminium, le magnésium ou l'alliage de zinc en fusion est injecté sous haute pression dans un moule en acier (matrice). Le moule pour ce moulage sous pression est appelé moule de coulée sous pression ou Moulage sous pression à haute pressiond. Ce procédé permet de produire en masse des composants complexes, avec une excellente précision dimensionnelle et un bon état de surface. Toutefois, des défauts peuvent survenir en raison des conditions de haute pression et de grande vitesse, à la suite d'un mauvais réglage de la machine, des propriétés du matériau ou d'un défaut de conception de la matrice.

Paramètres clés du processus affectant la formation des défauts

Voici quelques-uns des paramètres clés qui provoquent des défauts lors du processus de moulage sous haute pression ;

- Vitesse et pression d'injection : Des vitesses plus élevées produisent des turbulences qui entraînent un piégeage de l'air, ce qui constitue un défaut ; des pressions d'injection accrues peuvent également entraîner des turbulences.

- Fermeture à froid, retrait et porosité : Peut se produire en cas de températures incorrectes.

- Un mauvais contrôle thermique peut entraîner des points chauds ou des fissures.

- Défauts liés au gaz : L'aération et la lubrification provoquent des défauts liés au gaz, tandis que la lubrification provoque des problèmes d'adhérence.

Processus de travail du moulage sous pression

Lors des processus de moulage sous pression, le métal en fusion est injecté sous haute pression dans des moules en acier pour la fabrication de pièces métalliques. Cette méthode permet de créer rapidement des objets complexes dotés d'une grande précision et de puissantes capacités mécaniques, ainsi que de belles surfaces.

- Préparation et lubrification des matrices : La première étape consiste à préchauffer la matrice avant d'appliquer une couche de lubrifiant pour éviter le collage et permettre un retrait en douceur.

- Injection de métal en fusion : Un manchon de grenaillage remplit des métaux en fusion tels que l'aluminium, le magnésium ou le zinc avant d'appliquer une pression d'injection élevée (entre 1000 et 20000 psi) pour alimenter la cavité de la matrice.

- Remplissage et solidification : Le métal s'écoule uniformément en remplissant rapidement la cavité de la matrice. Quelques secondes sont nécessaires pour que le métal durcisse en raison du processus de refroidissement de la matrice.

- Ejection de la coulée : La pièce moulée trempée quitte la matrice lorsque les broches d'éjection frappent avec un impact minimal qui provoque une déformation minimale de la surface de la pièce moulée.

- Taille et finition : Les matériaux excédentaires sont découpés et les pièces doivent subir des travaux de finition supplémentaires tels que l'usinage, le polissage et le revêtement de surface, le cas échéant.

- Inspection de la qualité : Les inspecteurs de la qualité examinent la pièce moulée selon plusieurs méthodes afin de détecter les fissures de porosité et les erreurs de tirage avant de procéder au démoulage. Des inspections visuelles combinées à des analyses aux rayons X et à des essais de pression permettent d'évaluer la qualité et les performances opérationnelles du produit.

20 types de défauts courants de moulage sous pression.

La cause première des défauts de moulage sous haute pression peut être de mauvais paramètres de processus, une mauvaise qualité des matériaux ou une conception sous-optimale de la matrice. Vous trouverez ci-dessous 15 défauts courants, la cause première des problèmes et les solutions possibles.

1. La porosité

Les petits vides, cavités ou bulles dans le moulage, qui réduisent la résistance mécanique et la durabilité, sont connus sous le nom de porosité. Ces vides peuvent réduire la solidité du composant et sa capacité à résister aux charges mécaniques. Par conséquent, pour des raisons esthétiques, si la porosité est proche de la surface, elle peut causer des problèmes, et la porosité interne peut entraîner une défaillance sous contrainte.

Les causes :

- Piégeage de l'air dû à l'écoulement turbulent du métal

- Ventilation inadéquate ou problèmes de vide

- Un excès de lubrifiant ou d'humidité entraîne un dégagement de gaz.

- Contrôle incorrect de la pression pendant la solidification

Prévention et solutions

- Minimiser les turbulences en optimisant la vitesse d'injection

- Les systèmes de ventilation et d'aspiration peuvent également être améliorés.

- Utiliser des métaux dégazés et un bon revêtement sous pression

- Maintenir la température de la filière et de la matière fondue dans la plage appropriée.

2. Fermeture à froid (fusion incomplète)

Si deux flux de métal n'ont pas fusionné correctement, une fermeture à froid apparaît sous la forme d'une ligne faible ou d'un joint à la surface de la pièce moulée. L'intégrité structurelle est affaiblie et la formation de fissures est possible sous l'effet d'une contrainte mécanique. Les fermetures à froid résultent de cas où du métal fondu coulant ensemble ne parvient pas à s'unir pour former un joint.

Causes:

- Faible température du métal en fusion

- Vitesse de remplissage insuffisante

- Chemins d'écoulement complexes dans une mauvaise conception de la filière

Prévention et solutions :

- Assurer une bonne fusion du métal en fusion en augmentant la température du métal en fusion.

- Changement de la conception de la porte et de la glissière pour un écoulement régulier du métal.

- Optimiser la vitesse d'injection pour un remplissage complet

3. Défauts de rétraction

Les défauts de retrait se forment lorsque le métal se contracte au cours de la solidification, les laissant à l'intérieur du métal. Comme ces défauts réduisent la densité et la résistance de la pièce moulée, celle-ci est sujette aux fractures et aux défaillances mécaniques. Le retrait suit normalement la coulée lorsque la solidification se poursuit dans les régions les plus épaisses de la coulée.

Les causes :

- Alimentation en métal inadéquate

- Mauvaise conception des portillons et des colonnes montantes

- Taux de refroidissement non uniformes

Prévention et solutions :

- Il s'agit de modifier la conception de la porte et de l'élévateur pour assurer une alimentation correcte.

- Utiliser des réglages optimisés de la température de la filière pour contrôler les taux de refroidissement

- Utiliser des matériaux présentant de faibles caractéristiques de retrait de solidification

4. Ampoules

Élévation de la surface de coulée due à l'expansion de l'air ou des gaz dissous pendant la solidification. Elles nuisent également à la finition de la surface et peuvent se détacher ou s'écailler si la pièce est ensuite usinée ou revêtue. Si elles ne sont pas prises en compte, les cloques peuvent entraîner une défaillance du composant sous l'effet de la pression ou de la contrainte.

Les causes :

- Air ou humidité piégés dans la cavité du moule

- Expansion excessive du gaz en raison de la température élevée de la matrice

- Cause de la formation de gaz due à l'application d'un lubrifiant excessif

Prévention et solutions :

- Déterminer le premier moyen d'améliorer la ventilation de la filière afin que l'air emprisonné puisse s'échapper.

- Abaisser la température des matrices et minimiser la durée du cycle

- Il convient d'utiliser des quantités contrôlées de lubrifiant pour matrices.

5. Fautes de frappe et remplissages incomplets

Les coulées incomplètes sont dues à la solidification du métal en fusion avant le remplissage complet. Il en résulte des composants inutilisables dont la structure est faible. Ce défaut est crucial car sa présence réduit la précision dimensionnelle et la fonctionnalité de la pièce.

Les causes :

- Faible température de fusion ou de matriçage

- Vitesse d'injection lente

- Mauvaise conception du système de déclenchement

Prévention et solutions :

- Maintenir des niveaux de température optimaux

- Injecter plus rapidement que le temps nécessaire à l'avancement de la pause

- Conception d'un flux de métal régulier avec une porte et un canal modifiés

6. Flash

Il s'agit d'un excès de métal qui s'infiltre dans la cavité de la matrice, la fine ligne métallique au niveau du plan de joint de la pièce. S'il n'est pas éliminé, il peut également causer des problèmes lors de l'assemblage final ou de l'usinage de la pièce. Dans le cas extrême, il peut indiquer une usure de la matrice, ce qui peut augmenter les déchets et les temps d'arrêt de la production.

Les causes :

- Pression d'injection excessive

- Filière usée ou mal alignée

- Mauvais réglage de la force de serrage

Prévention et solutions :

- Corriger le débordement en ajustant la pression d'injection

- Les surfaces de découpe doivent être régulièrement entretenues et inspectées.

- Augmentation de la force de serrage pour bloquer la matrice en place

7. Collage de matrices et soudage

La soudure de métal en fusion sur la surface de la filière rend l'éjection difficile et affecte également la finition de la surface. Elle peut endommager la coulée et la filière, ce qui augmente le temps et les coûts de maintenance. Les pièces moulées sous pression en aluminium et en magnésium, en particulier, ont tendance à coller et à se souder (en raison de la réactivité de ces métaux avec les matrices en acier).

Les causes :

- Adhésion excessive due à une température élevée du métal.

- Mauvais revêtement ou mauvaise lubrification de la matrice.

- Composition incorrecte de l'alliage

Prévention et solutions :

- Revêtement de la matrice correcte afin qu'il n'y ait pas de collage.

- Optimiser la composition des métaux pour réduire la réactivité.

- Maintenir des méthodes de lubrification et de refroidissement appropriées.

8. Fissures (fissures chaudes et froides)

La rupture se produit à la surface du moulage ou à l'intérieur sous forme de fissures, détruisant l'intégrité du composant achevé. Une forte contrainte thermique peut provoquer des fissures à chaud pendant la solidification, et des fissures à froid peuvent apparaître après le refroidissement, en raison d'une contrainte résiduelle ou d'une mauvaise manipulation. Les défauts indésirables peuvent détériorer considérablement la durabilité de la pièce moulée et entraîner une défaillance mécanique ou thermique. Dans les composants porteurs, les fissures sont particulièrement problématiques car l'intégrité structurelle est importante.

Les causes :

- Un refroidissement rapide provoque une contrainte thermique

- Mauvaise composition de l'alliage

- Contraintes résiduelles excessives dans la coulée

Prévention et solutions :

- Contrôler les taux de refroidissement pour éviter l'accumulation de contraintes

- Utiliser des alliages ayant de meilleures propriétés de dilatation thermique

- Réduire les arêtes vives et les zones de concentration de contraintes dans la conception des matrices

9. Rides de surface et lacunes

Ces plis métalliques irréguliers et superposés apparaissent (rides ou laps) à la surface de la pièce coulée et ont pour origine un écoulement inégal du métal ou une solidification partielle avant le remplissage complet. En outre, ces défauts nuisent à l'aspect esthétique de la pièce moulée et constituent des points de défaillance potentiels d'un point de vue mécanique. La poursuite des processus d'usinage, de peinture ou de revêtement peut être empêchée en raison des rides de surface qui interfèrent avec le processus. Cette situation peut à son tour devenir un processus coûteux de reprise ou de rejet.

Les causes :

- Vitesse de remplissage insuffisante

- Faible température du métal

- Manque de lubrification ou état de la surface de la matrice

Prévention et solutions :

- Optimiser le flux et la température du métal

- améliorer le traitement de surface et la lubrification des matrices

- Augmenter la vitesse d'injection pour un remplissage correct

10. Inclusions d'oxyde

Lorsque des impuretés telles que l'oxyde d'aluminium, l'oxyde de magnésium ou d'autres contaminants sont piégées dans le métal en fusion, elles le deviennent sous forme d'inclusions non métalliques. Celles-ci affaiblissent la coulée et créent des zones fragiles. En outre, elles affaiblissent la coulée et entraînent un risque de fracture. Les cas les plus graves peuvent entraîner des défauts de finition de surface qui rendent le produit inadapté à des applications telles que l'aérospatiale et les pièces automobiles, qui doivent être extrêmement précises et résistantes.

Les causes :

- Mauvaise manipulation du métal en fusion

- Matériau d'alliage contaminé

- Système de filtration insuffisant

Prévention et solutions :

- Utiliser des alliages métalliques propres et de haute qualité

- Améliorer les techniques de filtration et de dégazage

- Réduire la quantité de blanc prise lors du versement pour éviter l'oxydation.

11. Casting incomplet (court métrage)

Si la cavité du moule n'est pas remplie, il s'agit d'un coup court, qui se traduit par des caractéristiques manquantes, des bords irréguliers ou des composants sous-formés. Toutefois, ce défaut rend la pièce moulée inutilisable en raison de l'inadéquation des spécifications et des propriétés mécaniques requises. Les tirs courts se produisent souvent dans des zones à section fine où le flux de métal est limité, ce qui entraîne des structures faibles ou incomplètes. Les pièces de précision sont une bonne source pour ce problème en raison de la précision dimensionnelle requise pour un fonctionnement et un assemblage corrects.

Les causes :

- Faible pression d'injection

- Solidification prématurée du métal en fusion

- Portes ou couloirs bloqués

Prévention et solutions :

- Augmenter la pression et la vitesse d'injection

- Optimiser la température de la matrice

- Vérifier et nettoyer régulièrement le système de fermeture

12. Défauts d'érosion

Les défauts d'érosion sont des défauts induits par le métal en fusion à haute vitesse qui frappe continuellement certaines zones de la matrice où des usures, des surfaces détachées et des fissures sont susceptibles de se produire. Cela entraîne des incohérences dimensionnelles, un ramollissement de la pièce moulée et une réduction de la durée de vie de la matrice. Ces érosions peuvent provoquer l'apparition de trous ou de cavités dans la pièce moulée, ce qui la rend inutilisable. Ce défaut est particulièrement grave pour les opérations de production à long terme, lorsque l'usure de la matrice devient plus importante.

Les causes :

- Flux de métal à grande vitesse

- Mauvaise qualité du matériau de la matrice

- Lubrification insuffisante

Prévention et solutions :

- Utiliser des matériaux durcis pour les matrices

- Réduire la vitesse d'injection dans les zones critiques

- Appliquer des lubrifiants de haute qualité

13. Vérification de la chaleur

Le contrôle thermique est une situation dans laquelle la surface de la matrice est piquée de petites fissures en raison des cycles répétés de chauffage et de refroidissement. Au fil du temps, ces microfissures s'agrandissent et peuvent affecter la qualité des pièces moulées, avec des surfaces rugueuses et des possibilités d'échec encore plus faibles. Le contrôle thermique raccourcit la filière, diminue sa durée de vie et augmente les temps d'arrêt de la production en raison d'une maintenance constante. La cause est plus fréquente dans les processus de moulage sous pression qui impliquent des fluctuations de température importantes et une mauvaise gestion thermique.

Les causes :

- Stress thermique excessif

- Mauvaise sélection du matériau de la matrice

- Système de refroidissement inadéquat

Prévention et solutions :

- Utiliser des matrices résistantes à la chaleur

- Réduire le temps et l'énergie consacrés aux cycles de refroidissement et de préchauffage des matrices

- Appliquer des revêtements protecteurs sur les surfaces des matrices

14. Déformation (distorsion)

Lorsque les pièces moulées se plient ou se déforment en raison d'irrégularités de refroidissement, de contraintes internes ou d'une mauvaise conception des matrices, elles se déforment et produisent des pièces impossibles à assembler parce qu'elles ne peuvent pas respecter la précision dimensionnelle. Le gauchissement est particulièrement préjudiciable aux composants à parois minces ou de grande taille, qui subissent une contraction différentielle due à des vitesses de refroidissement différentes. Dans les industries de haute précision telles que l'automobile ou l'aérospatiale, de nombreuses pièces gauchies finissent par être rejetées, ce qui entraîne un gaspillage de matériaux et des coûts de production élevés.

Les causes :

- Taux de refroidissement non uniformes

- Mauvaise conception de la matrice avec une épaisseur non uniforme

- Contraintes résiduelles élevées dans la coulée

Prévention et solutions :

- Optimiser les taux de refroidissement et de solidification

- Modifier la conception de la filière pour obtenir une épaisseur de paroi uniforme

- Utiliser des méthodes de traitement thermique de détente

15. Défauts de turbulence

Néanmoins, lorsque le métal en fusion remplit la cavité du moule, nous induisons des turbulences et des schémas d'écoulement irréguliers. L'air piégé dans le matériau entrave la distribution du métal. Ces défauts se présentent sous la forme de défauts de surface, de porosités ou de vides internes dans la pièce moulée, ce qui affaiblit l'intégrité structurelle de la pièce moulée. L'oxydation affaiblit et dégrade encore davantage quelques endroits susceptibles de se détacher.

Les causes :

- Vitesse d'injection excessive

- Mauvaise conception du coureur

- Mauvais système de fermeture

Prévention et solutions :

- Régler la vitesse d'injection de manière à obtenir un flux régulier.

- Améliorer la conception de la porte et de la glissière

- Effectuer une coulée sous vide avec un débit contrôlé.

16. Chute

Les gouttes peuvent être dues à une variété de défauts, y compris des pièces incomplètes et d'autres défauts de goutte, définis comme toute pièce perdue en raison d'une perte de contact avec la matrice ou le métal solidifié. En particulier, dans les applications critiques, le défaut de fissuration se traduit par un affaiblissement de l'intégrité de la coulée et de mauvaises performances.

Les causes :

- Le métal durci perd le contact avec la matrice.

- Lubrification insuffisante

- Mauvais écoulement du métal

Prévention et solutions :

- Améliorer la lubrification des matrices

- Régler la vitesse d'injection

- Optimiser la conception des moules

17. Crasse

Lorsque le métal en fusion s'oxyde, des défauts connus sous le nom de "crasses" se forment, entraînant une contamination de la pièce moulée. La diminution de la résistance et la détérioration de l'apparence font de ces défauts des causes potentielles de pannes mécaniques au cours des dernières années.

Les causes :

- Oxydation du métal en fusion

- Turbulences excessives lors de la coulée

- Matière première contaminée

Prévention et solutions :

- Réduire les turbulences de la coulée

- Utiliser du métal propre

- Améliorer les techniques de fluxage

18. Larmes chaudes

Les contraintes résiduelles existant dans les pièces moulées développent des déchirures à chaud à partir de fissures qui se forment en raison de gradients de refroidissement déséquilibrés. Ces défauts forment surtout des faiblesses structurelles lorsque l'application implique des charges.

Les causes :

- Des vitesses de refroidissement inégales

- Mauvaise composition de l'alliage

- Contrainte résiduelle élevée

Prévention et solutions :

- Optimiser le processus de refroidissement

- Utiliser un matériau d'alliage approprié

- Améliorer la conception des moules

19. Trous d'épingle

Les trous d'épingle sont de petits tunnels de gaz incrustés dans les pièces moulées qui diminuent la densité et dégradent les propriétés mécaniques. La formation de ces défauts entraîne des fuites dans les installations étanches à la pression.

Les causes :

- Piégeage de gaz dans le métal en fusion

- Taux d'humidité élevés

- Mauvais processus de dégazage

Prévention et solutions :

- Utiliser des techniques de dégazage appropriées

- Réduire l'humidité dans la zone de moulage

- Améliorer la ventilation

20. Couper et laver

La surface du moule est endommagée et ses structures sont affaiblies lorsque le métal en fusion à grande vitesse enlève une partie du moule, ce qui crée des défauts de type "coupe et lavage".

Les causes :

- La vitesse élevée du métal en fusion

- Mauvaise conception de la porte

- Résistance insuffisante du moule

Prévention et solutions :

- Optimiser le système de contrôle de l'accès (gating system)

- Contrôle de la vitesse du métal

- Utiliser des matériaux de moulage plus résistants

| Défaut | Causes | Solutions |

| Porosité | Mauvaise ventilation, vitesse élevée. | Améliorer la ventilation, utiliser un aspirateur. |

| Fermeture à froid | Température basse, remplissage lent. | Augmenter la température et optimiser les portes. |

| Rétrécissement | Sections épaisses, refroidissement non uniforme. | Optimisez le refroidissement et utilisez des colonnes montantes. |

| Ampoules | Humidité, mauvais dégazage. | Dégazage du métal, contrôle de la température de la matrice. |

| Fautes de frappe | Basse température, injection lente. | Augmenter la pression, optimiser la température. |

| Flash | Haute pression, filière usée. | Optimiser la pression et maintenir la filière. |

| Soudure | Température élevée, revêtement de mauvaise qualité. | Utiliser des revêtements pour matrices, contrôler la température. |

| Fissures | Refroidissement rapide, mauvais alliage. | Optimiser le refroidissement et modifier la conception. |

| Rides/Lapsus | Température basse, remplissage lent. | Améliorer la lubrification et augmenter la vitesse. |

| Inclusions de scories | Alliage contaminé, oxydation. | Utiliser du métal propre pour améliorer la filtration. |

| Coup court | Basse pression, solidification précoce. | Augmenter la vitesse et nettoyer les barrières. |

| Turbulences | Vitesse élevée, mauvaise gestion. | Optimiser la vitesse et améliorer le passage. |

| L'érosion | Vitesse élevée, matériau de matrice médiocre. | Utiliser des matrices trempées et réduire la vitesse. |

| Vérification de la chaleur | Stress thermique, mauvais refroidissement. | Utiliser des matrices résistantes à la chaleur et optimiser le refroidissement. |

| Les pages de guerre | Refroidissement inégal, stress. | Optimiser le refroidissement et modifier la conception. |

| Chute | Mauvaise lubrification, desserrage du métal | Meilleure lubrification, ajustement de la vitesse et optimisation du moule |

| Crasse | Oxydation, turbulences, impuretés | Réduire les turbulences, utiliser un métal propre, améliorer le fluxage |

| Larmes chaudes | Refroidissement inégal, fortes contraintes | Optimiser le refroidissement, affiner l'alliage, améliorer le moule |

| Trous d'épingle | Piégeage de gaz, humidité | Améliorer le dégazage, réduire l'humidité, améliorer la ventilation |

| Couper et laver | Vitesse élevée, moisissure faible | Optimiser les portes, contrôler la vitesse, renforcer le moule |

Facteurs clés pour éviter les défauts de moulage sous pression

Principaux points à prendre en compte pour minimiser les défauts de moulage sous pression

Pour réduire les défauts et obtenir un moulage de haute qualité, les fabricants doivent tenir compte des éléments suivants.

1. Optimisation des paramètres du processus

- Il contrôle également la vitesse et la pression d'injection pour un flux de métal régulier, sans aucune turbulence.

- Contrôle de la température de la matrice : Contrôle de la température des matrices afin d'éviter les fermetures à chaud, les erreurs d'exécution et les soudures.

- Prévenir le retrait et le gauchissement : Veiller à ce que le temps de solidification soit uniforme afin d'éviter ces deux phénomènes.

2. Amélioration de la qualité du métal

- Alliages de haute qualité, exempts de contaminants et d'oxydation.

- Dégazage et filtration : Empêche les gaz et les impuretés de créer des porosités et des inclusions.

- Éviter le débordement du four solide : Éviter le jaillissement prématuré du four solide et une température de fusion.

3. Amélioration de la conception des moules et des matrices

- Une épaisseur de paroi uniforme sans concentration de contraintes et sans déformation.

- Grâce à un système de gating et de runner adéquat, le flux de métal ne présente aucun défaut de turbulence.

- Ventilation et vide adéquats : réduisent la porosité et empêchent l'emprisonnement de l'air.

4. Entretien des matrices et de l'équipement

- Régularité dans l'entretien des filières : évite l'usure, l'érosion et les fissures dues à la chaleur

- Revêtements et lubrification des moules : qualité exceptionnelle avec un meilleur collage, une meilleure soudure et de meilleurs défauts de surface.

- Pas de flash, fermeture parfaite du moule, alignement et serrage corrects, entre autres choses.

5. Technologies intelligentes

- La coulée est alors possible grâce à la coulée assistée sous vide, qui permet d'obtenir une intégrité structurelle après le scellement par l'air emprisonné.

- Les défauts précoces sont d'abord détectés par les capteurs basés sur l'IA et les paramètres adaptatifs.

- Simulations d'ingénierie assistée par ordinateur (IAO) : Déterminer où le métal doit être écrasé, durci, etc. au cours de la production et éviter ainsi les erreurs de conception.

3. Techniques avancées de réduction des défauts

Voici quelques-unes des techniques avancées de réduction des défauts dans la coulée sous pression ;

3.1. Moulage sous pression assisté par le vide

Les techniques avancées de coulée sous pression assistée par le vide comprennent l'élimination de l'air et des gaz emprisonnés dans la cavité du moule avant le remplissage du métal. Cette méthode permet de diminuer ou de réduire de manière significative la porosité, d'augmenter ou d'améliorer la résistance de la coulée et d'améliorer la finition. Dans un environnement de basse pression à l'intérieur du moule, le métal en fusion s'écoulera en douceur avec un minimum de turbulences et de défauts dans la cavité. Voici quelques-uns de ses avantages

- Réduit considérablement la porosité du gaz

- Améliore les propriétés mécaniques des pièces moulées

- Augmente le flux de métal et élimine les fermetures à froid.

3.2. Surveillance des processus en temps réel

Utilisation intensive de capteurs avancés et de systèmes de contrôle de la qualité pilotés par l'IA pour ajuster dynamiquement les paramètres du processus afin d'éliminer les défauts de production. Le contrôle en temps réel comprend la surveillance du processus à l'aide de capteurs de température, de capteurs de pression et de systèmes d'imagerie pour détecter les variations.

Les données sont analysées par les algorithmes d'IA et des ajustements automatiques sont effectués immédiatement pour éviter les défauts. Voici les différents avantages de ce processus :

- Il réduit les taux de rebut et améliore le rendement.

- Garantir une qualité de coulée constante

- Il permet de détecter rapidement les défauts avant la production finale.

3.3. Amélioration de la conception et de la simulation des matrices

Les logiciels d'IAO permettent aux fabricants de simuler et d'optimiser l'écoulement du métal avant la production. La prévision de l'emplacement des défauts potentiels permet aux ingénieurs de modifier la conception des portes et des canaux de manière à éviter les problèmes courants, entre autres, tels que les ratés, les fermetures à froid et la porosité. Des tests virtuels des paramètres de moulage sous pression peuvent être effectués à l'aide d'outils de simulation modernes, ce qui permet de réduire les coûts liés aux essais et aux erreurs. Ses avantages sont les suivants ;

- Améliore l'efficacité de la conception des moules

- Améliore les défauts de moulage et le gaspillage de matériaux.

- Il accélère le développement de nouveaux modèles de matrices.

Conclusion

Une exigence clé pour les moulage sous pression est un marché où ces défauts de moulage sous pression sont compris et contrôlés, et où toutes les pièces de haute qualité qui en résultent sont produites sur la presse en consommant le moins possible de matières premières. Les fabricants peuvent accroître leur productivité et réduire leurs coûts en s'attaquant aux problèmes de porosité, de déformation à froid, de retrait, de boursouflures, de ratés et de bavures.

Des techniques avancées telles que le moulage sous vide, la surveillance en temps réel et l'amélioration de la conception des moules peuvent encore renforcer la fiabilité et l'efficacité des machines de moulage sous pression. L'industrie du moulage sous pression continue de progresser dans l'optimisation des matériaux et des processus. Cela se traduit également par une plus grande précision, une meilleure durabilité et une fabrication sans défaut.

Foire aux questions (FAQ)

- Quels sont les défauts les plus courants dans le moulage sous pression ?

Les défauts les plus couramment rencontrés dans le moulage sous pression sont la porosité, la fermeture à froid, le retrait, les cloques, les ratés, les bavures, le collage de la matrice et la soudure. Ces défauts peuvent entraîner une perte de résistance mécanique, d'aspect et de fonctionnalité du produit final.

- Quelles méthodes peuvent être utilisées pour réduire la porosité des pièces moulées sous pression ?

Nous pouvons minimiser la porosité en améliorant la ventilation et le vide, en équilibrant la vitesse d'injection et la turbulence, en maintenant la température de la matière fondue et de la filière dans les limites des paramètres, et en utilisant du métal fondu dégazé.

- Quelle est la raison pour laquelle le flash résulte d'un moulage sous pression ?

Les caractéristiques de la formation de bavures sont dues à une pression d'injection excessive, à des matrices usées ou mal alignées et à une force de serrage insuffisante. Un étalonnage correct de la machine, ainsi qu'un bon entretien des matrices, peuvent empêcher la formation de bavures.

- Quel est l'effet de la température de la matrice sur les défauts de coulée ?

Une température défectueuse de la filière peut entraîner plusieurs défauts de basses températures qui produisent des fermetures à froid. Elle provoque également des ratés et des températures élevées qui produisent des soudures, des boursouflures et une porosité accrue. Une température optimale de la matrice permet un écoulement régulier du métal et une solidification uniforme.

- Comment le moulage sous vide peut-il être utilisé pour réduire les défauts ?

Assisté par le vide moulage sous pression élimine l'air et les gaz de la cavité du moule, ce qui réduit considérablement la porosité et améliore l'écoulement du métal. Il améliore la qualité du moulage et l'intégrité structurelle, ainsi que la durabilité globale du produit.