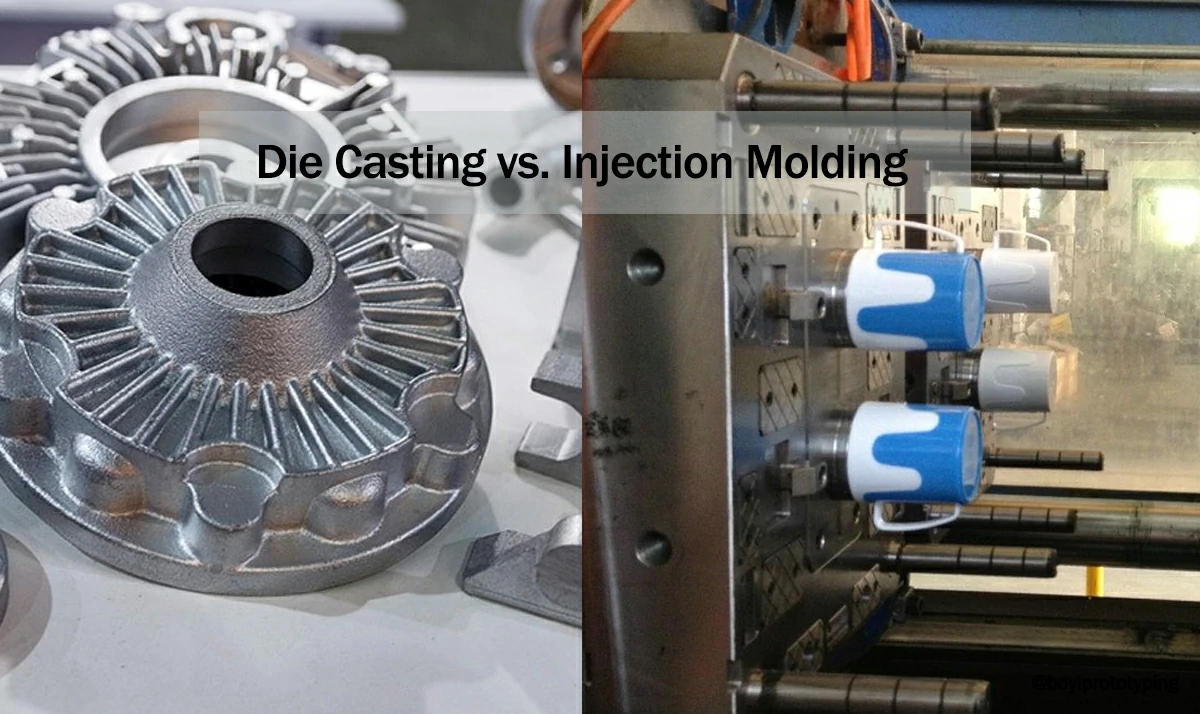

Le moule de coulée sous pression et le moule d'injection plastique sont deux des outils les plus courants dans la production contemporaine. Ses moules jouent un rôle clé dans la production de masse dans les industries automobile et aérospatiale, ainsi que dans l'électronique, les biens de consommation et l'équipement médical. Le moulage sous pression et le moulage par injection plastique peuvent tous deux produire des composants très détaillés et complexes avec des tolérances élevées, mais ils fonctionnent tous deux selon des principes, des matériaux et des objectifs d'application finale différents.

Bien que leur simple tâche de mise en forme d'un matériau dans un moule semble similaire, ils sont extérieurement, en termes de matériaux, de conditions de processus, d'exigences de conception et d'aspects de performance, totalement différents. La connaissance de ces différences est à la fois précieuse et nécessaire pour les concepteurs de produits, les ingénieurs et les spécialistes de la fabrication qui doivent décider quelle est la solution la plus efficace, la plus rentable et la plus techniquement réalisable pour une application donnée.

Cet article compare en détail les moules de coulée sous pression et les moules d'injection plastique, leur fonctionnement, les types de matériaux qu'ils utilisent, leur construction et leur entretien, ainsi que leurs applications, leurs avantages et leurs inconvénients.

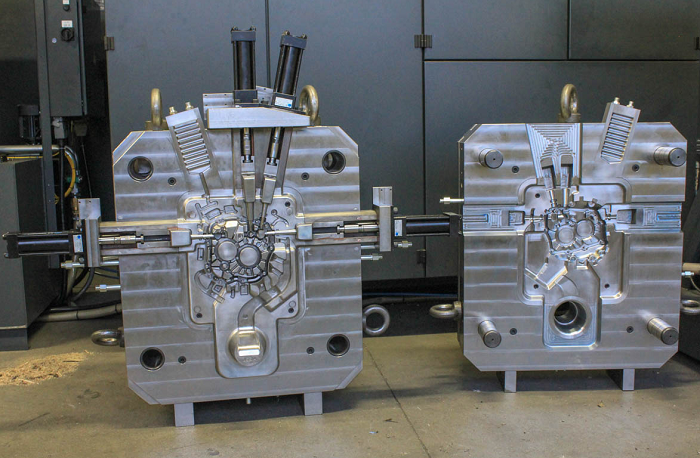

Qu'est-ce qu'un moule de coulée sous pression ?

Le moulage sous pression est un procédé de coulée des métaux par lequel le métal en fusion est introduit sous pression dans un moule (également appelé matrice), créant ainsi un composant métallique solide. Ces moules sont normalement fabriqués en utilisant de l'acier à outils trempé et des structures qui résistent à la chaleur et à la pression.

Les moules de coulée sous pression sont des outils de précision qui sont principalement utilisés dans les domaines suivants aluminiumIl s'agit de métaux faiblement ferreux comme le cuivre, le magnésium et le zinc. Il s'agit du procédé le plus approprié pour fabriquer des pièces métalliques de grand volume avec des dimensions précises, tout en étant mécaniquement solides.

Points importants des moules de coulée sous pression :

- Matériau : normalement fabriqués avec de l'acier H13 ou d'autres aciers à outils à haute température.

- Durabilité Bonne : sont conçus pour durer des milliers, voire des centaines de milliers de cycles à haute pression.

- Températures de fonctionnement : Très élevé ; les métaux en fusion peuvent atteindre 600 o C.

- Systèmes de refroidissement : Canaux intégrés qui permettent de refroidir et de solidifier le métal à l'intérieur de la cavité dans un court laps de temps.

- Système d'éjection : Il est équipé de broches d'éjection qui permettent d'expulser ou de pousser l'objet métallique solidifié hors du moule une fois le processus de coulée terminé.

Il existe deux types de moulage sous pression :

- Moulage sous pression à chaud : Il est utilisé lorsqu'un alliage à bas point de fusion, tel que le zinc et le magnésium, doit être coulé.

- Moulage sous pression à chambre froide : Appliqué à la transformation d'alliages à points de fusion élevés, tels que l'aluminium, par suite d'une fusion externe.

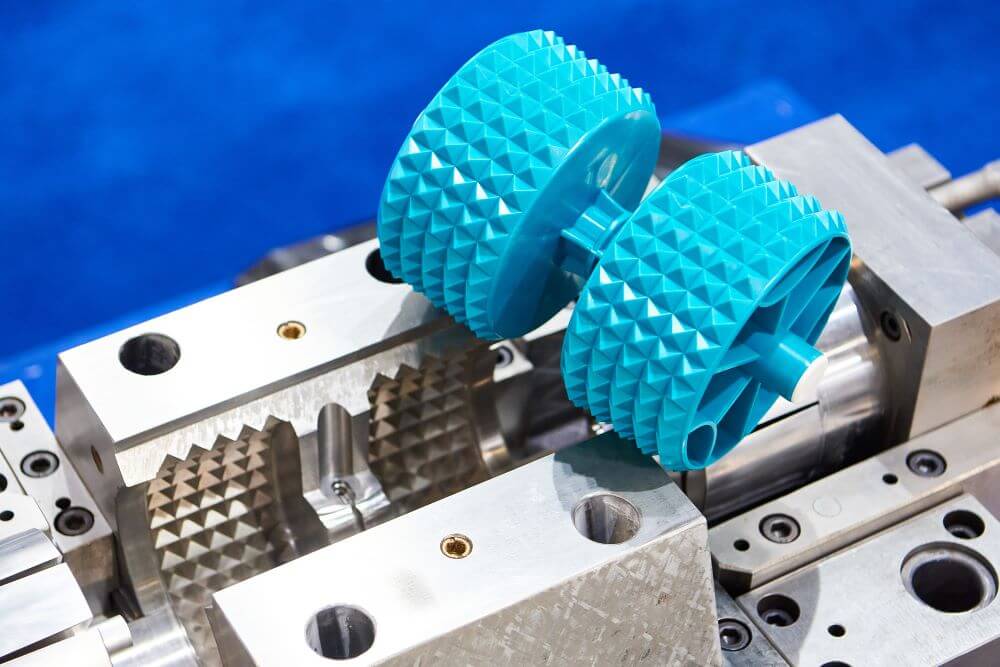

Qu'est-ce qu'un moule d'injection plastique ?

L'une d'entre elles est le moulage par injection de plastique, une méthode qui consiste à injecter du plastique fondu dans une cavité du moule où il durcit pour former une pièce complète. Le moule d'injection plastique est généralement fabriqué à partir d'un outil en acier ou en aluminium, mais cela dépend de la quantité produite et du coût. Ce processus est différent en ce sens qu'il n'implique pas de métaux, comme c'est le cas pour le moulage sous pression, mais applique des thermoplastiques ou des polymères thermodurcissables.

Les biens de consommation, les équipements médicaux, les emballages et à peu près tout ce que vous pouvez imaginer en matière de plastique, et bien d'autres encore, sont fabriqués à l'aide de moules à injection. Ce procédé permet d'obtenir des formes complexes, une nature détaillée et complexe, ainsi que des textures sur les surfaces.

Les principales caractéristiques des moules d'injection plastique

- Matériau : généralement un acier trempé, un acier prétrempé, un alliage d'aluminium ou un alliage de béryllium-cuivre.

- Durabilité : Elle dépend du matériau utilisé pour fabriquer le moule ; les moules en acier peuvent être utilisés pour des millions de cycles, tandis que les moules en aluminium ne peuvent être utilisés que pour des séries courtes.

- Températures de fonctionnement : Elles sont plus froides que le moulage sous pression et varient toujours en fonction du plastique (environ 200oC ou 300oC).

- Systèmes de refroidissement : Ils fonctionnent comme les moules de coulée sous pression, mais ils sont optimisés pour les polymères.

- Système d'éjection : Les pièces en plastique qui ont été refroidies sont retirées à l'aide de broches d'éjection ou d'air.

Compatibilité des matériaux

L'une des différences fondamentales réside dans le matériau utilisé par les deux procédés. Le moulage sous pression ne peut s'appliquer qu'aux métaux, tandis que le moulage par injection peut être utilisé pour les matières plastiques. Des outils, des paramètres de processus et des conceptions de moules différents sont nécessaires pour chacun des ensembles de matériaux.

Voici le tableau 1 : Compatibilité des matériaux

| Fonctionnalité | Moule de coulée sous pression | Moule d'injection plastique |

| Matériau utilisé | Métal en fusion (aluminium, zinc, magnésium) | Thermoplastiques (ABS, PP, PC, nylon, etc.) |

| Matériau du moule | Acier à outils trempé (H13, SKD61, etc.) | Acier à outils, acier prétrempé, aluminium |

| Gamme de points de fusion | 500°C - 700°C | 150°C - 300°C |

| Résistance aux chocs thermiques | Très élevé | Modéré |

| Résistance à l'usure | Critique en raison de l'abrasivité du métal en fusion | Important mais moins extrême |

Différence entre la fabrication et la conception

Les deux moules sont fabriqués avec la plus grande précision possible, mais leur fabrication est conditionnée par les caractéristiques physiques des matériaux sur lesquels et avec lesquels il faut travailler. Dans le cas des moules de coulée sous pression, la résistance à la chaleur et la durabilité sont les préoccupations les plus importantes, car la pression d'injection est élevée et l'environnement du métal en fusion est difficile. Dans le cas des moules d'injection plastique, l'attention se porte plutôt sur une finition de surface détaillée, des tolérances serrées et des portes parfaitement conçues pour offrir le meilleur flux de matière.

Caractéristiques de la conception des moules de coulée sous pression :

- Plus solide et plus lourd.

- Systèmes de refroidissement et de ventilation à multiples facettes.

- Revêtement protecteur (par exemple, nitruration ou PVD, résistant à l'usure).

- Doit avoir des angles de dépouille pour permettre l'éjection des pièces.

- Le métal épais et fluide a été conçu pour être utilisé dans les barrières.

Caractéristiques de conception des moules d'injection plastique :

- Une conception et une réalisation plus libres.

- Une contre-dépouille est autorisée, à condition que des pièces mobiles (glissières, élévateurs) puissent être incluses.

- Textures de surface détaillées possibles (par exemple, grain de cuir, mat, brillant).

- Systèmes de refroidissement optimisés pour réduire les vitesses de transfert de chaleur.

- Grande diversité géographique des types de portails (canaux chauds, canaux froids, portails de bord).

Efficacité de la production et temps de cycle

Les deux procédés de moulage sont importants en termes de coût, de durée du cycle et d'efficacité. Le moulage sous pression nécessite presque toujours plus de temps dans le cycle, car il faut chauffer et refroidir davantage, mais les pièces sont plus solides et capables de résister à une chaleur importante. Le moulage par injection peut utiliser un cycle plus court, ce qui convient donc à la production d'une grande quantité de pièces en plastique.

Tableau 2 : Efficacité de la production et temps de cycle

| Métrique | Moulage sous pression | Moulage par injection de plastique |

| Durée du cycle | 30-60 secondes (varie en fonction de la taille de la pièce) | 5-30 secondes |

| Temps de refroidissement | Plus longtemps grâce aux métaux à point de fusion élevé | Refroidissement plus court et plus rapide du plastique |

| Résistance de la pièce | Haut (métal) | Modéré (en fonction du polymère) |

| Finition de la surface | Bon, peut nécessiter un post-traitement | Excellentes options de texture |

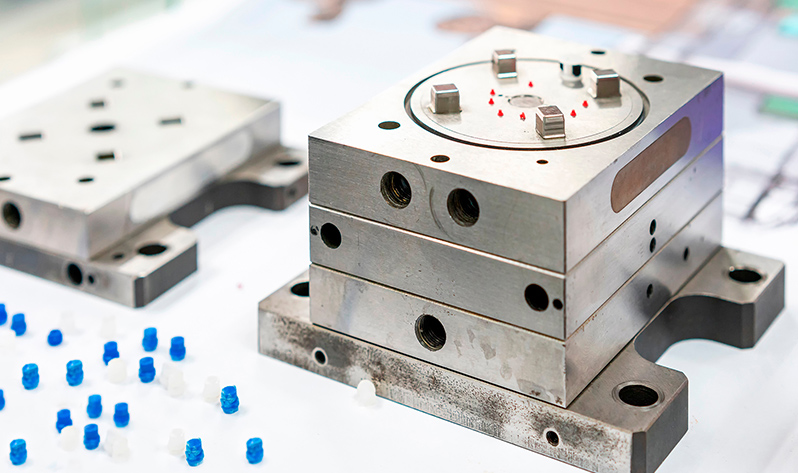

Considérations sur les coûts

Le moule utilisé pour le moulage sous pression est généralement considéré comme plus coûteux à fabriquer en raison des exigences en matière de matériaux et de résistance thermique. Néanmoins, le coût unitaire est économique en cas de production d'une grande quantité de pièces métalliques. Le prix des moules à injection varie fortement en fonction de la complexité et du type de matériau (acier ou aluminium), mais ils sont généralement plus économiques pour les petites et moyennes séries.

Voici le tableau 3 : Considérations sur les coûts

| Facteur de coût | Moules de coulée sous pression | Moule d'injection plastique |

| Coût initial du moule | Haut | Moyen à élevé |

| Maintenance | Modéré à élevé | Modéré |

| Durée de vie de l'outil | 100 000+ tirs (fatigue du métal prise en compte) | 500 000+ tirs (moules en acier) |

| Coût de production par pièce | Faible (à volume élevé) | Faible (surtout pour les matières plastiques) |

Applications industrielles

Le moulage sous pression et le moulage par injection de plastique sont deux des spécialités les plus polyvalentes, et elles peuvent être utilisées dans un large éventail d'industries, mais elles diffèrent néanmoins dans leurs domaines d'application en raison des propriétés du matériau et de la spécification de la performance.

Applications de la coulée sous pression

Le moulage sous pression est largement utilisé dans les domaines suivants, car il permet de fabriquer des composants métalliques solides, résistants à la chaleur et à la température, et aux dimensions exactes :

- Automobile : Les blocs moteurs, les boîtiers de transmission, les carters, les supports, les dissipateurs thermiques

- Aérospatiale : Raccords, pièces de structure, boîtiers d'instruments

- Électronique grand public : les téléphones mobiles, les étuis d'ordinateurs portables, les connecteurs et les cadres sont conçus avec du métal

- Appareils électroménagers : Boîtes d'engrenages, boîtiers de moteurs et pales de ventilateurs

- industriels : Pneumatique, pièces de pompes, pièces de robots

Les composants moulés sous pression ont toutes les applications où la résistance mécanique, la stabilité dimensionnelle et la résistance thermique sont des facteurs importants.

Applications du moulage par injection de matières plastiques

Le moulage par injection de plastique s'adapte parfaitement à la fois au poids et à la rentabilité, ainsi qu'à l'utilisation de grandes quantités de ses composants :

- Appareils médicaux : Seringues et boîtiers, matériel chirurgical

- Biens de consommation : Jouets, fournitures de cuisine, vaisselle cosmétique et étuis de téléphone

- Électronique : Connecteurs, boîtiers, interrupteurs, supports de circuit

- Emballage : Bouchons, bouteilles, couvercles, distributeurs

- Auto (intérieur/extérieur) : Tableaux de bord, garnitures, couvercles d'éclairage et réservoirs de liquide

Liberté de conception Le moulage par injection de plastique offre une liberté de conception inégalée et est efficace pour la production à grande échelle de composants en plastique précis, de géométrie très complexe et aux finitions multiples.

Avantages et inconvénients

Quel processus de moulage présente des avantages comparatifs et des compromis ? C'est ce que nous allons découvrir :

Les avantages du moule de coulée sous pression :

- Grande précision dimensionnelle et répétabilité

- Excellentes caractéristiques mécaniques, en particulier la résistance et la dureté

- Il convient aux géométries complexes à parois minces.

- Meilleure finition de surface que les autres techniques de moulage des métaux

- Convient à une production en grande quantité à forte intensité de métal

L'inconvénient du moule de coulée sous pression :

- Coût d'outillage élevé, coût initial d'outillage élevé

- Des temps de cycle plus lents par rapport au moulage par injection de matières plastiques

- Limité aux métaux non ferreux (aluminium, zinc, magnésium)

- Nécessite un traitement secondaire pour certaines finitions ou tolérances de la surface

- L'augmentation de l'abrasion du métal entraîne une véritable usure du moule et une forte chaleur.

Avantages du moule d'injection plastique :

- Le coût par pièce dans le cas d'une production en grande quantité est faible.

- Détails de la surface, haute précision Haute précision et détails de la surface

- Arrêt des cycles courts, en particulier pour les systèmes à canaux chauds

- Choix aisé du matériau (souple, rigide, transparent, coloré)

- Des pièces variables, légères et donc transportables, et ergonomiques.

Inconvénients du moule d'injection plastique :

- Cette valeur est inférieure à la solidité et à la résistance thermique des métaux.

- Une charge induisant une déformation plastique ou une déformation plastique induite par la température constitue un risque.

- La complexité de la conception d'un moule augmente avec la géométrie des pièces Modifications défavorables des surfaces et des voies de passage Modifications défavorables des surfaces et des voies de passage Modifications défavorables des surfaces et des voies de passage Modifications défavorables des surfaces et des voies de passage Modifications défavorables des surfaces et des voies de passage.

- Effets des déchets plastiques sur l'environnement (en fonction du polymère utilisé)

- Subconscient des défauts d'écoulement tels que le gauchissement, le rétrécissement et les marques d'enfoncement

Considérations environnementales

Les deux techniques de moulage peuvent être critiquées et remises en question à mesure que le développement durable prend de l'importance dans tous les secteurs d'activité des fabricants. D'un autre côté, il existe des possibilités de rendre la production plus responsable.

Effet environnemental du moulage sous pression :

- Intensif en énergie : La fusion du métal consomme beaucoup d'énergie.

- Recyclabilité : le recyclage : Les métaux moulés sous pression (aluminium, zinc, magnésium) peuvent être recyclés, avec une faible perte de qualité.

- Déchets : Le métal de la flammèche (et de la carotte) peut être réutilisé dans le processus.

- Longue durée de vie : Les composants sont durables et, dans de nombreux cas, ont une longue durée de vie.

Impact environnemental du moulage par injection de matières plastiques :

- Préoccupations matérielles : Les plastiques dérivés du pétrole constituent également une source potentielle de pollution lorsqu'ils sont mal recyclés.

- Recyclage : La plupart des thermoplastiques peuvent être recyclés par re-broyage.

- Bioplastiques et polymères recyclés : La demande croissante d'utiliser moins de plastique vierge.

- Efficacité : La fonte et le moulage du plastique consomment deux fois moins d'énergie que la fonte du métal.

Le contrôle intelligent des processus et la conception de moules de haute qualité dans les deux processus peuvent permettre de réduire l'utilisation de matériaux, la consommation d'énergie et la durée moyenne du cycle afin de favoriser un meilleur développement durable.

Tendances futures et innovations

Avec le développement du secteur manufacturier, le moulage sous pression et le moulage par injection de plastique ont bénéficié de l'intégration numérique, des innovations en matière de matériaux et de la durabilité.

Innovation en matière de moulage sous pression :

- Moulage sous vide à haute pression (HPVDC) : Aide à réduire la porosité et à améliorer l'excellence des pièces.

- Automatisation et surveillance de l'IdO : Améliore la cohérence et la traçabilité.

- Nouveaux alliages : Voiture et avion légers et très résistants.

- Fabrication hybride : Le moulage est combiné à la fabrication CNC ou à la fabrication additive.

L'innovation dans le domaine du moulage par injection de plastique :

- Canaux de refroidissement conformes (imprimés en 3D) : améliorer le refroidissement, améliorer le temps de cycle.

- Moulage par micro-injection : Crée des pièces extrêmement petites avec une ultra-précision dans le domaine de l'électronique et du médical.

- Polymères renforcés : Incorporation de fibres de carbone ou de verre dans la pièce en plastique pour la rendre structurellement utilisable.

- Moules intelligents : Contrôle de la qualité par des capteurs et l'intelligence artificielle en temps réel.

Les deux industries se rejoignent en termes de fabrication numérique et axée sur les données, respectueuse de l'environnement, où l'optimisation de l'outillage, des matériaux et des processus sera un facteur majeur de compétitivité.

Tableau récapitulatif : Comparer le moulage sous pression au moulage par injection de plastique

Voici le tableau 4 : tableau récapitulatif comparant le moulage sous pression au moulage par injection de plastique.

| Fonctionnalité | Moules de coulée sous pression | Moule d'injection plastique |

| Matière première | Métaux (aluminium, zinc, magnésium) | Plastiques (ABS, PP, Nylon, PC, etc.) |

| Matériau du moule | Acier à outils trempé (par exemple, H13) | Acier à outils, aluminium, cuivre au béryllium |

| Température de fonctionnement | 500-700°C | 150-300°C |

| Durée du cycle | 30-60 secondes | 5-30 secondes |

| Résistance de la pièce | Haut | Modéré (varie selon le polymère) |

| Coût de l'outillage | Haut | Moyen à élevé |

| Adéquation du volume | Moyenne à élevée | De faible à élevé |

| Finition de la surface | Bon, peut nécessiter un usinage | Excellent (possibilité de textures personnalisées) |

| Applications typiques | Automobile, aérospatiale, électronique | Biens de consommation, Emballage, Dispositifs médicaux |

| Durabilité | Les métaux sont recyclables et consomment beaucoup d'énergie | Plastiques recyclables, des alternatives plus vertes |

Lequel prendre ?

En fonction de divers aspects importants, il convient de choisir entre le moulage sous pression et le moulage par injection de matières plastiques :

- Matériel nécessaire : Le moulage sous pression pour obtenir la solidité et la résistance à la chaleur, et le moulage par injection pour obtenir la légèreté et la flexibilité.

- Quantité de production : Les deux sont très performants pour les grandes séries, mais le moulage par injection peut être plus coûteux pour les moyennes séries si l'on utilise des outillages en aluminium.

- Complexité de la conception : Le moulage par injection permet une plus grande liberté dans les conceptions complexes, tandis que le moulage sous pression offre d'excellents résultats en termes de propriétés mécaniques.

- Budget et calendrier : Les moules en plastique permettent une exécution plus rapide et un coût moins élevé pour les prototypes et les petites séries.

En bref :

Le moulage sous pression est le meilleur choix lorsque vous avez besoin de pièces métalliques dures et de bonne qualité présentant des tolérances étroites.

Choisissez les plastiques moulés par injection si vous voulez des composants plastiques légers, complexes et en grande quantité à un coût réduit par composant.

GC Precision Mould : votre partenaire de confiance pour la fabrication de moules

Lorsque vous avez besoin de sources fiables de moules de haute qualité pour votre production, nous sommes les mieux placés chez GC Precision Mould. Présents dans le secteur depuis plusieurs années, nous sommes spécialisés dans la fabrication de moules de précision pour le moulage sous pression et l'injection de plastique pour un grand nombre d'applications. Notre personnel s'efforce d'être le meilleur, et il le fait en utilisant la haute technologie ainsi que des contrôles de qualité pour s'assurer que des modèles appropriés, robustes et efficaces sont produits. Qu'il s'agisse d'outillage à grand volume ou de conception de moules sur mesure, GC Precision Mould peut garantir d'excellents services, des prix raisonnables et une livraison dans les délais.

Conclusion

Il est également important de comprendre les principales distinctions entre les processus de moulage sous pression et le moulage par injection plastique afin que vous puissiez choisir le processus de fabrication le mieux adapté à votre produit. Ces deux procédés nécessitent des moules à haute pression pour fabriquer des pièces complexes en grande quantité, mais ils diffèrent considérablement en ce qui concerne les matériaux, la conception des moules, les conditions de fonctionnement et la pièce finale.

Le moulage sous pression ne convient qu'aux pièces métalliques solides et résistantes à la chaleur, qui sont très répandues dans les secteurs de l'automobile, de l'aérospatiale et de l'industrie lourde. Il offre une grande stabilité dimensionnelle et une bonne qualité de surface, mais les coûts et la consommation d'énergie liés à l'outillage sont également plus élevés. Le moulage par injection de plastique, quant à lui, permet de produire des pièces en plastique légères et complexes qui sont non toxiques, très polyvalentes, rentables et rapides dans toutes les industries de pointe, telles que le secteur médical, les biens de consommation et l'électronique, entre autres.

Pour choisir entre les deux, il convient d'examiner des questions telles que les propriétés requises des matériaux, la quantité de production, la complexité des conceptions, la limitation des coûts et l'effet sur l'environnement. Dans certains cas, une combinaison des deux méthodes peut produire les meilleurs résultats dans les assemblages hybrides.

Questions les plus fréquemment posées (FAQ)

1. Les moules d'injection plastique conviennent-ils pour le moulage des métaux ?

Non. Les températures élevées du métal en fusion chauffent les moules d'injection plastique et les font fondre.

2. Pour une production en grande quantité, quelle est la solution la plus rentable ?

En règle générale, le moulage par injection de plastique permet d'obtenir des pièces moins chères par unité à des cycles faibles, et le coût par pièce est inférieur à celui du moulage par injection de plastique.

3. Quels sont les matériaux couramment utilisés pour le moulage sous pression ?

Les métaux les plus courants sont les alliages d'aluminium, de zinc et de magnésium.

4. Les pièces moulées sous pression sont-elles meilleures et plus résistantes que les pièces injectées ?

Oui. Les composants métalliques moulés sous pression sont plus puissants, plus durs et résistent mieux à la chaleur que les pièces en plastique.

5. Les deux méthodes permettent-elles de générer des géométries complexes ?

Oui, mais le moulage par injection de plastique offre une plus grande flexibilité en matière de conception en raison du comportement de l'écoulement du plastique fondu.

0 commentaires