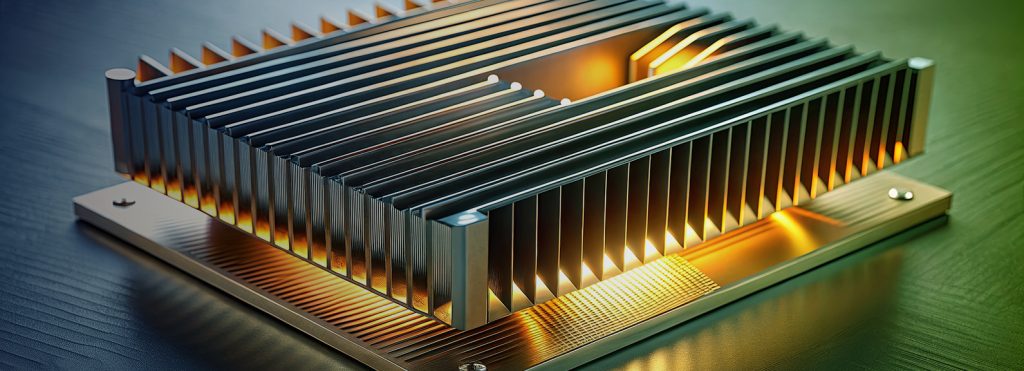

L'extrusion de dissipateurs thermiques en aluminium est peut-être un terme compliqué, mais la gestion thermique est un aspect obligatoire des industries, à savoir l'électronique, l'automobile et l'éclairage. En d'autres termes, les dissipateurs thermiques en aluminium sont destinés à gérer la chaleur générée par de nombreux appareils, à les refroidir et à les faire fonctionner. Cet article décrit comment ces pièces essentielles sont extrudées et pourquoi l'aluminium est le matériau préféré pour les dissipateurs thermiques.

Qu'est-ce que l'extrusion de dissipateurs thermiques ?

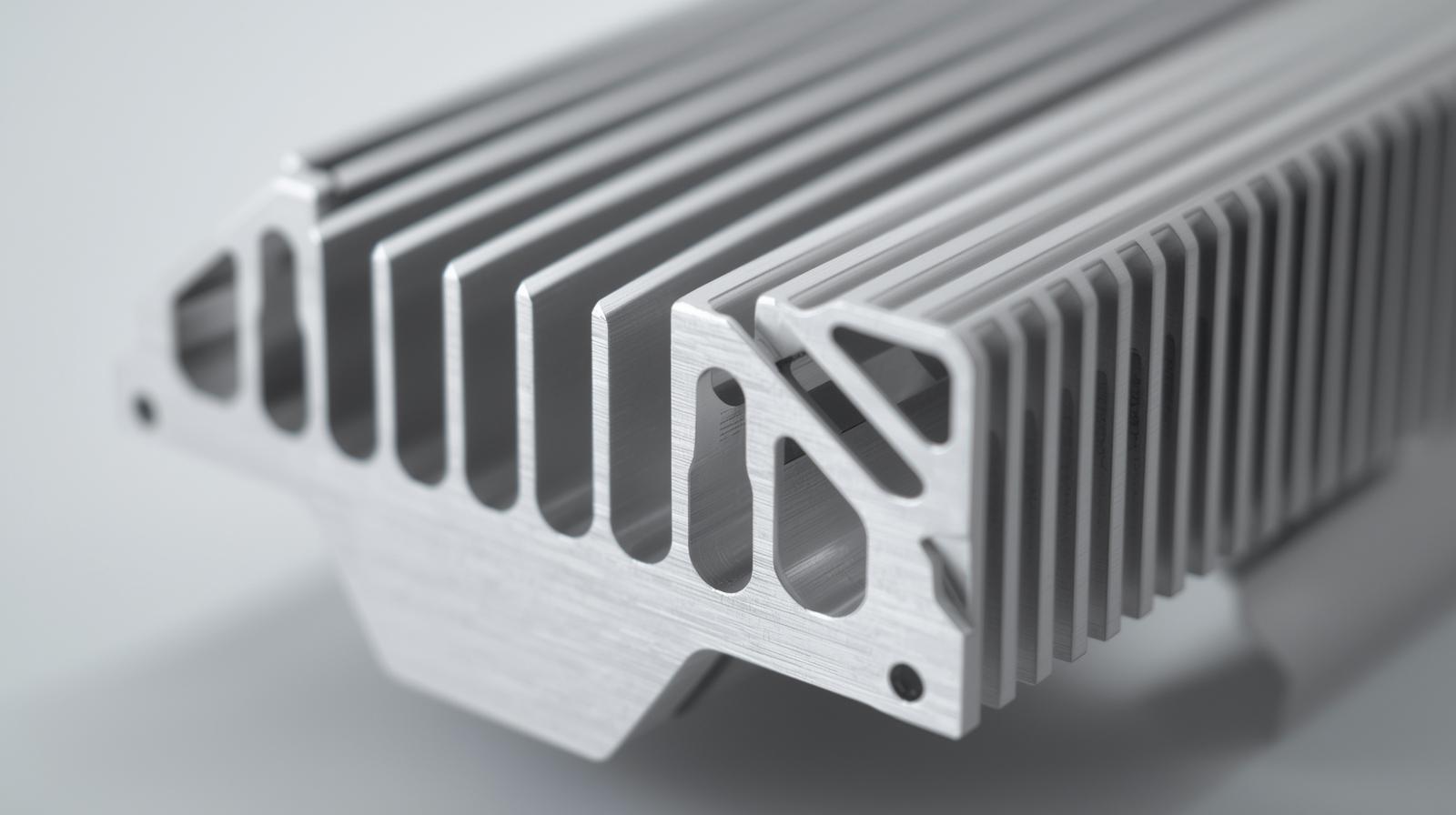

Avant d'aborder la signification de l'extrusion d'un dissipateur thermique, il convient de se pencher sur le processus d'extrusion proprement dit. L'extrusion est une technique de production qui consiste à forcer un matériau à s'écouler dans un moule pour lui donner une forme particulière. Dans le cas des dissipateurs thermiques en aluminium, le processus d'extrusion vise à façonner l'aluminium en profils longs et uniformes, dotés d'ailettes ou d'autres formes destinées à augmenter le taux de dissipation de la chaleur. Ces profils sont ensuite découpés et appliqués à des appareils pour lesquels une bonne gestion de la chaleur est essentielle.

Le rôle de l'extrusion dans les dissipateurs thermiques en aluminium

L'extrusion permet aux entreprises de production de fabriquer des formes personnalisées qui répondent aux exigences de refroidissement. Qu'il s'agisse d'un petit dissipateur thermique à base de microprocesseur ou d'un grand système à base de LED, le processus d'extrusion permet d'obtenir la surface exécutable et les capacités thermiques nécessaires à chaque dissipateur thermique du projet pour assurer le bon fonctionnement du système.

Le processus d'extrusion des dissipateurs thermiques en aluminium

Étape 1 : Conception et préparation

Un bon processus d'extrusion commence par une conception précise de l'extrusion. Les ingénieurs et les concepteurs utilisent des logiciels de CAO pour concevoir un plan détaillé du dissipateur thermique souhaité. Cette conception comprendra la taille, la forme et d'autres détails tels que les trous de fixation. Les besoins thermiques du système dans lequel le dissipateur thermique sera utilisé sont également pris en compte dans la conception.

Étape 2 : Configuration de l'extrusion

Une fois la conception achevée, le produit est injecté dans une presse à extrusion. L'alliage d'aluminium (le plus souvent 6063 ou 6061) est positionné et la presse est équipée d'une filière - un moule qui plie l'aluminium en le pompant. La matrice est conçue pour donner la forme souhaitée au dissipateur thermique, qu'il s'agisse de simples ailettes, d'une grille complexe ou d'une figure personnalisée.

Étape 3 : Extrusion de l'aluminium

La presse à extrusion est un procédé dans lequel une billette d'aluminium est exposée à une température élevée suivie d'une pression à travers la filière par un vérin hydraulique forcé. La filière est soumise à la force et à la chaleur qui font que l'aluminium s'écoule à travers la filière en prenant la forme du moule. Le résultat est un profil long et étendu d'aluminium qui est la forme fondamentale du dissipateur thermique.

Étape 4 : Refroidissement et découpe

Lors de l'extrusion, les profilés d'aluminium sont refroidis, ce qui se fait normalement en passant par un bassin d'eau ouvert. Une fois refroidis, les profilés sont coupés à la longueur voulue. À ce stade, ils risquent d'être un peu grossiers et un autre traitement, tel que l'usinage CNC ou la finition, est souvent nécessaire.

Matériaux utilisés dans l'extrusion des dissipateurs thermiques

Pourquoi l'aluminium est-il préféré ?

L'extrusion du dissipateur thermique est faite en aluminium parce qu'il a une conductivité thermique élevée, un poids faible et qu'il ne se corrode pas facilement. Il est simple à utiliser lors de l'extrusion et son prix abordable le rend attrayant pour un fabricant. En outre, l'aluminium est facilement récupérable, ce qui en fait une option durable.

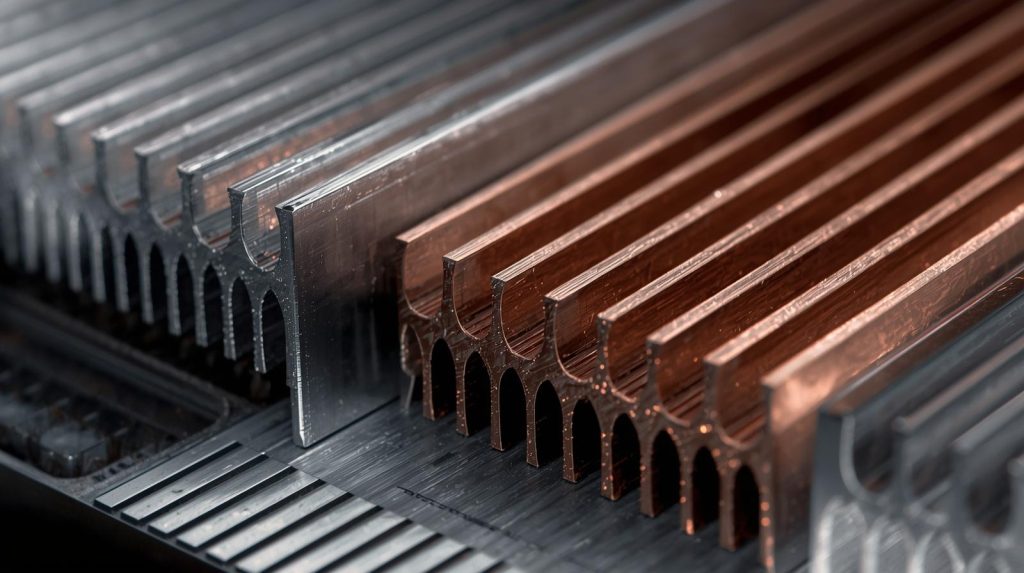

Autres matériaux envisagés pour les dissipateurs thermiques

L'extrusion de dissipateurs thermiques est réalisée sur d'autres métaux que l'aluminium, tels que le cuivre, le laiton et certains plastiques, bien que l'aluminium soit le plus répandu. Le cuivre, par exemple, peut être conduit par la chaleur plus facilement que l'aluminium, mais il est beaucoup plus lourd et plus coûteux. Les plastiques peuvent être moulés, mais ils ne possèdent pas les caractéristiques thermiques nécessaires à la réalisation de la plupart des tâches industrielles.

Principaux avantages de l'extrusion de dissipateurs thermiques en aluminium

Légèreté et durabilité

La légèreté est l'un des principaux avantages de l'aluminium. Les dissipateurs thermiques en aluminium sont très résistants et solides, bien que légers, et peuvent résister à des conditions difficiles. Ils sont donc idéaux pour les utilisations où la solidité et le poids sont des facteurs clés.

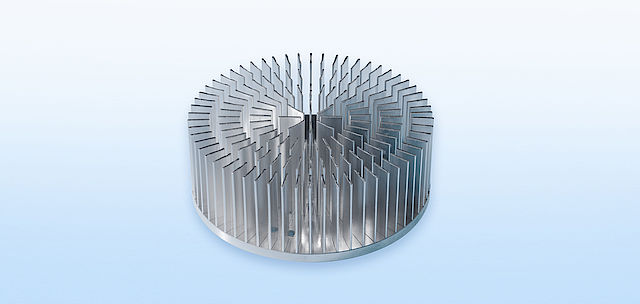

Formes et tailles personnalisables

Il peut être personnalisé à un niveau élevé grâce à l'extrusion. Différentes formes et tailles de dissipateurs thermiques peuvent également être conçues à partir d'aluminium pour être utilisées sur différents appareils. L'extrusion permet de fabriquer un dissipateur thermique de petite ou de grande taille, qu'il s'agisse d'un petit gadget ou d'une machine utilisée dans l'industrie.

Conductivité thermique élevée

La capacité à conduire la chaleur est associée à l'aluminium. L'extrusion d'ailettes ou d'autres motifs complexes permet aux fabricants d'augmenter considérablement la surface du dissipateur thermique, qui assure une meilleure dissipation de la chaleur.

Applications de l'extrusion de dissipateurs thermiques en aluminium

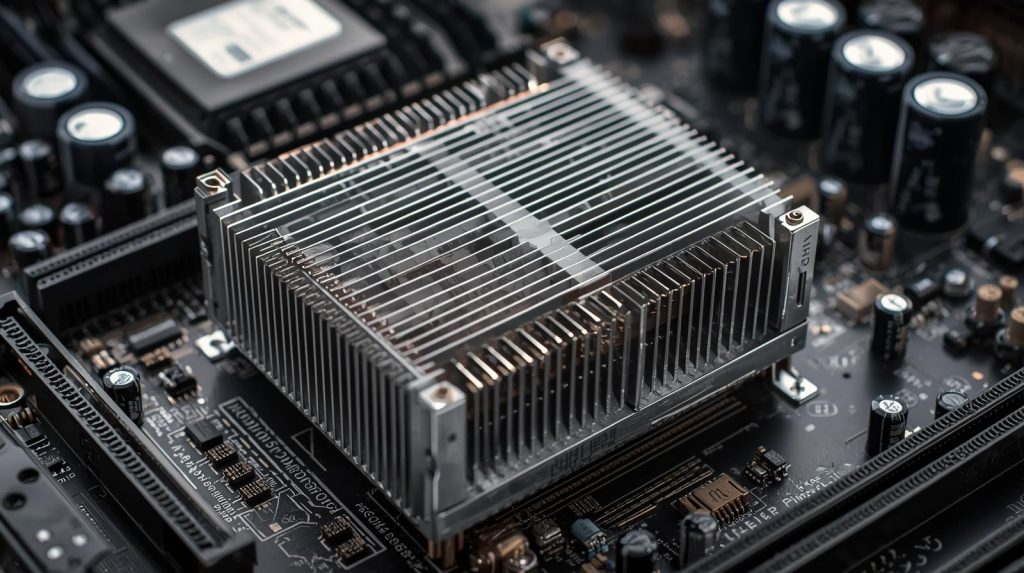

Composants électroniques et informatiques

Les dissipateurs thermiques en aluminium sont très répandus dans le domaine de l'électronique, en particulier dans les ordinateurs et autres appareils générant de la chaleur. Les processeurs, les GPU et les blocs d'alimentation dépendent tous de dissipateurs thermiques efficaces pour assurer leur refroidissement et leur fonctionnement.

Systèmes d'éclairage LED

Les lumières produites par les LED consomment de la chaleur, c'est pourquoi les dissipateurs de chaleur en aluminium absorbent et dissipent la chaleur pour augmenter la durée de vie des LED. L'aluminium est très léger et constitue une ressource efficace de dissipation de la chaleur, ce qui en fait le meilleur composant à utiliser dans ces systèmes.

Utilisations automobiles et industrielles

Les dissipateurs de chaleur en aluminium sont également populaires dans les secteurs de l'industrie et de l'automobile. Dans les véhicules, les systèmes de refroidissement et le contrôle de la chaleur générée par les machines lourdes, les dissipateurs de chaleur en aluminium sont importants pour garantir que les températures clés dans ces environnements sensibles sont maintenues à leur meilleur niveau.

L'importance de la précision dans le processus d'extrusion

Dans le cas de l'extrusion de dissipateurs thermiques, la question de la précision est importante. La moindre modification de la forme du dissipateur thermique peut avoir d'énormes conséquences sur les performances thermiques du dissipateur. La précision des outils et des processus utilisés par les ingénieurs garantit que chaque dissipateur thermique est produit selon des spécifications parfaites.

Comment la précision affecte les performances

Lorsqu'un dissipateur thermique est correctement extrudé, c'est pour que le niveau de chaleur et le flux d'air restent constants. Le dissipateur thermique ne fonctionnera pas aussi bien que souhaité si les ailettes sont trop épaisses ou trop fines ou si l'espacement n'est pas uniforme, ce qui peut entraîner une surchauffe.

Procédés de post-extrusion : Techniques de finition

Anodisation

Le processus est connu sous le nom d'anodisation ; il améliore la résistance de l'aluminium à la corrosion, en ajoutant une couche d'oxyde naturel sur le matériau aluminium. Il peut également être personnalisé en ajoutant la possibilité de peindre le dissipateur thermique.

Revêtement par poudre

Le revêtement par poudre est une autre technique de post-extrusion qui confère au dissipateur thermique une finition lisse et durable. Il améliore également la résistance à la corrosion et peut donner au dissipateur thermique un aspect esthétique dans le cas de produits destinés à être vus par le consommateur.

Usinage CNC

Lorsque les dissipateurs thermiques ont été extrudés, des caractéristiques supplémentaires sont ajoutées par le biais de l'usinage CNC. Il peut s'agir de former des trous, des rainures ou de s'assurer que le dissipateur thermique s'adapte à sa position exacte dans l'appareil qu'il refroidit.

Défis liés à l'extrusion de dissipateurs thermiques en aluminium

Défauts des matériaux et contrôle de la qualité

Malgré ses avantages, l'aluminium présente un certain nombre de défauts : il peut se déformer, se fissurer ou présenter des bulles d'air lors de l'extrusion. Ces défauts doivent être évités en mettant en place des mesures strictes de contrôle de la qualité.

Questions de coût et d'efficacité.

Bien que l'extrusion s'avère généralement économique, le prix peut augmenter en fonction de la conception et du type d'alliage d'aluminium utilisé. Les profils plus complexes nécessitent des matrices plus complexes et une plus grande précision, ce qui peut augmenter le coût de production. Les fabricants doivent également s'assurer que leur production est efficace afin de minimiser le gaspillage des ressources et de réduire les coûts d'exploitation.

Limites de la conception

L'extrusion, bien que très polyvalente, a ses limites. Des formes très complexes ne peuvent pas être extrudées en un seul profil. Dans de telles situations, les fabricants peuvent avoir besoin d'assembler plusieurs pièces ou de recourir à un travail d'usinage plus poussé, ce qui peut prendre plus de temps et coûter plus cher à produire.

Comment choisir le bon dissipateur thermique en aluminium ?

Le choix d'une méthode appropriée dissipateur thermique en aluminium dépend d'un certain nombre de facteurs tels que la taille, la forme et les besoins thermiques particuliers du système en question.

Facteurs à prendre en compte

- Taille : La taille du dissipateur thermique doit être suffisante pour refroidir la quantité de chaleur produite.

- Conception des ailettes : Les ailettes augmentent la surface et, par extension, améliorent la dissipation de la chaleur.

- Débit d'air : Bon sang, va-t-on utiliser de l'air forcé ou de l'air naturel ?

- Qualité du matériau : L'aluminium 6063 est dans la plupart des cas la qualité de choix en raison de sa grande extrudabilité et de sa capacité à dissiper la chaleur.

Exigence thermique et haute efficacité.

Chaque application présente des exigences thermiques particulières. La connaissance de la charge thermique et des objectifs de dissipation sera utile pour sélectionner le dissipateur thermique le plus efficace. Les valeurs de résistance thermique disponibles chez les fabricants peuvent être utilisées pour vous aider dans votre choix.

L'avenir de l'extrusion de dissipateurs thermiques en aluminium

Tendances en matière de technologie et de matériaux

La tendance à la dissipateur thermique en aluminium L'évolution de l'extrusion est plutôt positive, car les nouvelles technologies permettront d'améliorer le processus d'extrusion ainsi que les matériaux. La prochaine génération de solutions de refroidissement vise à créer des dissipateurs thermiques en aluminium imprimés en 3D, des alliages plus efficaces sur le plan thermique et des méthodes de dissipation de la chaleur de haute technologie, entre autres.

Innovations dans la conception des dissipateurs thermiques

Les dissipateurs thermiques modernes sont de plus en plus petits et efficaces. Les dissipateurs thermiques sont combinés avec des ailettes multicouches, des chambres à vapeur, ainsi que des matériaux hybrides afin de répondre aux exigences croissantes de performances avancées dans des boîtiers miniatures.

Impact environnemental et durabilité

Recyclage de l'aluminium

Le recyclage de l'extrusion de dissipateur thermique en aluminium est l'un des plus grands avantages de l'utilisation de l'aluminium. L'aluminium peut être recyclé indéfiniment sans perdre ses qualités et c'est pourquoi il est l'un des métaux les plus durables du marché. La fabrication des dissipateurs thermiques a donc un effet massif sur l'environnement.

Réduire l'empreinte environnementale

Les producteurs adoptent également des procédés de fabrication plus écologiques, notamment des presses à extrusion à faible consommation d'énergie et des revêtements respectueux de l'environnement. Ces innovations contribuent à réduire les émissions de carbone tout en produisant des dissipateurs thermiques de haute qualité.

Conclusion

L'extrusion de dissipateurs thermiques en aluminium est l'un des processus les plus importants, qui permet à l'électronique, aux diodes électroluminescentes et aux systèmes industriels d'être refroidis et efficaces. La phase de conception jusqu'à l'étape de finition post-extrusion est cruciale pour produire des dissipateurs thermiques qui peuvent fonctionner efficacement dans des conditions très rigoureuses. La légèreté, l'efficacité thermique de l'aluminium et ses caractéristiques de recyclabilité en font le matériau idéal pour la production de dissipateurs thermiques. Avec l'évolution constante de la technologie, le processus d'extrusion va changer et des méthodes encore plus efficaces et innovantes pour refroidir le monde seront proposées.

FAQ

C'est la raison pour laquelle l'aluminium est l'extrusion standard des dissipateurs thermiques ?

L'aluminium est très conducteur de chaleur, léger, bon marché et peut être extrudé dans des formes complexes.

Est-il possible d'utiliser du cuivre au lieu de l'aluminium comme dissipateur thermique ?

Le cuivre est cependant plus lourd et plus coûteux, et n'est donc pas utilisable dans de nombreuses applications.

Quelle est la qualité de l'extrusion du dissipateur thermique en alliage d'aluminium ?

L'aluminium 6063 est le plus courant en raison de sa meilleure extrudabilité et de sa capacité thermique.

Tous les dissipateurs thermiques extrudés doivent-ils être usinés ?

Pas toujours. Les profils de base peuvent être simplement découpés, mais les conceptions plus complexes peuvent nécessiter des découpes à la machine CNC afin d'obtenir des détails fins.

Dois-je savoir quelle doit être la taille de mon dissipateur thermique ?

Il faut calculer la chaleur que l'appareil produira et choisir un dissipateur thermique dont la résistance thermique permettra d'évacuer cette chaleur.

0 commentaires