La fabrication de tôles répond aux besoins spécifiques du travail des métaux dans de nombreuses industries. La création de la forme plate du métal est un processus facile et rentable pour les opérateurs. Ces pièces métalliques offrent des options polyvalentes à plusieurs secteurs tels que l'aéronautique, l'automobile et l'électronique grand public. Ils peuvent produire des pièces légères et durables à très grande échelle avec des formes précises. Par exemple, des pièces de véhicules, des structures industrielles ou des fuselages, etc.

Découvrez les méthodes efficaces de création de tôles. Nous discuterons également du choix des matériaux et de l'utilisation des tôles dans les applications.

Qu'est-ce que la fabrication de tôles ?

La création d'un panneau de métal plat et fin est connue sous le nom de fabrication de tôles. Le métal brut est fondu jusqu'à ce qu'il soit transformé en liquide, puis une simple feuille est créée. Celle-ci peut être découpée et façonnée en de multiples formes. Les tôles présentent de nombreuses caractéristiques remarquables. Par exemple, la flexibilité, la personnalisation, la solidité, la résistance à la chaleur, les conditions thermiques, l'électricité, etc.

Techniques de fabrication de la tôle : au-delà de l'essentiel

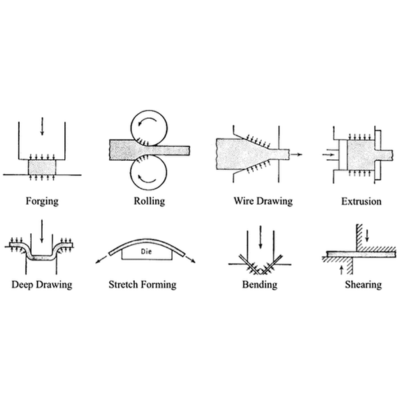

La fabrication de tôles est un processus simple. Les variables de précision des produits sont le facteur le plus important. C'est pourquoi des méthodologies considérables ont été inventées. Elles permettent de créer des applications d'une qualité irréprochable.

1. Coupe de haute technologie

Découpe de tôle de haute technologie apporte une révolution dans le domaine de la fabrication. Elle permet de créer des composants pour couper ou former la feuille dans des dimensions précises et exactes. Ces techniques sont couramment utilisées :

- Lasers de précision

- Lasers à fibre

Lasers de précision

Laser de précision est un moyen unique de fabriquer de la tôle sans gaspiller de matériau.

Ce processus fait appel à un faisceau laser de grande puissance. Ces faisceaux laser liquéfient les composants pour les convertir en feuilles solides. Les opérateurs utilisent des logiciels tels que la CAO pour donner des instructions sur la construction de la pièce.

Les lasers de précision ont pour particularité de produire rapidement. Ce procédé peut vous aider à produire des pièces complexes sans effort. Cela n'était pas possible avec les anciennes méthodes. Vous pouvez choisir n'importe quel matériau pour fabriquer des tôles à l'aide de la technique du laser de précision.

Le facteur surprenant de cette méthode est qu'elle peut couper la feuille avec une précision de ± 0,0005 pouces et se concentrer sur 25 microns. L'épaisseur de cette feuille est égale à celle d'un cheveu humain sur ¼ de sa largeur.

Lasers à fibre

Les lasers à fibre ont grandement facilité le traitement de la tôle de métaux épais tels que le cuivre et l'aluminium. Ce laser s'intègre aux systèmes CNC (Computer Numerical Control).

Les lasers à fibre créent des pièces de qualité supérieure avec des surfaces claires. Il n'est donc pas nécessaire de les poncer ou de les rectifier. Ce procédé est rapide et constitue la meilleure option pour les constructions à grande échelle.

2. Nouvelles méthodes de cintrage et de formage

Les méthodes de pliage et de formage consistent à créer des feuilles de métal dans des formes ou des styles spécifiques. Ce processus est subdivisé en plusieurs catégories :

- Technologies de pliage adaptatif

- Ajustements automatisés en temps réel

Technologies de pliage adaptatif

La technologie de pliage adaptatif intègre des systèmes CNC pour la fabrication de tôles. Cette méthode réduit les risques d'erreurs humaines. Elle permet de créer facilement des pièces uniques aux formes complexes.

La technologie de flexion adaptative est équipée de capteurs en temps réel. Cela permet aux systèmes de fournir la force nécessaire en fonction du besoin. En outre, cette méthode tient compte des variations du métal en termes d'épaisseur, de résistance, de ductilité ou de densité. Ces éléments sont naturellement présents dans chaque matériau.

Ajustements automatisés en temps réel

Les opérateurs peuvent ajuster les changements mineurs dans le traitement de la tôle grâce à un réglage automatisé en temps réel. Ce processus réduit le temps de production tout en maintenant la précision.

3. Techniques d'assemblage intelligentes

L'ancienne méthode de fabrication des tôles ne permet souvent pas de répondre aux exigences particulières des produits sociétaux. C'est pourquoi les techniques d'assemblage intelligentes constituent le meilleur choix :

- Soudage hybride

- Assemblage robotisé dans la fabrication

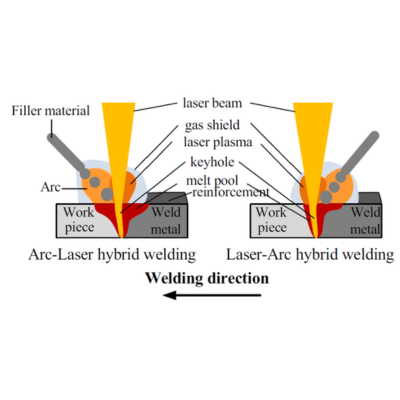

Soudage hybride

La technologie hybride permet de fabriquer des feuilles de métal afin d'augmenter les caractéristiques de durabilité et de résistance. Elle est avantageuse pour la production de pièces à haute pression. Ces pièces sont soumises à de fortes charges. Ce soudage est une combinaison de soudage au laser et de soudage à l'arc. Vous pouvez utiliser ce procédé pour produire des pièces avec des joints élastiques pour les industries de l'automobile et de la construction.

Assemblage robotisé dans la fabrication

Grâce à la technique de la robotique, il est possible de répéter plusieurs fois les dessins des feuilles. Elle assure la cohérence sans perdre l'intégrité des produits. Il s'agit d'un processus bénéfique pour l'exécution de tâches dangereuses. Il assure la sécurité des personnes pendant la fabrication.

Avantages et inconvénients des techniques traditionnelles et modernes

| Type de technique | Avantages | Inconvénients |

| Techniques traditionnelles | ● Des coûts initiaux moins élevés

● Simplicité et facilité d'utilisation ● Nécessite une formation spécialisée minimale |

● Vitesse de production plus lente

● Moins de précision et de cohérence ● Capacité limitée pour les conceptions complexes |

| Techniques modernes | ● Haute précision et exactitude

● Des vitesses de production plus rapides ● Capacité à créer des formes et des conceptions complexes. |

● Investissement initial plus élevé

● Nécessite une formation et des connaissances spécialisées. ● Cela peut impliquer des coûts de maintenance et de mise en place plus avancés. |

Les matériaux modernes et leur impact sur l'environnement

Matériaux avancés

- Métaux recyclés

- Alliages innovants

Alliage de métaux recyclés

Le choix de matériaux recyclés pour la fabrication de tôles permet de réduire l'impact sur l'environnement. Vous n'aurez pas besoin de métal vierge car il consomme moins d'énergie. En outre, il réduit également l'émission de gaz à effet de serre. Par exemple, si nous choisissons de l'aluminium recyclé. Il ne consommera que 25% d'énergie pour extraire l'aluminium du minerai de bauxite.

Alliages innovants

L'aluminium, le lithium et d'autres métaux aux qualités avancées indiquent les alliages innovants. Ils présentent certaines caractéristiques d'un rapport résistance/poids supérieur. Ces caractéristiques sont bénéfiques pour les produits. qui fonctionnent avec du carburant. Ils consomment moins de carburant et améliorent les performances des véhicules.

Choix de matériaux durables et recyclage dans la fabrication

- Choix de matériaux durables

- Conception pour le désassemblage (DfD)

- Systèmes de recyclage en circuit fermé

Choix de matériaux durables

La sélection de matériaux durables vous aide à mettre en œuvre des programmes de réduction de la pollution. Ils réduisent l'empreinte carbone des matériaux pendant la fabrication. Ces matériaux peuvent être facilement décomposés. Ils réduisent également la dépendance à l'égard des ressources limitées.

Conception pour le désassemblage (DfD)

Les métallurgistes doivent se concentrer sur la phase de fin de vie du produit. Ils peuvent exploiter les Conception pour le désassemblage (DfD) les principes de réutilisation des matériaux du produit.

Systèmes de recyclage en circuit fermé

Ce système indique le processus d'utilisation des rebuts ou des déchets. Les fabricants devraient utiliser ces restes pour réduire leurs besoins en matières premières.

Innovations dans la fabrication de cônes en tôle

La fabrication de cônes de tôle permet aux métallurgistes de produire des tôles en forme de cône. La technologie de pointe de la fabrication de cônes améliore ce processus. Elle permet de construire des applications détaillées et précises. Par exemple, l'usinage CNC et la découpe au laser permettent aux opérateurs de produire des pièces complexes avec des tolérances serrées.

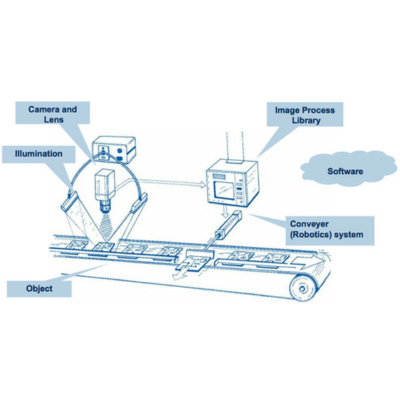

Contrôle de la qualité et essais de haute précision

Les fabricants doivent s'assurer de la qualité de la tôle. Plusieurs outils d'essai ont été mis au point pour inspecter les produits défectueux. Ces outils vous aident à obtenir des produits exempts d'erreurs et de la meilleure qualité possible

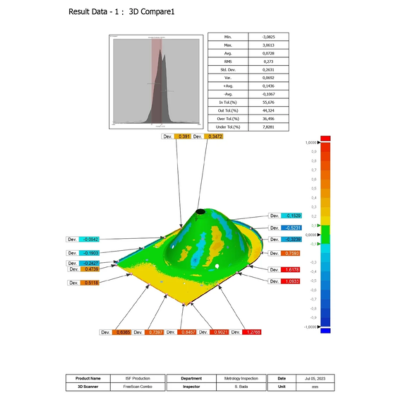

Outils d'inspection avancés

- Numérisation 3D

- Analyse de la qualité de l'IA

- Contrôle de la qualité par l'IdO

Numérisation 3D

Numérisation 3D détient désormais la gestion du contrôle de la qualité. Ce processus permet aux fabricants de générer des tôles aux dimensions spécifiques. Il maintient le calcul géométrique des produits.

Analyse de la qualité de l'IA

L'analyse de la qualité par l'IA peut gérer d'énormes points de données dans la fabrication. L'algorithme de cet outil permet d'identifier les modèles de manière plus efficace afin d'éliminer les erreurs. Il détecte rapidement les défauts dans les tôles et indique les problèmes de qualité. Les fabricants peuvent utiliser cet outil pour apporter des corrections immédiates et un retour d'information en temps réel.

Contrôle de la qualité par l'IdO

La mise en œuvre de l'IdO (Internet des objets) dans le processus de fabrication permet de surveiller la production en temps réel. Elle améliore la qualité des applications et identifie les problèmes. Les capteurs et les composants d'analyse de données sont reliés pour prendre les mesures correctes à temps. Les métallurgistes peuvent tirer parti de la surveillance de l'IdO de multiples façons. Ces dispositifs vérifient rapidement les mesures de poids et de dimensions.

Finition et traitement des surfaces

La finition de surface est importante pour améliorer l'aspect de la tôle. L'application de traitements appropriés permet d'élargir les options de couleur. Ils augmentent la solidité et la capacité de résistance à la rouille des tôles. Ils luttent contre tous les produits chimiques, l'humidité et les autres éléments extérieurs.

Procédés de finition courants

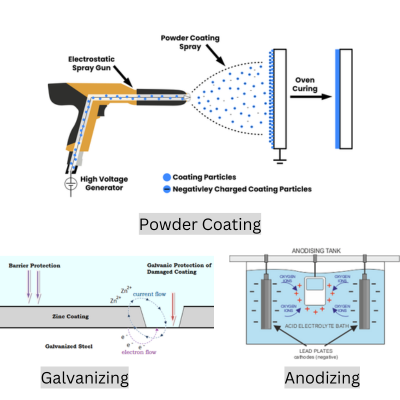

- Revêtement par poudre : Options de couleurs durables

- Galvanisation : Couche résistante à la corrosion

- Anodisation : Adapté aux surfaces en aluminium

Revêtement par poudre : Options de couleurs durables

Le procédé de revêtement en poudre est utile pour protéger la couleur de la feuille contre les problèmes de décoloration et d'écaillage. Le fabricant utilise une poudre chargée électrostatiquement pour appliquer les revêtements. Les pièces sont ensuite durcies à chaud. La peinture en poudre conserve la couleur des pièces extérieures pendant longtemps.

Galvanisation : Couche résistante à la corrosion

Une couche de zinc est appliquée sur le métal par le processus de galvanisation. Elle empêche la formation de rouille. Les couches de zinc empêchent les éléments hydratants d'atteindre la feuille.

Anodisation : Adapté aux surfaces en aluminium

La technique d'anodisation permet d'augmenter l'épaisseur des métaux comme l'aluminium. Elle permet de protéger les tôles de la corrosion. Elle permet également d'offrir différentes options de couleurs.

Relever les défis courants de la fabrication

Nous sommes souvent confrontés à des problèmes de fabrication courants. L'application de techniques efficaces permet de surmonter ces problèmes et d'améliorer la qualité des produits.

- Déformation du métal et solutions

- Gestion de la fatigue des métaux

Déformation du métal et solutions

Au cours du processus de coupe et de soudage, un problème de déformation du métal se produit. Nous devons contrôler la chaleur pour éviter ce problème. Les méthodes de refroidissement et le préchauffage des métaux permettent de gérer la chaleur. Cela réduira également les risques de déformation. En outre, cela permet également de résoudre les problèmes de serrage et de fixation.

Gestion de la fatigue des métaux

La répétition du processus de chargement entraîne le problème de la fatigue du métal. Ce défaut endommage les pièces et crée des fissures au fil du temps. Les traitements de réduction des contraintes sont la meilleure option pour traiter ce défaut. En outre, le fabricant peut modifier la conception des pièces présentant des caractéristiques de résistance à la charge.

Applications de la fabrication de tôles

| L'industrie | Exemples d'application | Objectif |

| Automobile et aérospatiale | Châssis, panneaux de carrosserie, pièces structurelles | Crée des pièces durables en apesanteur. Elles sont plus résistantes et consomment moins de carburant. |

| Électronique et appareils ménagers | Boîtiers, supports, dissipateurs thermiques | Les appareils électroniques produisent des surchauffes. C'est pourquoi les tôles sécurisent les produits et gèrent la pression thermique. |

| Équipement pour la construction et l'industrie | Conduits de chauffage, de ventilation et de climatisation, cadres, machines-outils | Le panneau en tôle rend le produit durable. Il réduit les problèmes de rouille et augmente la résistance. |

| Dispositifs médicaux | Matériel chirurgical, enceintes médicales | La tôle permet la précision et la stérilité, ce qui garantit une utilisation sûre et de haute qualité dans les environnements médicaux. |

| Matériel agricole | Tracteurs, panneaux de machines de récolte | Il est robuste et résiste aux conditions extérieures difficiles. |

Conclusion :

La fabrication de tôles est une technique adaptative utilisée par de nombreuses industries. C'est le moyen le plus simple de fabriquer rapidement les produits souhaités. Il existe différentes techniques de fabrication de tôles. Elles comprennent le pliage, la découpe, le formage, la technologie de l'intelligence artificielle et les progrès du laser. Ces tôles sont largement utilisées dans les secteurs de l'automobile, de l'électronique, de la construction, etc. Le choix de matériaux durables peut vous faire économiser de l'argent et vous aider à réduire les déchets de matériaux.

0 Commentaires