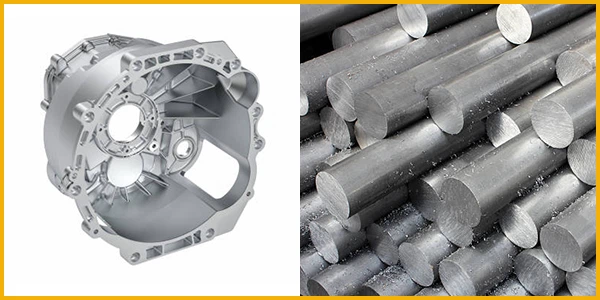

La fonte d'aluminium et la fonte de fer sont deux matériaux courants dans le choix des matériaux à utiliser dans le processus de fabrication, chacun étant caractérisé par des propriétés différentes qui peuvent être utilisées dans la fabrication de différents produits. L'aluminium est moulé sous une forme légère, résistante à la corrosion et facile à usiner, ce qui lui vaut de nombreuses applications dans les secteurs de l'aérospatiale, de l'automobile et de la construction. Sa flexibilité et sa recyclabilité le rendent encore plus intéressant dans l'industrie manufacturière contemporaine, sans compter qu'il peut être utilisé pour fabriquer des éléments nécessitant une précision extrême, ainsi qu'une réduction significative du poids.

La fonte, en revanche, est connue pour sa robustesse, sa solidité et sa résistance à la température. Elle peut donc être largement utilisée dans des domaines où une grande durabilité est requise, tels que la machinerie lourde, l'automobile et l'infrastructure. La fonte est considérée comme présentant une résistance élevée à l'usure et une grande conductivité thermique, ce qui en fait un matériau essentiel pour les pièces fréquemment exposées à des contraintes élevées ou à des conditions indésirables.

Cette comparaison donne un aperçu de la composition, des avantages, des inconvénients, des processus de fabrication et des tendances futures possibles de ces deux matériaux, afin que vous puissiez prendre une décision éclairée sur le matériau qui correspond à vos objectifs et à vos besoins.

Qu'est-ce que la fonte d'aluminium ?

Aluminium moulé iest un métal allié composé principalement d'aluminium et d'autres métaux comme le cuivre, le silicium et le magnésium. Il est produit par un processus de moulage, c'est-à-dire en coulant de l'aluminium en fusion dans des moules, afin d'obtenir la forme souhaitée. L'aluminium moulé se caractérise par sa légèreté, sa résistance à la corrosion et sa facilité d'usinage.

Avantages de la fonte d'aluminium

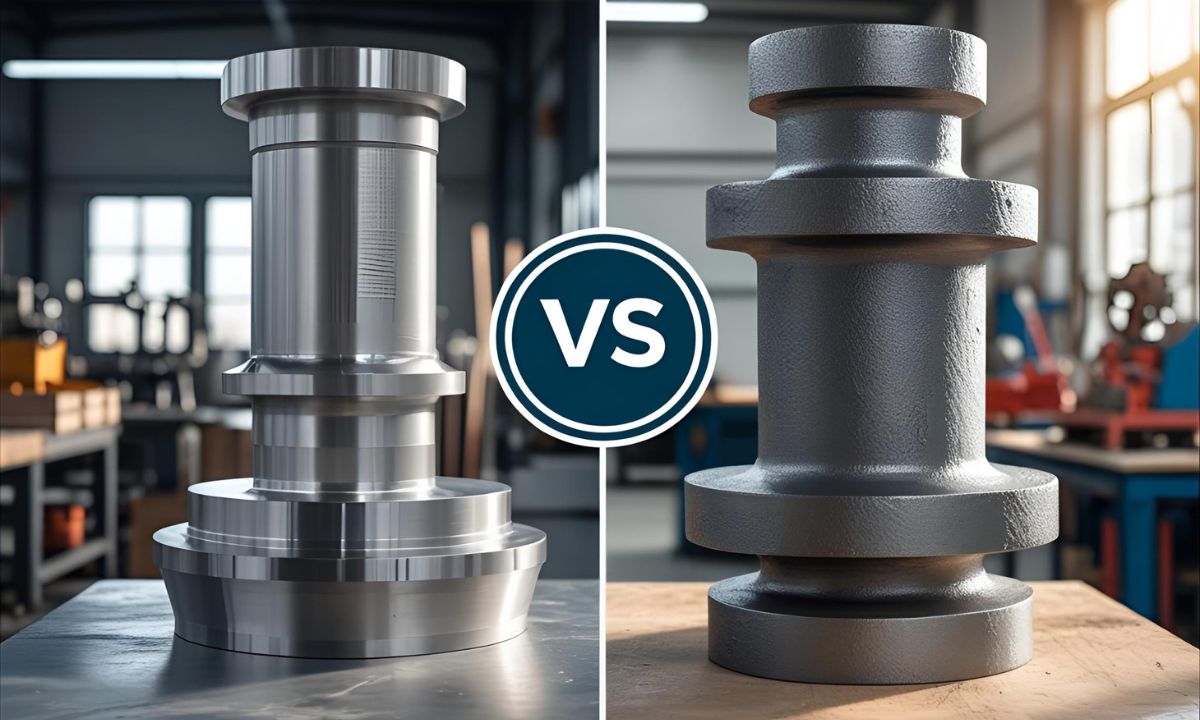

- Léger : Par rapport à la fonte, la fonte d'aluminium est beaucoup plus légère et elle est donc la plus adaptée lorsque le poids est un aspect très important, comme dans l'aérospatiale et l'industrie automobile.

- Résistance à la corrosion : L'aluminium s'oxyde assez facilement, ce qui lui confère une protection qui le rend très résistant à la corrosion, en particulier dans des conditions humides ou salines.

- Usinabilité : Il peut être facilement usiné, façonné et fini, et offre donc une grande précision dans le processus de fabrication.

- Recyclabilité : L'aluminium peut être recyclé, c'est donc un produit respectueux de l'environnement.

Inconvénients de la fonte d'aluminium

- La force inférieure : Les pierres en fonte d'aluminium sont plus faibles que la fonte, et malgré leur solidité, elles ne sont pas robustes ou résistantes à l'usure et ne peuvent donc être utilisées que pour des travaux légers.

- Moins de résistance thermique : La fonte d'aluminium est moins résistante à la chaleur et ne permet pas de travailler aussi bien dans un environnement chaud.

- Coût : La production et l'utilisation d'alliages d'aluminium sont coûteuses et ne sont donc pas aussi bon marché que la fonte.

Applications de la fonte d'aluminium

- Automobile : Utilisé dans la fabrication de blocs moteurs, de roues et de boîtiers de transmission car il est bon marché et résistant à la corrosion.

- Aérospatiale : Les pièces aéronautiques en aluminium moulé sont utilisées lorsqu'il est nécessaire de réduire le poids.

- ustensiles de cuisine : La fonte d'aluminium est également utilisée pour fabriquer de nombreux ustensiles de cuisine tels que des casseroles, des poêles et des sauteuses, car elle est légère, non corrosive et transfère efficacement la chaleur.

Qu'est-ce que la fonte ?

La fonte est un alliage de fer et de carbone ; sa teneur en carbone est très élevée, ce qui la rend cassante. Elle est créée en faisant fondre le fer et en le coulant dans des moules, pour lui donner une forme. La fonte est très dense, résistante, et développe une grande capacité de rétention de la chaleur.

Avantages de la fonte

- Durabilité : La fonte est très robuste et résistante à l'usure. Elle est suffisamment solide pour supporter des charges importantes et pour être utilisée dans des conditions de stress élevé, ce qui la rend souhaitable dans les zones à forte sollicitation.

- Résistance à la chaleur : La fonte est également résistante aux températures élevées et ne s'affaisse pas. C'est pourquoi elle est utilisée dans les blocs moteurs, les machines industrielles et les ustensiles de cuisine.

- Prix : La fonte est également plus abordable que l'aluminium, tant en ce qui concerne le prix du matériau que la technologie de production.

Inconvénients de la fonte

- Poids lourd : Par rapport à l'aluminium, la fonte est très lourde, ce qui peut être un inconvénient lorsque le facteur poids est pris en considération.

- La fragilité : La fonte peut être plus susceptible de se fendre ou de se fissurer à la suite d'un impact, en particulier après une contrainte soudaine.

- Corrosion : La fonte rouille facilement en présence d'humidité et doit être bien recouverte ou entretenue pour éviter les problèmes de corrosion.

Applications de la fonte

- Construction et infrastructure : La fonte est solide et durable ; elle est donc utilisée dans les tuyaux, les raccords et les couvercles de trous d'homme.

- Pièces de moteur et machines industrielles : Cela est dû à sa longue résistance à l'usure et à sa capacité à retenir la chaleur, d'où son utilisation efficace sur tout moteur et toute machine industrielle.

- ustensiles de cuisine : Les poêles à frire, les sauteuses et les fours en fonte comptent parmi les ustensiles de cuisine les plus recherchés en raison de leurs caractéristiques de rétention de la chaleur et de leur résistance à la température.

Procédés de fabrication

Fabrication d'aluminium moulé

Le processus de production de l'aluminium moulé est le suivant :

- Fusion : inaudible Aluminium dans un four.

- Préparation du moule : Un moule est préparé en fonction de la forme souhaitée.

- Verser : L'aluminium liquide est versé dans le moule.

- Refroidissement : L'aluminium est laissé à refroidir et se solidifie pour prendre la forme du moule.

- Finition : Au cours de cette étape, l'objet est démoulé et d'autres opérations telles que le polissage, l'usinage ou le revêtement sont effectuées.

Fabrication de fonte

La même chose s'applique à la fabrication de la fonte, à quelques différences près :

- Fusion : Fusion du fer dans un Mull.

- Préparation du moule : Un moule à base de sable est réalisé pour donner la forme au fer.

- Verser : La coulée du fer dans le moule se fait à l'aide du fer chaud.

- Refroidissement : La fonte est refroidie et se solidifie pour prendre la forme voulue.

- Finition : La fonte est nettoyée après refroidissement et toutes les arêtes brutes sont enlevées.

Potentiel futur de la fonte d'aluminium et de la fonte de fer

L'avenir de la fonte d'aluminium

- Matériaux légers : Les marchés de l'automobile et de l'aérospatiale ont également connu une augmentation des besoins en matière d'efficacité énergétique et, à ce titre, la fonte d'aluminium restera un matériau important pour le développement de systèmes légers.

- Durabilité : L'accent mis sur le développement durable signifie que l'aluminium devient intéressant car il est possible de le recycler. L'aluminium recyclé permet de réduire la consommation d'énergie lors de la production, ce qui facilite la réduction de l'empreinte carbone.

- Des applications de plus grande valeur : La technologie améliorera les applications de moulage de l'aluminium ; de nouvelles méthodes apporteront des compétences supérieures qui pourront être façonnées en structures plus complexes, ce qui introduira de nouvelles applications dans d'autres domaines tels que la robotique et l'impression 3D.

L'avenir de la fonte

- Applications lourdes : Malgré le développement de matériaux alternatifs, la fonte restera l'un des éléments clés des infrastructures et des machines en raison de sa résistance et de sa tolérance à la chaleur.

- Innovations en matière de fabrication : De nouveaux procédés de fabrication pourraient être mis en œuvre pour produire une pièce en fonte de manière plus efficace et surtout plus précise, ce qui permettrait probablement de l'utiliser dans des industries davantage axées sur la précision.

Facteurs clés à prendre en compte pour choisir entre la fonte d'aluminium et la fonte de fer

Sachant que la fonte d'aluminium et la fonte d'acier sont choisies pour accomplir une tâche spécifique, il convient de prendre en compte certaines questions lors du choix du matériau à utiliser dans le cadre d'un projet spécifique. Certaines des considérations nécessaires sont présentées ci-dessous :

1. Capacité de charge

- Aluminium moulé : La fonte d'aluminium est plus légère, mais sa capacité de charge est inférieure à celle de la fonte. Elle ne peut être utilisée que pour les applications qui n'impliquent pas de poids lourds ou de charges mécaniques fréquentes.

- Fonte : La fonte est le meilleur matériau en termes de capacité de charge, et les fabricants préfèrent la fonte pour produire des équipements industriels lourds et des machines qui doivent être utilisés pour charger et supporter une charge importante et continuer à supporter la charge lourde en continu.

2. Tolérance de température

- Aluminium moulé : Comme indiqué précédemment, l'alliage d'aluminium moulé fond assez facilement à une température relativement basse (environ 660 o C). Cette caractéristique ne lui permet pas d'être utilisé dans des applications à haute température. Il peut également fonctionner à des températures modérées, mais ne doit pas être utilisé à des températures extrêmes.

- Fonte : La fonte a la capacité de fonctionner à des températures élevées (le point de fusion est d'environ 11200 °F) et est donc le matériau préféré pour la production de blocs moteurs, de machines industrielles et de travaux où la rétention de la chaleur et la résistance sont importantes.

3. Efficacité des coûts

- Aluminium moulé : Bien que l'alliage d'aluminium soit plus cher que la fonte, la nature recyclable de l'aluminium peut aider à remplacer une partie du coût au fil du temps. Son coût de production initial peut être plus élevé, mais en raison de ses qualités de légèreté, il peut également entraîner de faibles coûts d'expédition et de manutention, en particulier dans les secteurs de l'automobile et de l'aérospatiale.

- Fonte : Par rapport à l'aluminium, la fonte est légèrement moins chère en ce qui concerne le coût du matériau et le processus de production. Elle est rentable, ce qui la rend préférable pour la production de masse et l'utilisation à grande échelle.

4. Entretien et résistance à la corrosion

- Aluminium moulé : La fonte d'aluminium contient une couche d'oxyde inerte ; elle est donc très résistante à la corrosion et convient parfaitement aux environnements extérieurs et marins. Elle nécessite également peu d'entretien par rapport à la fonte.

- Fonte : La fonte peut également rouiller et se corroder, en particulier par temps chaud, dans des atmosphères humides et lorsqu'elle est mouillée. Les pièces en fonte doivent être revêtues ou faire l'objet d'un entretien constant pour éviter la corrosion, ce qui augmente leurs coûts d'entretien.

Tableau de comparaison : Fonte d'aluminium et fonte d'acier

| Propriété | Aluminium moulé | Fonte |

| Poids | Lumière | Lourd |

| La force | Modéré | Haut |

| Durabilité | Modéré | Très élevé |

| Résistance à la corrosion | Haut | Faible (sujet à la rouille) |

| Résistance à la chaleur | Modéré | Haut |

| Usinabilité | Facile à usiner | Difficile à usiner |

| Coût | Plus élevé | Plus bas |

| Applications | Aéronautique, automobile, ustensiles de cuisine | Blocs moteurs, Machines, Tuyaux |

| Recyclabilité | Haut | Modéré |

Durabilité de la fonte d'aluminium et de la fonte de fer

Un matériau peut revêtir une grande importance à mesure que les industries s'orientent vers un programme environnemental plus sain dans le monde entier. La fonte d'aluminium et la fonte d'acier présentent toutes deux des avantages et des défis uniques en matière de durabilité.

Aluminium moulé Durabilité

- Recyclage : Le recyclage de l'aluminium est l'un des meilleurs aspects de la gestion des déchets. On estime que 75 % de tout l'aluminium qui a été produit est encore utilisé aujourd'hui ; c'est donc un bon point de départ pour les entreprises qui souhaitent réduire leur empreinte carbone. Le recyclage de l'aluminium ne nécessite que 5 % de l'énergie nécessaire à la fabrication d'un nouvel aluminium à partir des matières premières, ce qui réduit considérablement l'impact sur l'environnement.

- Consommation d'énergie : Bien que la fabrication de l'aluminium soit une activité à forte intensité énergétique, l'amélioration de la technique de fabrication permet de consommer moins d'énergie. Une initiative est également en cours pour trouver de l'électricité pouvant être utilisée dans la production d'aluminium, réduisant ainsi son impact sur l'utilisation du carbone.

Durabilité de la fonte

- Durabilité et longévité : La fonte est durable en raison de sa longévité. Les produits en fonte sont généralement durables, ce qui évite les réapprovisionnements fréquents, de sorte que les nouveaux matériaux seront moins demandés.

- Recyclage : La fonte peut également être recyclée, mais le processus n'est pas aussi simple que celui de l'aluminium. Le recyclage consiste à transformer la fonte usagée en la faisant fondre et en créant un nouveau produit. Toutefois, la fonte est considérée comme fragile et contient du carbone, de sorte qu'elle a tendance à être combinée à de nouveaux matériaux, simplement pour conserver sa solidité.

- Disponibilité des ressources : La disponibilité du fer est très élevée dans la croûte terrestre ; par conséquent, la matière première utilisée pour fabriquer la fonte n'est pas rare. Mais le processus de production peut être à forte intensité de carbone, dans le cas des combustibles fossiles utilisés pour la production.

Techniques de moulage et leur impact sur les propriétés des matériaux

Le moulage est l'un des processus les plus importants pour les propriétés finales de la fonte et de l'aluminium. Cette connaissance peut être utilisée pour décider du type de matériau à utiliser, en fonction de vos besoins particuliers.

Moulage de l'aluminium moulé

- Moulage au sable : Le procédé de moulage le plus souvent utilisé pour le moulage de l'aluminium est le moulage au sable. Il consiste à verser de l'aluminium en fusion dans un moule en sable et à attendre qu'il refroidisse et se solidifie. Le moulage au sable convient le mieux lorsque de grandes quantités doivent être produites et il est économique pour la fabrication de pièces moulées complexes. Néanmoins, il peut entraîner une diminution de la qualité de la surface qui peut nécessiter une autre finition.

- Moulage sous pression : Le moulage sous pression est le processus par lequel l'aluminium fondu est pressé dans un moule en acier sous une forte pression. Ce procédé permet d'obtenir des surfaces très fines et lisses, et il est souvent utilisé dans la production de haut niveau d'objets de petite ou moyenne taille, tels que les pièces automobiles. Le moulage sous pression est économique, mais l'investissement initial est important dans les moules.

- Moulage à la cire perdue : Coulée à la cire perdue. Le moulage à la cire perdue consiste à utiliser un moule préparé en recouvrant une zone (généralement en quantités excessives) ou un motif d'un matériau rare, en chauffant la composition pour faire fondre la cire et en versant de l'aluminium en fusion dans la coquille. Cette technique offre une grande précision et une bonne finition de surface, mais son coût est élevé par rapport à d'autres techniques de moulage.

Coulée de la fonte

- Moulage au sable : Le moulage en sable est également une méthode courante de moulage de la fonte, comme c'est le cas pour l'aluminium. Il convient à la fabrication d'énormes pièces structurelles telles qu'un bloc moteur ou un équipement industriel. La surface de la processus de moulage en sable sort brut et peut travailler sur des formes complexes.

- Moulage en coquille : Le moulage en coquille est presque identique au moulage à la cire perdue ; dans le processus, une coquille fine de haute qualité (fabriquée autour du moule) est nécessaire. Il s'agit d'un procédé très courant appliqué dans les cas où la précision est vitale et où une texture de finition lisse est nécessaire, et il est généralement utilisé pour les petites pièces.

- Coulée continue : Dans ce type de moulage, la fonte en fusion est colorée dans une forme de moule qui continue à se déplacer afin qu'elle soit solidifiée avec des lignes directrices de manière contrôlée. Ce procédé est particulièrement adapté à la fabrication de longues pièces en fonte, telles que des tuyaux ou des poutres de qualité standard.

Applications modernes de la fonte d'aluminium dans l'industrie

La fonte d'aluminium trouve une application étendue dans un grand nombre d'industries en raison de sa légèreté, de sa résistance à la corrosion et de ses caractéristiques polyvalentes.

Industrie automobile

La fonte d'aluminium est très importante dans l'industrie automobile, où l'allègement des véhicules est primordial. Les blocs moteurs, les composants de transmission et les roues en aluminium sont allégés afin d'améliorer les économies de carburant et les performances. De plus, la résistance à la corrosion de l'aluminium garantit la durabilité et la fiabilité des pièces automobiles qui peuvent être utilisées dans différentes conditions météorologiques.

Aérospatiale

L'utilisation de matériaux légers est le besoin le plus important de l'industrie aérospatiale. La fonte d'aluminium a trouvé une application dans la production de divers produits aéronautiques tels que les structures d'ailes, les trains d'atterrissage, les carters de moteurs, entre autres. Il peut résister à des pressions très élevées et est également léger, ce qui le rend indispensable lorsqu'il s'agit de minimiser le poids total des avions, ce qui se traduit par une meilleure consommation de carburant.

La construction

La fonte d'aluminium est également utilisée dans la construction de cadres de fenêtres, de portes et de façades en raison de sa résistance à la corrosion et de ses qualités esthétiques. Le rapport poids/résistance de ce matériau est également adapté à la structure et à l'aspect d'un bâtiment, ainsi qu'à une humidité élevée, principalement dans les zones côtières.

Applications de la fonte dans l'industrie moderne

En raison de sa durabilité et de sa grande résistance à la chaleur, la fonte est devenue une ressource importante dans la plupart des situations de service intensif et de stress élevé.

Machines et équipements lourds

La fonte est normalement utilisée dans la fabrication de machines-outils, de blocs moteurs et d'équipements industriels qui requièrent résistance et stabilité. Elle est très utile pour les pièces soumises à de fortes pressions et à des contraintes thermiques, telles que les boîtes de vitesses, les vilebrequins et les systèmes de freinage.

Raccords et tuyaux

Les conduites d'eau, de gaz et d'égouts sont en fonte en raison de leur résistance inhérente à la corrosion et de leur capacité à supporter des conditions de pression internes. Les tuyaux en fonte sont courants dans l'industrie de la construction depuis des décennies en raison de leur longévité et de leur capacité à fonctionner dans des conditions difficiles.

Articles de cuisine

La fonte émaillée et la fonte brute sont également des matériaux très populaires pour les ustensiles de cuisine. Les faitouts, les poêles à frire et les poêles à frire en fonte conservent bien la chaleur, cuisent uniformément et peuvent être antiadhésifs s'ils sont correctement assaisonnés. Il existe des ustensiles de cuisine intemporels, et ceux-ci sont durables car ils ont bénéficié à la fois de la performance et de la durabilité au fil des ans.

Impact des progrès technologiques sur la fonte d'aluminium et la fonte de fer

L'aluminium et la fonte sont des matériaux dont la fabrication et l'utilisation continuent d'être influencées par la disponibilité d'innovations technologiques. Ces développements sont susceptibles d'améliorer les qualités des matériaux, de réduire les préoccupations environnementales et de créer de nouvelles applications pour ces deux matériaux.

Innovations dans le domaine de la fonte d'aluminium

- Nouveaux alliages et additifs : Le développement de nouvelles compositions d'alliage permet à la fonte d'aluminium de trouver de nouvelles applications dans des secteurs auparavant basés sur la fonte. La création de composants plus légers et plus durables, comme la création d'alliages aluminium-lithium, est l'un des résultats potentiels.

- L'impression 3D : Les technologies connues sous le nom d'impression 3D sont également utilisées dans le domaine du moulage de l'aluminium. La technologie de fabrication additive permet de minimiser les déchets, offre une grande liberté de conception et peut utiliser moins d'énergie et de main-d'œuvre pour fabriquer des pièces riches en circonvolutions et en personnalisation.

- Techniques de coulée améliorées : Les moulages sous pression et les moulages à la cire perdue, entre autres, se perfectionnent et permettent d'obtenir des finitions de surface de haute qualité, des tolérances plus étroites et la création de modèles de plus en plus complexes sans perte de résistance.

Innovations dans le domaine de la fonte

- Fonte ductile : Il s'agit de la fonte nodulaire, obtenue par l'ajout de petites quantités de magnésium dans la fonte. On obtient ainsi un matériau qui est à la fois solide comme la fonte et ductile (qui peut être plié) comme l'acier. La fonte ductile a été utilisée non seulement dans les pièces automobiles ou même en plus des tuyaux, mais aussi dans les éoliennes.

- Fonte à paroi mince : Cela est dû au développement de méthodes de fabrication avancées qui permettent de produire des pièces en fonte plus fines et plus perfectionnées. Dans le secteur de la construction automobile, le poids est réduit grâce à l'utilisation de la fonte à paroi mince, qui ne sacrifie pas la solidité et la résistance à la chaleur.

- Technologies de moulage avancées : Des techniques hautement spécialisées basées sur le moulage en sable et le moulage à la cire perdue sont perfectionnées afin de devenir plus précises et plus exactes, tout en préservant les matériaux. Ces progrès font de la fonte un matériau plus diversifié et plus abordable en termes d'exigences de fabrication modernes.

GC Precision est le principal soutien des fabricants de qualité sur le marché.

La mission de GC Precision est de fournir des composants de précision de qualité à de nombreuses industries. Nous nous distinguons par notre valeur d'excellence et d'innovation, ce qui fait de nous un leader dans la fourniture de solutions de moulage de précision. Notre expérience dans le domaine de plusieurs années d'activité nous permet d'offrir des services qui prendront en considération les besoins individuels de nos clients et garantiront que tous les produits vendus par nous sont de la plus haute qualité en termes de durabilité et de performance.

Les petites quantités sont moulées avec précision, usinées avec précision, traitées en surface et assemblées. Nous avons accès à de nombreux types de matériaux différents, y compris l'aluminium moulé et la fonte, pour vous offrir la meilleure solution qui corresponde à vos besoins. Nous sommes les personnes qu'il vous faut pour atteindre vos objectifs, quel que soit l'endroit où vous souhaitez nous installer, qu'il s'agisse du secteur aérospatial, de l'industrie automobile ou du secteur industriel, et nous avons l'expérience de la livraison de projets de toute ampleur dans des délais courts et de manière fiable.

GC Precision n'est pas seulement un prestataire de services, mais aussi votre allié dans l'assurance qualité que vos produits seront non seulement conformes aux normes industrielles, mais aussi d'une qualité et d'une efficacité supérieures. Nous sommes prêts à mettre en œuvre vos idées de manière fiable.

Conclusion

La fonte et la fonte d'aluminium présentent des avantages uniques en fonction de leur utilisation. La fonte d'aluminium est préférable lorsque des pièces légères, non corrosives et usinables sont souhaitées, tandis que la fonte est meilleure lorsque des températures élevées et une grande résistance et durabilité sont nécessaires pour les composants lourds. Afin de savoir quel matériau est le plus approprié pour un projet donné, il est nécessaire de comprendre les principales caractéristiques, forces et faiblesses de chacun des matériaux.

Ces deux matériaux sont prometteurs pour l'avenir et les nouvelles technologies développent leurs performances. La fonte d'aluminium est devenue un matériau exploité, en particulier sur les marchés sensibles à l'environnement, en raison de son faible poids et de sa réutilisabilité, et les fontes sont devenues le cheval de bataille dans les situations de fortes contraintes et d'utilisation intensive. Les fabricants peuvent garantir l'efficacité, la performance et la durabilité de n'importe quel produit en s'assurant que le bon matériau est utilisé, en fonction des exigences uniques du projet.

FAQ

1. Quels sont les secteurs d'activité de GC Precision ?

GC Precision est au service de diverses industries, telles que l'aérospatiale, l'automobile, la construction et celles qui ont affaire à de grosses machines. Nous sommes spécialisés dans le moulage de précision, l'usinage sur mesure et la finition de surface qui répondent aux exigences spécifiques de chaque industrie et donc de toutes les applications ; le résultat est une performance élevée et un produit durable.

2. Quels sont les matériaux sur lesquels vous travaillez dans le cadre de GC Precision ?

Les différents matériaux utilisés chez GC Precision comprennent l'aluminium moulé, la fonte, l'acier inoxydable et d'autres alliages spéciaux. Nous disposons de l'expertise nécessaire pour sélectionner les matériaux afin de pouvoir vous offrir la solution la plus appropriée aux spécifications de votre projet, qu'il s'agisse de composants légers ou de machines lourdes.

3. Quelles sont les méthodes utilisées par GC-precision pour s'assurer de la qualité des produits ?

La qualité est une question que nous prenons au sérieux dans tous nos processus de production, depuis la conception, le moulage, l'usinage et la finition. Nous disposons d'un ensemble d'experts qui nous aident à utiliser les nouvelles technologies et des processus de test stricts pour s'assurer que toutes les pièces sont conformes aux normes de l'industrie. Reconnu pour sa précision et son excellence, GC Precision veillera à ce que tous ses clients obtiennent des résultats fiables et performants.

0 commentaires