Les alliages d'aluminium moulés sous pression sont essentiels dans le monde manufacturier actuel. Appliqués aux pièces automobiles et aux articles électroniques grand public, ces matériaux présentent une combinaison rare de résistance, de légèreté et d'économie. En d'autres termes, les alliages d'aluminium moulés sous pression permettent aux fabricants de produire des articles compliqués et précis en grandes dimensions, sans compromettre le prix.

Les 10 premiers pour cent de cet article sont importants car ils expliquent pourquoi les alliages d'aluminium moulés sous pression sont leaders dans l'industrie du moulage sous pression. L'aluminium est facilement structuré dans les moules, rempli et refroidi rapidement et offre une stabilité dimensionnelle supérieure. Par conséquent, les fabricants sont en mesure de réaliser des conceptions complexes avec de faibles tolérances et moins de post-traitement.

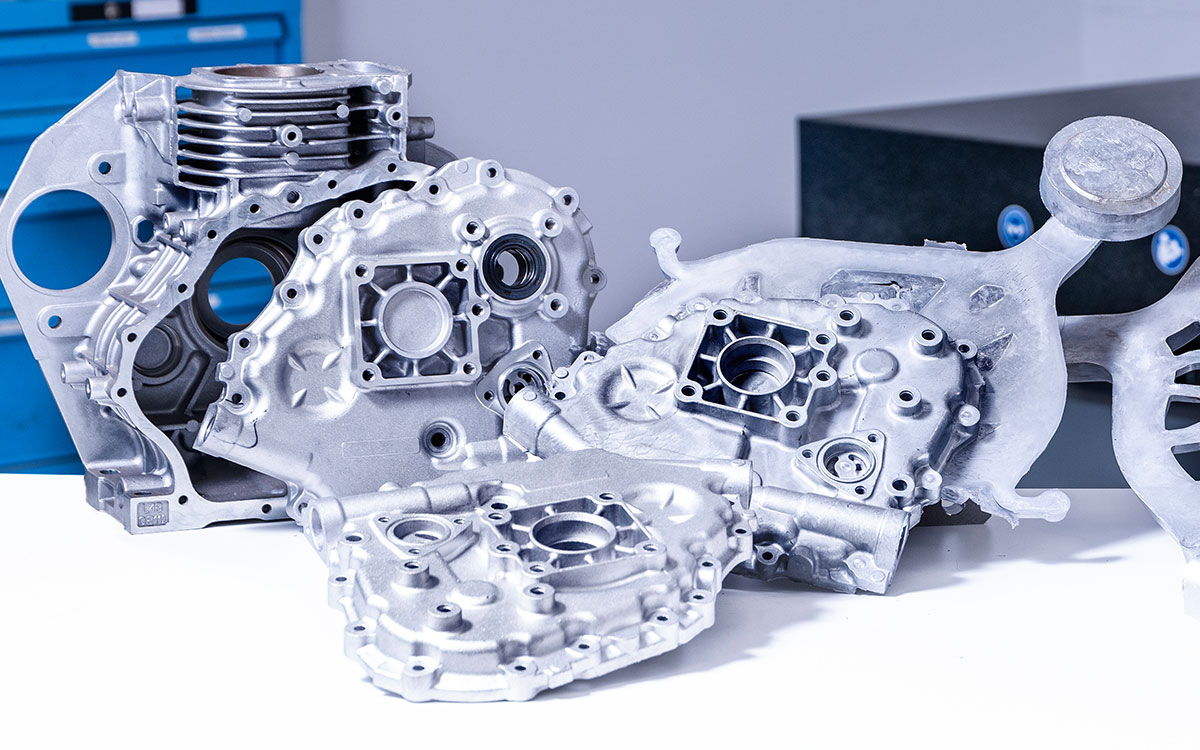

Mieux encore, les alliages d'aluminium moulés sous pression permettent l'innovation. Ils dépendent des ingénieurs pour rendre les moteurs moins lourds afin d'augmenter le rendement énergétique et d'améliorer les performances thermiques. Il faut concevoir un carter de boîte de vitesses, un dissipateur de chaleur, de toute façon il y a un alliage qui convient. Il vaut mieux diviser le tout en parties.

Que sont les alliages d'aluminium moulés sous pression ?

Définition et composition de base

Les alliages d'aluminium moulés sous pression sont des métaux spéciaux à base d'aluminium qui sont développés pour être soumis à des processus de moulage sous pression. Ils sont normalement additionnés de silicium, de cuivre, de magnésium ou de zinc pour leur conférer certaines propriétés. Le silicium, par exemple, améliore la fluidité et le cuivre, la résistance.

Ces mélanges ne sont pas de simples mélanges. Ils sont conçus en fonction des spécifications mécaniques et thermiques exactes. C'est la raison pour laquelle les alliages d'aluminium moulés sous pression sont utilisés dans des projets critiques où la cohérence est importante.

Pourquoi l'aluminium est-il idéal pour le moulage sous pression ?

Le public est amoureux de l'aluminium, et ce pour la bonne cause. Il est léger, sans récession et peut être remis à neuf. L'aluminium permet de réduire le poids général des composants par rapport à l'acier ou au laiton et ne nuit pas à leur durée de vie.

En outre, le bas point de fusion de l'aluminium a pour effet de rendre le processus de moulage sous pression plus efficace en termes de vitesse et de consommation d'énergie. L'Association de l'aluminium affirme qu'il est possible de recycler l'aluminium sans dépréciation de ses propriétés fondamentales, un avantage écologique dont les fabricants de ces produits se félicitent.

Principales propriétés de la fonte sous pression Aluminium Alliages

Propriétés clés de l'alliage telles que la température de fusion, la fluidité et le retrait qui influencent la qualité et l'efficacité de la coulée

Les alliages d'aluminium moulés sous pression sont excellents en termes de performances mécaniques sous contrainte. En outre, ces alliages ne se corrodent pas dans des conditions difficiles. Grâce à sa capacité de conduction thermique, l'aluminium devient un gestionnaire thermique beaucoup plus efficace. Par conséquent, les alliages d'aluminium sont utilisés dans l'industrie pour fabriquer des pièces de haute performance.

Rapport résistance/poids

L'excellent rapport résistance/poids des alliages d'aluminium moulés sous pression est l'une des propriétés exceptionnelles de ce matériau. On obtient une action mécanique musclée avec un poids superflu. C'est pour cette raison que les constructeurs automobiles adorent ces alliages pour améliorer le rendement énergétique et la maniabilité de leurs véhicules.

Conductivité thermique et électrique

L'aluminium est un excellent conducteur naturel de chaleur et d'électricité. Cette caractéristique rend les alliages d'aluminium moulés sous pression utiles dans les boîtiers, les dissipateurs de chaleur et les boîtiers électroniques. Une meilleure dissipation de la chaleur se traduit par une augmentation de la durée de vie des composants, c'est simple.

Résistance à la corrosion

Grâce à sa surface naturelle recouverte d'oxydes, l'aluminium est à l'abri des éléments de corrosion de nombreux métaux. Alliages d'aluminium moulés sous pression sont capables de résister à des environnements hostiles tels que l'humidité, le sel et les produits chimiques lorsqu'ils sont correctement alliés. C'est une grande victoire pour les applications extérieures ou automobiles.

Caractéristiques des alliages affectant le processus de coulée

Le moulage sous pression est directement lié à l'alliage que vous utilisez ; divers facteurs relatifs au processus, tels que la facilité d'usinage de l'alliage et la probabilité de défauts de moulage, seront influencés par l'alliage que vous utilisez.

Craquage à chaud

La fissuration à chaud, également appelée fissuration de solidification, est un défaut de moulage sous pression courant qui caractérise les alliages d'aluminium et peut provoquer des déchirures ou des fissures internes ou superficielles. Elle est généralement causée par la contrainte interne et la déformation induites par les effets thermiques qui existent pendant la solidification de la pièce moulée, à mesure que celle-ci se contracte. Certains alliages d'aluminium ont tendance à se fissurer à chaud plus que d'autres et il convient d'en tenir compte lors du choix.

Brasage sous pression

Le brasage sous pression est une autre caractéristique du moulage sous pression de l'aluminium : la pièce coulée adhère aux parois de la matrice et devient très difficile à éjecter. Il peut détruire à la fois le moule et la matrice, c'est pourquoi vous devez rechercher des alliages qui possèdent des propriétés anti-soudure élevées.

Bien qu'il puisse y avoir d'autres considérations pertinentes pour votre processus, il y a deux des plus grands problèmes de traitement lors du moulage sous pression de divers alliages d'aluminium. D'un autre côté, la sélection d'un alliage facile à couler réduira votre coût de production, mais il faut tout de même tenir compte de l'impact du choix de l'alliage sur le produit fini.

Alliages d'aluminium moulés sous pression les plus courants

Alliages d'aluminium moulés sous pression populaires tels que A380, ADC12 et AlSi9Cu3 utilisés dans l'automobile, l'aérospatiale et l'électronique.

Il existe un choix impressionnant d'alliages d'aluminium moulés sous pression. Nous allons voir quels sont les plus utilisés et leurs mécanismes de fonctionnement.

Alliage A380

Parmi tous les alliages d'aluminium moulés sous pression, l'A380 est le plus populaire car il est polyvalent et présente des performances stables. Il possède une bonne fluidité, une bonne étanchéité à la pression et des attributs mécaniques qui le rendent adapté à la production de grands volumes. Les fabricants sont susceptibles d'utiliser l'A380 dans les boîtiers de moteurs, les supports, les outils électriques et les pièces structurelles qui doivent être durables et abordables.

Principaux avantages :

- Bon talent de fonderie avec des pièces compliquées et à parois minces.

- Bonne résistance et comportement polyvalent.

- Produits de base et prix bas.

- Stabilité dimensionnelle de qualité dans les pièces de grande taille.

Alliage A383

L'A383 présente des caractéristiques similaires à celles de l'A380, bien qu'il ait une résistance accrue à la fissuration à chaud au cours d'un processus de moulage sous pression. Cette propriété améliorée l'a rendu approprié pour les pièces complexes qui doivent avoir des parois minces et des géométries compliquées. L'A383 remplit mieux le moule et présente moins de défauts de coulée que l'A385, au cas où votre conception serait détaillée ou difficile à couler.

Principaux avantages :

- Haute qualité en ce qui concerne la fissuration sous l'effet de la chaleur.

- La descendance vierge dans les pièces moulées à parois minces.

- Meilleure précision dimensionnelle des modèles complexes.

- Moins de risques de défauts de production.

Alliage A360

L'A360 est plus résistant à la corrosion et a une ductilité plus élevée que l'A380 et peut être utilisé dans des environnements exigeants et difficiles. Cependant, il est plus coûteux et quelque peu difficile à couler car il est composé chimiquement. Néanmoins, l'A360 est très utile dans le cas d'applications haut de gamme nécessitant une plus grande résistance mécanique et une durée de vie plus longue.

Principaux avantages :

- Haute résistance à la corrosion

- Plus grande ductilité et plus grande élongation.

- Forte étanchéité à la pression

- Convient pour les applications à haute performance.

Alliage ADC12

L'ADC12 est un choix populaire en Asie, réputé pour ses propriétés d'écoulement élevées et son excellent état de surface. Il permet de couler les moules avec une grande efficacité, ce qui minimise les défaillances dans les conceptions complexes. L'ADC12 trouve des applications dans l'électronique grand public et les pièces automobiles où la précision, l'aspect et la vitesse de production sont importants.

Principaux avantages :

- Très bonnes capacités de moulage et de coulage.

- Finition de surface lisse

- Proportion adéquate de la force et de la masse.

- Convient le mieux à la production de gros volumes.

Comment choisir le bon alliage pour la coulée sous pression de l'aluminium

Facteurs de sélection des alliages d'aluminium moulés sous pression, y compris les propriétés mécaniques, la résistance à la corrosion et le rapport coût-efficacité

Il ne s'agit pas de suivre une simple supposition, mais de faire des calculs pour choisir parmi les différents alliages d'aluminium moulés sous pression.

Exigences mécaniques

Lors de l'évaluation de la pièce, évaluez la résistance, la dureté et l'allongement requis en fonction de l'utilisation prévue de la pièce. Lorsque le composant est soumis à des contraintes, des vibrations ou des charges répétées, privilégiez les alliages d'aluminium moulés sous pression à haute résistance à la traction et à la fatigue, qui sont les plus susceptibles d'offrir de bonnes performances à long terme et de présenter un taux de fiabilité élevé.

Exposition environnementale

Il faut tenir compte de l'exposition du composant à l'humidité, à la chaleur, aux produits chimiques ou aux conditions extérieures. La résistance à la corrosion sera requise dans de tels contextes. Certains alliages d'aluminium moulé sous pression résisteront à des circonstances rigoureuses et resteront solides, attrayants et viables pendant de longues périodes de service.

Coût et disponibilité

Le budget a toujours été un facteur très important dans le choix des matériaux. Bien que les alliages haut de gamme présentent des caractéristiques mécaniques et de corrosion supérieures, les alliages conventionnels tels que l'A380 peuvent offrir un bon équilibre entre les performances, les stocks et le prix dans les applications à grand volume et à usage général.

Applications industrielles des alliages d'aluminium moulés sous pression

Les alliages d'aluminium moulés sous pression sont utilisés dans tous les secteurs d'activité pour leur légèreté, leur durabilité et leur précision de fabrication.

Les alliages d'aluminium moulés sous pression sont partout autour de nous et nous n'y prêtons pas attention.

Secteur automobile

Des boîtiers de transmission aux composants de direction, le moulage sous pression de l'aluminium prévaut dans la fabrication des produits automobiles, car il est solide et précis. Les composants légers permettent non seulement de réduire les émissions et d'améliorer le rendement énergétique, mais aussi d'accroître la sensation du véhicule, la sécurité, la convivialité, ainsi que les performances de l'ensemble du processus de production dans l'industrie automobile d'aujourd'hui.

Électronique et électricité

Alliages d'aluminium moulés sous pression sont les plus utilisés dans les boîtiers, les dissipateurs thermiques et les connecteurs des équipements électroniques en raison de leurs performances thermiques supérieures. Ils sont très thermiques et empêchent les composants sensibles de surchauffer, offrent un bon cycle de vie des produits, améliorent la fiabilité et la conception électronique compacte - conception technique de haute performance.

Utilisations aérospatiales et industrielles

Dans le domaine de l'aérospatiale, la différence est essentielle, d'où la nécessité d'utiliser des alliages d'aluminium dans les pièces structurelles et fonctionnelles. Ces alliages permettent de réduire le poids, mais pas l'intégrité structurelle. L'aluminium apporte également une contribution positive à la machine industrielle : sa fiabilité opérationnelle à long terme, sa précision dimensionnelle, sa corrosivité et sa durabilité.

Considérations relatives à la fabrication

Principales considérations de fabrication dans le domaine du moulage sous pression, telles que le coût de l'outillage, l'efficacité de la production et la compatibilité des alliages.

Usinabilité

Les alliages d'aluminium moulés sous pression s'usinent bien, ce qui permet d'économiser beaucoup de temps de production et de réduire le coût général de fabrication. La constance de leur forme facilite la coupe, le perçage et le fraisage. Néanmoins, les alliages à forte teneur en silicium peuvent augmenter le taux d'usure des outils et un outillage spécial, une lubrification correcte et un entretien régulier sont nécessaires pour maintenir une qualité d'usinage constante.

Finition de surface

Les finitions de surface telles que l'anodisation, le revêtement par poudre et la peinture sont facilement acceptées sur l'aluminium et améliorent l'aspect et les performances. Ces systèmes de finition améliorent la résistance à la corrosion, la protection contre l'usure et la dureté de la surface. En outre, les finitions attrayantes renforcent l'attrait du produit, facilitent les spécifications de marque et qualifient les composants des principes de marché, de réglementation et de performance.

Tolérances et souplesse de conception

Le moulage sous pression permet d'obtenir des tolérances très étroites et des géométries très complexes qui peuvent être reproduites avec une grande répétabilité. Les concepteurs peuvent incorporer des nervures, des bossages, des filetages et des caractéristiques de montage dans une seule pièce moulée. Cette souplesse de conception réduit les opérations secondaires, les étapes d'assemblage limitées, diminue le coût de production et améliore l'intégrité de l'ensemble de la structure.

Avantages du moulage sous pression

Les avantages du moulage sous pression, tels que la précision dimensionnelle, la rapidité de production et les finitions de surface lisses.

Le moulage sous pression consiste à remplir à grande vitesse des moules en acier de très haute précision avec du métal en fusion sous pression. La pression produit des surfaces propres et des détails minutieux. Le refroidissement rapide réduit les cycles de production. L'augmentation de la production se traduit par une diminution des besoins en main-d'œuvre. Précision élevée Les systèmes automatisés minimisent les erreurs et les écarts et garantissent une production fiable et reproductible dans les environnements industriels de production de masse, que ce soit dans les secteurs de l'automobile, de l'électronique ou de la machinerie dans le monde entier.

Avantages par rapport aux autres matériaux de coulée

Les alliages d'aluminium moulés sous pression offrent un bon compromis entre durabilité et efficacité. Cependant, l'aluminium ne se déforme pas lorsqu'il est soumis à des températures élevées et à des pressions mécaniques, comme c'est le cas pour les matières plastiques. Comparé à l'acier, l'aluminium réduit considérablement le poids des composants sans en diminuer la résistance. Il améliore à la fois l'efficacité énergétique, la maniabilité et les performances des alliages. Il est donc particulièrement utile dans les applications des alliages sur les marchés de l'automobile, de l'industrie et de l'électronique, où la fiabilité et la légèreté sont des facteurs essentiels.

Durabilité et recyclage

Le concept de durabilité n'est pas un vain mot. Les alliages d'aluminium moulés sous pression peuvent être recyclés à 100 %. Le recyclage de l'aluminium consomme environ 5 % de l'énergie nécessaire à la production d'aluminium primaire. Il s'agit là d'un avantage environnemental considérable. Les fabricants qui adoptent le moulage sous pression de l'aluminium peuvent facilement réduire leur empreinte carbone grâce à une rentabilité accrue. C'est une situation gagnant-gagnant.

Conclusion

Les héros méconnus de la fabrication actuelle sont les alliages d'aluminium moulés sous pression. Ils ont intégré la puissance, l'évaluation des performances de la lumière, la résistance à la corrosion et la durabilité dans un seul matériau polyvalent. Dans la fabrication de pièces automobiles ou de boîtiers électroniques, il existe un alliage d'aluminium spécialement conçu selon vos spécifications. En connaissant les propriétés, les applications et les considérations de fabrication, vous pouvez être sûr d'avoir choisi celui qui convient le mieux à votre projet. En résumé, il n'est pas seulement intelligent de sélectionner les alliages d'aluminium moulés sous pression appropriés, mais c'est aussi stratégique.

Foire aux questions (FAQ)

Quelles sont donc les utilisations les plus courantes des alliages d'aluminium moulés sous pression ?

Ils sont généralement employés dans les industries, l'électronique, l'aérospatiale et l'automobile.

Quel type d'alliage d'aluminium moulé sous pression est le plus puissant ?

Les caractéristiques typiques de l'A360 par rapport aux alliages normaux sont une résistance accrue et une meilleure résistance à la corrosion.

Les alliages d'aluminium moulés sous pression sont-ils recyclables ?

Oui, les alliages d'aluminium moulés sous pression peuvent être entièrement recyclés sans réduction de forme.

Comment choisir entre l'A380 et l'A383 ?

Utilisez l'A383 lorsqu'une forme complexe est nécessaire et l'A380 lorsqu'il s'agit d'applications générales et rentables.

Les alliages d'aluminium moulés sous pression sont-ils résistants à la corrosion ?

Cette dernière est le plus souvent réalisée dans ceux qui contiennent du magnésium ou du silicium.

Les alliages d'aluminium moulés sous pression sont coûteux ?

Ils peuvent être produits à grande échelle, sont moins coûteux en termes d'efficacité de production et de cycle de vie que l'acier ou le laiton.

Nous contacter

0 commentaires