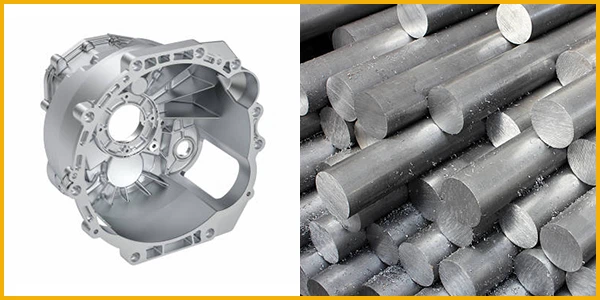

Le moulage de l'aluminium est une activité que l'on retrouve dans les industries, les ateliers ou même à la maison pour les adeptes de ce hobby. L'aluminium ne se corrode pas, il est facile à mouler et il est léger. Il peut donc être utilisé dans la plupart des produits, qu'il s'agisse de pièces de voiture ou d'ustensiles de cuisine. Le procédé est polyvalent. Il permet de fabriquer de petites pièces, des pièces détaillées ou de grandes pièces résistantes. Il est couramment utilisé pour fabriquer des articles tels que des blocs moteurs, des pièces de machines, des ustensiles de cuisine et des objets décoratifs. Il existe plusieurs techniques de moulage : le moulage en sable, le moulage sous pression et le moulage à la cire perdue. Elles ont toutes deux leurs avantages, en fonction du projet.

Le moulage d'aluminium est également très répandu parmi les amateurs. Il peut être réalisé dans de petits ateliers ou même dans des fonderies à domicile avec un minimum d'outils, de savoir-faire et d'équipement de sécurité. Cependant, lorsque vous travaillez sur du métal en fusion, vous devez être sur vos gardes. Un équipement de protection, la préparation d'un environnement de travail et une manipulation sûre sont nécessaires pour assurer la sécurité et obtenir de bons résultats. L'acquisition de cette compétence ouvre la voie à des activités créatives et à une utilisation pratique.

Dans ce guide, nous aborderons le mécanisme de la fonte d'aluminiumIl s'agit donc d'un outil d'évaluation des risques, des techniques qui peuvent être employées, ainsi que des mesures de sécurité à prendre.

Qu'est-ce que la fonte d'aluminium ?

L'aluminium coulé est de l'aluminium dont la forme est obtenue par la coulée de la matière fondue dans un moule et le durcissement de la matière. La forme est creuse et celle de l'objet souhaité est contenue dans le moule. Une fois que l'aluminium fondu se solidifie, il prend la forme. Cette procédure est appelée "coulée".

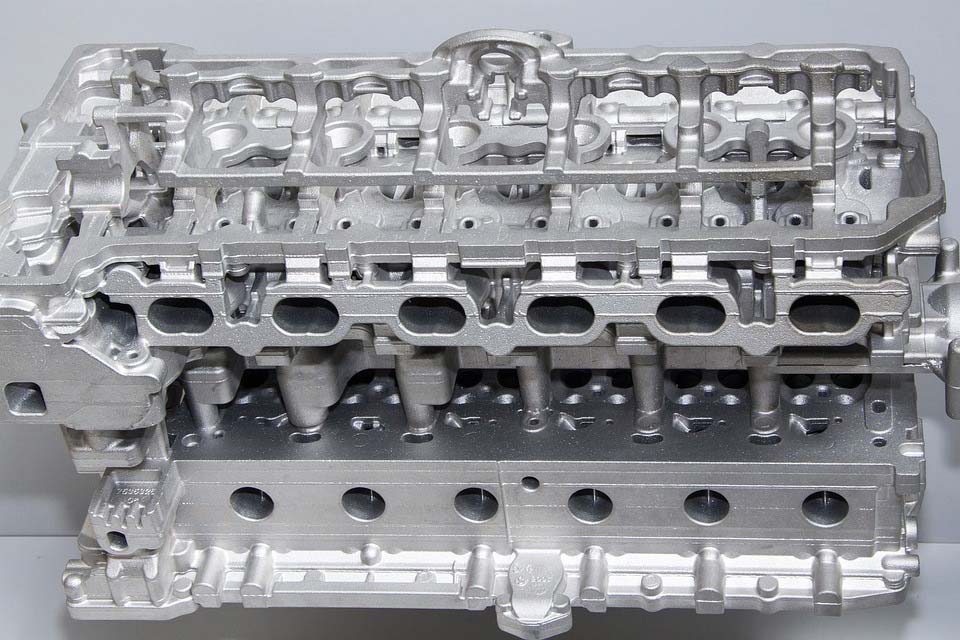

L'utilisation de la fonte d'aluminium est très répandue car elle est solide, légère et non corrosive. Il est possible de lui donner des formes simples ou complexes. Les produits les plus connus sont les pièces automobiles, les ustensiles de cuisine, les composants de machines et les ornements. La fonte d'aluminium est un autre matériau respectueux de l'environnement car il peut être recyclé.

Caractéristiques importantes de la fonte d'aluminium

- Léger -Le conteneur est facile à manipuler et à transporter.

- Bon rapport résistance/poids -Excellente résistance pour un poids réduit.

- Antirouille -Ne rouille pas, même sous l'effet de l'humidité.

- Superbe conductivité thermique -Il transporte la chaleur avec une grande efficacité et convient donc aux ustensiles de cuisine et aux composants des moteurs.

- Bonne tolérance dimensionnelle -Capable de réaliser des formes précises et complexes.

- Non toxique -Sans danger pour les applications liées à l'alimentation, à condition qu'elles soient finies correctement.

- Recyclable -Il peut être transformé en un nouvel objet par fusion et n'est donc pas gaspillé.

- Souplesse d'utilisation -Vous pouvez l'utiliser dans les secteurs de l'automobile, de l'aérospatiale, de la maison et de l'industrie.

- Bonne finition -cpeuvent être polis, peints ou enduits pour avoir un meilleur aspect.

- Durable- a une longue durée de vie ; un minimum d'entretien est nécessaire.

Pourquoi l'aluminium est-il un bon métal de fonderie ?

Le moulage est très populaire dans le domaine de l'aluminium. Il est à la fois solide et léger et présente une grande résistance à la corrosion. Il peut donc être utilisé dans un grand nombre d'industries. L'un des principaux avantages de l'aluminium est sa légèreté. Les composants en aluminium sont légers et permettent d'alléger le poids total des machines et des automobiles. Cela permet d'améliorer la consommation de carburant des automobiles et des avions.

Il est également très résistant à la corrosion. L'aluminium est naturellement recouvert d'une fine couche d'oxyde, ce qui l'empêche de rouiller. Cela signifie également que les pièces moulées survivent plus longtemps, sans parler des conditions extérieures ou marines. L'aluminium fond facilement et peut être aisément moulé. Son faible point de fusion, comparé à de nombreux autres métaux, permet d'économiser de l'énergie lors de la fabrication.

L'autre avantage est la polyvalence. Des dessins simples ou extrêmement complexes avec des détails fins peuvent être moulés en aluminium. Ils peuvent également être recyclés dans une large mesure. Les déchets d'aluminium peuvent être refondus et réutilisés sans que leur qualité en soit affectée. Il s'agit donc d'une option durable dans la production industrielle d'aujourd'hui. Enfin, l'aluminium est un bon conducteur thermique et électrique et, à ce titre, il constitue un matériau approprié pour les pièces du moteur, les dissipateurs de chaleur et les ustensiles de cuisine.

La méthode des types de fonderie d'aluminium

Il existe plusieurs façons de couler l'aluminium. Chaque technique présente ses propres avantages en fonction de la taille, de la forme et du nombre de pièces requises.

1. Moulage au sable

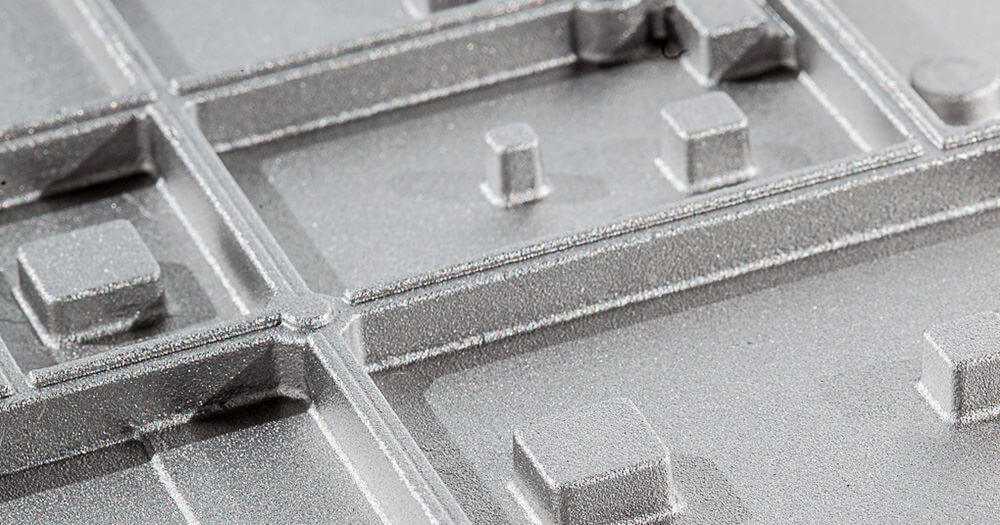

Le moulage est effectué par moulage au sable, l'une des plus anciennes techniques de moulage de l'aluminium. Elle utilise un sable de coulée spécial qui est fabriqué dans un moule autour d'un modèle. La cavité est remplie d'aluminium en fusion et laissée à refroidir. Le moule en sable est cassé une fois que la pièce est solide. Cette technique est peu coûteuse et convient aux pièces de petite ou de grande taille.

2. Moulage sous pression

Le moulage sous pression est une combinaison de l'injection à haute pression d'aluminium en fusion dans des blocs d'acier. Ces moules peuvent être réutilisés et donnent des surfaces lisses et des dimensions précises à des pièces complètes. Cette technique est rapide et peut être utilisée en cas de production excédentaire. Cette technique est largement utilisée dans les secteurs de l'automobile, de l'électroménager et de l'électronique.

3. Moulage à la cire perdue

Lors du moulage à la cire perdue, le moule est d'abord préparé à l'aide d'un modèle en cire. On y applique de la céramique pour créer un moule. La cire est ensuite fondue, puis de l'aluminium en fusion est versé. Ce procédé permet de créer des formes très détaillées et compliquées. Il est utilisé pour les composants aérospatiaux, les équipements médicaux et les petits composants industriels.

4. Moulage en moule permanent

Le moulage en moule permanent nécessite des moules robustes en métal qui peuvent être utilisés plusieurs fois. Ces moules permettent aux pièces d'avoir une meilleure finition de surface et une résistance accrue par rapport au moulage au sable. Cette méthode de production convient aux situations de production de valeur moyenne à élevée, où la constance est requise.

5. Précautions de sécurité

Lors de la coulée de l'aluminium, des températures élevées sont atteintes. S'il n'est pas manipulé correctement, l'aluminium en fusion peut brûler ou même exploser, causant de graves brûlures et déclenchant des incendies. Il existe des règles de sécurité à respecter pour éviter les accidents.

6. Mettre l'équipement de protection

Vous devez toujours porter des gants résistants à la chaleur, un écran facial complet et d'autres lunettes de sécurité. Un lourd tablier de protection en cuir vous tiendra à l'écart des éclaboussures. Évitez les fibres synthétiques, qui fondent sur la peau.

7. Travailler dans une zone sûre

Travaillez dans un endroit ventilé afin de ne pas inhaler de fumées dangereuses. Veillez à ne pas encombrer votre lieu de travail de substances inflammables. Un extincteur doit se trouver à proximité en cas d'incendie.

8. Coulée avec du métal chaud

Je l'ai fait glisser lentement et en douceur avec le creuset. Ne le remplissez jamais trop. Ajoutez l'aluminium en fusion de manière modérée afin qu'il n'y ait pas d'éclaboussures.

9. Tenir l'eau à l'écart

L'eau réagit violemment avec l'aluminium en fusion et peut provoquer des explosions désastreuses. Évitez de le démarrer sans avoir asséché les outils, les moules et la zone dans laquelle vous allez travailler.

10. Utiliser correctement le four

Avant d'utiliser un four, vérifiez-le et assurez-vous qu'il n'est pas endommagé. Refroidissez et chauffez conformément aux instructions du fabricant afin d'éviter toute panne de l'équipement.

Processus de moulage de l'aluminium

Il est possible de couler de l'aluminium de différentes manières. Dans le cas présent, l'exemple sera le moulage au sable. Il s'agit d'une méthode peu coûteuse, facile et accessible aux débutants

Étape 1 : Préparation du moule

Moule de machine en sable de coulée spécial. Pressez fermement le sable, en exerçant une pression sur la partie souhaitée. Retirer le modèle de manière à laisser une cavité propre.

Étape 2 : Faire fondre l'aluminium

Mettez des débris ou des lingots d'aluminium dans un creuset. Placez-le dans un four jusqu'à ce qu'il fonde et atteigne presque 660 degrés C (1220 degrés F).

Étape 3 : Élimination des impuretés

Ajouter le flux à l'aluminium fondu pour capturer la saleté et les oxydes. Verser les impuretés écumées à la surface.

Étape 4 : Couler le métal

Le creuset doit ensuite être soulevé à l'aide d'une pince. Avec beaucoup de précautions, remplissez la cavité du moule avec l'aluminium en fusion. Faites en sorte que le flux soit continu afin de ne pas provoquer de poches d'air et d'éclaboussures.

Étape 5 : Refroidissement

Laissez l'aluminium se refroidir et se solidifier. La taille de la pièce moulée et le niveau d'épaisseur influencent le temps de refroidissement.

Étape 6 : Retirer le moulage

Pour trouver la pièce en aluminium, il faut casser le moule en sable. Débarrassez-vous de l'excès de sable et du papier de verre grossier à l'aide d'outils.

Étape 7 : Terminé

Enlever l'excédent de métal, polir et/ou usiner pour obtenir une surface lisse. Le moulage est alors utilisé.

Alliages courants dans la fonderie d'aluminium

Il existe différentes variétés d'alliages d'aluminium qui sont largement utilisées dans le moulage en raison des différentes propriétés que ces alliages possèdent pour s'adapter à diverses applications. Les plus populaires sont les suivants :

- Alliage A356 - Il présente la meilleure résistance après traitement thermique, une grande résistance à la corrosion et une bonne soudabilité. C'est le matériau le plus polyvalent dans les industries automobile et aérospatiale.

- .319 Alliage - Il est bien adapté aux pièces de moteur et à la section mécanique car il offre une bonne résistance à l'usure et une bonne usinabilité.

- Alliage 535 - Réputé pour être un excellent alliage résistant à la corrosion, en particulier lorsqu'il est exposé aux éléments présents dans les conditions marines, il est idéal pour les composants de bateaux et les zones d'environnements corrosifs.

- Alliages Al-Si (aluminium-silicium) - Ils peuvent offrir une bonne fluidité et une faible susceptibilité au rétrécissement, ainsi qu'une résistance raisonnable à l'usure, et sont le plus souvent utilisés comme blocs automobiles.

- Alliages Al-Cu (aluminium-cuivre) - Les alliages sont très résistants et très durs, mais leur résistance à la corrosion est légèrement inférieure. Ils sont couramment utilisés pour les composants aérospatiaux et militaires.

Tous les alliages sont sélectionnés en fonction des exigences de résistance mécanique et de résistance à la corrosion, ainsi que des exigences d'usinabilité et de facilité de coulée requises par l'application.

Voici un tableau des principales propriétés et applications

Voici le tableau 1 : propriétés et applications clés

| Nom de l'alliage | Principaux éléments d'alliage | Propriétés principales | Applications typiques |

| A356 | Silicium (6.5-7.5%), Magnésium (0.25-0.45%) | Excellente résistance à la corrosion, bonne soudabilité et haute résistance après traitement thermique | Roues automobiles, composants aérospatiaux, équipements marins |

| 319 | Silicium (5.5-6.5%), Cuivre (3.0-4.0%), Fer (max 1.0%) | Bonne résistance à la corrosion, excellente usinabilité, résistance modérée | Blocs moteurs, culasses et corps de pompe |

| 535 | Magnésium (6,5-7,5%), Manganèse (0,3-0,6%) | Résistance exceptionnelle à la corrosion, bonne réaction à l'anodisation et résistance moindre | Quincaillerie marine, équipement de manutention des produits chimiques |

| A380 | Silicium (7,5-9,5%), Cuivre (3,0-4,0%), Fer (max 1,3%) | Excellente étanchéité à la pression, bonne résistance à l'usure et grande solidité | Boîtiers de boîtes de vitesses automobiles, boîtiers électroniques et outils à main |

| 7075 | Zinc (5,6-6,1%), Magnésium (2,1-2,5%), Cuivre (1,2-1,6%) | Très haute résistance, mauvaise résistance à la corrosion et difficile à couler | Structures aérospatiales, équipements sportifs de haute performance |

| AlSi10Mg | Silicium (9,0-11,0%), Magnésium (0,25-0,45%) | Rapport résistance/poids élevé, bonne résistance à la fatigue, possibilité de traitement thermique | Pièces aérospatiales, châssis automobiles, composants imprimés en 3D |

Voici un tableau technique des propriétés mécaniques des alliages de fonderie d'aluminium les plus courants

Le tableau 2 présente les propriétés mécaniques des alliages de fonderie d'aluminium les plus courants.

| Nom de l'alliage | Résistance à la traction (MPa) | Limite d'élasticité (MPa) | Élongation (%) | Dureté (Brinell) | Applications typiques |

| A356 | 230-280 | 130-160 | 3-8 | 75-80 | Roues automobiles, pièces pour l'aérospatiale, composants pour la marine |

| 319 | 170-230 | 80-120 | 1-3 | 70-80 | Blocs moteurs, culasses, boîtiers de transmission |

| 535 | 170-240 | 70-100 | 10-18 | 65-75 | Quincaillerie marine, corps de pompe et équipements de l'industrie alimentaire |

| 443 | 150-200 | 70-90 | 2-4 | 60-70 | Pièces moulées ornementales, luminaires, composants décoratifs |

| 713 | 240-300 | 150-190 | 1-2 | 80-85 | Supports pour l'aérospatiale, pièces structurelles à haute résistance |

Avantages de la fonderie d'aluminium

Le moulage en aluminium est une méthode de traitement de la production très appréciée dans la plupart des industries, car elle présente de nombreux avantages. Il est à la fois polyvalent, économique et fonctionnel.

Formes complexes

Le moulage en aluminium permet de réaliser des pièces simples ou extrêmement complexes. Il permet de produire des détails d'une grande finesse qui seraient autrement difficiles à réaliser par usinage.

Solide mais léger

L'aluminium est solide et léger. Les composants moulés réduisent le poids total des machines et des automobiles sans en diminuer la durabilité.

Résistance à la corrosion

La fonte d'aluminium est naturellement résistante à la rouille et à la corrosion. C'est pourquoi il est parfait pour les utilisations extérieures, marines et industrielles.

Production de masse à faible coût

Le moulage en aluminium permet de réaliser une petite dépense pour chaque pièce et de nombreuses pièces dans le cas d'un grand nombre de moules.

Matériau recyclable

L'aluminium peut également être fondu plusieurs fois et réutilisé sans dégradation de la qualité. Le processus est donc respectueux de l'environnement.

Bonne conductivité thermique et électrique

Les pièces moulées en aluminium permettent un transfert élevé de la chaleur, ce qui les rend utiles pour les ustensiles de cuisine, les pièces de moteur et les dissipateurs de chaleur.

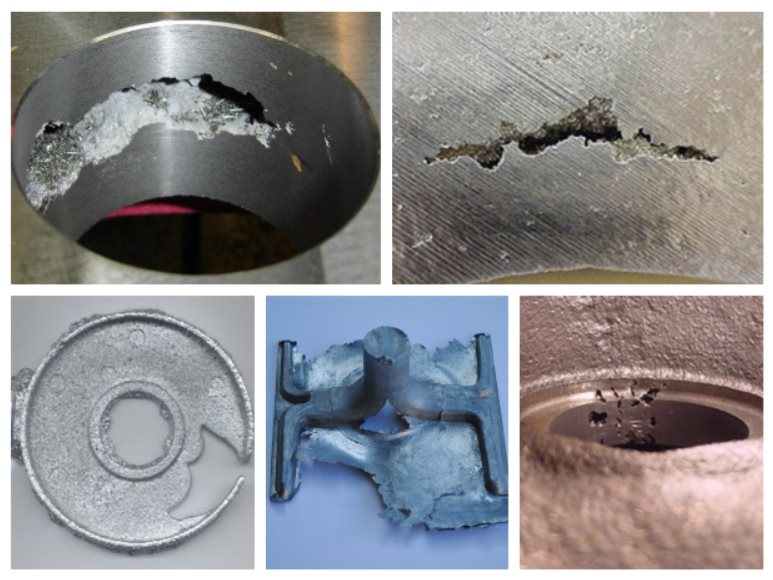

Problèmes typiques et leur prévention

Le moulage de l'aluminium peut poser des problèmes, même aux métallurgistes chevronnés. Connaître ces problèmes et leurs solutions permet de gagner du temps et d'améliorer la qualité.

Porosité

La porosité est constituée de minuscules trous à l'intérieur de la pièce coulée. Elle se produit lorsque le gaz présent à l'intérieur du métal en fusion est piégé. Pour éviter cela, il faut dégazer correctement l'aluminium avant de le couler et utiliser des moules propres et secs.

Remplissage incomplet

Il arrive parfois que l'aluminium en fusion n'occupe pas toute la cavité du moule. Cela peut être dû à une température de coulée trop basse ou à une mauvaise conception du moule. Veillez à ce que le métal soit suffisamment chaud et que le moule permette un écoulement libre.

Finition brute

Les surfaces rugueuses ou granuleuses sont généralement dues à l'utilisation de sable grossier ou à des moules mal préparés. Pour obtenir un aspect plus lisse, il faut rendre le sable plus fin ou utiliser un moule plus solide ou de meilleure qualité.

Fissures ou déformation

Ces fissures peuvent apparaître lorsque la pièce est refroidie trop rapidement ou de manière irrégulière. Refroidissez la pièce lentement et uniformément afin de ne pas soumettre le métal à des contraintes.

Inclusions métalliques

Parfois, la coulée retient des saletés ou des scories. Les impuretés doivent être éliminées du métal en fusion et l'espace de travail doit être propre.

Utilisations de la fonte d'aluminium

Presque toutes les grandes industries ont recours au moulage en aluminium. L'aluminium est solide, léger et ne se corrode pas facilement, ce qui en fait un matériau de prédilection pour de nombreux articles.

Industrie automobile

Aluminium est le matériau utilisé pour fabriquer de nombreuses pièces automobiles. C'est le cas, par exemple, des blocs moteurs, des culasses, des roues et des boîtiers de boîte de vitesses. Ces composants sont lourds mais légers, ce qui améliore les performances de la voiture et même sa consommation de carburant.

Industrie aérospatiale

Les avions ont besoin de matériaux légers et résistants. Dans les avions et les engins spatiaux, les éléments structurels, les supports et les boîtiers sont fabriqués en aluminium moulé.

Produits ménagers

Les objets décoratifs, les ustensiles de cuisine et les pièces utilisées pour fabriquer des meubles sont le plus souvent moulés en aluminium. L'aluminium est un excellent conducteur de chaleur, ce qui en fait un matériau idéal pour les casseroles et les poêles, ainsi que pour les plaques de cuisson.

Électronique et électricité

Les dissipateurs de chaleur, ainsi que les boîtiers et les enveloppes d'équipements électriques, sont moulés en aluminium. Ils contrôlent la chaleur et protègent les composants.

Utilisation industrielle et construction

Dans le secteur de la construction, le moulage de l'aluminium trouve une application dans les moulages de portes de jardin, de supports, de cadres de portes et de panneaux. Il existe dans les pièces de machines, les pompes et l'équipement industriel des usines.

Conseils pour les débutants

La fonte d'aluminium peut être passionnante, mais elle nécessite du temps et de la prudence. Des conseils simples permettront aux débutants d'obtenir de meilleurs résultats.

Commencer petit

Commencez par de petits projets simples. Cela vous permet de vous entraîner à lancer sans gaspiller trop de matériel et sans commettre d'énormes erreurs.

Étudier d'abord la fabrication des moules

Une bonne fonte est une question de moule. Apprenez à fabriquer des moules et à retirer les modèles sans abîmer la surface de travail avant de manipuler du métal en fusion.

Outils secs et propres

Ne placez jamais les moules et les outils lorsqu'ils n'ont pas complètement séché. Des explosions dommageables peuvent se produire à tout contact avec de l'aluminium en fusion, car toute humidité est susceptible de les provoquer.

Chauffer le moule

Faire fondre légèrement les moules chauds et les couler. Cela permet de minimiser le choc thermique et d'améliorer la qualité des surfaces.

Un lieu de travail propre

Avant de vous mettre au travail, mettez en place vos outils, votre équipement de sécurité et vos matériaux. Cela permet d'éviter les accidents et d'améliorer l'efficacité du travail.

Ne pas être pressé

Le monde de la fonte n'a rien à voir avec la vitesse. Il faut procéder lentement à la coulée, au refroidissement et à la finition.

Avantages de la fonderie d'aluminium pour l'environnement

La fonderie d'aluminium est bénéfique à la fois pour son utilisation et pour l'environnement. Elle favorise la production durable de plusieurs façons.

Recyclabilité

L'aluminium est le seul matériau qui peut être recyclé en permanence, sans affaiblissement ni détérioration de la qualité d'origine. L'aluminium recyclé est souvent introduit dans le four afin de créer de nouvelles pièces moulées. Cela permet de réduire les besoins en matière d'extraction minière.

Moins de consommation d'énergie pour le recyclage

La quantité d'énergie nécessaire est réduite de 90 à 95 % par rapport à la quantité d'énergie nécessaire pour fabriquer de l'aluminium à partir de minerai primitif. Elle permet de réaliser des économies, est moins coûteuse et réduit les émissions de gaz à effet de serre.

Moins de déchets

Les déchets peuvent être réduits grâce aux méthodes de moulage. La quantité excédentaire de métal peut être récupérée et utilisée pour d'autres moulages.

Durée de vie des marchandises

Les produits fabriqués en fonte d'aluminium sont durables. Ils sont donc très durables et nécessitent moins de remplacements pour répondre aux mêmes besoins, ce qui permet de réduire la consommation de ressources.

Résistance à la corrosion

L'aluminium étant résistant à la rouille, les objets qui en sont faits nécessitent moins d'entretien, sont moins exposés aux traitements chimiques et sont donc moins susceptibles de polluer l'environnement.

GC Precision Mold Votre partenaire fiable

Chez GC Precision Mold, nous sommes également spécialisés dans la fourniture de techniques de moulage en aluminium de qualité pour répondre aux besoins d'une grande variété d'industries. Des équipements de haute technologie, le souci du détail et un savoir-faire magistral nous permettent de fournir chaque moule ou pièce moulée avec une intégrité et une qualité maximales en termes de durabilité et de performance. Notre domaine de compétence est vaste et englobe l'automobile et l'aérospatiale, les produits de consommation et les équipements industriels. Notre priorité est la satisfaction de nos clients grâce à la qualité de nos services, mais aussi au respect des délais, à des prix raisonnables et à un service personnalisé. En tant que partenaire de fabrication, nous pouvons être votre bras armé et vous aider à concrétiser vos idées sous la forme d'un produit fonctionnel et rentable.

Conclusion

Le moulage d'aluminium est un processus de fabrication très utile et ingénieux. Il associe l'aluminium léger à la longueur et à la durabilité requises pour être utilisé. Ce procédé s'applique aussi bien aux petits objets ornementaux qu'aux grandes pièces industrielles.

Apprendre à couler de l'aluminium demande du temps et de l'attention, le souci du détail et un grand sens de la sécurité. Des résultats de qualité sont obtenus en choisissant correctement la méthode de coulée, en fabriquant des moules adéquats et en régulant la coulée. Les principes de base s'appliquent également au moulage en sable, au moulage sous pression et à d'autres formes de processus.

La durabilité de la fonte d'aluminium est l'un de ses principaux atouts. L'aluminium ne peut pas être modifié par le recyclage ; en fait, il peut être recyclé indéfiniment sans altération de ses propriétés, ce qui en fait un matériau de production moderne respectueux de l'environnement. Il est résistant à la corrosion et dure longtemps, ce qui permet d'éviter les pertes et les dépenses d'entretien.

Les débutants devraient commencer par de petites quantités et avec des précautions de sécurité afin de s'améliorer progressivement. À long terme, ce talent peut donner l'accent non seulement sur le travail créatif, mais aussi sur la carrière. Le moulage en aluminium peut être un processus réussi et viable avec une approche appropriée.

Questions fréquemment posées

1. Dans quels secteurs GC Precision Mold travaille-t-elle ?

Nous offrons une grande précision en matière de moulage et de coulée dans les secteurs de l'automobile, de l'aérospatiale, des biens de consommation, de l'électronique et de l'équipement industriel.

2. Fabriquez-vous des moules spéciaux ?

Nous disposons d'une équipe spécialisée dans la conception et la fabrication de moules sur mesure, et chaque produit est basé sur ce que le client souhaite et ce qui répond à ses normes.

3. Quels matériaux utilisez-vous ?

L'aluminium, l'acier et les alliages spéciaux sont quelques-uns des matériaux que nous utilisons pour créer des moules durables et efficaces qui conviennent à diverses fonctions.

0 commentaires