La galvanoplastie zinc-nickel est une opération de finition essentielle qui est utilisée dans de nombreuses industries pour améliorer la résistance à l'usure et à la corrosion, ainsi que pour l'embellissement. Il existe de nombreuses méthodes de galvanoplastie utilisées de nos jours, mais la plus performante d'entre elles est la méthode dite de galvanoplastie zinc-nickel, qui a été conçue pour fonctionner dans des environnements extrêmes. Cette méthode consiste à déposer une couche de zinc et de nickel sur une surface métallique, ce qui augmente la durabilité et la durée de vie de la surface métallique.

Dans cet article, nous allons découvrir ce qu'est la galvanoplastie zinc-nickel, quelle est sa différence avec la galvanoplastie normale, et quelle est l'importance du zinc et de la galvanoplastie. Nous irons jusqu'à voir en quoi consiste le processus de galvanisation du zinc avec le cuivre. Ce guide a pour but de mettre sur votre table une définition claire et complète de l'ingénierie de surface, que vous soyez un professionnel de l'industrie de la finition des métaux ou que vous vous y intéressiez simplement.

Qu'est-ce que la galvanoplastie zinc-nickel ?

La galvanoplastie zinc-nickel est une mesure de finition de surface dans laquelle un alliage de zinc et de nickel est appliqué à un métal de base, généralement de l'acier, par des procédures électrochimiques. Il s'agit d'un revêtement d'alliage qui améliore la résistance à la corrosion, en particulier dans des environnements très exigeants tels que l'automobile, l'aérospatiale et la marine.

Les ions de zinc et de nickel doivent être introduits dans le processus de galvanoplastie zinc-nickel parce que ces deux ions existent dans la solution de placage et que, sous l'effet d'un courant électrique contrôlé, ils sont co-déposés sur la surface d'un composant donné. Une combinaison moyenne dans le revêtement est d'environ 85-88 pour cent de zinc et 12-15 pour cent de nickel.

La finition obtenue n'est pas simplement plus résistante et plus résistante à la corrosion que le zingage électrolytique normal. Il s'agit d'une technique appropriée dans le cas de performances élevées, en particulier dans des conditions d'humidité élevée, d'exposition au sel ou même d'usure à long terme.

Zinc vs Zinc Nickel Electroplating, Why the Alloy Matters ?

Le zinc électrolytique ordinaire non allié est déposé à l'état pur comme couche sacrificielle sur une pièce en métal de base. Bien que cette méthode soit efficace, le revêtement de zinc pur se dégrade relativement vite lorsqu'il est soumis à des environnements hostiles ou à des conditions corrosives.

L'alliage avec le nickel améliore considérablement les performances du revêtement. Le nickel améliore :

- Résistance à la corrosion (marque son utilisation jusqu'à 510 fois plus résistante à la corrosion lors de tests au brouillard salin)

- La dureté et la résistance à l'usure

- Résistance à la dégradation thermique et chimique

- Cela fait de la galvanoplastie zinc-nickel une meilleure décision lorsque la durée de vie, la sécurité et la réduction de l'entretien sont au centre des préoccupations.

Principales propriétés d'une galvanoplastie Zinc Nickel

- Résistance à la corrosion : Ne se limite pas au même niveau de résistance que les revêtements à base de zinc pur, notamment dans des conditions de brouillard salin.

- Couverture : Cette technologie permet d'obtenir une épaisseur de revêtement uniforme, même sur des formes complexes.

- Acier à haute résistance : Il minimise la probabilité de fragilisation par l'hydrogène.

- Respect de l'environnement : Peut être combiné avec une passivation trivalente pour être conforme aux normes RoHS et REACH.

- Stabilité thermique : La protection reste intacte dans des conditions de température élevée comme dans les salles des machines.

Aperçu de l'électrodéposition du zinc

Un procédé plus conventionnel, appelé galvanoplastie, consiste à appliquer un revêtement de zinc pur sur la surface d'une pièce, de manière à ce que le revêtement serve d'anode sacrificielle. La corrosion du zinc empêche le métal de base sous-jacent de rouiller.

L'utilisation généralisée de cette méthode est fondée sur son :

- Coût réduit

- Facilité d'utilisation

- Adhésion aux surfaces en acier et en fer

Mais il n'atteint pas les performances supérieures du revêtement en zinc-nickel lorsqu'il s'agit de zones soumises à une humidité excessive, d'applications salines ou de situations où les températures changent radicalement.

- Les utilisations de la galvanoplastie sont nombreuses :

- Vis, écrous, boulons и

- support et clips

- Quincaillerie légère pour l'automobile ou la construction

Bien que son application soit très bonne lorsqu'il est utilisé à des fins générales, de nombreuses industries s'orientent actuellement vers l'utilisation de la galvanoplastie du nickel, qui est une galvanoplastie du zinc-nickel, afin d'améliorer la protection et la durabilité du produit.

Zinc électrolytique - Un métal de revêtement assuré

Le zinc est un métal facilement disponible et est largement utilisé dans les processus de galvanoplastie en raison de son faible coût d'utilisation, de son efficacité et de son utilité. L'utilisation du zinc en galvanoplastie présente de nombreux avantages :

- Anode sacrificielle : Il empêche le métal de base d'être endommagé en se corrodant d'abord.

- Bien adhérent : Il possède une forte capacité d'adhésion à l'acier et au fer, ce qui lui confère une bonne résistance à l'usure.

- Application flexible : Il peut être utilisé seul ou avec du nickel, du fer ou du cobalt.

- Les bains de placage sont rentables et développés.

- Large compatibilité ; Le matériau est utile dans des secteurs tels que l'industrie électronique, la construction, etc.

Le zinc combiné au nickel est encore plus résistant, c'est ce qu'on appelle le zinc pour galvanoplastie, et peut être utilisé dans des pièces à longue durée de vie.

Qu'est-ce que le nickel ?

Le nickel est un élément chimique dont le symbole et le nom sont Ni et dont le numéro atomique est 28. Il est résistant à la corrosion et à l'oxydation, ductile, malléable, de couleur blanc argenté et c'est un métal dur. Le nickel entre dans la composition d'alliages courants, en particulier l'acier inoxydable, les piles, les revêtements, les équipements électroniques et les pièces de monnaie.

Il s'agit de l'un des métaux les plus flexibles de l'industrie moderne, qui joue un rôle essentiel dans la fabrication de pointe, le stockage de l'énergie et les revêtements résistants à la corrosion tels que la galvanoplastie zinc-nickel.

Propriétés physiques et chimiques du nickel

Tableau 1 : Propriétés physiques et chimiques du nickel

| Propriété | Valeur |

| Symbole | Ni |

| Numéro atomique | 28 |

| Poids atomique | 58.69 u |

| Point de fusion | 1455°C (2651°F) |

| Point d'ébullition | 2913°C (5275°F) |

| Densité | 8,91 g/cm³ |

| Apparence | Blanc argenté, métallique |

| Magnétique | Oui (ferromagnétique) |

Le nickel, qui est essentiellement présent dans la croûte terrestre, possède d'excellentes propriétés mécaniques et peut donc être utilisé dans des structures et dans des conditions de haute température.

Utilisations industrielles du nickel

Le nickel est solide, résistant à la corrosion et à la chaleur, et peut donc être utilisé à des fins très diverses :

1. Les alliages

Les alliages contenant du nickel sont résistants à la corrosion :

- Acier inoxydable contenant du chrome

- Inconel et Monel (utilisés dans l'aérospatiale, l'industrie maritime et l'industrie chimique)

2. Placage électrolytique

Le nickel s'applique aussi bien aux plaques électrolytiques ornementales qu'aux plaques électrolytiques utiles :

- Puis une finition polie et propre

- Résistance à la corrosion et à l'abrasion

- Application sous forme de galvanoplastie zinc-nickel pour renforcer la galvanoplastie zinc

3. Les piles

Le nickel contient des matériaux clés :

- Piles nickel/hydrure métallique (NiMh)

- Piles au nickel-cadmium (NiCd)

- Cathodes en nickel dans les batteries lithium-ion, en particulier pour les véhicules électriques

4. Pièces et monnaies

Le nickel ou l'alliage de nickel est largement utilisé dans la monnaie de divers pays, en raison de sa longue durée de vie et de sa résistance au ternissement.

5. Catalyseurs

Le nickel est utilisé comme catalyseur dans les secteurs de l'hydrogénation et du traitement chimique.

Nickel dans l'électrodéposition.

Le nickel offre les avantages suivants dans les applications de placage :

- Dureté et ténacité

- Résistance accrue à la corrosion

- Finition de la surface : Beau et lisse

Processus de galvanisation du zinc et du nickel

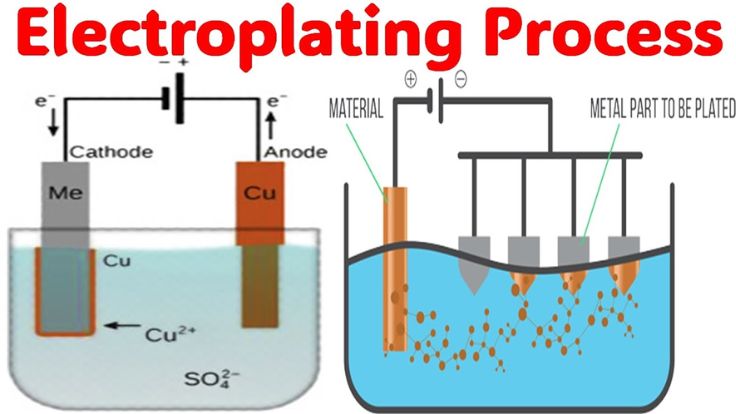

Le zinc galvanoplastie du nickel Ce procédé permet d'appliquer un certain nombre d'étapes contrôlées afin d'obtenir une finition uniforme et résistante à la corrosion d'un alliage zinc-nickel sur les composants métalliques. Le processus peut être décrit de manière simplifiée comme suit :

1. Préparation et nettoyage des surfaces

Le composant est bien nettoyé afin de le débarrasser de l'huile, de la rouille, de la saleté ou de tout autre revêtement antérieur. Il peut s'agir d'un dégraissage alcalin, d'un décapage à l'acide ou d'un électro-nettoyage, afin de garantir une bonne adhérence du placage.

2. Activation

La surface métallique est généralement activée par un court trempage dans l'acide, afin d'éliminer les oxydes restants. Cela permet d'adoucir la surface et de renforcer l'adhérence avec l'alliage zinc-nickel.

3. Placage électrolytique

La section est plongée dans un électrolyte contenant des bactéries dans lesquelles sont dissous des sels de zinc et de nickel. Un courant continu est ensuite appliqué et les ions métalliques se déposent sur la surface de la pièce. La proportion d'alliage la plus courante est de 85 à 88 % de zinc et de 12 à 15 % de nickel.

4. Rinçage

La pièce est ensuite nettoyée une dernière fois à l'eau après le placage afin d'éliminer les restes de solution de placage et d'empêcher toute contamination lors des procédures suivantes.

5. Passivation

Pour la résistance à la corrosion, la passivation au chromate la plus typique est effectuée, et une finition protectrice, souvent fongible, est incluse, par exemple, sur l'acier inoxydable, soit une finition noire, soit une finition chromatée brillante.

6. Séchage et inspection

La surface revêtue est ensuite séchée à l'air, examinée visuellement et, généralement, l'épaisseur du revêtement, l'adhérence et la résistance à la corrosion sont testées avant d'accepter que la surface est conforme aux spécifications.

Avantages par rapport à la galvanisation conventionnelle

Le zingage, ou plutôt la galvanoplastie, est une méthode largement utilisée, mais elle n'offre pas une protection contre la corrosion à long terme comme le fait l'alliage zinc-nickel. Le procédé de galvanoplastie consiste à déposer un métal pur, le zinc, sur la surface d'une pièce métallique, qui sert de couche sacrificielle. Au bout d'un certain temps, cette couche rouille plutôt que le métal sous-jacent.

Le problème de la galvanoplastie du zinc est que ce revêtement commence à perdre les propriétés de résistance efficace à la corrosion dans des conditions de forte concentration de sel ou de produits industriels de pollution. À l'inverse, la galvanoplastie zinc-nickel présente une barrière beaucoup plus solide, grâce au nickel qui ajoute de la dureté et de la résistance aux éléments corrosifs.

En outre, les pièces traitées par galvanoplastie zinc-nickel présentent une fragilisation par l'hydrogène réduite, un aspect important lorsqu'il s'agit d'aciers à haute résistance. La fragilisation par l'hydrogène peut entraîner une défaillance prématurée des pièces mécaniques, ce qui doit être évité dans la mesure du possible pour des raisons de sécurité et de performance.

Diverses industries ont estimé qu'il était préférable d'utiliser la galvanoplastie zinc-nickel plutôt que la galvanoplastie traditionnelle, étant donné que la première est durable, résistante et pérenne. Au fil du temps, cette solution permet de réduire les coûts d'entretien et d'améliorer la fiabilité du fonctionnement.

Le rôle du zinc dans la galvanoplastie

Le stockage ou l'utilisation du zinc comme moyen de galvanisation est plus ou moins une affaire universelle dans le secteur de la finition des métaux. Le zinc joue le rôle d'anode sacrificielle, c'est-à-dire qu'il subit la corrosion à la place du métal de base. C'est grâce à cette propriété que la valeur du produit, c'est-à-dire le zinc en galvanoplastie, est très utile pour protéger les métaux ferreux contre la rouille.

Voici quelques-unes des raisons pour lesquelles les fabricants utilisent encore le zinc, lorsqu'ils parlent de l'utilisation du zinc dans la galvanoplastie :

- Prévention économique : Le zinc est peu coûteux et offre une bonne protection contre la corrosion.

- Bonne adhérence : Le zinc est un bon adhésif ; il est très lié aux métaux de base, ce qui confère au revêtement une longue durée de vie.

- La diversité : Dans la galvanoplastie, le zinc peut être combiné à d'autres métaux pour former des alliages tels que zinc-nickel, zinc-fer, zinc-cobalt, entre autres.

- Une procédure simple : Par rapport à d'autres métaux, la galvanisation par le zinc est une procédure bien établie et assez facile à appliquer.

Les effets du zinc en tant que matériau de galvanoplastie sont accrus lorsqu'il est allié au nickel, ce qui produit un effet de synergie dans lequel les deux métaux travaillent ensemble pour produire un revêtement plus protecteur/durable.

Formes de la technique de la galvanoplastie zinc-nickel

1. Placage alcalin de Zinc Nickel

Déploie des bains alcalins avec des ions de zinc et de nickel qui sont les mieux adaptés pour revêtir ceux qui ont des caractéristiques compliquées. Il a une bonne pénétration, une couverture uniforme et une pénétration stressante. La finition est généralement mate à semi-brillante. La température et le pH doivent également être strictement maintenus.

2. Zinc et nickelage par électrolyse

Utilise une finition plus brillante et plus lisse, un bain acide à base de chlorure, ce qui permet un placage plus rapide. Il convient à la production en série d'attaches et de pièces décoratives. Il convient moins bien aux endroits encastrés et les revêtements peuvent contenir des tensions internes accrues.

3. Placage du canon

Merveilleux pour plaquer de petites pièces en masse, comme des écrous, des rondelles, etc. Le revêtement des pièces est rapide et homogène dans un tonneau rotatif. Non gaspilleur et efficace, mais non applicable aux pièces délicates ou intermédiaires.

4. Placage des rayonnages

Le montage des pièces sur les racks permet d'effectuer le placage de manière contrôlée et précise. Il convient lorsque des pièces de grande taille, fragiles ou géométriquement complexes doivent être fabriquées avec une épaisseur et une qualité de surface uniformes. Il nécessite plus de main-d'œuvre que le placage au tonneau.

5. Méthode avancée - Placage par impulsion

Dépose une couche d'alliage plus fine et moins sollicitée en utilisant un courant électrique pulsé. Personnalise le comportement mécanique et anticorrosion. L'équipement spécialisé est plus coûteux et convient aux projets haut de gamme ou complexes.

Zinc-Nickel Couleur et aspect

Les revêtements de zinc-nickel peuvent apparaître dans une variété de couleurs, qui dépendent probablement du processus de placage, de la teneur en nickel et du post-traitement (passivation). L'alliage de base est naturellement mat, mais les services disponibles peuvent être affinés pour adapter la finition à la fonctionnalité et à l'apparence.

Apparence de la base

Le placage de zinc-nickel brut est généralement de couleur grise, selon le niveau de mat, à argent mat. Le ton spécifique peut aller du gris mat à l'argent semi-brillant, bien que cela dépende de la façon dont le matériau de revêtement est enduit, soit dans un bain alcalin, soit dans un bain acide.

Après passivation

Les pièces sont souvent chromatisées après l'étape de galvanisation. Cela peut également influencer la couleur finale et la résistance à la corrosion.

Les finitions de passivation les plus courantes sont les suivantes :

- Clair/Bleu : Argent clair ou teinte bleutée : le plus courant

- Noir : Il s'agit d'un revêtement noir foncé ou anthracite ; il est utilisé comme contraste visuel ou comme spécification militaire.

- Olive/jaune verdâtre : Cette couleur n'est pas aussi répandue, mais elle est néanmoins appliquée pour répondre à des exigences techniques ou esthétiques particulières.

Similitude et identité

Les dépôts de zinc-nickel ont tendance à être lisses et réguliers en termes de distribution, en particulier lorsqu'ils sont obtenus par placage à crémaillère ou par placage à impulsion. Dans le cas d'une métallisation au tonneau à haut volume, il peut y avoir des différences tonales mineures, mais elles n'affectent pas la performance.

Utilisation décorative

Le zinc-nickel peut être aussi attrayant que noir, tant que son objectif principal est fonctionnel, bien que les activités qui dépendent des fonctions de la quincaillerie et des attaches, ainsi que la section mécanique exposée, puissent inclure une finition métallique subtile.

Investigation sur le thème de l'électrodéposition du zinc sur le cuivre

Même si elle n'est pas aussi répandue que d'autres combinaisons, la galvanoplastie du zinc avec le cuivre est un procédé assez spécifique dans le domaine de la finition des métaux. La méthode consiste à déposer du zinc sur du cuivre ou du cuivre sur du zinc, en fonction de ce que l'on souhaite. Normalement, le zinc est recouvert de cuivre, ce qui améliore la conductivité et l'adhérence.

Le placage métallique (zinc) (électrodéposition de zinc avec du cuivre) peut être utilisé dans certaines applications électroniques et dans certaines décorations esthétiques finales où une finition brillante est requise. La couche de cuivre renforce la force d'adhérence du zinc, et le zinc offre une résistance à la corrosion. Elle est également appliquée dans le cas de la préparation de surfaces destinées à recevoir d'autres traitements, comme lors du soudage ou de la peinture.

En ce qui concerne le zinc, il est nécessaire de se rappeler que la galvanoplastie du zinc avec le cuivre exige de contrôler la chimie du bain et la densité du courant, car si les réglages sont inadéquats, une mauvaise adhérence ou un revêtement inégal peuvent être observés. En raison de la dissemblance des potentiels électrochimiques du zinc et du cuivre, il est important de contrôler l'ordre et l'épaisseur du revêtement et d'éviter la corrosion galvanique.

Bien que la galvanoplastie soit un procédé de niche, la capacité et la polyvalence de la technologie de galvanoplastie sont mises en évidence par la galvanoplastie du zinc et du cuivre. C'est aussi un exemple de la façon dont le mélange de plusieurs métaux peut améliorer les propriétés de performance.

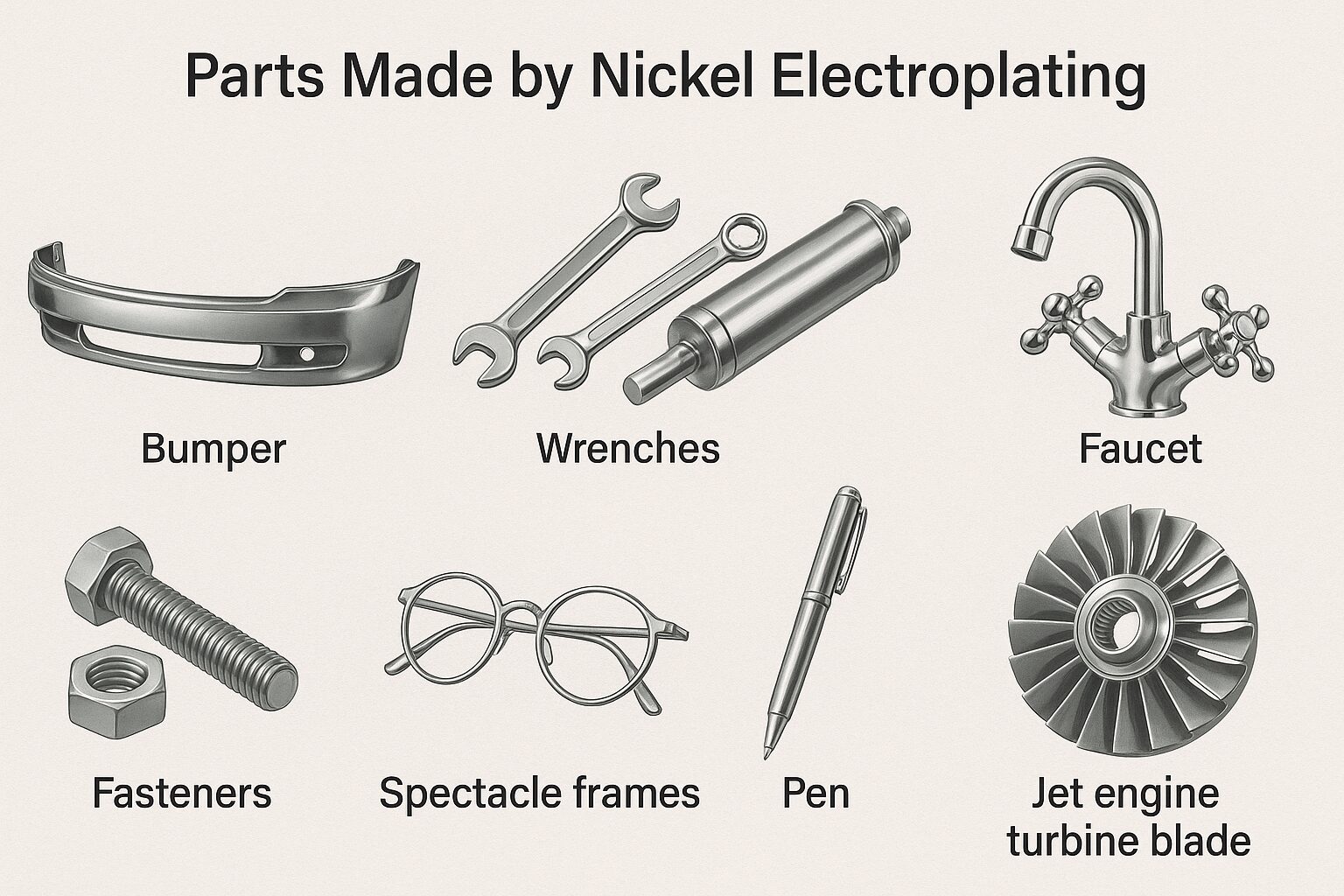

Utilisations de la galvanoplastie zinc-nickel

Placage électrolytique de zinc et de nickel trouve des applications dans diverses industries où les questions de durabilité, de corrosion et de fiabilité sont très importantes. Parmi les applications les plus courantes, on peut citer

- Industrie automobile : Appliqué sur les étriers de frein, les pièces du système d'alimentation en carburant et les fixations.

- Industrie aérospatiale : Convient bien aux éléments soumis à des conditions environnementales difficiles.

- Électronique : Les relais, les interrupteurs et les autres unions électriques sont protégés contre l'oxydation des broches et des contacts électriques.

- Construction : Ils sont appliqués aux boulons, aux écrous et aux pièces structurelles.

- Défense et armée : Les revêtements sont proposés selon les normes MIL-SPEC extrêmes.

- Dans ces deux industries, on utilise un terme appelé galvanoplastie zinc-nickel qui contribue à prolonger la durée de vie des pièces et à réduire les opérations d'entretien ou de remplacement. Son utilisation gagne en popularité, même dans les industries soucieuses des coûts, en raison des avantages à long terme qu'elle procure.

Considérations réglementaires et environnementales

Avec l'évolution des industries vers des processus durables et respectueux de l'environnement, les processus de galvanoplastie ont également fait l'objet d'une plus grande attention. Les techniques conventionnelles de galvanisation impliquent parfois l'utilisation de produits chimiques toxiques, notamment les cyanures et le chrome hexavalent, qui présentent des risques pour la santé des travailleurs et l'environnement.

Une alternative plus respectueuse de l'environnement, notamment lorsque la galvanisation est effectuée sur la base de systèmes de passivation trivalents, est la galvanisation zinc-nickel. Ces systèmes ne contiennent pas de métaux lourds toxiques et sont conformes aux lois environnementales mondiales telles que RoHS (Restriction of Hazardous Substances) et REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals).

Deuxièmement, le traitement des déchets et le recyclage des produits chimiques sont aujourd'hui bien meilleurs qu'il y a quelques années, ce qui signifie que les entreprises peuvent réduire leur impact sur l'environnement sans se préoccuper des performances des pièces galvanisées.

Tendances futures en matière de galvanoplastie

L'avenir de la galvanoplastie, en particulier de la galvanoplastie zinc-nickel, est très prometteur. La qualité et l'efficacité du processus devraient encore être améliorées grâce aux innovations en matière d'automatisation, de chimie des bains et de nanotechnologie. D'autres chercheurs s'efforcent également de trouver des moyens de rendre le processus de galvanoplastie plus efficace sur le plan énergétique et plus respectueux de l'environnement, sans en réduire les performances.

Les technologies de revêtement seront également développées en raison du besoin croissant d'une protection de surface plus forte dans les secteurs en développement des énergies renouvelables, des véhicules électriques et de l'électronique. Parmi ces technologies, il convient de mentionner la galvanoplastie zinc-nickel, qui se situe à mi-chemin entre le coût, la performance et la durabilité.

GC Precision Mold : Votre partenaire idéal pour l'excellence de l'électrodéposition du zinc et du nickel

GC Precision Mold est un spécialiste de la galvanisation zinc-nickel de la plus haute qualité et se spécialise dans les livraisons aux secteurs de l'automobile, de l'aérospatiale et de l'industrie. Nous fabriquons des revêtements de haute qualité avec la meilleure finition, qui ont une grande résistance à la corrosion, sont très durables et ont une bonne finition grâce à notre équipement de haute qualité et à notre contrôle de la qualité. Lorsqu'il s'agit de détails fins ou de pièces compliquées, notre groupe s'assure de la précision et de la qualité à chaque fois. Faites équipe avec nous pour bénéficier d'une fiabilité, d'un délai d'exécution rapide et d'un savoir-faire exceptionnel en matière de placage.

Conclusion

L'autre procédé de revêtement de la surface est connu sous le nom de galvanoplastie zinc-nickel, qui s'est avéré être un meilleur procédé car il est résistant à la corrosion, dure plus longtemps et respecte les normes environnementales actuelles. Si la galvanoplastie sur zinc peut encore être considérée comme une solution efficace dans diverses applications, les avantages offerts par l'alliage de zinc et de nickel sont sans équivoque et massifs.

Les fonctions du zinc dans la galvanoplastie ainsi que la complexité de la galvanoplastie du zinc avec le cuivre permettent aux fabricants de se faire une idée de la bonne méthodologie de finition de surface applicable à leur industrie. Avec le progrès des technologies et l'augmentation des normes, la pratique de l'utilisation de méthodes modernes de galvanoplastie, telles que la galvanoplastie zinc-nickel, ne fera que s'accentuer.

Questions et réponses

1. Qu'est-ce que la galvanoplastie zinc-nickel ?

La galvanoplastie zinc-nickel consiste en un revêtement résistant à la corrosion de zinc combiné à du nickel dans un rapport de résistance d'alliage spécifique généralement de 85-88 pour cent de zinc et de 12-15 pour cent de nickel. Il offre une meilleure protection que le revêtement de zinc standard, en particulier dans des conditions extrêmes telles que l'utilisation de véhicules ou de navires.

2. En quoi le ZN diffère-t-il de la galvanisation conventionnelle ?

Bien que le zingage électrolytique offre la protection nécessaire contre la corrosion, le zingage électrolytique au nickel offre une bien meilleure protection contre la rouille, la chaleur et l'exposition aux produits chimiques. L'inclusion du nickel augmente la stabilité et la durée de vie du composant revêtu.

3. Y a-t-il un métal qui peut être recouvert d'une couche de zinc-nickel ?

Il est généralement appliqué sur l'acier, la fonte et les alliages de fer. Les surfaces doivent être correctement préparées afin qu'il n'y ait pas de problème d'adhérence et que la performance du placage soit bonne. En fonction du substrat, ce processus peut être légèrement modifié.

4. Quelles sont les industries qui bénéficient le plus de la galvanisation zinc-nickel ?

Les secteurs de l'automobile, de l'aérospatiale, de l'armée, de l'électronique et de la machinerie lourde sont quelques-uns des secteurs où le zinc est utilisé sous forme de zinc pour la galvanoplastie d'attaches, de supports, de connecteurs et d'autres composants de précision. Il peut également être utilisé sur les pièces qui nécessitent une galvanisation du zinc à l'état de cuivre comme prétraitement ou protection.

0 commentaires