Les alliages d'aluminium sont aujourd'hui un élément essentiel du processus de fabrication actuel, notamment dans les secteurs de l'automobile, de l'ingénierie spatiale et de l'électronique. En raison de leur légèreté, de leur solidité et de leur résistance à la corrosion, ils sont utilisés dans des applications de haute performance. Parmi les nombreuses autres propriétés de l'aluminium, on peut citer la recyclabilité du métal, ce qui favorise le développement durable dans les industries à forte intensité de matériaux. Le moulage sous pression (HPDC) est l'une des techniques qui permet de donner à l'aluminium des formes complexes. Permettant de fabriquer des pièces détaillées et de forme nette en grande quantité, le moulage sous haute pression est un élément essentiel de la production d'ingénierie contemporaine. Alliage d'aluminium. Cet article présente la classification des alliages d'aluminium qui sont les plus pertinents pour le HPDC et justifie la nécessité de ce procédé pour fabriquer des pièces complexes et de qualité.

Moulage sous pression ( HPDC ) Qu'est-ce que le moulage sous pression ?

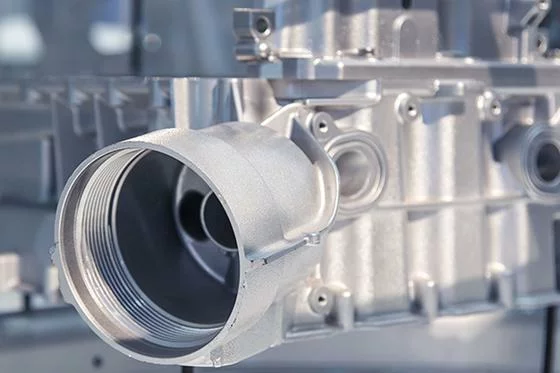

Le moulage sous pression fait référence à un processus de fabrication impliquant l'injection d'un alliage d'aluminium en fusion dans un moule en acier (appelé matrice) à une pression exceptionnellement élevée allant de 1 500 à 30 000 psi. Le métal en fusion pénètre rapidement dans la cavité du moule et se refroidit sous l'effet de la pression pour former une pièce dure et détaillée.

HPDC présente des caractéristiques essentielles :

- Temps de cycle courts : La production de masse est appropriée. Temps de cycle rapide - adapté à la production de masse

- Précision dans les grandes dimensions : C'est ainsi que l'on obtient des géométries complexes

- Bonne finition de la surface : Peut être traité avec peu de post-traitement

- Moulage à paroi épaisse : La réussite du moulage de pièces plus épaisses et plus efficaces n'est pas possible sans le moulage de parois minces.

Il est très répandu dans l'industrie automobile (dans la production d'éléments tels que les boîtiers de transmission, les blocs moteurs, les supports structurels et les boîtiers de batteries de véhicules électriques).

Alliages d'aluminium HPDC populaires

HPDC ne peut pas utiliser tous les alliages d'aluminium. Les alliages nécessaires au processus exigent une fluidité, une solidité et une résistance à la pression et à la fissuration particulières. Les alliages d'aluminium les plus utilisés par HPDC sont les suivants :

1. Les alliages comprennent également les alliages Al-Si (aluminium-silicium)

- Le groupe le plus populaire de HPDC.

- La coulabilité et la fluidité sont très bonnes. Résistance à l'usure et à la corrosion.

- Par exemple : A380, A 360, ADC 12, EN AC-46000

2. Alliages Al-Si-Cu (aluminium-argent-cuivre)

- Fournit de meilleures valeurs mécaniques telles que la résistance à la traction et le niveau de dureté.

- Convient aux composants du moteur et du groupe motopropulseur soumis à des charges thermiques plus importantes.

- Références : A383, A390

3. Alliages Al-Mg (aluminium-magnésium)

- Il présente une résistance à la corrosion supérieure à celle des alliages Al-Si-Cu.

- Forte augmentation de la ductilité et légèreté.

- Il est fréquemment utilisé dans la structure des composants automobiles.

- La solidité, la conductivité thermique, la résistance à la corrosion et le coût sont des compromis pour chaque alliage. Le choix dépend à la fois de l'application souhaitée et de l'environnement de service.

Avantage pour l'aluminium du procédé HPDC

La capacité du moulage sous pression (HPDC) à combiner à parts égales vitesse, précision et rentabilité signifie qu'il est difficile de l'aligner sur d'autres procédés de fabrication, aujourd'hui et à l'avenir. Les principaux avantages de cette approche, qui la rendent si désirable dans l'industrie automobile, l'aérospatiale et l'électronique grand public, sont examinés en détail ci-dessous.

1. Des taux de production élevés

L'un des principaux avantages du HPDC est sa capacité à fournir un grand volume de pièces dans un court laps de temps. Au cours de ce processus, de l'aluminium en fusion sous haute pression est déversé à très grande vitesse dans un moule en acier, ce qui permet au métal de s'écouler en quelques instants, même dans les formes les plus sophistiquées.

- Les temps de cycle sont généralement courts, de 30 secondes à quelques minutes, en fonction de la complexité et de la taille de la pièce.

- C'est l'une des raisons pour lesquelles le HPDC est parfaitement adapté à la production de masse, lorsque des milliers de composants identiques sont demandés chaque jour.

- Par conséquent, un faible coût unitaire du produit est atteint dès que la quantité de production est augmentée, ce qui permet de réaliser de bonnes économies d'échelle, en particulier pour les fabricants.

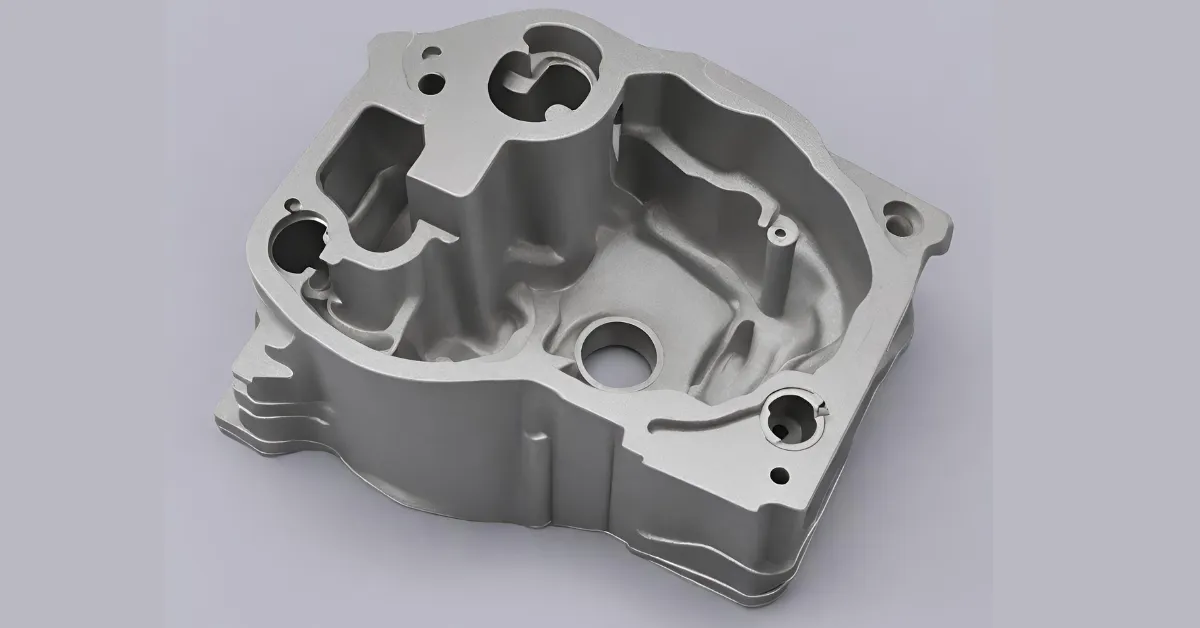

2. Moulage en forme de filet

- HPDC est également réputé pour son traitement des formes nettes ou quasi nettes, c'est-à-dire que la pièce moulée est très proche de la pièce finie en termes de forme, de taille et de détails.

- Très peu de travaux ultérieurs sont nécessaires. L'état de surface de la plupart des pièces est de grande qualité et les dimensions sont exactes à la sortie de la matrice.

- Cela permet d'éliminer de nombreux travaux d'usinage, de meulage ou de traitement de surface, ce qui représente un gain de temps et d'argent.

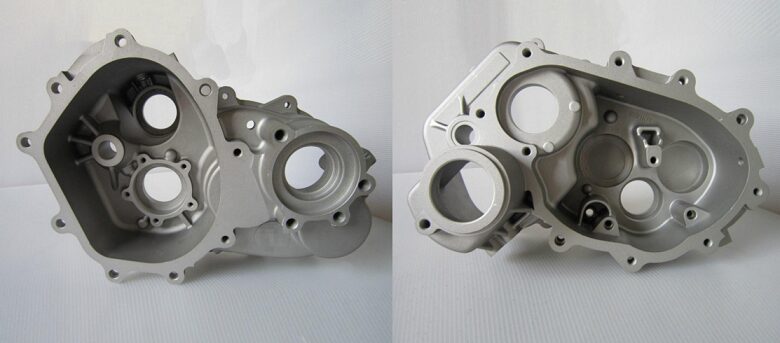

- Les canaux internes, les bossages, les nervures et les parois minces à géométrie complexe peuvent être coulés directement dans le moule, de sorte qu'aucun assemblage/soudage secondaire n'est nécessaire.

3. Efficacité des matériaux

- L'efficacité matérielle des alliages d'aluminium utilisés dans les technologies HPDC est excellente car ces alliages sont coulables et même recyclables.

- La méthode de moulage est toujours conçue de manière à réduire les quantités inutiles de ce matériau, le contrôle des métaux et la conception des moules étant rigoureusement effectués.

- Les déchets produits au cours des opérations de triage, de coulage ou de débordement peuvent être rassemblés et recyclés sur place, ce qui minimise le gaspillage de matériaux.

- Cette capacité à être refondu et réutilisé sans perte majeure en termes de qualité fait de ce métal l'un des plus durables dans le commerce de la fonte.

- La solution en boucle fermée permet non seulement de réduire les coûts des matières premières, mais aussi de tenir compte de l'agenda de la durabilité environnementale.

4. Résistance et durabilité accrues

- Les propriétés mécaniques des composants fabriqués à l'aide de la méthode HPDC sont très bonnes, en particulier lorsque la pression est appliquée pendant le processus de solidification et qu'elle est maintenue.

- Le refroidissement à haute pression permet d'obtenir une microstructure à grains fins qui se traduit par une plus grande résistance et une meilleure résistance à la fatigue.

- Le refroidissement rapide associé au moulage sous pression permet également d'obtenir un taux de dureté et une stabilité dimensionnelle plus élevés.

- Les alliages d'aluminium ont une capacité de formulation spéciale qui leur permet de répondre aux exigences de résistance des composants automobiles structurels tels que les bras de suspension, les supports ou même les régions résistantes aux collisions.

- Les performances mécaniques peuvent encore être améliorées par un traitement thermique et par des processus de vieillissement dans les applications critiques.

5. Capacité de paroi mince

- Le rapport naturel entre la résistance et le poids de l'aluminium en fait le choix optimal pour les pièces moulées à parois minces, qui sont essentielles dans les domaines où le poids doit être minimisé dans la conception.

- Le HPDC peut supporter des parois aussi fines que 1 à 2 mm, et cela varie en fonction de la géométrie de la pièce et de l'alliage.

- En réduisant le poids des voitures, le moulage à parois légères contribue aussi clairement à l'amélioration du rendement énergétique et à la réduction des émissions.

- Cette dernière qualité est particulièrement utile dans la conception des composants des véhicules électriques (VE), car chaque gramme économisé peut se traduire par une plus grande autonomie de la batterie.

- Bien qu'ils soient légers, ces composants présentent une grande intégrité structurelle, ce qui leur permet de s'adapter aux capacités esthétiques et de transport.

Utilisation dans l'industrie automobile

En raison de la prédominance des alliages d'aluminium moulés HPDC, ils sont couramment utilisés dans les voitures contemporaines, en particulier dans les modèles électriques et hybrides. Voici quelques exemples d'éléments :

- Blocs de culasses et moteurs

- Boîtes de vitesses et boîtiers de transmission

- Dissipateurs de chaleur et supports de moteur

- Cages de batterie et traverses

- Structures et supports du tableau de bord

Le HPDC des alliages d'aluminium occupe une place centrale dans les spécifications des composants de revêtement de surface, l'industrie automobile s'orientant vers des véhicules légers et économes en énergie.

Problèmes et gestion de la qualité dans les HPDC

Le moulage sous haute pression (HPDC) est bien connu pour sa capacité à fournir une grande précision, pièces en aluminium en grande quantité. Néanmoins, le HPDC n'est pas un processus sans problèmes techniques, comme tout autre processus de fabrication complexe. Les normes élevées exigées pour les pièces moulées nécessitent une attention particulière sous la forme d'un contrôle de la qualité et d'un processus afin de s'assurer que cela est possible, en particulier dans les industries telles que l'automobile, l'aérospatiale et l'électronique. Voici une explication détaillée des principaux défis et de la manière dont ils sont gérés par la fabrication moderne.

Questions clés dans le centre du HPDC

1. Gaz de piégeage (Porosité)

La porosité peut être considérée comme l'un des défauts les plus perméables et les plus indispensables dans le HPDC : il s'agit d'un trou de gaz capturé par le métal en fusion pendant le processus d'injection ou de solidification. Ces poches de gaz peuvent laisser de petits trous dans la pièce moulée.

- Facteurs : Piégeage d'air lors de l'injection à grande vitesse, turbulences en ligne ou dégagement de gaz lors de l'utilisation de lubrifiants de filière et d'oxydes métalliques.

- Impact : Améliore les performances mécaniques, en particulier dans les industries étanches à la pression ou à usage intensif. Il peut également altérer la finition de la surface et causer des difficultés lors du soudage des pièces.

2. Matrices de fatigue thermique

Les exigences des matrices HPDC sont sévères, puisque leur chauffage et leur refroidissement sont effectués à chaque cycle dans un court laps de temps. La répétition prolongée de ces cycles entraîne la fissuration, l'usure (ou la déformation) du matériau de la matrice, un scénario également connu sous le nom de fatigue thermique.

- Les causes : Cette condition est continuellement exposée à de l'aluminium en fusion, puis l'aluminium en fusion est refroidi par pulvérisation d'eau.

- Effet : Réduit la durée de vie des matrices et affecte l'état de surface des pièces moulées, augmente les coûts de maintenance et les temps d'arrêt.

3. Variabilité dimensionnelle

Un processus de refroidissement rapide et un moule complexe peuvent entraîner un retrait et une solidification non uniformes. Il peut en résulter une imprécision des dimensions, un gauchissement ou une déformation de la pièce.

- Raisons : Absence d'évacuation de quantités égales de chaleur, températures inégales des matrices ou rétrécissement des alliages.

- Effet : Il doit être usiné davantage ou peut être rejeté en raison de sa non-conformité à la tolérance stricte.

Solution de contrôle des processus et contrôle à profil élevé

Pour résoudre et minimiser ces problèmes, il existe toute une série d'outils et de techniques sophistiqués que les fabricants peuvent utiliser pour garantir la fiabilité des processus et la cohérence des produits.

1. Moulage sous vide

Le processus de moulage sous vide élimine l'air dans la cavité de la matrice avant l'injection, ce qui réduit considérablement le risque de porosité.

- Bénéfice : La densité du matériau est augmentée et les propriétés mécaniques obtenues sont meilleures, en particulier lorsque des sections structurelles sont fabriquées à l'aide de ce matériau.

- Applications : Applications impliquant l'utilisation de composants soudés ou traités thermiquement (par exemple, engrenages et lignes d'entraînement).

2. Surveillance en ligne du processus

Les nouvelles machines HPDC sont équipées d'un réseau de capteurs et de commandes qui permettent de suivre des variables telles que la pression d'injection, la température des métaux, la température des matrices et le temps de refroidissement.

- Bénéfice : Une anomalie sera signalée le plus tôt possible par l'opérateur afin de procéder à des ajustements avant que les défauts ne soient corrigés.

- Apparatus Incorporated : Systèmes SCADA, thermocouple dans la matrice et boucle de rétroaction pour le contrôle de l'injection.

3. Simulation de l'écoulement du moule

Avant de procéder au moulage dans la réalité, les ingénieurs analysent le comportement du métal en fusion lors du remplissage de la matrice à l'aide de modèles de simulation (par exemple MAGMASOFT ou FLOW-3D).

- Pro : Permet un réglage optimal des systèmes d'obturation, moins de turbulences et un remplissage complet du moule.

- Cas d'utilisation : Les zones de porosité, les défauts de retrait et les zones d'emprisonnement de l'air peuvent être détectés avant l'usinage.

4. Machines thermiques

La température doit être bien contrôlée pour que la solidification soit aussi homogène que possible, ce qui permet de réduire les distorsions.

- Équipement : Tubes de refroidissement à base d'eau ou d'huile, réchauffeur de matrice, pulvérisation thermique.

- Avantage : Il supprime les variations dimensionnelles et l'usure de la matrice, prolonge la durée de vie de l'outil et assure une plus grande régularité.

Autres mesures de soutien

- Radiographie et tomodensitométrie : Il s'agit de méthodes non destructives permettant de vérifier les défauts internes tels que la porosité ou l'inclusion.

- Essais sous pression : Le moulage est testé pour garantir qu'il peut supporter la pression sous laquelle il fonctionnera. Il s'agit essentiellement de pièces de manutention de fluides.

- Revêtements de moules Traitements de surface spéciaux (par exemple, nitruration, PVD) : Il est possible de rendre la matrice plus résistante aux chocs thermiques et à la soudure à l'aluminium grâce à des traitements de surface spéciaux, mais ce travail supplémentaire ne peut être qualifié que de spécial.

Participation du HPDC en aluminium à la structure des véhicules électriques (VE)

Alors que le secteur automobile mondial évolue rapidement vers les voitures électriques, la combinaison du moulage sous pression à base d'aluminium (High Pressure Die Casting - HPDC) a pris une dimension stratégique. Contrairement aux véhicules conventionnels, les véhicules électriques sont extrêmement sensibles à leur poids, et l'utilisation de matériaux légers contribue à augmenter l'autonomie, à améliorer l'efficacité et à compenser le poids supplémentaire des batteries. L'aluminium HPDC est la réponse idéale et permet de produire des pièces sophistiquées et légères répondant aux exigences structurelles et esthétiques.

Les grandes pièces moulées structurelles, également connues sous le nom de méga-coulées, constituent l'une des applications les plus efficaces. Il s'agit d'énormes sections d'aluminium d'une seule pièce qui remplacent une série de sections d'acier soudées ou boulonnées. Par exemple, dans quelques plates-formes récentes de véhicules électriques, HPDC coule une structure arrière complète en une seule pièce. Cela permet de gagner quelques kilogrammes sur le poids du véhicule, de faciliter l'assemblage et d'améliorer la rigidité structurelle.

En outre, certaines pièces très sensibles des véhicules électriques trouvent leur place dans des applications telles que les boîtiers de batterie, les boîtiers de moteur, les supports d'onduleur et les plaques de gestion thermique fabriquées en aluminium HPDC. Ces éléments doivent non seulement être légers, mais aussi présenter une bonne conductivité thermique et une bonne résistance à la corrosion, ce qui est possible avec un alliage d'aluminium. Les canaux de refroidissement, les éléments de montage et les nervures de renforcement peuvent être incorporés dans le moulage, ce qui permet de réduire le nombre d'opérations de post-usinage et de pièces supplémentaires.

Avec l'évolution constante de la conception des véhicules électriques, la polyvalence du HPDC permet aux fabricants de personnaliser rapidement les pièces et d'augmenter leur production pour répondre aux besoins de nouvelles dispositions de la batterie ou de l'emplacement du moteur. Avec tous les autres facteurs tels que la recyclabilité et l'efficacité énergétique de l'aluminium, le HPDC se positionne comme un facilitateur de l'avenir de la mobilité électrique.

Durabilité et performance environnementale de l'aluminium HPDC

L'incorporation du moulage sous pression de l'aluminium (HPDC) dans la fabrication contemporaine complète également l'efficacité globale de la production et va de pair avec les efforts internationaux de conservation de l'environnement. Dans le cadre des efforts déployés par les industries pour réduire les émissions et conserver les déchets, le moulage sous pression de l'aluminium s'est avéré être une approche extrêmement souhaitable pour une fabrication respectueuse de l'environnement.

Recyclage de l'aluminium à HPDC

L'aluminium est, par nature, respectueux de l'environnement puisqu'il peut être recyclé exceptionnellement facilement. Étonnamment, le recyclage d'un kilogramme d'aluminium consomme 95 % d'énergie en moins que la fabrication du métal léger à partir du minerai de bauxite brut. Le processus HPDC peut être doté d'un système en boucle presque fermée, qui implique la collecte de la ferraille créée lors du traitement des matériaux excédentaires (carottes et coulisses), sa refonte et son retraitement sur place. Cela permet de réduire l'utilisation de matières premières et a un effet significatif sur la réduction de l'impact environnemental des procédures de moulage.

Allègement et efficacité énergétique

La réduction du poids est très importante dans l'industrie automobile, car elle permet d'améliorer la consommation de carburant et de réduire les émissions. Les pièces en aluminium HPDC pèsent jusqu'à 60 % de moins que leurs équivalents en acier et permettent aux constructeurs automobiles de construire des voitures qui consomment moins d'essence ou d'automatiser l'autonomie des véhicules électriques. Les recherches démontrent que chaque réduction de 10 % du poids du véhicule se traduit par une augmentation de 6 à 8 % de l'économie de carburant, et les composants légers en aluminium extrudés par trempe et scellement sont la clé d'un transport plus propre.

Réduction des émissions de carbone au cours du cycle de vie d'un produit

La durabilité dans le domaine du moulage ne se limite pas au processus de production. Des émissions de carbone plus faibles tout au long de la vie des véhicules sont obtenues lorsqu'ils contiennent des pièces en aluminium. En outre, l'intensité carbonique des pièces en aluminium est considérablement réduite grâce aux infrastructures de HPDC qui utilisent des sources d'énergie renouvelables pour la fonte et le moulage. Ces gains permettent d'adhérer aux normes environnementales et aux objectifs écologiques de l'entreprise.

Des fonderies plus propres et plus vertes

La fabrication écologique est également appliquée dans les fonderies HPDC modernes sous la forme de recyclage de l'eau, de systèmes de filtrage des émissions et de solutions énergétiques intelligentes. Ces mesures minimisent l'impact écologique des procédures de moulage de grands volumes et font de la fonderie HPDC l'un des processus essentiels dans la transition vers des communautés industrielles plus vertes.

Conclusion

Utilisation des deux alliages d'aluminium et le procédé HPDC ont transformé l'industrie manufacturière moderne, en particulier dans les secteurs de l'automobile et de l'électronique. L'aluminium étant un matériau léger, ses qualités de performance et les capacités de production de masse du procédé HPDC constituent une combinaison puissante qui répond aux besoins de haute performance d'aujourd'hui. Avec la modification de l'innovation en matière d'alliage et de la technique de coulée, nous devrions atteindre un niveau plus élevé d'efficacité, de durabilité et de puissance de conception pour ce duo critique.

0 commentaires