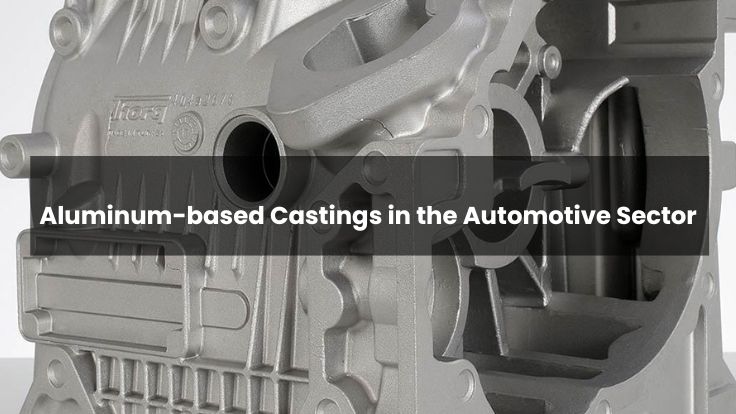

Au cours des dernières décennies, le monde de l'industrie automobile a connu une évolution spectaculaire en raison de certaines exigences, notamment des véhicules légers, économes en carburant et neutres du point de vue de l'environnement. L'une des nombreuses ressources utilisées pour répondre à ces besoins est l'aluminium, qui occupe une place centrale sous la forme de pièces moulées en aluminium. La légèreté de l'aluminium, sa résistance à la corrosion et ses bonnes valeurs mécaniques en font un matériau idéal pour remplacer d'autres métaux ferreux plus lourds utilisés dans plusieurs applications automobiles. En raison des réglementations strictes en matière d'émissions et des efforts déployés par les constructeurs pour les respecter et améliorer les performances, l'utilisation de pièces moulées en aluminium a augmenté dans presque tous les domaines de la conception et de la fabrication des voitures.

Pourquoi l'aluminium ? Actifs dynamiques de la demande

L'aluminium présente un certain nombre de propriétés intrinsèques qui le rendent particulièrement adapté à l'industrie automobile. Tout d'abord, sa densité est environ un tiers de celle de l'acier, ce qui signifie que le poids total des véhicules est considérablement réduit. Ce gain de poids se traduit par une plus grande économie de carburant et une réduction des émissions. Deuxièmement, l'aluminium a une très bonne conductivité thermique, de sorte que les métaux peuvent être utiles dans une pièce soumise à une température élevée, comme dans les blocs moteurs et les culasses. Il est également très résistant à la corrosion, en particulier dans les alliages avec d'autres métaux comme le silicium, le magnésium ou le cuivre. Ces alliages augmentent la résistance sans réduire la ductilité, ce qui permet de couler des pièces complexes sans compromettre les performances. En outre, l'aluminium peut être facilement recyclé, ce qui constitue un aspect favorable à l'environnement de plus dans sa liste déjà impressionnante d'avantages. Cela s'inscrit parfaitement dans la tendance de l'industrie automobile à devenir durable et à adopter une économie circulaire à cet égard.

Méthodes typiques de moulage de pièces automobiles en aluminium

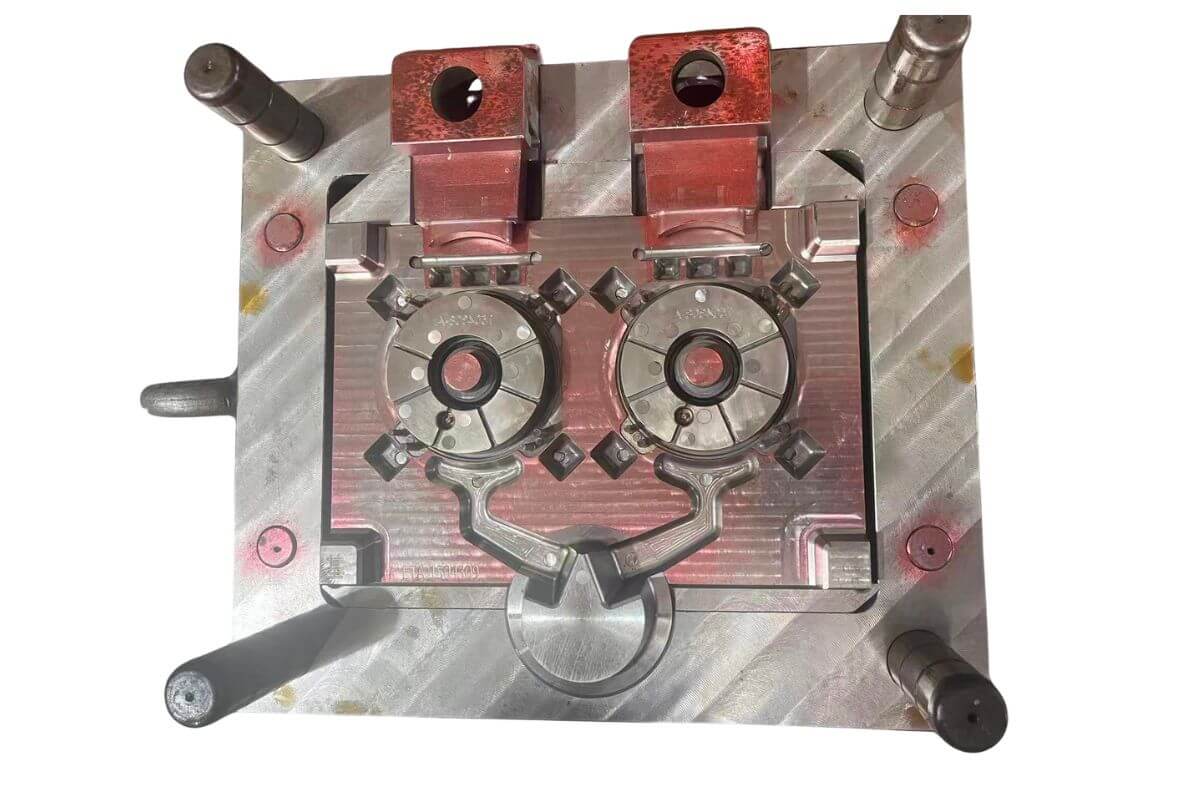

La production de pièces en aluminium pour les voitures fait appel à un certain nombre de méthodes de moulage, dont les plus populaires sont les suivantes : moulage sous pression, moulage en sable et moulage en moule permanent. Le moulage sous pression à haut volume est particulièrement populaire à cet égard en raison de sa précision et de sa répétabilité. Il implique une pression élevée, forçant l'aluminium fondu dans des moules en acier, ce qui rend les pièces lisses en termes de finition de surface et de précision. Il est possible d'utiliser des objets d'accouplement clonés, des culasses moulées sur moteur, des brides en bronze au silicium collaborant avec une connexion longue, adaptables à différentes tailles et à la complexité de la pièce. Le moulage en sable est moins précis et plus lent, mais il est utilisé pour les blocs moteurs et les grandes pièces structurelles. Le moulage en moule permanent fait appel à des moules métalliques semi-permanents. Cette méthode est rentable mais ne compromet pas la qualité, en particulier pour les volumes de production intermédiaires. Chacune de ces méthodes est choisie en fonction des exigences mécaniques et conceptuelles particulières du composant fabriqué.

Enjoliveurs de valve en aluminium, Enjoliveurs de roue en aluminium

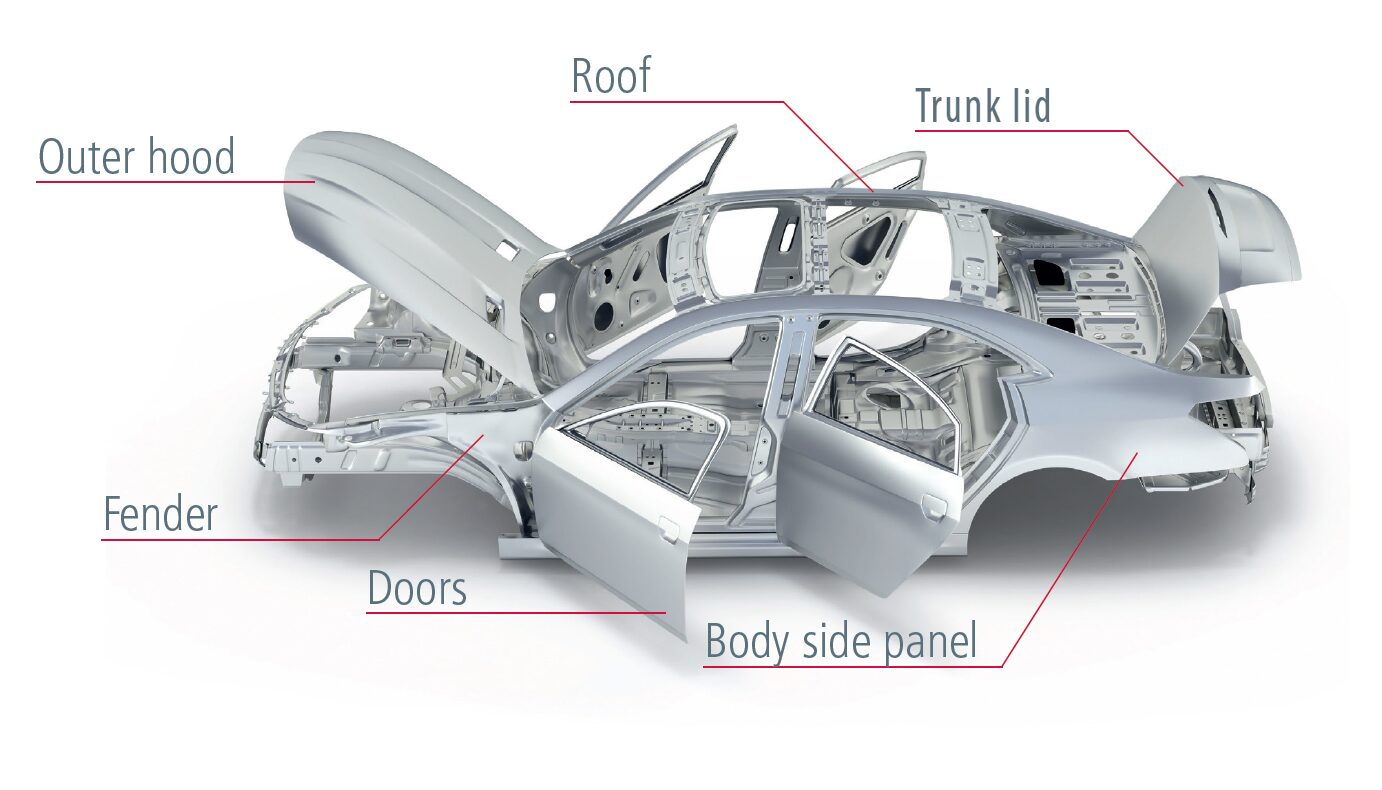

Divers composants des automobiles sont fabriqués à partir de pièces moulées en aluminium. Les plus fréquents sont les blocs moteurs, les culasses, les boîtiers de transmission, les suspensions et les roues. L'aluminium est également utilisé dans les véhicules électriques (VE) dans les boîtiers de moteur, les boîtiers de batterie, ainsi que dans les cadres structurels. Les composants sont avantagés par le fait que l'aluminium permet d'associer la résistance à un faible poids, améliorant ainsi la dynamique et la maniabilité du véhicule ainsi que son efficacité. Le passage à l'aluminium a permis aux ingénieurs, dans la plupart des cas, de concevoir des pièces plus petites qui fonctionnent aussi bien, voire mieux, que leurs homologues en acier. La flexibilité du moulage en aluminium peut également permettre d'incorporer différentes fonctions dans un seul moulage, ce qui contribue à réduire le nombre de composants impliqués et à rendre les tâches d'assemblage moins stressantes.

Avantages et difficultés liés à l'utilisation des pièces moulées en aluminium

L'introduction de l'utilisation de pièces moulées en aluminium offrirait de nombreux avantages et poserait également certains défis. D'un point de vue positif, l'application de l'aluminium permet d'atteindre les objectifs en matière de réduction du poids sans interférer avec l'intégrité des structures. Il augmente également la résistance à la corrosion et améliore les applications à haute température ' gestion thermique. Néanmoins, il présente des difficultés en termes de coût et de fabrication. Certains matériaux plus anciens sont moins chers que l'aluminium, et le moulage nécessite un contrôle approprié pour s'assurer qu'il n'y a pas de défauts, tels que la porosité ou le retrait. En outre, bien que les pièces en aluminium soient solides, elles ont tendance à présenter une résistance à la fatigue inférieure à celle de l'acier, ce qui limite leur utilisation dans la plupart des applications soumises à des contraintes élevées. Toutefois, un développement plus poussé, ainsi que des recherches supplémentaires, sont encore en mesure de résoudre ces problèmes afin que le moulage en aluminium puisse être utilisé comme une alternative possible à un nombre croissant de pièces automobiles.

Moulage d'aluminium sur les voitures électriques et hybrides

Avec l'évolution vers des groupes motopropulseurs électriques et hybrides dans la sphère automobile, pièces moulées en aluminium deviennent de plus en plus nécessaires. Les voitures électriques (VE) ont besoin de matériaux légers, car la quantité considérable de batteries ajoute du poids aux voitures, ce qui a une influence directe sur l'autonomie et l'efficacité des véhicules. L'aluminium est le matériau idéal pour répondre à ce besoin. Les boîtiers de batterie et les boîtiers de moteur électrique Les boîtiers de batterie, les boîtiers de moteur électrique, les boîtiers d'onduleur et les sous-cadres de la structure sont des pièces moulées en aluminium que l'on trouve dans les véhicules électriques. Ces pièces doivent être robustes et thermiquement efficaces car les véhicules électriques ont des sources de chaleur dans les circuits électroniques. En outre, l'introduction de pièces moulées en aluminium dans les systèmes de suspension et de châssis améliore la dynamique du véhicule en réduisant le centre de gravité et la masse non suspendue. L'avenir de la mobilité devient rapidement intensif en aluminium en ce qui concerne les futures plates-formes de véhicules électriques, de nombreux grands constructeurs automobiles concevant leurs plates-formes spécifiquement autour de ce matériau.

Durabilité et environnement

L'alignement sur le concept de durabilité doit être l'un des arguments les plus forts en faveur de l'aluminium dans les voitures. L'aluminium peut être recyclé à l'infini sans que l'on se préoccupe de sa qualité, et le recyclage de l'aluminium consomme environ 5 % de l'énergie nécessaire à la fabrication de l'aluminium primaire pour produire du minerai. Cela signifie que l'aluminium recyclé est moulé pour produire une énorme économie d'émissions de carbone dans la fabrication des véhicules. Non, comme de nombreux fournisseurs de véhicules automobiles ont mis en place un système de recyclage en boucle fermée, l'aluminium récupéré lors de l'usinage et du découpage est réutilisé par la fonte. En outre, comme les voitures utilisant des métaux légers consomment moins de carburant ou d'énergie, le moulage de l'aluminium joue un rôle indirect dans la réduction des émissions tout au long de la durée de vie de la voiture. C'est ce double avantage environnemental, à la fois dans le processus de production et d'exploitation, qui fait de l'aluminium un matériau essentiel pour tout fabricant désireux de se conformer aux réglementations environnementales plus strictes qui sont mises en place dans le monde entier aujourd'hui.

Économie et tendances du marché

Bien que le coût initial de l'aluminium puisse être plus élevé que celui de l'acier ou du fer conventionnel, les avantages économiques à long terme l'emportent généralement sur les inconvénients. Les véhicules légers consomment moins de carburant, ce qui permet au consommateur de réaliser des économies à long terme. L'autre avantage pour les constructeurs automobiles est qu'ils peuvent se conformer aux normes d'émission sans dépendre uniquement des systèmes de post-traitement coûteux. En outre, le moulage de l'aluminium acquiert également un avantage concurrentiel grâce à l'optimisation des processus et à l'automatisation, ainsi qu'à l'expansion des fonderies et des usines d'aluminium dans le monde entier. L'augmentation de la demande automobile a conduit à l'innovation des chaînes d'approvisionnement en aluminium, de nouveaux sites étant construits à proximité des centres automobiles afin que les chaînes d'approvisionnement n'aient pas à parcourir de longues distances pour répondre à la demande. Selon les conclusions de l'étude de marché actuelle, le marché mondial du moulage d'aluminium pour l'automobile devrait connaître une croissance régulière, avec l'électrification continue des véhicules, les opérations de véhicules légers et la demande croissante en matière d'efficacité énergétique.

Coopération entre équipementiers et fonderies

Le moulage de l'aluminium dans les véhicules nécessite une coopération poussée entre les équipementiers automobiles (OEM) et les fournisseurs de pièces moulées pour être efficace. Cette collaboration est nécessaire pour s'assurer que les modèles sont conçus de manière à être efficaces et faciles à fabriquer. Les fonderies s'impliquent également dans les phases initiales de la conception des véhicules afin d'aider les ingénieurs à concevoir des pièces qui peuvent être coulées de manière plus efficace et moins défectueuse. La simulation informatisée de haute technologie permet le stationnement virtuel des pièces coulées, ce qui peut être utilisé pour prévoir les profils d'écoulement, le taux de refroidissement et les zones susceptibles de poser des problèmes avant même que la production réelle de cette pièce ne soit entreprise. Non seulement ce processus intégré de conception pour la fabrication réduira les délais et les déchets, mais il garantira également des pièces de meilleure qualité qui pourront satisfaire aux exigences rigoureuses de l'industrie automobile.

Nouvelles technologies dans les procédés de moulage de l'aluminium

Ces dernières années ont été marquées par de nouvelles réalisations dans le domaine des technologies de moulage de l'aluminium, élargissant le cadre de ce qui est possible en termes de complexité, de qualité et d'efficacité de la production. L'introduction de la coulée sous vide à haute pression en est un exemple : elle permet d'obtenir une porosité au gaz encore plus faible et donc des composants plus solides et plus fiables. Ce procédé s'impose dans les composants automobiles structurels où l'intégrité mécanique est primordiale. L'autre invention est le moulage de métal semi-solide qui incorpore une boue thixotropique d'alliage d'aluminium pour produire des moulages de forme avec une meilleure surface et une meilleure tolérance dimensionnelle. Ces techniques évitent la nécessité d'une finition ultérieure et permettent de produire des sections transversales plus fines, une caractéristique hautement souhaitable dans la conception d'automobiles à faible poids.

En outre, les pièces moulées complexes sont désormais réalisées à l'aide de moules en sable et d'outillage de base imprimés en 3D, ce qui facilite le prototypage rapide et permet de créer des formes qui n'étaient pas possibles avec les méthodes traditionnelles. La combinaison de la fabrication additive et de la technologie de moulage permet de plus en plus d'optimiser la conception et de réduire les délais de mise sur le marché. Observation en temps réel et intelligence artificielle. Celle-ci est intégrée dans les fonderies pour examiner le remplissage des moules, la solidification et la prévision des défauts, de même que le processus de moulage de l'aluminium devient plus intelligent et exempt d'erreurs.

Stratégies de recyclage en fin de vie

- Les constructeurs automobiles créent des véhicules de manière à faciliter le démontage en utilisant des pièces moulées.

- Le recyclage entre les constructeurs automobiles et les fournisseurs par le biais de systèmes en boucle fermée devient la norme.

- La technologie de tri, telle que les séparateurs à courant de Foucault, améliore la pureté de l'aluminium récupéré.

- Les pièces moulées structurelles sont fabriquées à partir de déchets d'aluminium tels qu'ils ont été réalliés dans les moteurs et les roues usagés.

Nouvelles orientations de la fonderie automobile

- Aluminium avec nanoparticules qui est rigide dans la prochaine génération.

- Mise au point de lubrifiants d'origine biologique destinés à être utilisés comme lubrifiants de coulée afin de réduire les effets sur l'environnement.

- Développement du moulage en mousse et de la structure en treillis dans la capacité d'absorption de l'énergie en cas d'accident.

- Éléments de combinaison à base de silicone de pièces moulées en aluminium avec des thermoplastiques et des composites à base de fibres de carbone.

Études de cas sur les leaders de l'industrie et l'adoption de l'aluminium

Plusieurs grands constructeurs automobiles ont accepté d'utiliser le moulage d'aluminium à grande échelle. C'est le cas de Tesla, qui a attiré l'attention avec l'utilisation du giga-coulage, un processus qui consiste à couler des parties importantes du châssis de la voiture en une seule fois à l'aide de machines de moulage sous pression en aluminium. Cette méthode permet d'accélérer radicalement le processus et de réduire le nombre de pièces, le nombre de soudures et le nombre d'attaches, ce qui facilite l'assemblage et accroît la rigidité structurelle. Ford, pour sa part, utilise des carrosseries à forte teneur en aluminium dans sa série de camions F-150, car il tire parti du pouvoir d'allègement de l'aluminium pour contrebalancer le volume et la résistance de ses voitures afin d'obtenir un meilleur rendement énergétique sans perdre en solidité.

BMW a ensuite intégré l'utilisation de pièces moulées en aluminium, en particulier dans le châssis et le groupe motopropulseur de sa série de voitures hybrides et électriques. Grâce aux pièces de suspension en aluminium, BMW améliore également la maniabilité et la sensation de voyage sur la route en réduisant le poids non suspendu. Ces cas pratiques expliquent la manière dont les différents producteurs personnalisent les stratégies de moulage d'aluminium en fonction de la perception de la marque et des performances du véhicule.

Réflexion sur la chaîne d'approvisionnement et le sourcing

- Les équipementiers continuent de privilégier les opérations locales de moulage de l'aluminium afin de réduire les émissions liées à la logistique.

- Les fournisseurs de niveau 1 s'intègrent verticalement (ils ont des activités de moulage et d'usinage).

- Pour certifier que les sources d'aluminium sont durables, des systèmes de traçabilité sont également mis en place.

Moulage d'aluminium pour l'automobile - Contrôle de la qualité et normes

Étant donné qu'un grand nombre de pièces automobiles sont liées à la sécurité, l'assurance de la qualité dans le moulage de l'aluminium est essentielle. Les fonderies doivent respecter des normes strictes, notamment la norme ISO/TS 16949, qui régit les systèmes de gestion de la qualité dans l'industrie automobile. Plusieurs mesures d'assurance qualité, dont les essais non destructifs, comprennent l'utilisation de techniques d'inspection par rayons X, d'essais ultrasoniques et de ressuage qui sont régulièrement déployées pour identifier les défauts internes et de surface avant l'assemblage des pièces dans le véhicule.

L'autre domaine important est le contrôle du processus. La température du moule, la vitesse de refroidissement et les paramètres de propreté de la matière fondue doivent être soigneusement vérifiés. Les défauts de coulée causés par des impuretés non métalliques ou des inclusions dans l'aluminium fondu peuvent affecter les performances. Pour y remédier, des méthodes de dégazage et de filtration sont utilisées. Certaines fonderies utilisent également des logiciels de simulation sophistiqués pour modéliser l'ensemble du processus de coulée afin de permettre aux ingénieurs de prévoir et de rectifier les problèmes de coulée avant la production. Ces initiatives permettent de s'assurer que les pièces moulées en aluminium résistent aux exigences mécaniques et de sécurité élevées requises par l'industrie automobile.

Alléger et intégrer les technologies émergentes : Le chemin à parcourir

À l'avenir, les pièces moulées en aluminium devraient jouer un rôle encore plus important dans la fabrication des automobiles, car les philosophies de conception automobile cèdent la place à la plateformisation, à la modularisation de l'architecture des véhicules et aux systèmes multi-mélanges. L'allègement restera une priorité, non seulement pour économiser du carburant, mais aussi pour étendre l'autonomie des véhicules électriques et améliorer la fonctionnalité des systèmes autonomes, pour lesquels l'équilibre et la répartition du poids sont essentiels.

D'autres possibilités d'intégration de matériaux intelligents et de capteurs intégrés existent également à l'avenir. Les chercheurs étudient la possibilité d'intégrer des capteurs dans des pièces en aluminium moulé et de surveiller en temps réel les niveaux de stress, la température et les niveaux de fatigue. Cela pourrait apporter des éléments intelligents qui préviendraient les conducteurs ou les centres de service avant même que les pannes ne se produisent et correspondraient à l'avenir des voitures connectées : la maintenance prédictive.

En outre, les progrès réalisés dans la création de nouveaux alliages d'aluminium, formés pour améliorer la résistance à la fatigue, la ductilité et la résistance à la chaleur, permettront d'utiliser ces alliages dans des types d'utilisation plus difficiles. Les technologies d'assemblage multi-matériaux telles que le soudage par friction-malaxage et le collage contribueront à une intégration harmonieuse entre l'aluminium et les composites ou les aciers à haute résistance et augmenteront l'utilisation structurelle et polyvalente des véhicules existant dans le monde moderne.

Rôle stratégique de l'aluminium dans l'architecture des véhicules électriques

- Permet l'incorporation des batteries dans des plates-formes structurelles (par exemple, des plateaux de batteries structurelles).

- Permet d'obtenir des panneaux de soubassement encore plus fins, mais rigides, afin de réduire la hauteur et d'améliorer ainsi l'aérodynamisme de n'importe quel véhicule.

- Aide à dissiper la chaleur dans le groupe motopropulseur électronique, de sorte qu'il n'est pas nécessaire d'installer des systèmes de refroidissement supplémentaires.

- Permet un moulage en une seule pièce plus importante, ce qui réduit les coûts de soudage et de consolidation des pièces.

Personnalisation des alliages automobiles spéciaux

- Les pièces du moteur sont de préférence fabriquées à partir d'alliages d'aluminium à haute teneur en silicium en raison de leur résistance à l'usure.

- Les alliages pouvant subir un traitement thermique, tels que l'A356 et l'A319, sont spécifiquement conçus pour une utilisation sensible à la résistance.

- Aujourd'hui, le magnésium ou le cuivre sont ajoutés à l'alliage d'aluminium hybride afin d'améliorer la stabilité thermique.

- Des microstructures spéciales sont mises au point afin d'équilibrer la résistance et la ductilité dans les zones touchées par un accident.

Adaptation aux niveaux régionaux et aux tendances de la dynamique du marché mondial

Les niveaux d'utilisation des pièces moulées en aluminium dans l'industrie automobile varient considérablement en fonction de la zone géographique, divers facteurs contribuant à l'utilisation, comme les infrastructures industrielles de la région, les réglementations imposées par les lois environnementales et les différences dans les points de vue sur la conception des véhicules. L'Amérique du Nord, et plus précisément les États-Unis, ont connu une augmentation drastique de l'utilisation des pièces moulées en aluminium, en particulier pour la production de camionnettes et de voitures électriques. Les constructeurs automobiles américains ont été à la pointe de l'innovation dans l'utilisation de l'aluminium moulé pour fabriquer les carrosseries et les technologies de moulage de l'aluminium, avec de bonnes politiques gouvernementales pour favoriser leur efficacité énergétique et leur légèreté. Dans le même temps, les pays européens, notamment l'Allemagne, la France et le Royaume-Uni, se concentrent sur l'ingénierie de haute performance et le respect des normes environnementales, de sorte que l'utilisation fréquente de l'aluminium peut être observée dans les automobiles de luxe, de sport et électriques. Les fonderies européennes sont particulièrement réputées pour leur précision et le développement d'alliages.

Les pays de la région Asie-Pacifique, tels que la Chine, le Japon et la Corée du Sud, étendent rapidement leurs applications de l'aluminium dans l'industrie automobile. La Chine, en particulier, est devenue le leader mondial de la fabrication de voitures électriques et investit massivement dans l'infrastructure locale de coulée et de fusion de l'aluminium. Les constructeurs automobiles japonais se sont toujours concentrés sur la conception de voitures légères et économes en carburant, et leur grande expertise dans les méthodes de moulage compactes a permis de maintenir la norme dans le reste du monde. La transition vers l'aluminium devient de plus en plus forte en Inde, car le gouvernement encourage la mobilité électrique et il y a une demande accrue de véhicules économes en énergie.

Forces et compétences au sein des fonderies d'aluminium

Le moulage de l'aluminium devenant de plus en plus sophistiqué et vital dans le processus de fabrication des voitures, il est évident qu'une main-d'œuvre hautement qualifiée est nécessaire. Les métiers de la fonderie ont également évolué dans une certaine mesure, exigeant davantage de savoir-faire dans la science des matériaux, le contrôle du processus de fabrication et la fabrication numérique. Les opérateurs doivent posséder des compétences autres que le travail manuel pour recueillir des données de simulation, comprendre les données, faire fonctionner des machines automatisées et appliquer des mesures d'assurance qualité. La robotique et les systèmes de surveillance alimentés par l'IA ont trouvé leur place dans la plupart des grandes installations et ont modifié le rôle des ingénieurs de moulage, plutôt que celui des ouvriers, tel qu'il est représenté par une méthode typique axée sur la main-d'œuvre pour accomplir la tâche.

Pour faciliter ce changement, des programmes de formation technique et d'apprentissage sont mis en place et la coopération entre les universités et l'industrie est renforcée dans le monde entier. Les collèges et les universités proposent même des cours spécialisés dans le moulage des métaux légers, la métallurgie des alliages d'aluminium et la fabrication respectueuse de l'environnement. Il devrait également y avoir des programmes de perfectionnement et de recyclage pour répondre à l'inadéquation croissante des compétences dans l'industrie de la fonderie. Avec le rapprochement entre les fonderies et les départements de conception et de recherche et développement de l'industrie automobile, la coopération interdisciplinaire est devenue essentielle en offrant à cette nouvelle génération de spécialistes du moulage à ailettes la possibilité de combiner l'art traditionnel et la technologie dans une seule et même catégorie.

Un poids léger pour une économie de carburant

- Les véhicules légers réduiront l'usure des freins et des pneus, ce qui minimisera les besoins d'entretien.

- Améliore les performances d'accélération et de freinage des voitures performantes.

- Réduit la quantité d'énergie utilisée dans les parcelles autonomes et les véhicules électriques urbains compacts.

- Diminue la charge des pièces de la suspension et de la direction, ce qui réduit la durée de vie.

Recherche et développement : Franchir une nouvelle étape

La poursuite de la recherche et de l'avancement des pièces moulées en aluminium est vitale pour le développement de leur capacité dans le secteur automobile. La recherche. Il s'agit d'un domaine où les universités, les équipementiers automobiles et les entreprises spécialisées dans la science des matériaux investissent dans la production de la prochaine génération d'alliages d'aluminium aux caractéristiques métalliques et thermiques améliorées. Il s'agit d'alliages résistants à des températures élevées, d'alliages pour moteurs turbocompressés et d'alliages avancés pour la structure des véhicules électriques. Ici aussi, la recherche se poursuit pour réduire les défauts de moulage tels que les coulées poreuses, les fissures et le retrait, grâce à une conception ingénieuse des moules, au formage de l'alliage et à de nouvelles méthodes de refroidissement.

L'évaluation du cycle de vie de l'aluminium et la recyclabilité des composants constituent l'un des principaux domaines d'intérêt. Les scientifiques mettent également au point de nouvelles méthodes de séparation et de purification qui garantissent que l'aluminium recyclé conserve sa résistance et peut être utilisé de manière appropriée dans des matériaux de haute performance. Aujourd'hui, le fabricant peut appréhender l'impact environnemental de toute pièce en aluminium, du berceau à la tombe, à l'aide d'outils de modélisation du cycle de vie, et peut ainsi prendre des décisions plus respectueuses de l'environnement.

Le troisième domaine d'étude prioritaire est celui des techniques de moulage hybrides, qui combinent généralement le moulage et le forgeage ou la fabrication additive. L'objectif de ces processus hybrides est de combiner les meilleurs éléments des deux techniques afin d'obtenir un composant ultra-performant fabriqué à partir de moins de matériaux, plus rapidement et plus durablement. L'adoption sans cesse croissante des jumeaux numériques et de l'apprentissage automatique dans le contrôle des processus de moulage est également susceptible de transformer l'assurance qualité et la planification de la production et de rendre le moulage de l'aluminium hautement efficace et prévisible.

Conclusion

Pièces moulées en aluminium se sont imposés comme un pilier dans le développement des voitures d'aujourd'hui. Elles ne se contentent pas de remplacer des matériaux plus lourds, mais contribuent également à permettre des architectures de véhicules entièrement nouvelles et à favoriser la durabilité dans l'ensemble de la chaîne d'approvisionnement. Les pièces moulées en aluminium resteront la source de résistance, d'efficacité et de flexibilité dont les plateformes automobiles ont besoin pour s'adapter aux défis de l'électrification, de l'autonomie et de la connectivité intelligente.

L'avenir nous réserve d'autres percées. Le potentiel des pièces moulées en aluminium va s'accroître grâce aux nouvelles capacités de la science des matériaux, de l'ingénierie numérique et de l'automatisation des processus. Ce matériau alternatif est aujourd'hui considéré comme le facilitateur des solutions technologiques dans le domaine de la mobilité. La valeur ajoutée de l'aluminium s'intensifie à mesure que les constructeurs automobiles sont soumis à une pression accrue pour adopter des normes environnementales et de performance. L'adaptation des pièces moulées en aluminium aux systèmes de mobilité du futur, que ce soit sous la forme de véhicules électriques urbains légers ou de flottes autonomes à haute performance, définira non seulement la manière dont les véhicules seront construits, mais aussi la manière dont ils se déplaceront, communiqueront et vivront au cours des prochaines décennies.

0 commentaires