Le magnésium est un métal léger et résistant. Il est couramment utilisé dans les secteurs de l'aérospatiale et de l'automobile. À l'inverse, l'aluminium est connu pour sa durabilité et sa polyvalence. Il est tout aussi essentiel dans ces domaines. Les deux métaux sont essentiels dans le processus de moulage sous pression. Ils réduisent considérablement le poids et améliorent l'efficacité dans diverses applications.

Cet article compare leurs propriétés, leurs utilisations et leurs avantages. Nous analyserons leurs forces et leurs faiblesses. Cela vous aidera à choisir le matériau le mieux adapté à vos besoins.

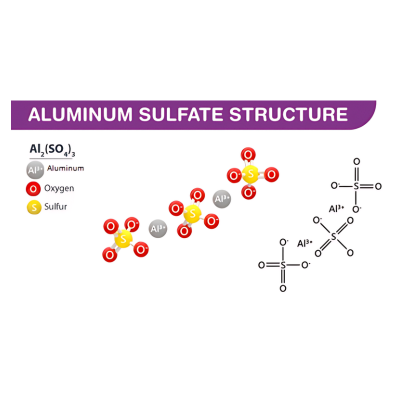

Composition chimique et structure de l'aluminium et du magnésium

Propriétés élémentaires

Le magnésium et l'aluminium sont tous deux des métaux de faible poids. Ils possèdent des propriétés élémentaires distinctes.

- Structure atomique

- Placement du tableau périodique

- Caractéristique inhérente

Structure atomique

- Le numéro atomique du magnésium est douze. Il fait partie des métaux alcalino-terreux. Sa structure atomique comprend deux électrons dans son enveloppe externe. Cela le rend très réactif.

- L'aluminium a un numéro atomique de treize. Il fait partie des métaux post-transition. Son enveloppe extérieure compte trois électrons. Cela contribue à sa résistance et à sa stabilité.

Placement du tableau périodique

- Le groupe 2 du tableau périodique contient le magnésium. Il est connu pour sa légèreté et sa grande réactivité.

- L'aluminium est classé dans le groupe 13, avec des propriétés. Celles-ci comprennent une bonne résistance et une bonne ductilité. Sa position indique qu'il est polyvalent. Il offre une meilleure résistance à la corrosion que le magnésium.

Caractéristiques intrinsèques

- Le magnésium est hautement inflammable. Il doit donc être manipulé avec précaution, en particulier dans l'air. Son point de fusion est inférieur à celui de l'aluminium. Cela peut avoir un impact sur son application à des températures extrêmes.

- L'aluminium crée une couche d'oxyde protectrice dans l'air. Cela le rend plus stable et moins réactif. Il est généralement plus durable. Ils sont polyvalents dans diverses applications industrielles.

Densité et poids

La densité et le poids du magnésium et de l'aluminium jouent un rôle important dans leurs applications.

- Comparaison des densités

- Considérations relatives au poids

Comparaison des densités

- Le magnésium a une densité de 1,74 g/cm³. Cela en fait l'un des métaux les plus légers qui soient. Cette faible densité est avantageuse pour réduire le poids des applications. Par exemple, les composants aérospatiaux.

- 70 g/cm³, c'est la densité de l'aluminium. Elle est plus élevée, mais reste relativement légère par rapport à d'autres métaux. Sa densité permet d'équilibrer le poids et la résistance structurelle. C'est ce qui le rend polyvalent.

Considérations relatives au poids

- La faible densité du magnésium contribue à son utilisation dans des applications où la réduction du poids est essentielle. Sa légèreté permet d'améliorer l'efficacité et les performances dans de nombreuses industries.

- Les métaux en aluminium sont plus lourds. Ils permettent néanmoins de réaliser des économies de poids substantielles par rapport à d'autres matériaux. Il convient aux applications structurelles. Celles-ci requièrent une combinaison de résistance et de poids réduit.

Propriétés mécaniques

- Solidité et durabilité

- Résistance à la corrosion

1. Solidité et durabilité

Aluminium et le magnésium sont très différents. Ils offrent des propriétés mécaniques diverses.

- Résistance à la traction

- Résistance à la fatigue

- Dureté

Résistance à la traction

- Le magnésium a une résistance à la traction plus faible. Elle est comprise entre 200 et 350 MPa.

- La résistance à la traction de l'aluminium se situe entre 310 et 550 MPa. L'aluminium est donc plus résistant. Il peut ainsi supporter des charges et des contraintes plus importantes.

Résistance à la fatigue

- Le magnésium présente une résistance à la fatigue inférieure à celle de l'aluminium.

- La résistance à la fatigue supérieure de l'aluminium. Il est donc idéal pour les conditions de charge dynamique et cyclique.

Dureté

- Le magnésium est plus souple. Il est moins rigide que l'aluminium. Cela a un impact sur sa résistance à l'usure.

- La dureté de l'aluminium varie en fonction de l'alliage. Il offre une meilleure résistance à l'usure et à la déformation.

2. Résistance à la corrosion

Les deux métaux ont des niveaux différents de résistance à la corrosion. Cela influe sur leurs applications.

- Cependant, le magnésium est plus enclin à la corrosion. Il est idéal pour les environnements humides. Il a besoin de revêtements ou de traitements protecteurs. Cela permet d'améliorer sa longévité.

- L'aluminium forme naturellement une couche d'oxyde protectrice. Celle-ci le protège de la corrosion. Cette couche d'oxyde améliore considérablement sa résistance aux facteurs environnementaux. Il nécessite souvent moins d'entretien. Il nécessite moins de revêtements que le magnésium.

Conductivité électrique et thermique

- Conductivité thermique

- Conductivité électrique

1. Conductivité thermique

Les caractéristiques de conduction thermique de l'aluminium et du magnésium sont très différentes. Découvrez leur comparaison pour la conductivité suivante :

Conductivité thermique du magnésium

156 W/m-K est la conductivité thermique du magnésium. Il dissipe efficacement la chaleur dans les applications. Par exemple, l'électronique et les moteurs. Cette capacité à conduire la chaleur permet de gérer les températures dans divers appareils.

Conductivité thermique de l'aluminium.

237 W/m-K est la conductivité thermique de l'aluminium. Elle est donc plus élevée. Elle est efficace pour les dissipateurs de chaleur et les systèmes de gestion thermique. La conduction thermique supérieure de l'aluminium profite aux industries. Celles-ci ont besoin d'un contrôle efficace de la température.

2. Conductivité électrique

Le magnésium et l'aluminium se distinguent également par leur conductivité électrique.

- Magnésium Conductivité électrique

- Aluminium Conductivité électrique

Magnésium Conductivité électrique

La conductivité électrique du magnésium est d'environ 35,4 x 10^6 S/m. Cette faible conductivité limite son utilisation dans les applications électriques. Il est moins efficace pour les composants électriques que l'aluminium.

Aluminium Conductivité électrique

La conductivité électrique de l'aluminium est plus élevée. Elle est d'environ 37,7 x 10^6 S/m. Ce métal convient pour le câblage et les composants électriques. Leur conductivité plus élevée permet un transfert efficace de l'électricité. Elle réduit les pertes d'énergie.

Applications dans les industries aérospatiale et automobile

Applications aérospatiales

- Le magnésium et l'aluminium sont essentiels dans l'aérospatiale. Ils jouent des rôles différents. Le magnésium est préféré pour des composants spécifiques en raison de son faible poids. Sa légèreté permet de réduire le poids total de l'avion. Cela améliore l'efficacité énergétique. Ce métal est utilisé dans des pièces telles que les blocs moteurs et les roues.

- L'aluminium est largement utilisé dans les structures aéronautiques. Il offre résistance et durabilité. Il est idéal pour les composants du fuselage et des ailes. Il offre un équilibre entre le poids et la résistance. Cela permet de maintenir l'intégrité structurelle tout en conservant la légèreté de l'avion.

Applications automobiles

Le magnésium est utilisé dans les pièces automobiles pour réduire le poids. Cela permet d'améliorer l'efficacité énergétique. On le trouve dans les roues, les pièces de moteur et les boîtiers de transmission. La réduction du poids permet d'améliorer les performances du véhicule et d'économiser du carburant.

L'aluminium est utilisé dans de nombreuses pièces automobiles. Cela inclut les moteurs et les panneaux de carrosserie. Il offre une grande résistance tout en réduisant le poids. Il améliore l'efficacité énergétique. Les propriétés de ce métal aident les constructeurs à respecter les normes strictes en matière d'économie de carburant.

Fabrication et usinage

Le magnésium et l'aluminium sont utilisés dans divers processus de fabrication. Ces deux métaux sont utilisés pour des composants de précision dans différentes industries.

Facilité de fabrication

- Casting

- Soudage

- Usinage

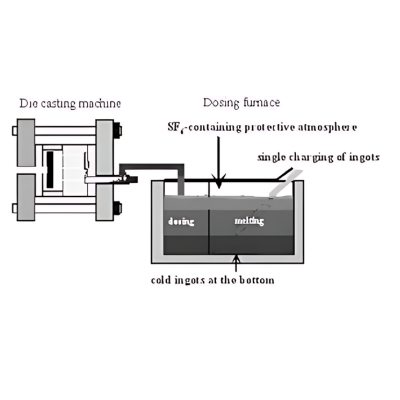

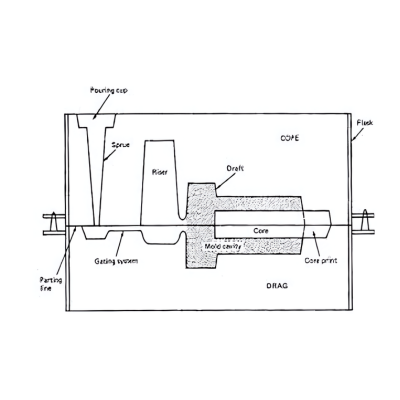

Casting

- Le magnésium est plus facile à couler. Il possède un point de fusion bas. Ce métal peut produire des formes complexes. Il peut ne pas présenter de défauts par rapport à l'aluminium.

- L'aluminium se prête également bien à la fonte, mais nécessite des températures plus élevées.

Soudage

- Le magnésium est plus difficile à souder car il est très réactif. Il nécessite des techniques et des équipements spécialisés pour éviter les défauts.

- L'aluminium est plus facile à souder. Cette caractéristique en fait un choix populaire pour les composants structurels. Il nécessite un équipement moins spécialisé que le magnésium.

Usinage

- Le magnésium est plus souple. Il est plus facile à usiner. Mais il peut être plus abrasif pour les outils.

- L'aluminium est également facile à usiner. Il offre une meilleure finition et une moindre usure de l'outil.

Les deux métaux sont usinables. Toutefois, ils nécessitent des outils et des techniques différents.

Recyclage et développement durable

Le recyclage et l'impact environnemental sont des facteurs importants pour les deux métaux.

- Le magnésium est moins souvent recyclé. Ses coûts environnementaux sont plus élevés. Son processus de recyclage peut être complexe et énergivore.

- L'aluminium est hautement recyclable. Son traitement est plus économe en énergie. Ce métal peut être recyclé indéfiniment sans perdre de sa qualité. Son recyclage a moins d'impact sur l'environnement que celui du magnésium. Il s'agit donc d'un choix plus durable.

Considérations sur les coûts

Coûts des matériaux

- Le magnésium est généralement plus cher que l'aluminium. Sa disponibilité est limitée. Le processus d'extraction et de raffinage du magnésium augmente son coût. Les fluctuations du marché peuvent également avoir un impact sur les prix du magnésium.

- L'aluminium est plus rentable. Il est plus abondant et moins cher à extraire. Le processus de production est bien établi. Cela permet de réduire les coûts. Sa disponibilité et ses coûts d'extraction réduits en font une option plus abordable.

Coûts de production

- La production de magnésium peut être plus coûteuse. Elle implique des exigences complexes en matière de traitement et de manipulation. Ce métal nécessite des équipements et des techniques spécialisés. C'est essentiel pour le moulage, le soudage et l'usinage.

- L'aluminium est généralement plus rentable à produire. Il fait appel à des processus établis. La technologie et l'infrastructure largement répandues permettent de réduire les coûts de production. Cela offre des avantages financiers à long terme aux fabricants. L'efficacité de la production peut se traduire par des économies importantes au fil du temps.

Avantages et inconvénients

| Aspect | Magnésium | Aluminium | Considérations critiques |

| Pour | ● Très léger ; idéal pour les utilisations sensibles au poids. ● Rapport résistance/poids élevé. ● Facile à usiner. ● Bonne dissipation de la chaleur. ● Absorbe bien l'énergie de l'impact. | ● Léger, mais plus lourd que le magnésium. ● Bon rapport résistance/poids. ● Facile à usiner et à souder. ● Excellente conductivité thermique. ● Très résistant à la corrosion. ● Hautement recyclable. | Le magnésium est supérieur dans les applications sensibles au poids. Par exemple, les applications à fort impact. L'aluminium, quant à lui, se distingue par sa résistance à la corrosion et sa recyclabilité. |

| Cons | ● Se corrode rapidement, en particulier dans l'humidité. ● Très réactif, ce qui complique la manipulation. ● Plus coûteux en raison de la complexité de l'extraction. ● Facilement inflammable. ● Disponibilité limitée. ● Un processus de recyclage complexe. | ● Plus lourd que le magnésium. ● Moins intense lors d'utilisations spécifiques très stressantes. ● Une résistance à la fatigue plus faible. ● Problèmes de ductilité dans certaines conditions. ● Un impact environnemental plus important au niveau de la production. ● Susceptible de subir une corrosion galvanique. | Le magnésium est moins approprié. Il est coûteux dans les environnements humides. L'aluminium est plus rentable et plus respectueux de l'environnement. |

| Coût | Plus coûteux en raison de la complexité de l'extraction. | Moins chers et plus abondants. | L'aluminium est généralement plus abordable. Il est largement disponible. |

| Recyclage | Complexe et moins efficace. | Hautement recyclable grâce à un processus efficace. | L'aluminium présente un avantage certain en matière de durabilité. |

| Impact sur l'environnement | Impact plus important dû à l'extraction et à la transformation. | Impact plus important en raison de la production à forte intensité énergétique. | Les deux métaux ont un impact sur l'environnement. Toutefois, la production d'aluminium est plus énergivore. |

Conclusion :

Le magnésium et l'aluminium répondent à des besoins différents. Le magnésium est léger et robuste. Ce métal est idéal pour les pièces aérospatiales. Cependant, il est plus cher et se corrode rapidement. L'aluminium est plus lourd mais résiste bien à la corrosion. Il est moins cher que le magnésium. Leur utilité réside dans les applications. Cela concerne l'automobile et l'aérospatiale.

L'aluminium offre une bonne conductivité thermique et électrique. Certains éléments nécessaires jouent un rôle essentiel dans le choix du métal approprié. Par exemple, le poids, le coût et la résistance à la corrosion. Vous pouvez obtenir un devis en ligne pour moulage sous pression de l'aluminium de la société Aludiecasting. Notre société propose des services de moulage pour le magnésium, le zinc et l'aluminium. Ces deux matériaux présentent des avantages distincts et conviennent parfaitement à diverses utilisations. Comprendre leurs propriétés permet de choisir le meilleur matériau pour chaque application.

0 Commentaires