Le moulage en moule perdu est un processus flexible de fabrication de produits métalliques par coulage de métal en fusion dans des moules qui sont détruits après chaque processus de production. Moules non réutilisables. Contrairement aux moules permanents, qui peuvent être régénérés, les moules non réutilisables sont constitués de matériaux tels que le sable, le plâtre ou la céramique, et sont jetables une fois le moulage effectué. C'est le bon moyen de fabriquer des pièces aux formes complexes, d'une extrême précision et aux détails minutieux qui n'étaient probablement pas simples ou réalisables avec d'autres procédés.

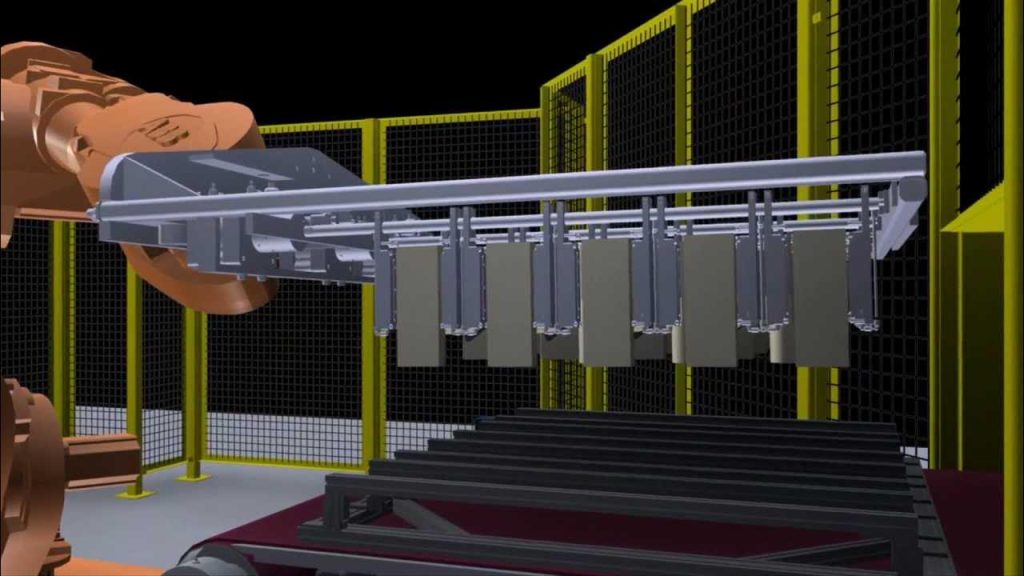

Les industries qui ont besoin d'une production en faible ou moyen volume de haute qualité pour la création de moules comprennent l'aérospatiale, l'automobile, la médecine et la défense, etc. Le processus peut être inadapté à la production à grande échelle, car il implique la fabrication de nouveaux moules pour chaque pièce produite et s'avère donc coûteux, mais sa capacité à fabriquer des modèles complexes le rend inestimable dans le cas de la fabrication d'articles qui exigent solidité, durabilité et précision.

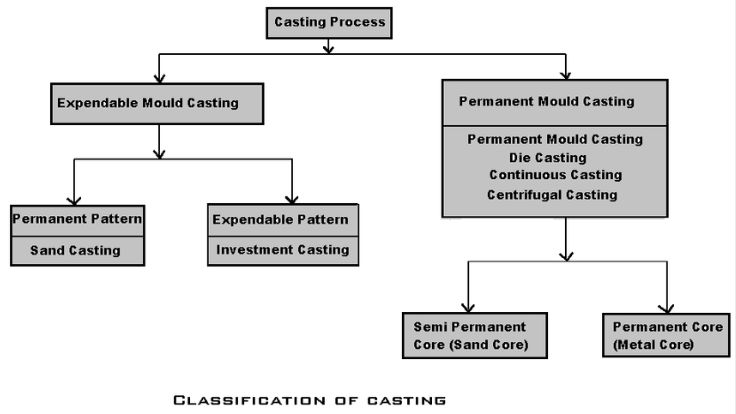

Historique du moulage des moules expansibles

Moulage à chaud a une longue histoire et sa présence remonte à des milliers d'années. Les civilisations qui ont utilisé ce procédé pour couler des objets sont les Égyptiens, les Grecs et les Romains, et les objets coulés comprennent des bijoux, des pièces de monnaie et des armes. Au fil du temps, le processus a évolué avec l'apparition de nouveaux matériaux et d'améliorations technologiques qui ont permis un moulage plus compliqué et plus précis.

L'essor des techniques modernes de moulage en moule jetable remonte à la révolution industrielle des XVIIIe et XIXe siècles, qui a vu les technologies de transformation des métaux progresser considérablement. Avec l'avènement de méthodes telles que le moulage en sable et le moulage à la cire perdue, il est devenu possible de produire des pièces en métal d'une manière totalement différente et, aujourd'hui, l'utilisation de moules jetables dans le processus de fabrication est une évidence.

Qu'est-ce que le moulage sous pression ?

Le moulage en moule perdu peut être défini comme un processus de fabrication appliqué à la production de pièces en métal parce que les pièces fabriquées sont placées dans un moule qui est délibérément conçu pour être détruit après une seule utilisation. Contrairement au moulage en moule permanent, qui permet de réutiliser le moule plusieurs fois, le moulage en moule jetable implique des moules réutilisables. Après refroidissement et solidification du métal en fusion, le modèle ou le moule est détruit pour obtenir le produit fini.

Ce processus est particulièrement approprié pour le moulage de pièces compliquées qui peuvent être des pièces de haute précision, autrement coûteuses, voire impossibles à créer à l'aide d'autres techniques. Le terme "consommable" signifie que le moule est consommé en un cycle, c'est-à-dire qu'après chaque utilisation, un nouveau moule doit être développé pour fabriquer une pièce différente.

Comment utiliser la coulée en moule perdu

Création de motifs

Dans le cas du moulage en moule perdu, la première étape consiste à réaliser un modèle de la pièce à mouler. Le modèle est composé de matériaux tels que la cire, la mousse ou le métal et est configuré pour imiter la forme du produit final.

Formation des moules

La substance du moule, qui peut être du sable, du plâtre ou de la céramique, entoure le motif, et le matériau peut être retiré par diverses méthodes en fonction du processus de moulage utilisé.

Suppression du motif

Une fois que le matériau du moule a durci, le modèle est retiré, la plupart du temps en le faisant fondre, en le brûlant ou en le brisant. Cela forme un trou creux dans le moule qui a la forme exacte du motif original.

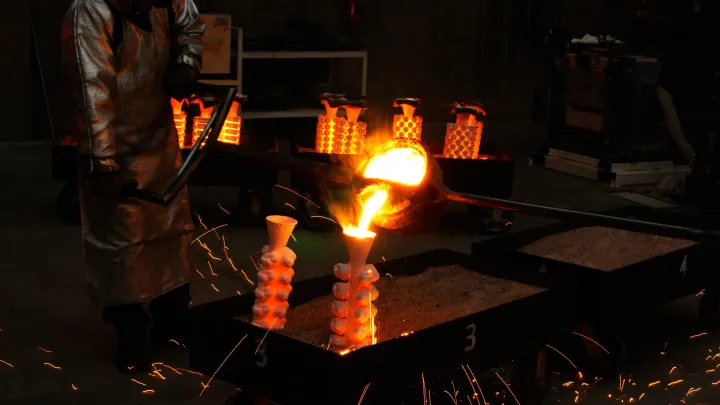

Coulée de métal

Lorsque la cavité du moule a été préparée, le métal en fusion est introduit dans le moule et remplit la cavité laissée par le modèle. Le métal est refroidi et solidifié.

Destruction des moisissures

Une fois le métal refroidi et solide, le moule est détruit (généralement par cassage et écrasement ou dissolution) pour récupérer la pièce.

Post-traitement

Une fois le moulage démoulé, il peut encore être affiné grâce à des techniques de finition secondaires telles que l'usinage ou le polissage, afin d'obtenir les spécifications requises.

Types de moulage de moules épuisables

Penchons-nous un peu plus sur le type de moulage de moules à usage unique :

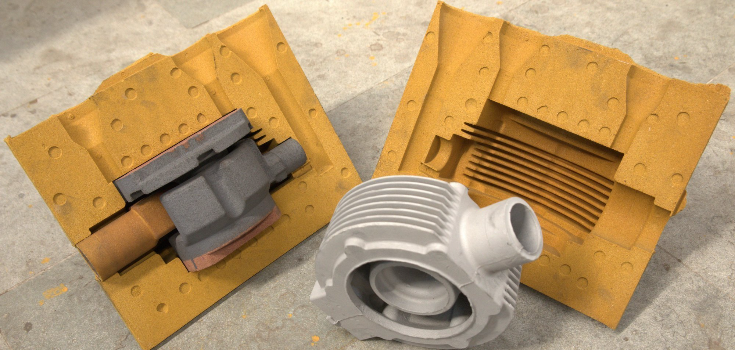

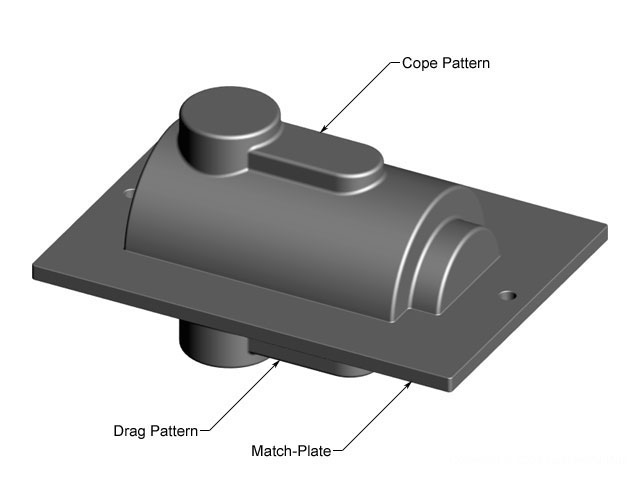

1. Moulage au sable

Coulée en moule jetable. Le moulage au sable est l'une des méthodes les plus courantes. Elle nécessite la fabrication d'un moule, ce qui se fait en tassant du sable, généralement mélangé à un mélange d'argile et d'eau, autour d'un modèle (modèle de ce qui doit être moulé). Un modèle en métal ou en cire est généralement utilisé et, une fois le moule solidifié, le modèle est cassé ou fondu.

Aperçu du processus :

- Un matériau, tel que le métal ou la cire, est fabriqué sous la forme d'un modèle.

- Un mélange de sable, d'argile et d'eau est ensuite appliqué autour du motif.

- Le modèle est repoussé et le sable durcit en chauffant le moule.

- La cavité laissée par le motif est remplie de métal en fusion qui est coulé.

- Une fois le métal solidifié, le moule est cassé pour exposer la pièce coulée.

Avantages :

- Il est rentable lorsque le volume de production est faible ou moyen.

- Capable de produire des pièces moulées en vrac ayant une géométrie simple.

- Polyvalent, il peut être fabriqué à partir de différents matériaux : aluminium, fer et acier.

- Les industries automobile, lourde et de la machinerie sont très présentes.

Inconvénients :

- La finition de la surface n'est pas aussi lisse que celle des autres méthodes de moulage.

- Les dessins très fins ne fonctionnent pas bien.

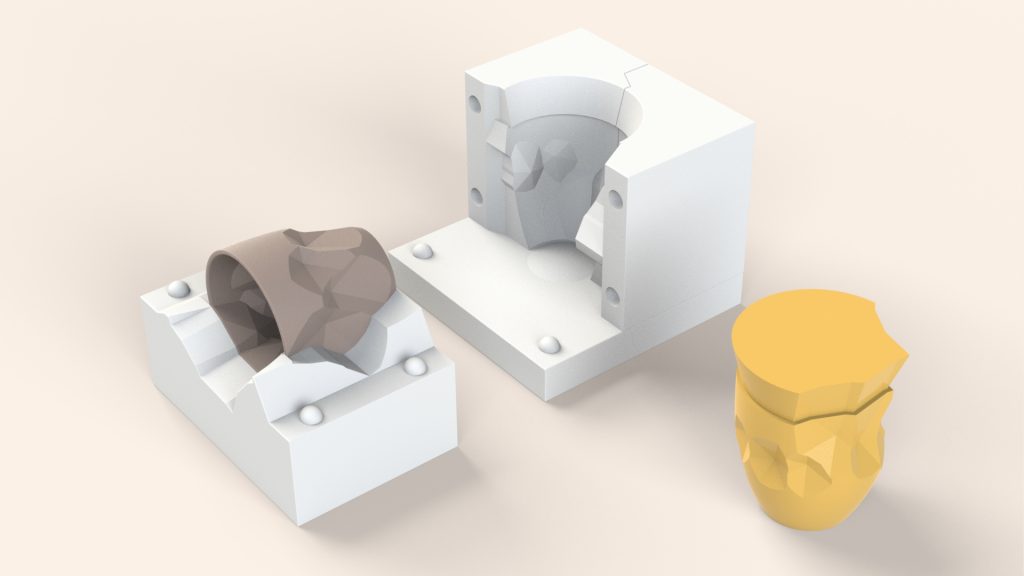

2. Coulée à la cire perdue (Investment Casting)

Le moulage à la cire perdue est une autre méthode très précise de moulage de moules non réutilisables. Il s'agit d'un processus consistant à appliquer un modèle de cire avec une coquille en céramique qui sèche pour durcir. La cire est ensuite fondue et évacuée, laissant un moule en céramique creux dans lequel le métal en fusion est versé.

Aperçu du processus :

- Le motif en cire est formé par un modèle qui est moulé dans le dessin préféré.

- Pour obtenir une coquille épaisse, le modèle en cire est recouvert d'une couche de cette boue, puis de sable.

- L'ensemble du moule est ensuite chauffé et la cire en fusion est vidée.

- La coquille en céramique est alors du métal en fusion.

- Une fois que le métal a eu le temps de se solidifier, la coquille en céramique est cassée pour montrer le moulage.

Avantages :

- Ces qualités se traduisent par une grande précision et de très bons états de surface.

- Il est préférable de l'utiliser pour couler les petits détails et les pièces complexes.

- Il peut être appliqué à un très large éventail de métaux, tels que l'acier inoxydable, le titane et les métaux précieux.

Inconvénients :

- Les termes spéciaux sont plus coûteux que le moulage au sable.

- Cela prend plus de temps.

- Convient pour la fabrication de petites séries de composants, mais pas pour la production en série.

3. Moulage de la coque

Moulage en coquille Le moulage en coquille est également un procédé de moulage qui est étroitement lié au moulage à la cire perdue dans son principe, mais le modèle est maintenant une coquille à base de sable autour d'un modèle en métal. Ce procédé est également reconnu pour sa grande précision dans le dimensionnement des pièces ainsi que pour ses finitions de surface lisses.

Aperçu du processus :

- Un modèle métallique est trempé et immergé dans une boue de sable fin.

- Le motif se fixe dans le sable et forme le coquillage.

- Lorsque la coquille est prête, elle est chauffée jusqu'à ce qu'il ne reste plus que le matériau du motif.

- La coquille remplie de métal en fusion est coulée, et lorsque le métal se solidifie, la coquille est brisée afin de retirer le moulage.

Avantages :

- Fabrique des pièces d'une grande précision dimensionnelle et aux bords repassés.

- Il convient pour le moulage de pièces complexes.

- Peut travailler sur des métaux à point de fusion élevé, tels que l'acier et le fer.

Inconvénients :

- Il est plus coûteux que le moulage en sable.

- Comme il faut beaucoup de temps pour créer une coquille précise, ils sont limités à des pièces plus petites.

- Le choix des matériaux n'est pas aussi varié que pour le moulage au sable.

4. Moulage en mousse perdue (LFC)

Moulage à la mousse perdue (LFC) Le moulage à la mousse perdue est une nouvelle forme de moulage non réutilisable qui utilise des modèles en mousse au lieu de modèles en métal ou en cire. Le modèle en mousse est recouvert de sable et le métal fondu est versé dans le trou, ce qui estompe l'utilisation de la mousse.

Aperçu du processus :

- Un moule en mousse de la pièce à couler est réalisé.

- Une couche de sable est ensuite appliquée sur le motif de la mousse, puis le sable est pressé pour former un moule.

- Le moule est chauffé et le métal en fusion y est versé.

- Le motif recouvert de mousse est vaporisé par le métal en fusion, et le reste constitue la section solidifiée.

Avantages :

- Il est parfait pour couler des géométries complexes avec une faible destruction de travail.

- Il est capable de produire des pièces très détaillées et étonnamment lisses.

- Abordable pour les volumes faibles et moyens.

Inconvénients :

- Il est limité à de petites pièces.

- Moules coûteux par rapport à la coulée de sable conventionnelle.

- Elle ne s'applique pas à tous les types de métaux car la température et la pression doivent être ajustées avec soin.

5. Coulée Moulage de plâtre

Le moulage en plâtre est le processus de moulage d'un plâtre. Le plâtre est mélangé à de l'eau puis appliqué sur un modèle. Le modèle est ensuite retiré lorsqu'il durcit. Ce procédé s'applique principalement aux petites pièces comportant des détails.

Aperçu du processus :

- Un gabarit est fait de métal ou d'une substance apparentée.

- Le modèle est plongé dans une solution de plâtre, d'eau et d'autres matériaux pour produire un moule.

- Le moule est ensuite durci et chauffé pour couler le réticule.

- La production de fonte s'effectue en versant des métaux en fusion dans le moule.

Avantages:

- Fabrique des pièces de bonne qualité avec une bonne finition de surface.

- Applicable aux petites pièces ainsi qu'aux pièces caractérisées par des détails fins.

- Il est applicable à la production de faibles volumes.

Inconvénients :

- Ces méthodes sont coûteuses et prennent du temps.

- Limité aux petites pièces et aux métaux qui fondent à basse température.

6. Modèle permanent - moulage au sable

Il s'agit d'une approche réutilisable (utilisation d'un modèle réutilisable, par opposition à un modèle jetable) bien que le modèle réutilisable soit un moule jetable. Il s'agit d'une méthode combinée dans laquelle le moule est recyclé mais le moule en sable est démoli après chaque coulée.

Aperçu du processus :

- Une boîte de moulage est fabriquée avec un motif permanent à l'intérieur et du sable autour.

- Après avoir réalisé le moule en sable, le modèle est emporté et le métal en fusion est versé dans la cavité.

- Le processus de moulage détruit le sable pour obtenir le produit final.

Avantages :

- Pour les productions de faible à moyen volume, il est plus rentable que le moulage par injection.

- Il convient pour les pièces de plus grande taille telles que les blocs moteurs et les châssis.

Inconvénients :

- Peu de précision et de finition de surface par rapport au moulage à la cire perdue.

7. CGP ou Cold Box Process (procédé de la boîte froide)

Les pièces moulées en sable à liant chimique provenant de moules en sable à liant chimique sont coulées selon le procédé de la boîte froide. Le sable est combiné à un agent liant et le moule est utilisé sans chauffage. Ce procédé est surtout utilisé pour la fabrication de pièces dans les industries qui ont besoin de durabilité et de robustesse, comme le pétrole et le gaz.

Aperçu du processus :

- Le moule est constitué de sable combiné à un liant chimique et compacté.

- Une fois dans le moule, il est durci dans un environnement froid, et le moule durcit sans qu'il soit nécessaire d'utiliser de la chaleur.

- Le métal en fusion est versé dans le moule, puis on le laisse se solidifier avant de le démouler.

Avantages :

- Il est applicable lorsqu'un niveau élevé de résistance est nécessaire pour les pièces coulées.

- Moulage idéal : convient aux métaux qui pourraient être difficiles à couler dans les moules en sable normaux.

Inconvénients :

- Les liants chimiques nécessaires à la fabrication des moules peuvent ne pas convenir à tous les métaux.

- Il est limité aux matériaux et aux applications.

Matériaux utilisés pour le moulage en moule perdu

Dans le cas du moulage en moule perdu, le moule doit être construit à partir d'un matériau conçu pour être détruit après une seule utilisation. Le matériau utilisé est également déterminé par le processus de moulage, le matériau à mouler et les besoins d'une pièce particulière. Certains des matériaux fréquemment utilisés dans le moulage en moule jetable sont indiqués ci-dessous :

1. Sable

Les moules jetables en sable sont le plus souvent utilisés pour le moulage en sable. Le sable est combiné à un liant (argile ou résine, par exemple) et coulé dans un moule capable de résister à la chaleur du métal en fusion. Les moules en sable sont flexibles, économiques et peuvent être utilisés pour fabriquer de grandes pièces.

2. Le plâtre

Dans le cas du moulage en plâtre, les moules sont fabriqués à l'aide d'un mélange de plâtre et d'eau. Ce matériau peut être utilisé pour couler de petites pièces très détaillées qui nécessitent des surfaces lisses et des détails fins. Les moules en plâtre sont généralement utilisés pour produire des métaux non ferreux en petites quantités.

3. Céramique

Le moulage à la cire perdue et le moulage en coquille utilisent des matériaux céramiques. Un modèle est recouvert d'une fine couche de céramique et, après séchage, un moule rigide est créé, capable de résister à une température élevée. Le moulage des aciers, du titane et des alliages à haute performance est réalisé à l'aide de moules en céramique.

4. Cire

La cire est principalement utilisée pour le moulage à la cire perdue. Le modèle est réalisé en cire, puis une coquille en céramique est ajoutée. Après avoir retiré le motif par fusion, il ne reste plus que la coquille dans laquelle le moulage a été effectué. La cire est idéale pour réaliser des pièces très détaillées et complexes.

5. Mousse

Dans la fonte à mousse perdue, la mousse sert de matériau pour le modèle. Le modèle en mousse est recouvert de sable et, lorsqu'on y verse du métal en fusion, la mousse s'évapore, laissant le métal en fusion solidifié. Les moules en mousse sont également avantageux pour le moulage de dessins géométriques compliqués avec une réduction des déchets.

6. Résine

Dans d'autres techniques de moulage avancées, des matériaux en résine sont utilisés pour former des moules très précis et robustes. Le moulage en boîte froide et en coquille se fait généralement à l'aide de sable lié à la résine. Les résines peuvent également être utiles pour obtenir une bonne finition de surface et un moulage détaillé de la pièce finale.

7. Alliages métalliques (pour les modèles)

Dans certains systèmes de moulage de moules non réutilisables, tels que le moulage en sable de modèles métalliques, le modèle est fabriqué à partir d'alliages métalliques. Les moules sont ensuite coulés et le métal en fusion coulé, et ces modèles métalliques sont ensuite retirés.

Avantages de la coulée en moule expansible

Le moulage en moule perdu présente un certain nombre d'avantages qui en font le choix de nombreuses applications. Parmi ces avantages, on peut citer

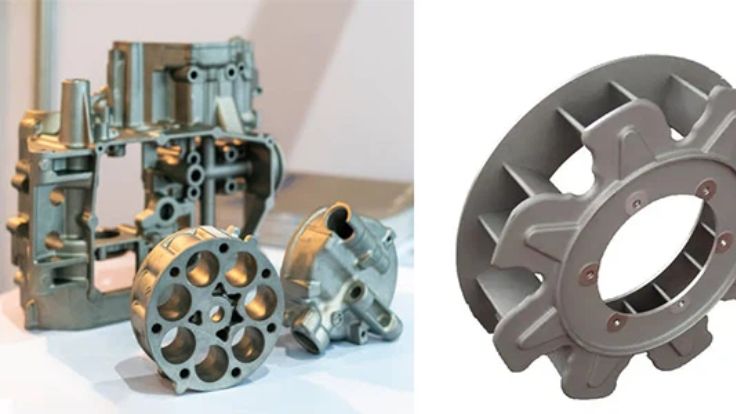

1. Capacité de moulage de formes complexes

Les techniques de moulage par injection (par exemple, le moulage à la cire perdue et le moulage en mousse perdue) permettent de produire des pièces de conception complexe qui ne pourraient pas être produites par d'autres méthodes de fabrication telles que l'usinage ou l'emboutissage. Elles peuvent donc être utilisées dans les secteurs où des pièces compliquées sont nécessaires, à savoir l'aérospatiale et l'automobile.

2. Finition de surface et haute précision

Certaines techniques, telles que le moulage à la cire perdue et le moulage en coquille, permettent d'obtenir d'excellents états de surface et de petits détails sur la pièce. Cela permet de réduire le nombre d'opérations d'usinage et de finition supplémentaires, ce qui se traduit par des coûts moindres dans certains cas de figure.

3. Polyvalence des matériaux

Le moulage à chaud offre une très grande latitude en ce qui concerne la variété des matériaux pouvant être utilisés, notamment des métaux comme l'aluminium, l'acier et le titane, ainsi que des alliages plus exotiques. C'est cette adaptabilité qui lui permet d'être utilisé dans de nombreuses industries, y compris l'automobile et le médical.

4. Délai de livraison court

Les moules dans le processus de moulage en moule jetable sont jetables, ce qui fait que la préparation des moules et des pièces moulées peut prendre relativement moins de temps, contrairement à d'autres processus de moulage qui utilisent des moules réutilisables. Par conséquent, le moulage en moule jetable convient aux productions de faible à moyen volume.

5. Petit tirage Rentabilité

Le capital nécessaire à l'installation de technologies de moulage non réutilisables telles que le moulage à la cire perdue peut être assez élevé, mais le prix par pièce est considérablement réduit dans les cas où des petites et moyennes séries sont nécessaires. Cela s'avère particulièrement utile dans les industries qui ont besoin de petites quantités de pièces très précises, mais qui ne veulent pas supporter le coût d'une production à grande échelle.

Problèmes liés au moulage en moule épuisable

Bien que cette méthode présente de nombreux avantages, le moulage en moule perdu comporte également son lot de difficultés :

1. Destruction des moules

Cela peut entraîner des coûts élevés pour les productions en grande série, car le moule est abîmé après une seule coulée. De nouveaux moules doivent être fabriqués à chaque fois que la pièce est retirée et ce processus peut être coûteux, ce qui rend le moulage de moules non réutilisables moins intéressant pour les productions de masse.

2. La réutilisation des moules est limitée

Dans le cas d'un moulage permanent, les moules sont réutilisables et peuvent être réutilisés plusieurs fois, alors que les moules utilisés dans le cas d'un moulage non réutilisable doivent être reproduits pour chaque nouvelle pièce. Cela augmente les coûts en termes de matériel et de main-d'œuvre impliqués dans le processus.

3. Production en petites séries

Moules jetables Vraiment, lorsque les séries de production sont plus petites, le moulage de moules jetables est parfois préférable, en fonction du coût et de la durée du moulage d'un nouveau moule. D'autres techniques, telles que le moulage sous pression ou le moulage en moule permanent, sont plus abordables pour la production de grandes quantités.

Utilisations de la coulée en moule expansible

Le moulage en moule perdu est utilisé dans de nombreuses industries où des géométries complexes dans des pièces de haute précision sont nécessaires. L'une des principales utilisations peut être décrite comme suit :

1. Industrie aérospatiale

Les exemples d'articles fabriqués dans l'industrie aérospatiale par moulage en coquille sont les pales de turbo-cisaille, les boîtiers et d'autres composants nécessitant une grande résistance, une grande précision et des matériaux capables de résister à des températures élevées. Le moulage à la cire perdue est particulièrement apprécié dans cette industrie, car il permet de produire des formes compliquées et d'obtenir des finitions de surface de qualité supérieure.

2. Industrie automobile

L'industrie automobile dépend du moulage en coquille pour fabriquer des composants tels que des blocs moteurs, des boîtiers de transmission et d'autres composants qui doivent être solides et durables. Ce secteur utilise normalement le moulage en sable et le moulage en coquille.

3. Fabrication de dispositifs médicaux

Le matériel médical, y compris le matériel chirurgical, les implants et les prothèses, est produit à l'aide du moulage en moule consommable. Cette technique est particulièrement adaptée au domaine médical, car l'ajustement et la fonctionnalité sont essentiels et la complexité des pièces peut être facilement assurée par cette technologie.

4. Militaire et défense

Dans le domaine de la défense, le moulage à chaud est utilisé pour la fabrication d'armes, de blindages et d'autres pièces d'équipement militaire. Dans cette industrie, la performance et la fiabilité sont des facteurs importants, la capacité à construire des composants complexes et robustes est essentielle.

GC Precision Mould : Une entreprise sur laquelle vous pouvez compter

GC PrecisionMould est une entreprise qui produit des moules de qualité et précis pour différentes industries. Nous proposons également la conception de moules sur mesure, la fabrication de moules sur mesure et des moules sur mesure livrés avec des niveaux élevés de précision et de résistance. Nos technologies de pointe et nos méthodes les plus récentes garantissent que chaque moule répond aux normes de performance et d'efficacité les plus strictes. Faites appel à GC Precision Mould pour répondre à vos besoins en matière de géométries élaborées et de détails précis. GC Precision Mould offre un service professionnel de moulage de moules, y compris des moules non réutilisables et permanents. moulage des moules. Notre équipe est prête à fournir des solutions rapides et économiques qui répondent aux besoins de chacun de nos clients.

Conclusion

Le moulage en moule jetable est un procédé de fabrication variable et nécessaire qui a fait ses preuves. Cette méthode permet de produire des pièces de forme complexe, précises et présentant d'excellents états de surface, grâce à l'utilisation de revêtements en matériau jetable dans les moules. Bien qu'elle ne soit pas idéale pour les applications nécessitant de gros volumes de production, sa capacité à produire des pièces complexes et personnalisées la rend inestimable dans des secteurs tels que l'aérospatiale, l'automobile, la médecine et la défense.

Avec l'évolution de la technologie, il est plus que probable qu'il y ait davantage de moyens de mouler des moules non réutilisables, et ce processus ne fera que prendre de l'importance dans le domaine de la fabrication. Qu'il s'agisse d'un appareil médical miniature ou d'une énorme pièce aérospatiale, le moulage en moule perdu a ce qu'il faut en termes de flexibilité, de précision et de polyvalence des matériaux pour relever les défis des industries modernes.

Questions fréquemment poséesd

1. Quel est le plus grand avantage de l'utilisation du moulage en moule perdu ?

Les moules sont coulés à l'aide de modèles de moules non réutilisables, ce qui permet de créer des pièces au motif complexe avec une grande précision. Après chaque coulée, le moule doit être détruit, c'est pourquoi il est idéal pour réaliser des formes détaillées et utiliser une large gamme de matériaux.

2. Quelle est la durée du moulage en moule consommable ?

En fonction de la complexité et d'autres facteurs, tels que le type de moule utilisé, cela peut prendre quelques heures ou plusieurs jours.

3. Le moulage en moule perdu est-il applicable à la production à grande échelle ?

Le procédé de moulage en moule perdu n'est pas le mieux adapté aux grands volumes de production, car il faut créer de nouveaux moules à chaque fois que l'on produit une pièce, ce qui est très coûteux pour une production à grande échelle.

0 commentaires