Le processus de moulage permanent consiste à réutiliser les moules pour fabriquer des pièces, tandis que le moulage non réutilisable utilise des moules jetables. Bien que l'aluminium en fusion soit le matériau initial des deux méthodes, les différences de forme et de remodelage du matériau, la solidité du produit final et les implications en termes de coûts sont considérables.

Parmi les nombreuses industries qui utilisent l'aluminium comme l'un des matériaux les plus polyvalents, il convient de noter que c'est en raison de son rapport résistance/poids, de sa non-corrosivité et de sa conductivité. Pour que l'aluminium prenne la forme de pièces et de composants, deux procédés principaux sont utilisés, à savoir le moulage en moule permanent et le moulage en moule perdu. La procédure impliquée dans ces deux procédés n'est pas la même, et le produit final a ses propres caractéristiques mécaniques, sa propre utilisation et ses propres besoins de production.

Ce guide doit permettre de connaître les différences de procédés, de propriétés mécaniques, de coûts, d'applications et d'impacts environnementaux afin de prendre une décision éclairée sur le prochain projet que vous pourriez entreprendre.

Comparaison et contraste entre le moulage en moule permanent et le moulage en moule jetable

Qu'est-ce qu'une coulée en moule permanent ?

Le moulage en moule permanent est le processus qui consiste à couler de l'aluminium en fusion dans un moule métallique, qui peut être utilisé pour créer de nombreuses pièces. Il convient parfaitement à la fabrication de pièces nécessitant une grande résistance et une grande précision dimensionnelle. Le matériau du moule est généralement de la fonte ou de l'acier afin que la substance puisse être soumise à la chaleur de l'aluminium en fusion pendant un grand nombre de cycles. Ce procédé est idéal pour la production en série de pièces de volume moyen à élevé.

La caractéristique du moulage en moule permanent est.. :

- Il existe des moules réutilisables : Les moules métalliques sont réutilisables et il est donc économique de les utiliser pour la production de masse.

- Dimensions exactes : Les moules offrent des dimensions de haute qualité.

- La force : Les pièces sont plus résistantes que celles créées par d'autres procédures de moulage.

- Finition de la surface : Cela permet d'obtenir des finitions de surface de haute qualité et de réduire au minimum les post-traitements.

Applications courantes :

- Pièces automobiles telles que les blocs, les boîtiers et les supports.

- Parties structurelles des aérospaces.

- Pièces industrielles de haute ou moyenne résistance.

Qu'est-ce que le moulage sous pression ?

Moulage à chaud implique la production d'un moule qui est détruit après une seule application. Les méthodes les plus courantes sont le moulage en sable, le moulage à la cire perdue et le moulage en coquille. Ce procédé peut souvent être utilisé pour le développement de pièces complexes ou sur mesure, qui ne nécessitent pas de grandes quantités. Les moules non réutilisables offrent une grande liberté de conception ainsi qu'une grande variabilité des matériaux.

Quelques attributs majeurs du moulage en coquille :

- Moules à usage unique : Les moules sont mis au rebut une fois la coulée terminée, ce qui augmente le prix unitaire.

- Géométrie complexe : Ils conviennent lorsqu'il s'agit de fabriquer des pièces à géométrie complexe ou en interne.

- Réduction des dépenses en matériaux : Les moules peuvent être préparés sous la forme de différents types de matériaux, tels que le sable ou la céramique.

- Finition de la surface : La finition de la surface peut nécessiter un traitement ultérieur.

Applications courantes :

- Pièces et prototypes OEM et sur mesure.

- Composants destinés à l'aérospatiale et à la défense.

- Sculpture, art et objets de décoration.

Procédés de fabrication

Procédé de coulée en perma :

- La fusion de l'aluminium : L'aluminium est fondu dans un four jusqu'à l'état liquide.

- Coulage dans des moules : L'aluminium liquide est versé dans le moule métallique permanent.

- Refroidissement et solidification : L'aluminium se refroidit et se solidifie dans la cavité.

- Élimination des moisissures : Le moule est retiré et la pièce moulée, qui a été façonnée en fonction de la durabilité de la pièce au cours du processus de moulage et qui n'est en aucun cas le point le plus faible, est enlevée.

- Coulée Post-traitement : La coulée peut être brûlée, usinée ou affinée selon les besoins.

Caractéristiques principales :

- Idéal pour répondre à des conceptions complexes.

- Taux de production élevé.

- Économique pour les grandes quantités.

Le processus de moulage est accompagné de dépenses :

- Préparation du moule : Le moule jetable est fabriqué à partir de matériaux tels que le sable, la céramique ou le coquillage.

- Induction de la fusion et coulée : L'aluminium en fusion est versé dans le moule.

- Refroidissement et solidification : On laisse la pièce refroidir et se solidifier.

- Destruction des moisissures : Pour éjecter la pièce finie, le moule est détruit.

- Post-traitement : Il peut y avoir un usinage/finissage supplémentaire.

Caractéristiques principales :

- Mieux adapté à la fabrication de pièces personnalisées ou de faible volume.

- Être capable de donner des dessins et des caractéristiques complexes.

- Augmentation du coût unitaire.

Microstructure et propriétés mécaniques

La microstructure, ainsi que les propriétés mécaniques de l'aluminium, dépendent largement du processus de fabrication.

Structure du grain

- Coulée permanente de moules : Les grains des moules permanents sont très fins et réguliers, ce qui s'explique par le refroidissement contrôlé des moules métalliques. Cela améliore la résistance et les propriétés mécaniques.

- Coulée de moules épuisables : Dans une coulée en moule consommable, la tendance du grain est moins uniforme, le grain est plus gros, la résistance et la ductilité sont donc moindres.

Porosité et défauts

- Coulée en moule permanent : Les moules métalliques sont utilisés pour réduire les pores et les défauts internes de la pièce moulée, ce qui la rend solide et fiable.

- Coulée de moules épuisables : Leur moule est poreux et, en tant que tel, peut laisser passer des défauts internes tels que des porosités gazeuses ou des cavités de retrait dans la pièce, ce qui la rend moins performante sous contrainte.

Performance mécanique

Tableau 1 : Performances mécaniques

| Propriété | Coulée en moule permanent | Moulage de moules épuisables |

| Résistance à la traction | Haut | Modéré |

| Limite d'élasticité | Haut | Modéré |

| Résistance à la fatigue | Excellent | Modéré à faible |

| Ductilité | Haut | Faible à modéré |

| Solidité | Haut | Modéré |

Les matériaux des robots de coulée de moules permanents

Moules en métal

Les moules de la coulée en moule permanent sont généralement en acier, en fonte ou en acier allié. Ils sont choisis en combinaison avec des matériaux résistants aux températures élevées et aux cycles. Les moules en acier sont préférés en raison de leur durabilité et de leur solidité, tandis que les moules en fonte assurent une bonne conduction thermique.

Métaux - la coulée

Les métaux les plus couramment utilisés pour produire des moulages permanents sont les suivants :

- Aluminium : Il est souple, léger et possède des propriétés de résistance à la corrosion qui conviennent parfaitement aux applications nécessitant une résistance élevée.

- Magnésium : Il s'agit d'un métal léger mais résistant, très utilisé dans l'industrie aérospatiale et même dans l'industrie automobile.

- Zinc : Il présente une bonne résistance/ductilité et est souvent utilisé pour le moulage sous pression de grands volumes.

- Ces métaux, associés à des moules durables, permettent d'obtenir des pièces coulées solides, précises et cohérentes.

Matières premières pour la coulée avec moule jetable

Matériaux de moulage

Dans le cas du moulage en moule perdu, les moules sont sacrifiés à chaque fois qu'ils sont utilisés. Ils peuvent être constitués de plusieurs types de moules, de sorte que la technique de moulage varie :

- Le sable : L'utilisation la plus courante du sable est le moulage en sable, où un mélange de sable siliceux et de liants est utilisé pour fabriquer le moule.

- Céramique : Les poudres fines de céramique sont transformées en coquilles pour couler le métal avec une grande précision.

- Plâtre et coquillages : Ils sont appliqués au processus de moulage à la cire perdue et à la procédure de moulage en coquille pour la production de pièces aux détails fins et aux tolérances étroites.

Métaux - la coulée

Le moulage en moule perdu dispose d'un large éventail de métaux pouvant être utilisés au choix :

- Aluminium : L'aluminium, bien connu pour sa légèreté et sa polyvalence, est couramment utilisé dans les matériaux industriels, dans certaines parties de l'industrie automobile et dans des articles de consommation.

- Acier et fer : Ils sont largement utilisés dans le processus de moulage en sable et à la cire perdue pour la fabrication de machines industrielles, d'outils et de pièces structurelles.

- Laiton et bronze : Idéal pour le moulage de pièces complexes telles que les objets décoratifs, les vannes et les raccords.

- Titane : Le titane est plus coûteux, mais il trouve des applications dans des domaines spéciaux tels que l'aérospatiale et les dispositifs médicaux implantables, car il est à la fois solide et résistant à la corrosion.

- Exigences : Les moules non réutilisables doivent être fabriqués dans un matériau adapté à la complexité de la pièce et du métal à couler, ainsi qu'aux exigences de la production.

Formes de moulage en moule permanent Types

1. Moulage permanent par gravité

Dans le cas du moulage permanent par gravité, le métal en fusion est coulé dans une cavité de moule réutilisable en fonction de la gravité. Il est utilisé pour fabriquer des pièces simples de haute qualité avec une bonne finition de surface. Il convient aux métaux tels que l'aluminium et le magnésium et s'applique généralement à des pièces de résistance moyenne et à des travaux détaillés.

2. moule permanent à basse pression (LOPRVM)

Basse pression. Dans le cas du moulage en moule permanent à basse pression, le métal en fusion est injecté dans un moule à faible pression, ce qui facilite le remplissage des cavités de formes complexes avec une finition de surface lisse. Ce procédé est couramment appliqué aux alliages d'aluminium et de magnésium et convient lorsque les pièces présentent un niveau élevé de propriétés mécaniques et des tolérances étroites.

3. Moulage permanent à haute pression (HPDC)

Cette approche consiste à injecter sous pression des métaux en fusion dans un moule, ce qui permet un remplissage rapide et un processus très efficace. Elle trouve une large application dans la fabrication à grande échelle de pièces telles que les pièces automobiles et les pièces nécessitant précision, solidité et surface lisse.

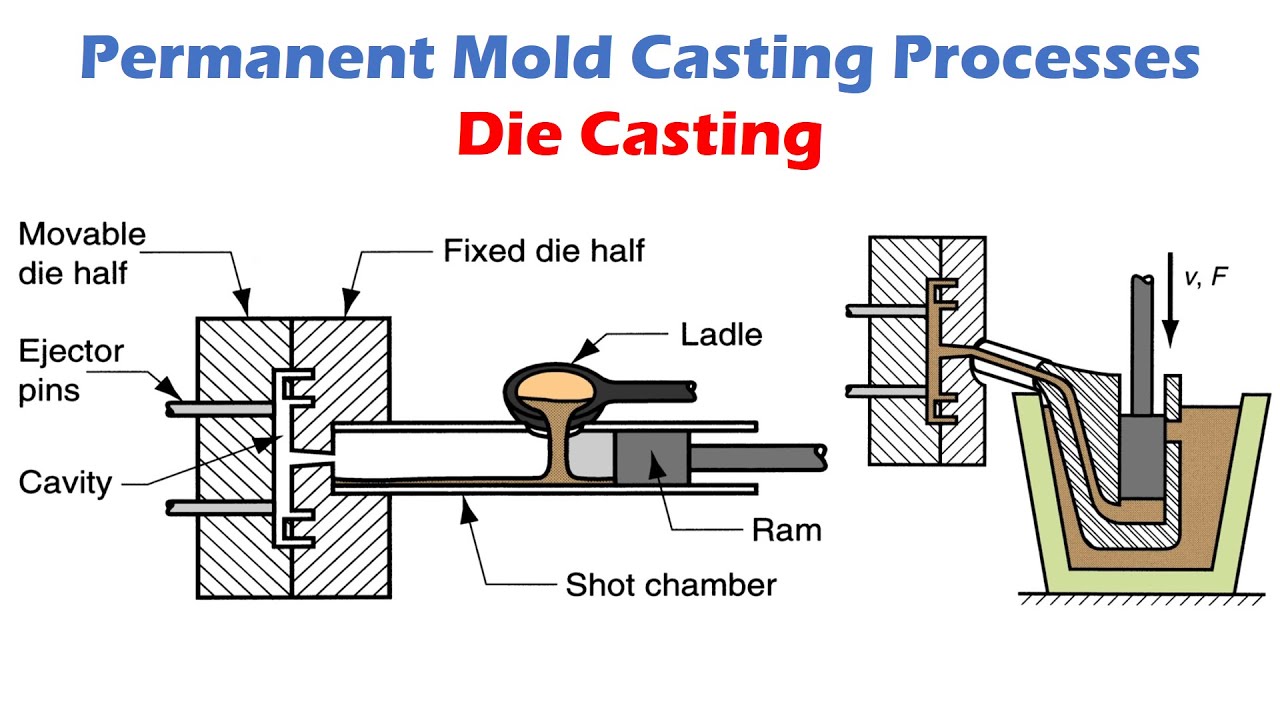

4. Moulage sous pression

Le moulage sous pression est un moulage à moule permanent ; après que le moule a été rempli de métal en fusion, ce métal est expulsé, ou pressé, du moule. Il est principalement utilisé dans la fabrication en grande série de pièces de forme complexe, par exemple des pièces automobiles, et les métaux couramment coulés sous pression sont l'aluminium, le zinc et le magnésium.

Types de moules à usage unique

1. Moulage au sable

Le moulage au sable est l'un des procédés de moulage de moules consommables les plus répandus et les plus universels. Il implique la formation d'un moule composé d'un mélange de sable, d'argile et d'eau. Le métal en fusion est ensuite versé dans le moule après sa préparation. Le moulage de grandes pièces à l'aide du moulage au sable est parfait et s'applique largement à des métaux tels que l'aluminium, le fer et l'acier. Il s'applique à des volumes de production faibles ou moyens.

2. Coulée à la cire perdue (Investment casting)

Il s'agit d'un moulage à la cire perdue, qui se présente sous la forme d'un modèle de coquille en céramique séparé d'un modèle en cire. Une fois le modèle retiré après la fusion, le métal en fusion est versé dans le moule. Cette méthode est plus efficace lorsque les pièces sont très détaillées et s'applique bien aux industries qui fabriquent des produits aéronautiques, des équipements médicaux et des bijoux. Le moulage à la cire perdue permet de traiter des pièces de haute précision et de géométrie complexe.

3. Moulage de la coquille

Le moulage en coquille désigne le processus consistant à appliquer un moule à paroi extrêmement fine sur une carcasse façonnée par le revêtement d'un processus appelé "modèle", qui est une fine couche de sable et d'adhésif. Une fois le moule coulé, le modèle est retiré et la cavité est remplie de métal en fusion. Cette technique est couramment utilisée pour les pièces plus petites et plus détaillées et offre des finitions de produit supérieures à celles de l'acier inoxydable. moulage en sable. Il est principalement utilisé dans les alliages d'aluminium, de laiton et d'acier.

4. Moulage en mousse perdue

Lorsque le moule est constitué d'un modèle en mousse, on parle de moulage à mousse perdue. Le modèle en mousse est recouvert de céramique et lorsque le métal en fusion est versé dans le moule, la mousse fond et s'évapore. Cette méthode est surtout utilisée pour les moulages de formes complexes et les industries les plus courantes pour ce type de moulage sont l'automobile et l'aérospatiale.

5. Moulage centrifuge

Coulée centrifuge Le procédé de coulée centrifuge consiste à verser le métal en fusion dans un moule en rotation. La force centrifuge projette le métal vers l'extérieur du moule, ce qui crée une coulée compacte et résistante. Cette technique s'applique à la fabrication d'articles cylindriques tels que les tuyaux, les tubes et les bagues, en particulier en fonte, en acier et en bronze.

Applications

Utilisations de la coulée en moule permanent :

Les pièces fabriquées par moulage en moule permanent conviennent à une utilisation où une grande résistance, une grande précision et une grande durabilité sont requises. Elles conviennent aux opérations de fabrication en moyenne et grande série dans les secteurs de l'automobile, de l'aérospatiale et de la fabrication de machines industrielles, par exemple.

Applications courantes :

- Blocs moteurs automobiles : La conception du bloc véhicule d'un moteur à géométrie interne complexe.

- Composants aérospatiaux : Pièces structurelles légères et résistantes.

- Équipement industriel : Composants très performants tels que les pompes et les corps de pompe, ainsi que les supports.

Utilisations du moulage en moule épuisable :

Le moulage à chaud est un choix idéal lorsque des projets de faible volume, personnalisés ou prototypes sont conçus et que la flexibilité de la conception est vitale. Il est devenu courant dans les secteurs de l'aérospatiale et de la défense, ainsi que dans la fabrication de produits sur mesure.

Applications courantes :

- Composants aérospatiaux : Les pièces spéciales qui comprennent les aubes de turbine et les pièces de moteur.

- La défense : Pièces de forme unique, sur mesure et de qualité militaire.

- Art et sculpture : Conception et personnalisation ou application de produits artistiques.

Prix et efficacité, Coût et efficacité de la production, Coût et efficacité de la production

Coulée en moule permanent :

- Coûts de démarrage : L'outillage des moules métalliques est très coûteux.

- Coût par unité : réduire le coût par pièce lors de la fabrication de grands volumes.

- Vitesse de production : Elle est plus rapide dans le cas de grandes séries.

- Longue durée : Les moules en métal peuvent durer longtemps, ce qui permet de réduire les coûts à long terme.

Moule extensible pour outils en métal coulé

- Coût de démarrage : Faible coût de l'outillage utilisé pour les moules non réutilisables.

- Coût par unité : Elle est plus onéreuse, avec un coût par pièce élevé pour le fabricant en raison des moules uniques.

- Vitesse de production : Le ralentissement est dû au fait que la production implique la création de moules et des processus de refroidissement plus longs.

- Durabilité : Les moules ne produisent qu'une seule unité, d'où une augmentation du coût par pièce produite.

Considérations environnementales

Consommation d'énergie

- Coulée en moule permanent : En règle générale, il nécessite moins d'énergie que les moules métalliques.

- Coulée de moules épuisables : L'apport d'énergie par unité particulière est plus important, en particulier pour les moules complexes.

Utilisation des matériaux

- Coulée en moule permanent : Le flux de matériaux est important et les déchets sont peu nombreux.

- Coulée de moules épuisables : L'utilisation de moules les expose à davantage de déchets de matériaux puisqu'ils ne sont utilisés qu'une seule fois.

Recyclabilité

- Coulée en moule permanent : L'aluminium est facile à recycler et l'on gagne de l'argent après utilisation.

- Moulage à chaud : Les moules ne seraient pas recyclables dans la plupart des cas, même si l'aluminium peut être recyclé.

Quand préférer le moulage en moule permanent au moulage en moule jetable ?

- Production en grande série : Le moulage en moule permanent est plus économique pour la production de grandes quantités, car ses moules peuvent être utilisés de façon répétée, et il offre également des taux de production rapides.

- Éléments de haute résistance : Dans les cas où le produit final doit présenter une résistance élevée, des tolérances serrées et peu de défauts internes, le moulage en moule permanent est l'option privilégiée.

- Application des composants : Le moulage en moule permanent est préférable pour les géométries complexes où aucune complexité ne doit être atteinte en interne sur l'application des composants, comme dans les pièces automobiles et les industries.

- Cycles de production à long terme : Les projets de production à long terme qui envisagent l'utilisation et la réutilisation des moules à long terme devraient également utiliser le moulage en moule permanent, car il est efficace à long terme.

La situation justifiant le choix du moulage à chaud au lieu du moulage à froid

- Faible volume ou fabrication sur commande : Faible volume ou fabrication sur commande à un coût d'outillage initial peu élevé, ce qui était le point faible du moulage en moule perdu.

- Géométries et motifs complexes : Si la pièce comporte des systèmes intérieurs compliqués ou des dessins et des formes très détaillés qui peuvent être difficiles à réaliser à l'aide de moules permanents, le moulage en moule perdu convient.

- Alliages à haute température : Le moulage en moule expansible peut être utilisé lorsqu'il s'agit de couler un métal ou un alliage qui fond à une température extrêmement élevée, comme l'acier ou le titane, car seuls les métaux à faible point de fusion, comme l'aluminium ou le zinc, peuvent être coulés par moulage permanent.

- Prototypage et produits uniques : Lorsqu'une entreprise teste une nouvelle conception de son produit ou qu'elle a besoin d'un composant personnalisé unique, les moules non réutilisables s'avèrent plus efficaces, car leur coût de fabrication est moins élevé.

GC Precision Mold : Services de fabrication de moules de haute qualité

La société GC Precision Mould propose la conception, la fabrication et l'ingénierie de moules sur mesure pour répondre spécifiquement aux besoins de l'une des industries suivantes : automobile, aérospatiale, électronique et fabrication d'appareils médicaux. Nous disposons des meilleurs professionnels capables de créer des moules d'une qualité et d'une précision exceptionnelles grâce à l'utilisation des technologies modernes et des outils les plus sophistiqués. Que vous ayez besoin d'un moule pour un prototype ou d'une grande production, quel que soit votre besoin en moules, nous sommes rentables et fiables. La qualité et la satisfaction du client sont au cœur de notre entreprise, GC Precision Mould, et nous veillerons à ce que tous les projets que nous entreprenons soient réalisés selon des normes élevées qui permettront à nos clients d'obtenir d'excellents résultats.

Conclusion

Le moulage en moule permanent et le moulage en moule jetable présentent chacun des avantages distincts en fonction de l'objectif et des exigences de création. On peut remarquer que le moulage en moule permanent doit être utilisé pour la production de volumes moyens à élevés, qui exige une grande précision et un niveau de détail élevé, tandis que le moulage en moule jetable doit être utilisé lorsqu'une plus grande flexibilité est nécessaire pour créer des conceptions complexes, des pièces personnalisées et une production en faible quantité.

Pour choisir entre les deux procédés, il convient de tenir compte de la nature des propriétés du matériau nécessaire, du volume de production requis, du prix et de la complexité de la conception. En connaissant les forces et les faiblesses de toutes les méthodes, les fabricants ont la possibilité de sélectionner la meilleure méthode de moulage à utiliser dans le cadre de ce projet, ce qui garantit une production efficace avec un produit final présentant les meilleures performances.

FAQ

1. Lequel est le moins cher pour le casting de productions à grande échelle ?

Le moulage en moule permanent est moins coûteux pour la production de volumes importants, car les moules peuvent être réutilisés à plusieurs reprises, d'où un processus de production plus court.

2. Est-il possible d'utiliser une conception complexe pour le moulage en moule perdu ?

Oui, le moulage en moule perdu est la meilleure solution pour fabriquer des modèles complexes et compliqués, tels que des pièces à géométrie interne.

3. Quel est le procédé de moulage le plus adapté pour des raisons de résistance ?

Le moulage en moule permanent permet normalement d'obtenir des pièces de meilleure qualité, et le moulage en moule perdu peut être utilisé dans des applications à haute résistance, en particulier dans les domaines de l'aérospatiale et de la défense.

4. Y a-t-il des déchets matériels dans les deux types de moulage ?

Dans le cas du moulage en moule perdu, les déchets sont plus importants car les moules ne sont utilisés qu'une seule fois, alors que l'utilisation de moules permanents entraîne moins de déchets.

0 commentaires