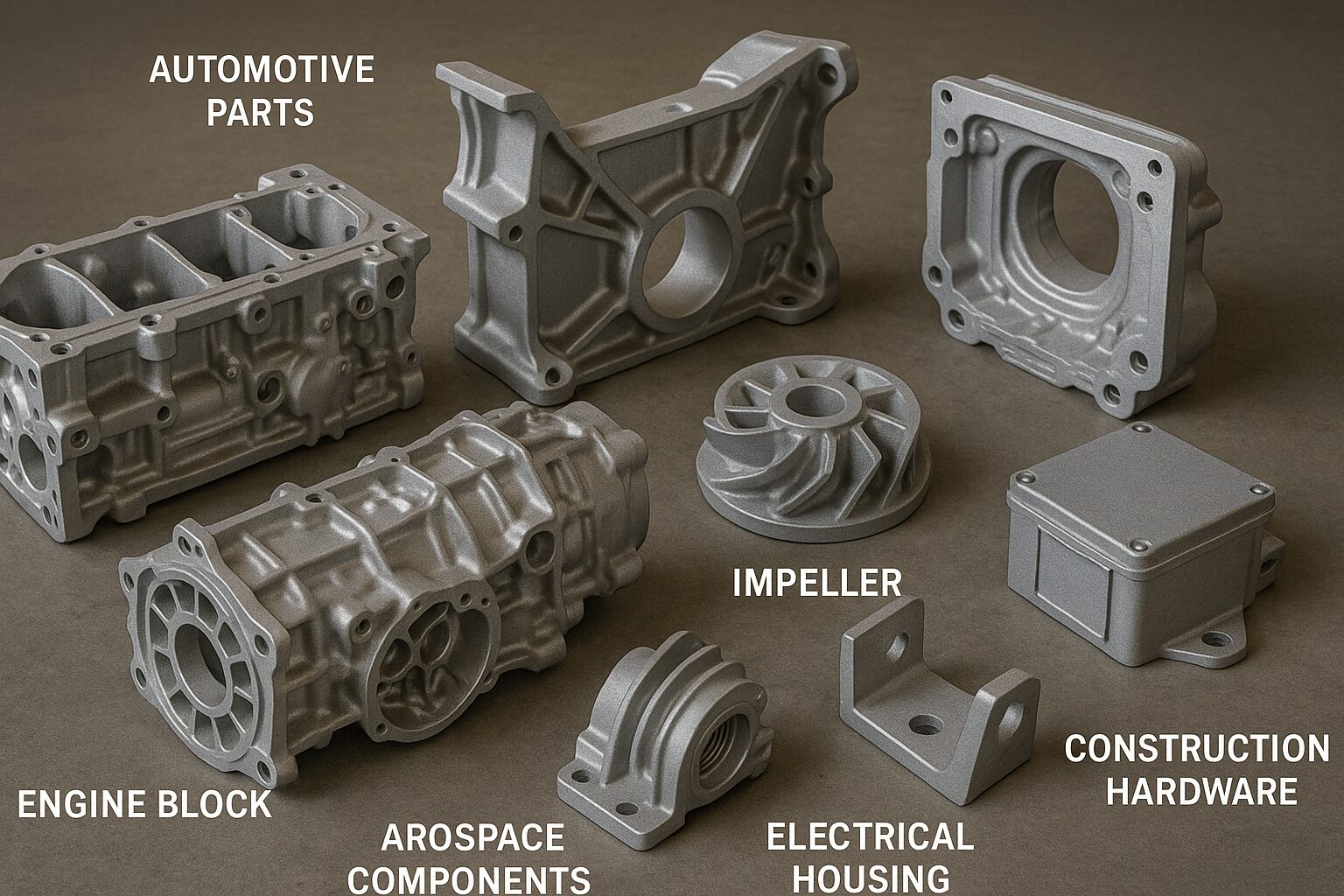

Le moulage en sable de l'aluminium est l'une des méthodes les plus courantes pour produire des pièces et des composants en alliage d'aluminium. Il combine les avantages de la flexibilité, du coût économique et de la possibilité de mouler des géométries complexes. La technologie utilisée dans ce processus consiste à couler de l'aluminium en fusion dans un moule en sable pour créer un composant solide après refroidissement et solidification. Elle est très demandée dans les secteurs de l'automobile, de l'aérospatiale et de l'industrie manufacturière pour la fabrication de pièces complexes, de prototypes et de produits en grandes quantités. Nous trouverons ci-dessous les bases du moulage en sable de l'aluminium, le processus à suivre, ses avantages et ses utilisations.

Qu'est-ce que le moulage en sable de l'aluminium ?

Le moulage en sable de l'aluminium est un procédé de moulage des métaux dans lequel l'alliage d'aluminium est fondu et coulé dans un moule en sable. Le modèle est réalisé en comprimant un moule en sable autour du modèle de l'article à couler, ce qui produit un trou dans lequel l'aluminium fondu est versé. Après un certain temps, l'aluminium se refroidit et se solidifie, et le moule est cassé pour montrer la pièce finale. Le moulage en sable V est l'une des formes de moulage les plus anciennes et les plus flexibles, et il peut être utilisé pour produire des pièces en aluminium de petite et de grande taille.

Quel est l'intérêt du moulage en sable de l'aluminium ?

- Peu coûteux : Il est relativement peu coûteux de promouvoir la production de volumes faibles à moyens, en particulier de pièces complexes et de grande taille.

- Flexible : Il est flexible et peut être utilisé dans des formes simples ou complexes.

- Polyvalence : L'aluminium est très polyvalent et peut être utilisé dans une grande variété d'applications, telles que les carrosseries automobiles, l'aérospatiale ou même les machines industrielles, car il est plus léger et ne se corrode pas.

Le moulage au sable de l'aluminium est un processus de fabrication essentiel. Il est simple, polyvalent et permet de produire des pièces robustes et durables à un coût très abordable.

Traitement du moulage en sable de l'aluminium

Il s'agit des étapes critiques des procédures généralement impliquées dans les processus de moulage en sable de l'aluminium :

- Création de patrons : La première partie du moulage du sable d'aluminium commence également par la création du modèle. Le modèle est un duplicata de la pièce qui va être fabriquée et peut normalement être composé de cire, de métal ou d'une autre substance non permanente. Les modèles sont réalisés en tenant compte du retrait de l'aluminium, qui doit se contracter en refroidissant. Les modèles sont généralement recouverts d'une fine couche de sable ou d'un autre matériau afin de pouvoir être retirés plus facilement après la coulée.

- Fabrication de moules : Lorsque le modèle est préparé, le moule est formé à partir du modèle. Le modèle est recouvert d'une combinaison de sable et de liant afin de former le moule. Il s'agit généralement d'un type de sable spécial qui est associé à un agent liant, tel que l'argile ou la résine, pour le rendre plus ferme. Pour créer un moule solide autour du motif, le sable est compacté de manière à laisser un espace où l'aluminium en fusion s'écoulera et façonnera le composant.

- La fabrication des noyaux : Si la pièce à couler comporte des sorties creuses ou des cavités, elle est coulée, puis les noyaux sont fabriqués et coulés dans la cavité du moule. Lors de la coulée suivante, les noyaux sont préparés à partir de sable ou d'un autre matériau et sont disposés de manière à obtenir les caractéristiques intérieures souhaitées dans la coulée finale.

- Fusion et coulée : Une fois le moule préparé, l'aluminium est fondu dans un four. Le point de fusion de l'aluminium est relativement bas (il varie autour de 660 o C ou 1220 o F), il est donc facile à fondre pour être coulé. L'aluminium fondu est ensuite lentement acheminé à travers un système d'obturation ou une tige de coulée jusqu'à la cavité du moule. Le moule prend la forme du modèle et le métal le remplit.

- Coulée et solidification : Lorsque le moule est coulé, l'aluminium en fusion se solidifie en refroidissant. La vitesse de refroidissement peut influencer les propriétés finales du matériau, par exemple sa résistance et son état de surface. En fonction de la taille et de la complexité du moulage, le refroidissement peut prendre de quelques minutes à quelques heures.

- Coulée du moule : Le moule est cassé par l'action du refroidissement et de la solidification de l'aluminium. Il est généralement manipulé manuellement ou à l'aide de machines. Le moule en sable est cassé et la pièce est extraite.

- Finition : Après l'enlèvement de la pièce, celle-ci peut être soumise à d'autres procédures de finition telles que le sablage, l'usinage ou les processus de surface afin de lui donner les dimensions, la texture et la finition souhaitées.

Formes de moulage en sable de l'aluminium

Le moulage en sable de l'aluminium peut être classé en quelques types différents en termes de type de moulage et de matériau de moulage. Tous les types ont des caractéristiques uniques qui sont mieux appliquées dans différents domaines d'utilisation et de production. Les principales catégories de moulage d'aluminium au sable sont les suivantes :

- Coulée de sable vert

- Résine Coulée de sable

- Moulage (ou moulage en mousse perdue)

- Moulage au sable sans cuisson

- Il s'agit du moulage au sable en boîte froide.

- Le moulage de précision au sable était appelé Shell Molding (moulage en coquille).

1. Coulée en sable vert

Le type de moulage au sable le plus courant et le moins cher est le moulage au sable vert. Il s'agit d'une combinaison de sable, d'eau et d'argile pour compléter le moule. Pour ce faire, on crée un moule sur du sable humide ou vert, ce qui lui confère la capacité d'adhérence dont il a besoin. Les moules en sable vert sont simples à créer, on peut les utiliser plusieurs fois et cela peut prendre relativement peu de temps.

Avantages :

- Ils sont bon marché et peuvent facilement être appliqués dans des productions de faible à moyen volume.

- Il peut être utilisé pour fabriquer des pièces de petite ou de grande taille.

- Le processus de fabrication des moules est simple et permet de gagner du temps.

- Le recyclage du sable peut être effectué après chaque coulée.

Inconvénients :

- Texture inégale du moulage par rapport à d'autres procédures de moulage.

- La précision dimensionnelle inférieure

- L'humidité contenue dans le moule peut accroître la porosité du canevas.

Applications :

- Les blocs moteurs et les culasses sont des pièces automobiles.

- Grosses machines industrielles

- Différentes parties des machines

2. Coulée de sable en résine

Le moulage en sable résiné consiste à mélanger du sable et une résine formée artificiellement qui sera utilisée comme matériau de liaison. Ce procédé permet d'obtenir un moule plus solide et permanent que le procédé au sable vert, car l'agent de liaison de la résine sera plus solide et les résultats donneront une surface de qualité et résistante. Le sable résineux est plus difficile à travailler, ce qui permet de créer des moules plus complexes et plus fins.

Avantages :

- Permet d'obtenir une finition de haute qualité et des pièces lisses.

- Les moisissures de type supérieur se caractérisent par une tolérance accrue

- Permet d'augmenter le taux de production et de réduire le nombre de pièces miniaturisées.

Inconvénients :

- Frais de matériaux plus élevés que pour le sable vert

- Le durcissement de la résine prend du temps.

- Ils ne sont pas adaptés aux très grandes pièces moulées.

Applications :

- les composants de la technologie de précision

- Pièces nécessitant une grande finition, telles que les engrenages et les turbines.

- Composants pour l'aérospatiale et l'automobile.

3. Moulage en mousse perdue (Lost Foam Casting)

Cette méthode de moulage est utilisée pour produire de nombreuses automobiles. Le modèle prend la forme d'une coquille de mousse et est recouvert d'une suspension de céramique. Dans le processus traditionnel, la forme de la mousse est liquéfiée par le métal chaud pour former un trou qui constitue le moule. Ce procédé est avantageux dans la mesure où il permet de réaliser des formes qui seraient autrement compliquées à réaliser avec des moules ordinaires.

Avantages :

- Je peux créer des formulaires complexes correctement.

- Le chef-d'œuvre des belles formes et de la décoration.

- Offre une excellente finition, qui ne nécessite normalement que très peu de finition.

Inconvénients :

- Ils sont coûteux par rapport au procédé traditionnel de moulage au sable.

- Prend plus de temps car la coquille en céramique doit être durcie.

- Il n'est pas applicable à la production de masse.

Applications :

- Une aube de turbine est un élément d'un avion.

- La précision des instruments médicaux : L'outil de précision de la médecine

- Des petits bouts de choses.

4. Moulage au sable sans cuisson

Dans la coulée de sable sans cuisson, un liant chimique, qui n'a pas besoin de sécher ou d'être cuit, est utilisé pour lier le mélange de sable. Il est possible de fabriquer le moule et de l'utiliser pour couler le matériau. Le mélange de sable est fabriqué dans du sable sans cuisson, qui est normalement durci chimiquement et non par la chaleur, ce qui le rend plus efficace dans certaines applications.

Avantages :

- Plus rapide que les méthodes traditionnelles car il n'y a pas de cuisson ou de séchage des aliments.

- Les États de surface sont complétés de manière satisfaisante

- Il est utilisé pour la fabrication de faibles et moyens volumes.

Inconvénients :

- Ce n'est pas vraiment la meilleure solution pour la production de très gros volumes, car le liant a besoin de temps pour durcir.

- Il est probable qu'elle soit moins précise que le moulage de coquilles.

Applications :

- Pièces industrielles de petite et moyenne taille.

- Soudage industriel, par exemple supports, brides.

- La forme complexe qui est inscrite dans n'importe quel pays.

5. Boîte froide pour le moulage au sable

Coulée en sable à froid Un liant chimique durcissant à froid est utilisé dans la construction du moule. Le liant est mélangé à du sable et le mélange obtenu est pressé dans une boîte de moulage autour d'un dessin. Le mélange de sable est durci dans le moule à l'aide d'un gaz (généralement un gaz aminé). Cette méthode présente l'avantage d'offrir des moules très résistants, nécessaires à la production des pièces les plus complexes et les plus précises.

Avantages :

- Il est très solide et très précis dans ses dimensions.

- Il peut être utilisé pour la fabrication de pièces complexes et à parois minces.

- Aide à minimiser les défauts du moulage, c'est-à-dire la porosité et le retrait.

Inconvénients :

- Interdiction du coût des matières premières

- Il bénéficie d'un traitement et d'un attirail particuliers.

Applications :

- Le superalliage des pales de turbine est un exemple de produit aérospatial.

- Composants exacts qui doivent être corrects, ingénierie Six-sigma

- Composants de la performance du constructeur automobile.

6. Coulée en sable précise

Le moulage en coquille désigne le processus par lequel un mélange de sable fin est appliqué sur un modèle en métal. Lorsque le modèle métallique a été chauffé, le sable fin (généralement associé à un liant, par exemple le silicate de sodium) est placé sur le modèle et la chaleur est maintenue pour durcir le modèle de sable. Ces moules sont coulés dans un four. La précision de ce processus permet d'obtenir une bonne finition de surface et des dimensions précises.

Avantages :

- C'est facile et correct.

- Il est utilisé de préférence pour le moulage de pièces de petite et moyenne taille.

- L'usinage de la post-coulée est moins important.

Inconvénients :

- Elle devient plus coûteuse et prend plus de temps que la coulée de sable vert.

- Ils étaient limités à des composants plus petits et relativement peu complexes.

Applications :

- Les pièces de précision sont les pièces de machine, telles que les engrenages et les pièces de robinetterie.

- Les implants médicaux sont également d'autres implants de haute précision.

- Finition de la surface : Partie d'une voiture qui a besoin d'un bon état de surface

Matériaux de moulage en sable d'aluminium

Ils se présentent sous différentes formes en fonction des matériaux utilisés dans le moulage en sable de l'aluminium, qui jouent un rôle crucial dans la création du produit final, qui définit sa résistance et sa durabilité, ainsi que sa qualité. Les principales matières premières sont le métal de base (alliage d'aluminium), le sable de moulage, le liant et les additifs. De quoi s'agit-il et comment fonctionnent-ils ? J'aimerais examiner de plus près chacun d'entre eux.

1. Alliages d'aluminium

Les alliages d'aluminium sont très importants dans le processus de moulage au sable, car ils déterminent la solidité du produit final, sa résistance à la corrosion et sa facilité de moulage. D'autres alliages moins caractéristiques comprennent l'A356, l'A380 et l'A413, qui sont basés sur le domaine d'utilisation, comme les composants automobiles et aérospatiaux, et sur la spécification des propriétés, comme la ductilité, la fluidité et la résistance à l'usure.

2. Sable de moulage (sable)

La cavité du moule est constituée de sable utilisé pour la coulée de l'aluminium. Le sable siliceux, le plus répandu, est utilisé car il a un point de fusion élevé et est facilement disponible, bien qu'il puisse y avoir d'autres types de sable, comme le sable de chromite ou de zircon, pour obtenir une plus grande résistance et une plus grande précision. Le type de sable est important en raison de la qualité de sa finition en surface et de la stabilité thermique du moule.

3. Matériel de reliure

Les liants sont utilisés pour renforcer le moule lorsque les particules de sable sont collées les unes aux autres. L'argile est le matériau le plus courant dans la fonte au sable vert, tandis que dans la fonte au sable résineux, la résine est utilisée pour obtenir une plus grande précision et une meilleure résistance du moule. Ces matériaux garantissent la flexibilité du moule à la chaleur du métal en fusion.

4. Les additifs

Les additifs sont généralement ajoutés au sable ou à l'aluminium pour améliorer certains aspects de son comportement, comme la finition de la surface, la résistance, et pour réduire ses défauts comme la porosité. Les additifs sont nécessaires pour garantir des moulages de haute qualité avec un minimum de défauts.

5. Inclusion et dispositifs métalliques

Les alliages d'aluminium sont mélangés à des éléments métalliques tels que le cuivre, le magnésium et le silicium afin d'améliorer certaines propriétés telles que la solidité, la résistance à la corrosion et la dureté. Ils jouent un rôle crucial dans la production de pièces résistantes aux agressions présentes dans les environnements extrêmes, comme les pièces automobiles ou aérospatiales.

6. Autres matériaux utilisés dans les types de moulages spéciaux

Les modèles sont formés et moulés à partir de matériaux tels que la cire ou même la céramique, où ils sont utilisés dans le cadre d'un processus appelé moulage en coquille ou moulage à mousse perdue. Ces matériaux garantissent la production de composants complexes et précis, en particulier dans les industries qui font appel à une conception complexe, par exemple dans les industries qui développent des produits de haute performance.

Avantages du moulage au sable de l'aluminium

Le processus de moulage en sable de l'aluminium présente plusieurs avantages qui rendent son application préférable dans de nombreuses industries :

- Rapport coût-efficacité : Le moulage en sable est l'une des formes les moins coûteuses de moulage des métaux, ce qui le rend plus adapté aux productions de faible à moyenne envergure. Les coûts matériels sont moindres, car les moules en sable peuvent également être recyclés.

- Flexibilité : Il s'agit d'une procédure très flexible qui peut être utilisée pour fabriquer des pièces dont la taille, la forme et la complexité varient énormément. Le moulage en sable peut être utilisé pour produire des géométries simples et des conceptions complexes et peut donc répondre à une grande variété d'exigences en matière de conception.

- Il tolère les formes compliquées : Le moulage au sable de l'aluminium permet de produire des formes plus compliquées que les autres techniques de moulage ne peuvent pas facilement réaliser, telles que des cavités internes et des contre-dépouilles.

- Capacité à couler des pièces de grande taille : Le moulage en sable permet également de couler des pièces de grande taille, contrairement à d'autres stratégies de moulage des métaux qui ne permettent pas de couler des pièces de grande taille. C'est la raison pour laquelle il peut être utilisé pour fabriquer de grandes sections de voitures ou d'avions.

- Type de matériau : L'aluminium n'est pas le seul métal qui peut être coulé dans un moule en sable. D'autres métaux peuvent également être coulés (par exemple le cuivre, l'acier et le fer), ce qui offre au fabricant des options supplémentaires en ce qui concerne le support à utiliser pour fabriquer le produit souhaité.

- Délai d'exécution rapide : C'est le processus qui peut être mis en œuvre dans des délais assez courts, en particulier lorsqu'il s'agit de prototypage, car l'outillage est léger et les procédures d'installation à suivre ne font pas perdre beaucoup de temps.

Inconvénients du moulage au sable de l'aluminium

Malgré tous ses avantages, le moulage au sable de l'aluminium présente deux limites :

- Mauvaise finition des surfaces : La finition de la surface est moindre lors de l'utilisation du moulage en sable par rapport à d'autres procédés tels que le moulage sous pression. Certaines manœuvres, comme l'usinage ou le sablage, peuvent être nécessaires pour améliorer la surface de la pièce.

- Porosité : Des défauts de rétrécissement ou des porosités (petits trous dans le matériau moulé) peuvent apparaître de manière intermittente dans les moulages en sable. Ces éléments peuvent entraîner des faiblesses et des performances inférieures des pièces, en particulier dans des situations de forte contrainte.

- Tolérance dimensionnelle : La fonderie au sable n'est pas un procédé de rigueur lorsqu'il s'agit d'obtenir des tolérances dimensionnelles étroites. Les pièces moulées en sable peuvent être extrêmement flexibles, mais pas aussi serrées que les tolérances qui peuvent être obtenues par d'autres procédés, tels que le moulage sous pression ou le moulage à la cire perdue. Les composants peuvent nécessiter un traitement supplémentaire pour répondre à des spécifications restrictives.

Utilisations du moulage au sable de l'aluminium

Le moulage en sable de l'aluminium a été appliqué dans de nombreuses industries qui exigent des pièces complexes, durables et légères. Applications : Voici quelques-unes des applications les plus courantes :

- Industrie automobile : Le moulage des blocs moteurs, des culasses, des boîtiers de transmission, etc. est généralement effectué en utilisant le moulage en sable de l'aluminium avec une grande précision. Le fait qu'il soit utilisé pour générer des modèles complexes et des espaces creux est son utilisation la plus appropriée par les constructeurs automobiles.

- Industrie aérospatiale : L'industrie aérospatiale produit des composants de haute performance sous la forme de moteurs aérospatiaux, de supports aérospatiaux et de boîtiers aérospatiaux, l'industrie aérospatiale utilisant le moulage en sable de l'aluminium. Il est également efficace dans les avions car sa légèreté est associée à la résistance obtenue par la technique de moulage.

- Équipement industriel : Le moulage en sable de l'aluminium est couramment utilisé dans la création de pièces de machines industrielles telles que les pompes, les vannes et les engrenages. Ces matériaux doivent être durables et résistants à l'usure, ce que permet également l'aluminium.

- Électronique grand public : Les produits électroniques sont installés dans des boîtiers fabriqués à l'aide de ce procédé, qui permet de transférer la chaleur et de résister à la corrosion, ce qui confère à l'aluminium la qualité souhaitée.

- Industrie maritime : Les composants marins de l'industrie maritime, tels que les composants des moteurs marins, les hélices et les boîtiers de différents équipements marins, sont généralement fabriqués en aluminium en raison de sa résistance à la corrosion.

L'avenir du moulage en sable de l'aluminium

Le moulage en sable de l'aluminium évolue en fonction de la technologie et du développement durable.

1. L'automatisation

L'industrie 4.0 et l'automatisation rendront les choses plus efficaces et plus précises afin de minimiser les erreurs et d'accroître la cohérence à l'aide de robots et de la collecte de données en temps réel.

2. Alliages avancés

Les performances des pièces moulées seront améliorées grâce à de nouveaux alliages d'aluminium très résistants et présentant des caractéristiques thermiques supérieures. Cela s'appliquera notamment aux secteurs de l'automobile et de l'aérospatiale.

3. Le développement durable

L'avenir est aux procédés de moulage respectueux de l'environnement, où l'aluminium utilisé sera recyclé, et où l'énergie utilisée et les émissions de carbone seront faibles, ce qui rendra le processus plus durable.

4. Intégration de l'impression 3D

Les moules et les noyaux seront imprimés en 3D avec des conceptions plus complexes, ce qui permettra de réduire les délais et d'être plus flexible dans la production des pièces.

5. Matériaux intelligents

Des matériaux de petite taille capables d'autocicatrisation et des capteurs dans les composants moulés amélioreront les fonctionnalités et les rapports en temps réel d'applications cruciales.

GC Precision Mould : La solution de moulage en sable d'aluminium de la meilleure qualité en laquelle vous pouvez avoir confiance

C'est pourquoi nous sommes l'entreprise de confiance qui fournit des services de moulage en sable d'aluminium de haute qualité à GC precision mould. Grâce à notre expérience et à notre technologie de pointe, nous vous fournissons des pièces de précision répondant exactement à vos besoins. Nous garantissons des solutions innovantes et rentables, une production de qualité et une grande efficacité, que vous ayez de faibles quantités à traiter ou que vous ayez besoin d'une production de masse. Nos clients sont issus de l'industrie automobile, de l'industrie aérospatiale et de l'industrie des équipements industriels. Ils comptent sur nous pour leur fournir des services efficaces, robustes et rapides. Lorsque vous avez besoin de commander un moulage en aluminium, choisissez-nous et vous obtiendrez une qualité et un service inégalés.

Conclusion

Le moulage en sable de l'aluminium est une technologie de fabrication importante qui a joué un rôle essentiel dans la fabrication de composants légers, durables et complexes dans de nombreuses industries. Elle est abordable, flexible et permet la production de modèles élaborés. Néanmoins, en dépit de ses problèmes de finition de surface et de dimension, il continue d'être utilisé pour la fabrication en grande série de produits automobiles, aérospatiaux et industriels. Le moulage en sable de l'aluminium est polyvalent et rentable, ce qui explique que cette technique reste l'une des méthodes de production vers lesquelles les fabricants se tournent lorsqu'ils ont besoin d'une technique adéquate et efficace pour produire des pièces en aluminium.

Avec une bonne connaissance des facteurs importants du processus de moulage en sable, de ses forces et de ses faiblesses, les industries devraient donc prendre des décisions éclairées sur la manière de tirer parti de ce processus pour répondre à leurs besoins de fabrication.

FAQ

1. Quels sont les secteurs d'activité de GC Precision Mould ?

GC Precision Mould offre les meilleurs services de moulage en sable de l'aluminium à différentes industries telles que l'automobile, l'aérospatiale, l'équipement industriel et l'électronique grand public. Notre expertise est dans la fabrication de composants de précision, répondant à vos besoins.

2. Pourquoi les clients préfèrent-ils GC Precision Mould sur le marché ?

Nous sommes les experts dans notre domaine, avec la technologie la plus développée et les préoccupations environnementales. Nos solutions d'application sont uniques, notre fabrication est efficace, nos prix sont avantageux et nous livrons les commandes au moment opportun afin que chaque projet réponde à vos meilleurs critères de qualité et d'efficacité.

3. Quelle est la durée moyenne d'un projet de moulage d'aluminium en sable ?

Le délai d'exécution dépend de la complexité et de la quantité de pièces à couler. Nous collaborons avec nos clients pour définir des délais réalisables afin de livrer à temps, qu'il s'agisse de prototypes ou de production de masse, et de maintenir des normes de qualité élevées.

0 commentaires