Avez-vous déjà réfléchi à la manière dont ces composants métalliques élaborés et compliqués du moteur de votre voiture ou du boîtier de votre téléphone sont fabriqués avec autant de précision ? Ayant travaillé dans les tranchées de la fabrication à faire fonctionner les lignes de production et les moules pour qu'ils produisent ce qu'il y a de mieux, je peux vous dire en toute confiance qu'ils ont un partenaire silencieux, le moulage sous pression. Ce procédé a changé la façon dont nous fabriquons des pièces durables et complexes de manière rapide et rentable.

Le moulage sous pression permet d'exercer une pression sur le métal en fusion dans un moule réutilisable et de produire des pièces puissantes, détaillées et pouvant être finies avec un minimum de finition. Il constitue l'un des piliers d'industries telles que l'automobile, l'aérospatiale ou l'électronique grand public. Dans ce guide, nous explorerons les rouages du moulage sous pression, leur apparition dans l'histoire et leurs progrès dans l'avenir. Que vous soyez un ingénieur expert ou un simple enfant curieux, vous aurez beaucoup à découvrir.

Qu'est-ce que le moulage sous pression ?

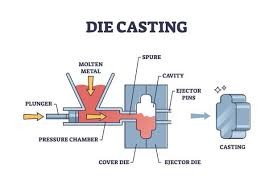

Le moulage sous pression est essentiellement un processus de moulage des métaux dans lequel le métal liquide est forcé dans un moule en acier, ou matrice, à une vitesse et une pression élevées. Ce procédé permet de former des pièces d'une grande précision et d'une grande finition. Contrairement à d'autres méthodes de moulage qui reposent sur la gravité pour remplir le moule, la technique de moulage sous pression permet de forcer le métal dans chaque crevasse et cavité du moule, réduisant ainsi les éventuels défauts tels que les bulles d'air.

L'aluminium ou le zinc en fusion à chaud est introduit dans une matrice étroitement usinée. Une fois refroidi, le découpage est généralement tout ce qui est nécessaire, une coupe rapide étant généralement la seule chose à faire. Cette méthode est très méthodique pour créer une grande quantité de pièces identiques et convient donc parfaitement à la production de masse.

Le moulage sous pression a des capacités répétitives, et c'est ce que j'ai constaté dans les ateliers de fabrication. Il est possible de produire des milliers de pièces avec une tolérance de + 0,005 pouce. Ce n'est pas seulement une question de vitesse, mais aussi de constance, ce que d'autres procédés peuvent difficilement atteindre.

L'histoire du moulage sous pression

Le moulage sous pression n'est pas apparu spontanément mais trouve ses origines au début du 19ème siècle. Les premiers brevets ont été déposés vers 1838 pour des machines à couler les caractères qui étaient utilisées pour les presses d'imprimerie. À l'époque, il ne s'agissait que d'alliages de plomb et d'étain, appliqués principalement à l'industrie de l'édition.

Au début du XXe siècle, grâce à des inventions telles que la machine à chambre chaude brevetée en 1907, le zinc et d'autres métaux à bas point de fusion sont entrés dans le jeu. Les Première et Seconde Guerres mondiales ont stimulé l'utilisation du zinc, car les armées avaient besoin de composants rapides et durables pour les armes et les véhicules. Dans les années 1950, le boom de l'automobile après la guerre a établi le rôle du moulage sous pression dans l'entreprise.

Dans les années 70, l'aluminium a connu une forte croissance. moulage sous pression grâce à l'amélioration des alliages et à la conception assistée par ordinateur. C'est toujours la même histoire d'évolution, qui consiste à changer les matériaux et la technologie sans altérer la popularité de base.

Types de moulage sous pression

Comparaison des méthodes de moulage sous pression à chambre chaude et à chambre froide utilisées pour la fabrication de composants légers et durables

Moulage sous pression à chaud

Dans le cas du moulage sous pression en chambre chaude, le type d'injection est immergé dans le métal liquide. Les alliages que nous utilisons avec cette méthode sont ceux qui ont un point de fusion bas, par exemple le zinc, le magnésium et le plomb. L'avantage principal de cette méthode est que les temps de cycle sont très courts et que l'efficacité de la production est élevée.

Moulage sous pression en chambre froide

Le moulage sous pression en chambre froide est utilisé pour travailler les métaux à haut point de fusion, notamment les alliages d'aluminium et de cuivre. Dans ce procédé, le métal en fusion est versé à la louche dans la chambre d'injection et injecté avec force dans la matrice. Cette méthode est privilégiée car elle peut supporter des températures élevées sans endommager l'équipement.

Le processus de moulage sous pression étape par étape

Les étapes du moulage sous pression, y compris la préparation du moule, l'injection, le refroidissement et l'éjection pour les composants durables

Nous ralentirons la procédure de moulage sous pression en étapes gérables. C'est un orchestre de chaleur, de stress et de précision que j'ai dû arranger tant de fois.

Préparer d'abord la matrice

Les deux moitiés s'emboîtent sur la machine de coulée. Un agent de démoulage est appliqué sur la surface de ces matrices pour éviter l'adhérence.

Faire fondre le métal

Les alliages fondent dans un four jusqu'à l'état liquide - environ 700-1 200 F, selon l'alliage.

L'injection suit

Un piston force le métal à pénétrer dans une chambre chauffée, ou à se déverser dans une chambre froide. En l'espace de quelques millisecondes, la chambre est remplie par la haute pression (1 000 à 20 000 psi).

Refroidissement et solidification

La vitesse de la matrice est accélérée par des canaux d'eau ou d'huile qui durcissent le liquide en solide en quelques secondes.

Ejection

La pièce est poussée vers l'extérieur sous la forme de broches. Éliminer le contenu spéculatif dans l'opération secondaire telle que le flash.

Finition :

Il peut s'agir d'usinage, de peinture ou de placage en ce qui concerne l'aspect et la fonctionnalité. Tout au long du processus, un contrôle de qualité est effectué pour s'assurer qu'il n'y a pas de défauts. Il s'agit d'un cycle en boucle très rapide qui se déroule en moins d'une minute et qui peut être facilement adapté à la production.

Matériaux utilisés dans le moulage sous pression

Matériaux courants de moulage sous pression tels que l'aluminium, le zinc, le magnésium et les alliages de cuivre pour la fabrication de précision

La force du moulage sous pression réside dans la polyvalence de nombreux types de métaux. L'aluminium est le numéro un car il est léger et ne se corrode pas. Pensez aux voitures qui ont trouvé une facilité de transport sans augmenter le poids lorsqu'elles utilisent des roues en aluminium ou des cadres d'ordinateurs portables.

Zinc : Le zinc est l'autre favori : il est peu coûteux à couler, facile à couler et se termine sur des effets plus fins tels que les serrures ou les engrenages. Il est très stable dans ses dimensions et peut être plaqué pour obtenir une finition chromée.

Magnésium : Le magnésium est un métal brillant en ce qui concerne les exigences de faible poids, comme les outils électriques ou les composants d'avion. C'est le métal structurel le plus léger, mais il doit être manipulé avec précaution car il est inflammable.

Le cuivre : Les composants électriques sont conducteurs et ont une durée de vie grâce à l'utilisation d'alliages de cuivre. Les variantes de laiton et de bronze sont utilisées comme objets de décoration.

L'expérience montre que le choix des matériaux influence tous les aspects de la durée de vie de l'outil et du comportement de la pièce. N'oubliez jamais de tenir compte d'aspects tels que le point de fusion, la fluidité et le prix. De nouveaux alliages tels que l'aluminium enrichi en silicium repoussent les limites de la résistance à la chaleur.

Avantages de la coulée sous pression

Pourquoi le moulage sous pression est-il préféré à d'autres techniques ? Il convient d'énumérer les raisons pour lesquelles elle présente de nombreux avantages qui en font un géant de la fabrication.

-

- Tout d'abord, la précision : Les pièces sont produites avec de faibles tolérances et des surfaces lisses, ce qui permet souvent d'éviter un usinage supplémentaire. Cela permet d'économiser du temps et de l'argent.

- Une autre victoire est celle des taux de production élevés. Dès que la machine est prête, il est possible de fabriquer des milliers d'unités par jour avec peu de fluctuations.

- Géométries complexes ? Aucun problème. Le moulage sous pression fonctionne avec des contre-dépouilles, des parois minces et des conceptions complexes qui déconcerteraient le moulage en sable.

- L'efficacité des matériaux réside également dans le fait qu'il n'y a pas beaucoup de déchets puisque le métal excédentaire peut être recyclé. En outre, les pièces sont dures et possèdent de bonnes propriétés mécaniques.

- En ce qui concerne les coûts, lorsque de grandes quantités sont produites, le coût unitaire diminue considérablement au-delà de l'investissement dans l'outillage.

- La rapidité et la précision du moulage sous pression ont permis de réduire de plusieurs semaines les délais de livraison des carters de moteur dans une situation réelle, comme j'en ai fait l'expérience. Elle est également écologique et consomme moins d'énergie que le forgeage.

Inconvénients de la coulée sous pression

-

- Il n'y a rien d'irréprochable dans le passé et le moulage sous pression ne fait pas exception. Les frais de démarrage des matrices peuvent être élevés, généralement entre 10 000 et 100 000, ce qui décourage les projets à échelle limitée.

- La porosité est un problème fréquent : L'air emprisonné peut affaiblir certaines pièces, mais ce problème peut être résolu par des méthodes sous vide.

- Il ne peut travailler qu'avec des métaux non ferreux principalement ; les fers à haute température de fusion ne peuvent être manipulés sans équipement spécial.

- Durée de vie de la matrice L'usure de l'argent diélectrique est plus importante que celle de l'aluminium et nécessite un entretien.

- La limite de taille s'applique car les très grandes pièces nécessitent des machines géantes, ce qui augmente les coûts.

- D'après mon expérience, ces inconvénients disparaissent dans les situations de gros volumes, même si, pour les prototypes, d'autres technologies, telles que l'impression 3D, peuvent être supérieures.

Moulage sous pression et autres méthodes de moulage

Comparaison entre le moulage sous pression et le moulage en sable, le moulage à la cire perdue et le moulage par gravité pour mettre en évidence l'efficacité et la précision.

Le moulage en sable est moins coûteux pour les petits volumes, mais il exige des surfaces rugueuses qui ne peuvent pas être usinées. Les petites pièces seront bien réalisées par le moulage à la cire perdue, qui est plus lent et plus coûteux. Le moulage sous pression l'emporte rapidement sur le moulage en volume, mais il est plus coûteux au départ. Le moulage en moule permanent est similaire, sauf qu'il est alimenté par gravité, ce qui entraîne la formation d'un plus grand nombre de défauts.

| Méthode de coulée | Vitesse de production | Précision et finition de la surface | Structure des coûts | Les meilleurs cas d'utilisation | Limites | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Moulage sous pression | Très élevé idéal pour la production de masse | Excellente précision, surface lisse, tolérances serrées | Coût d'outillage initial élevé, coût unitaire faible à l'échelle | Production en grande série de pièces métalliques complexes | Coût initial élevé ; limité aux métaux non ferreux | |||||

| Moulage au sable | Faible à modéré | Faible précision, surface rugueuse nécessitant un usinage | Faible coût initial, coût de finition plus élevé | Pièces de faible volume ou de grande taille, prototypage | Mauvais état de surface, moindre précision dimensionnelle | |||||

| Moulage à la cire perdue | Faible | Très grande complexité et bon état de surface | Coût élevé par pièce, processus plus lent | Petits composants complexes avec des détails fins | Production plus lente ; coûteuse pour les grands volumes | |||||

| Moulage en moule permanent | Modéré | Meilleur que le moulage en sable, moins précis que le moulage sous pression | Coût d'outillage modéré | Production de formes simples en volume moyen | Le processus d'alimentation par gravité entraîne des taux de défaut plus élevés |

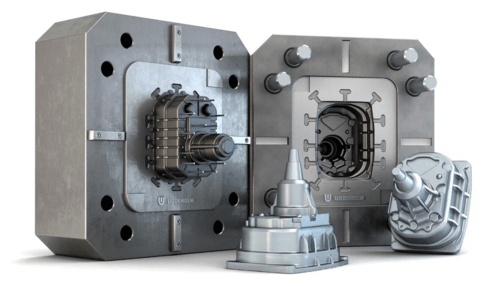

Considérations relatives à la conception des outils et des matrices

les facteurs liés à l'outillage de moulage sous pression et à la conception des moules, notamment la durabilité des moules, les systèmes de refroidissement et la précision dimensionnelle

La conception des moules est très importante pour le moulage sous pression. Nous consacrons une grande partie de notre expertise au développement de moules qui assureront un écoulement maximal du métal, un refroidissement efficace et une longue durée de vie de l'outil. Il est également important que les systèmes d'aération et d'ouverture, ainsi que la gestion thermique, soient des facteurs qui affectent la qualité du produit final. De bons outils permettent non seulement d'améliorer la cohérence des pièces, mais aussi d'augmenter la durée de vie du processus de production, ce qui fait de la coulée sous pression une méthode moins coûteuse à long terme.

Contrôle de la qualité dans le moulage sous pression

Méthodes d'inspection et d'essai dans le domaine du moulage sous pression pour garantir la précision dimensionnelle, la résistance et la qualité de la surface

Le processus de moulage sous pression implique un maintien strict de la qualité. Nous adoptons des accords d'inspection rigoureux, tels que l'inspection dimensionnelle, les essais aux rayons X et l'analyse des propriétés mécaniques. Ces activités garantissent que chaque composant est conforme aux spécifications de l'industrie, voire plus. Les systèmes de surveillance complexes nous permettent de détecter les déviations du processus en cours, ce qui favorise la fiabilité et la réduction des taux de rebut.

Impact environnemental et économique

Le moulage sous pression contemporain est axé sur le développement durable. Nos propres activités comprennent également le recyclage des métaux excédentaires, l'utilisation maximale de l'énergie dans le cycle de production, etc. La réutilisation des matrices et la réduction des déchets de matériaux peuvent contribuer à établir une responsabilité environnementale ainsi qu'une efficacité économique. En termes de coûts, moulage sous pression est rentable car elle permet d'économiser de l'argent à long terme en termes de main-d'œuvre, de production plus rapide et de faibles coûts de post-traitement.

Conclusion

Le moulage sous pression est un processus de production essentiel qui est intégré à la précision, à la productivité et à la flexibilité. Il a démontré sa capacité à fournir des composants métalliques de qualité qui aident à servir des industries très diverses. L'avenir de la fabrication moderne sera caractérisé par l'amélioration continue des matériaux, de l'outillage et de l'automatisation, car le moulage sous pression délimite clairement l'avenir de la fabrication moderne.

Foire aux questions (FAQ)

Comment fait-on du moulage sous pression et qu'est-ce que c'est ?

La pression du moulage sous pression est fixée au métal en fusion dans un moule. On commence par faire fondre l'alliage, on l'introduit dans la matrice, on le refroidit et on éjecte la pièce. Ce procédé permet d'obtenir des composants reproductibles et précis en peu de temps.

Quelles sont, selon vous, les principales variétés de machines de moulage sous pression ?

Il s'agit principalement d'une chambre chaude (métaux à faible fusion tels que le zinc) et d'une chambre froide (aluminium et cuivre). Les petites pièces sont traitées dans la chambre chaude et les grandes et les pièces à haute fusion dans la chambre froide.

Quels sont les atouts du moulage sous pression par rapport au moulage par injection ?

Le moulage sous pression permet d'obtenir des pièces métalliques plus solides et plus résistantes à la chaleur, qui conviennent aux pièces fonctionnelles. Le moulage par injection convient aux matières plastiques, mais n'est pas adapté à la durabilité du métal.

Quelles sont les entreprises les plus efficaces en matière de moulage sous pression ?

Les leaders sont l'automobile, l'électronique, l'aérospatiale et les biens de consommation. Les pièces de précision produites en grandes quantités, telles que les blocs moteurs ou les boîtiers d'appareils, sont parfaites.

Quel est le prix du moulage sous pression de pièces personnalisées ?

Les prix sont différents : Outillage $5 000-50 000 au démarrage, puis 0,50- 5/pièce en masse. Ils tiennent compte de la complexité, des matériaux et de la quantité - les grandes séries réduisent les prix à l'unité.

Défauts importants dans le moulage sous pression et leur prévention.

Porosité de l'air piégé, porosité de flash ou porosité de rétrécissement. Réduire les problèmes grâce à l'utilisation de l'assistance au vide, à une ventilation appropriée et à des pressions optimales.

Le moulage sous pression est-il respectueux de l'environnement ?

Il recycle bien les déchets et consomme peu d'énergie par rapport aux autres. Les tendances actuelles utilisent des alliages durables et des fours respectueux de l'environnement, dont la production est écologique.

Quelle est la différence entre les méthodes traditionnelles et le traitement sous vide ?

Dans le cas du moulage sous vide, l'air est éliminé du moule avant l'injection, ce qui permet de minimiser la porosité et de rendre les pièces plus solides et plus denses. Cette technique convient bien aux applications difficiles, comme l'aérospatiale.

0 commentaires