Fabricant de pièces moulées sous pression en aluminium et services en Chine

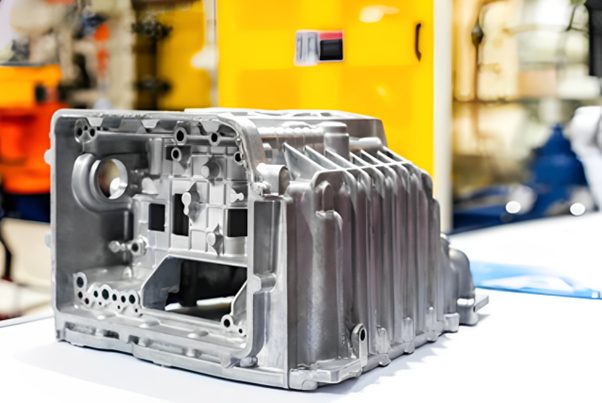

Nous sommes un professionnel Fabricant de pièces moulées sous pression en aluminium et de confiance fournisseur de moulage d'aluminium situé en Chine. Forts de plus d'une décennie d'expérience, nous sommes spécialisés dans la fourniture d'un service complet d'approvisionnement en eau et d'assainissement. services de moulage sous pression de l'aluminium - de la conception d'outils et du développement de prototypes à la production en série, en passant par l'usinage CNC, la finition de surface et l'assemblage. Notre objectif est d'aider les clients internationaux à réduire leurs coûts tout en garantissant une qualité élevée et une livraison fiable.

Fabricant et fournisseur de pièces moulées sous pression en aluminium en Chine

Bienvenue sur le site de GC Precision Mould Co., Ltd, un Fabricant chinois de pièces moulées sous pression et un fabricant à guichet unique qui offre des services de moulage sous pression de l'aluminium, moulage sous pression du zinc, moulage sous pression du magnésiumNotre équipe est experte dans ces domaines et peut fournir des solutions sur mesure pour répondre à vos besoins spécifiques. Notre équipe est experte dans ces domaines et peut fournir des solutions sur mesure pour répondre à vos besoins spécifiques. En outre, nous pouvons vous aider à réaliser des prototypes et tout autre matériau d'alliage dont vous pourriez avoir besoin, comme les pièces moulées sous pression 6061 et 6063.

Nos services de moulage sous pression d'aluminium

Notre cœur de métier services de moulage sous pression de l'aluminium comprennent le moulage sous pression avec des alliages ADC12/AlSi, l'usinage CNC de précision pour des tolérances serrées et une gamme de traitements de surface (anodisation, revêtement par poudre, placage, peinture). En tant qu'entreprise expérimentée Fabricant de pièces moulées sous pression en aluminiumEn outre, nous prenons en charge les prototypes en petites séries et la production de masse grâce à la fabrication d'outils en interne, au contrôle des processus et à l'inspection CQ (CMM, rayons X, essais de dureté). Nous travaillons avec des équipementiers et des fabricants sous contrat dans le monde entier en tant que partenaire fiable. fournisseur de moulage sous pression d'aluminium.

Nous ne sommes pas seulement là pour prendre vos commandes et vous livrer les articles que vous avez commandés. Nous vous assistons également à tous les niveaux d'essai du processus. Pendant la phase de conception et de développement, nous collaborons avec vous pour mettre en œuvre les idées les plus inventives et les plus créatives dans la fabrication de vos produits moulés sous pression, en répondant à vos spécifications et à vos attentes. Nous pouvons garantir que vous serez satisfaits du résultat final et que vos exigences seront correctement prises en compte de cette manière.

Si vous cherchez services de fabrication de moulage sous pression d'aluminiumContactez nous dès maintenant, avec nos produits de moulage sous pression en aluminium de haute qualité, nous vous aiderons sûrement à atteindre les objectifs de votre projet.

Moulage sous pression de l'aluminium : Un guide complet sur son processus, ses conseils de conception et ses diverses applications

Le monde évolue rapidement vers des technologies innovantes et avancées pour fabriquer des pièces métalliques. Plusieurs industries exigent des pièces métalliques d'une grande précision. En outre, certaines industries accordent une grande importance au temps et à l'argent. Moulage sous pression d'aluminium joue un rôle très important dans ce domaine. Il s'agit d'un processus rapide, efficace et durable permettant de convertir les alliages métalliques dans la forme et le design requis. Ici, nous discuterons en détail du moulage sous pression de l'aluminium. En outre, nous parlerons du processus, des conseils de conception, des alliages appropriés, des avantages, des inconvénients et des options de finition de surface disponibles sur le marché.

Sur la base de ces informations, j'espère vous aider à en savoir plus sur le moulage sous pression de l'aluminium. Si vous recherchez des produits de moulage sous pression de l'aluminium, il se peut que vous ayez des idées générales.

Moulage sous pression d'aluminium est efficace et économique et offre une large gamme de formes et de composants durables. Une fois la pièce moulée sous pression, peu ou pas d'usinage est nécessaire, car le procédé permet d'obtenir des tolérances extrêmement étroites, même pour des formes complexes. Les pièces moulées sous pression en aluminium peuvent également être facilement plaquées ou finies. Les pièces moulées sous pression en aluminium sont dimensionnellement stables et résistantes à la chaleur.

Qu'est-ce que le moulage sous pression de l'aluminium ?

Le moulage sous pression de l'aluminium est un procédé unique et populaire qui permet de convertir des feuilles de métal dans la géométrie et la forme requises. Ce procédé consiste à injecter un alliage d'aluminium en fusion dans la matrice pour fabriquer la pièce métallique souhaitée. Le moule ou la matrice en acier reçoit alors l'aluminium en fusion. Ce processus se déroule sous haute pression. Il est généralement composé de deux moitiés. Elles sont usinées avec précision pour donner la forme souhaitée au produit final. En outre, il a un large champ d'application dans plusieurs industries qui exigent une grande précision et une grande efficacité.

Processus de moulage sous pression de l'aluminium : De la conception du moule à la livraison finale

Le moulage sous pression de l'aluminium Le processus comprend la conception d'une coulée brute avec moule de coulée sous pressionLe moulage sous pression de l'aluminium est un procédé de production fini impliquant un post-usinage et d'autres finitions de surface, telles que la galvanoplastie, l'électrophorèse, la peinture, l'anodisation et le revêtement par poudre. Le moulage sous pression de l'aluminium a trouvé plusieurs applications dans de nombreux secteurs. Voyons comment fonctionne le moulage sous pression de l'aluminium. Voici une description complète de chaque opération qui a lieu pendant le processus de moulage sous pression.

1. Conception de moules et d'outils pour le moulage sous pression

La conception de l'outillage de moulage sous pression est la première et principale étape du moulage sous pression de l'aluminium. Elle comprend la production de moules ou de matrices. Ces moules déterminent les formes et les caractéristiques finales de la pièce métallique. La conception de l'outillage de moulage sous pression conception de moules de coulée sous pression passe par plusieurs opérations. Examinons chaque processus en détail.

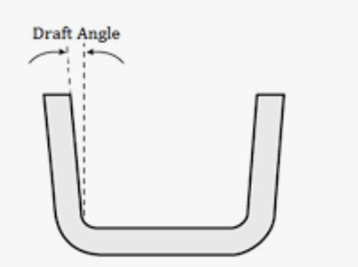

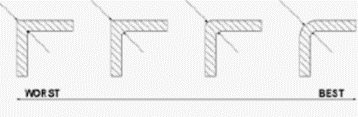

- Analyse de la conception des pièces : Avant de concevoir l'outil de moulage sous pression pour la fabrication de pièces métalliques, les ingénieurs doivent d'abord analyser les dimensions et les caractéristiques de la pièce métallique. Cela les aidera à identifier les défis potentiels. En outre, cela permettra d'améliorer les caractéristiques du moulage sous pression de l'aluminium. Cette analyse peut inclure la vérification des angles de dépouille, de l'épaisseur de la paroi et de l'emplacement des ouvertures et des évents.

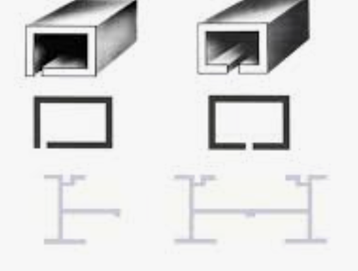

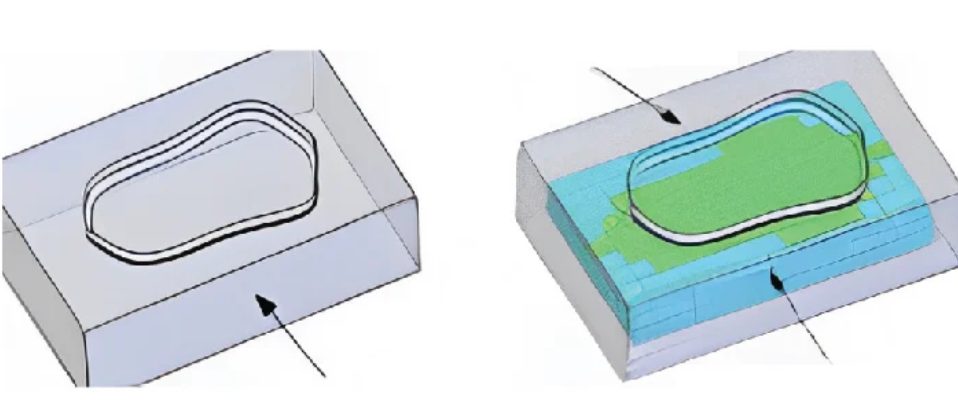

- Conception de moules ou de matrices : Après l'analyse de la pièce métallique, l'étape suivante consiste à concevoir la matrice ou le moule. Les ingénieurs élaborent un plan détaillé pour la production des matrices métalliques. Ce plan peut englober diverses conceptions, telles que celles de la cavité, des noyaux, des glissières, du plan de joint et d'autres caractéristiques. Il est donc essentiel de prendre en compte tous ces facteurs afin de créer les composants souhaités.

- Sélection des matériaux : Outre une conception efficace, le choix du bon matériau pour vos pièces métalliques et vos moules est également très important. Si nous parlons spécifiquement du moulage sous pression de l'aluminium, plusieurs matériaux peuvent être utilisés pour fabriquer un moule de moulage sous pression de l'aluminium. Les matériaux les plus courants sont les aciers à outils de haute qualité, c'est-à-dire H13, DIN 1.2344, 8407 et P20 (pour les plaques A/B). Ils présentent une excellente dureté, une résistance à l'usure et une conductivité thermique élevée.

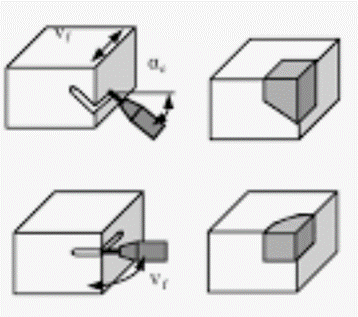

● Fabrication de moules pour le moulage sous pression : Une fois la sélection du matériau en acier et la conception de l'outillage de moulage sous pression complètement terminées, nous passons à l'étape de la fabrication de l'outillage de moulage sous pression en aluminium. Elle comprend la construction d'une matrice ou d'un moule. Nous pouvons utiliser des techniques d'usinage de haute précision. Les plus courantes sont le fraisage, le perçage ou l'électroérosion (EDM). En outre, nous réalisons ce processus en procédant à des inspections approfondies et en faisant preuve d'une grande précision.

2. Fusion et injection

Une fois que l'outillage de moulage sous pression a été entièrement fabriqué, le processus de moulage sous pression de l'aluminium commence. après avoir assemblé le moule de moulage sous pression dans la machine de moulage sous pression, les opérateurs injectent les barres d'alliage d'aluminium dans un four. en raison de la température élevée qui règne à l'intérieur du four, ces barres fondent. Cette température se situe généralement entre 650°C et 700°C (1200°F et 1300°F). Elle est compatible avec la majorité des alliages d'aluminium utilisés dans le moulage sous pression. Juste après, l'aluminium en fusion peut remplir le système d'injection. Le système d'injection se compose d'un plongeur ou d'un piston hydraulique. Il applique une pression élevée pour pousser le métal en fusion dans la cavité de la matrice. Il s'agit d'un processus assez rapide. En outre, il est généralement réalisé dans des limites de vitesse allant de 10 à 100 m/s (30 à 300 pieds/s).

3. Refroidissement et solidification de la cavité

Après que l'aluminium en fusion a pénétré dans la cavité du moule. Il se refroidit et se solidifie rapidement pour prendre la forme spécifique du moule ou de la cavité. En outre, la vitesse de refroidissement a un impact significatif sur la qualité du produit final. Plus la vitesse de refroidissement est rapide, plus elle entraîne des défauts internes. Ces défauts comprennent principalement la porosité. D'autre part, une vitesse de refroidissement lente peut entraîner un enroulement ou une distorsion.

Veillez à assurer un taux de refroidissement optimal pendant le processus de moulage sous pression de l'aluminium. La filière peut maintenant être équipée de canaux de refroidissement. Ces canaux contrôlent la circulation de l'eau ou du liquide de refroidissement. Ils contribuent ainsi à maintenir une distribution uniforme de la température dans la cavité de la filière. Cela permet d'obtenir une qualité constante des pièces métalliques.

4. L'éjection

La machine de coulée sous pression de l'aluminium comporte généralement deux moitiés (comme le moule de coulée sous pression) ; une fois que les pièces coulées sous pression se solidifient complètement dans la cavité, la moitié mobile de la machine s'ouvre. La moitié mobile de la machine abrite le système d'éjection. Le système d'éjection du moule de coulée sous pression, qui se compose de plaques et de broches d'éjection, facilite la sortie de la pièce d'aluminium solidifiée de la cavité du moule. Ils poussent la pièce hors de la cavité du moule. Cette opération est essentielle pour éjecter correctement la pièce métallique. Dans le cas contraire, la pièce métallique et la matrice risquent d'être endommagées. En outre, les broches et les plaques d'éjection sont conçues correctement et permettent une éjection douce et efficace des pièces métalliques sans les endommager.

5. Coulée, ébarbage et finition

Une fois le processus de fabrication du moulage sous pression en aluminium terminé, l'étape suivante est l'ébarbage et la finition de la pièce moulée sous pression en aluminium. Ces processus donnent à vos pièces métalliques un aspect final. Ils éliminent les matériaux supplémentaires attachés à la pièce, c'est-à-dire les bavures, les coulures et les scories. L'attrait esthétique de la pièce métallique s'en trouve renforcé. En outre, cela augmente également son efficacité. Le processus d'ébarbage peut être effectué manuellement ou automatiquement. Il fait appel à plusieurs équipements, tels qu'une presse à découper ou des centres d'usinage à commande numérique.

6. Moulage Usinage

Après le moulage sous pression et l'élimination des coulures et des bavures, certaines pièces moulées peuvent nécessiter un usinage secondaire pour atteindre les objectifs suivants des tolérances serrées, des trous filetés ou des caractéristiques de surface spéciales, spécialement pour les moulage sous pression de véhicules automobiles. Nos capacités d'usinage CNC avancées garantissent la précision et la cohérence de chaque lot.

7. Finition des surfaces de moulage sous pression

Pour améliorer la durabilité, l'apparence et la résistance à la corrosion de certains produits moulés sous pression en aluminium qui ont besoin d'une finition superficielle, nous proposons une large gamme d'options de finition. Selon les exigences du client, les composants peuvent être anodisé, revêtement en poudre, peint ou plaquéLe produit final est ainsi doté d'une valeur à la fois fonctionnelle et esthétique.

8. Assemblage final et inspection de la qualité

Avant d'être livrée, chaque pièce est soumise à des contrôles stricts. contrôle de la qualité et essais pour garantir la conformité avec les spécifications du client. Si nécessaire, nous prenons également en charge le sous-assemblage afin de fournir une solution complète, ce qui permet aux clients d'économiser du temps et de l'argent.

Au Moulage sous pression de l'aluminiumNos services ne se limitent pas au moulage sous pression de l'aluminium. Nous fournissons des solutions complètes de traitement de la fabrication de pièces en aluminium pour garantir que chaque composant répond aux normes les plus strictes en matière de précision et de performance. En combinant un outillage de moulage sous pression de haute qualité avec un usinage de précision, une finition de surface et une inspection rigoureuse, nous fournissons pièces en aluminium moulées sous pression prêtes à l'emploi qui répondent aux normes mondiales.

Différents alliages d'aluminium utilisés dans le moulage sous pression d'aluminium

Nous travaillons avec une large gamme d'alliages d'aluminium, notamment ADC12, A380, A360, AlSi9Cu3 et d'autres alliages à base d'Al-Si. Chaque alliage est sélectionné en fonction de sa solidité, de sa résistance à la corrosion, de son poids et de sa facilité d'usinage.

Voici un tableau détaillé qui vous permettra de connaître les différents alliages, leurs compositions et leurs applications dans les divers marchés.

|

Alliage |

Composition |

Propriétés |

Applications |

|

A380 |

Aluminium (Al) : 8,5-9,5%, Silicium (Si) : 2,5-3,5%, Cuivre (Cu) : 3,0-4,0%, Fer (Fe) : ≤1,3%, Magnésium (Mg) : ≤0,1%, Manganèse (Mn) : ≤0,5%, Zinc (Zn) : ≤0,5%, Titane (Ti) : ≤0,15% |

- Excellente fluidité et étanchéité à la pression - Bonnes propriétés mécaniques - Résistance supérieure à la corrosion - Convient pour les pièces complexes et à parois minces |

Composants automobiles moulés sous pression (blocs moteurs, boîtiers de transmission), boîtiers électroniques, appareils ménagers |

|

A383 |

Aluminium (Al) : 8,5-9,5%, Silicium (Si) : 3,0-4,0%, Cuivre (Cu) : ≤0,1%, Fer (Fe) : ≤1,3%, Magnésium (Mg) : ≤0,1%, Manganèse (Mn) : ≤0,5%, Zinc (Zn) : 0,1-0,5%, Titane (Ti) : ≤0,15% |

- Résistance et dureté supérieures à celles de l'A380 - Bonne fluidité et étanchéité à la pression - Excellente résistance à la corrosion |

Composants de fonderie automobile (supports, supports, boîtiers), boîtiers électriques, produits de consommation |

|

A360 |

Aluminium (Al) : 8,5-9,5%, Silicium (Si) : 0,7-1,3%, Cuivre (Cu) : ≤0,1%, Fer (Fe) : ≤0,35%, Magnésium (Mg) : ≤0,1%, Manganèse (Mn) : ≤0,5%, Zinc (Zn) : 0,35-0,6%, Titane (Ti) : ≤0,15% |

- Haute résistance et ductilité - Excellente étanchéité à la pression - Bonne résistance à la fissuration à chaud |

Composants automobiles (supports, pièces de moteur), composants aérospatiaux, connecteurs électriques |

|

ADC12 |

Aluminium (Al) : 10,5-13,0%, Silicium (Si) : 0,3-0,6%, Cuivre (Cu) : ≤1,5%, Fer (Fe) : ≤1,3%, Magnésium (Mg) : ≤0,3%, Manganèse (Mn) : ≤0,5%, Zinc (Zn) : ≤1,0%, Titane (Ti) : ≤0,15% |

- Excellente coulabilité et fluidité - Bonne résistance et dureté - Résistance supérieure à la corrosion |

Pièces automobiles (supports de moteur, supports, roues), composants de machines industrielles |

|

A413 |

Aluminium (Al) : 11,0-13,0%, Silicium (Si) : ≤0,6%, Cuivre (Cu) : ≤0,1%, Fer (Fe) : ≤0,5%, Magnésium (Mg) : ≤0,1%, Manganèse (Mn) : ≤0,35%, Zinc (Zn) : ≤1,0%, Titane (Ti) : ≤0,15% |

- Bonne coulabilité et fluidité - Résistance et dureté élevées - Excellente résistance à la corrosion |

Composants aérospatiaux, pièces automobiles, produits de consommation |

Directives de conception pour de meilleurs résultats en matière de moulage sous pression d'aluminium

En tant qu'expert Fabricant de pièces moulées sous pression en aluminiumNous travaillons en étroite collaboration avec nos clients pendant la phase de conception. Notre équipe d'ingénieurs apporte son soutien à la conception pour la fabrication (DFM) afin de réduire les coûts et d'améliorer la fabricabilité.

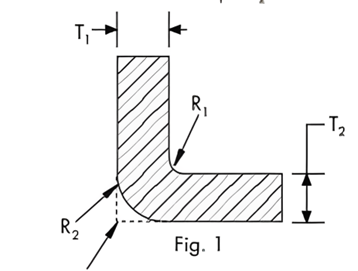

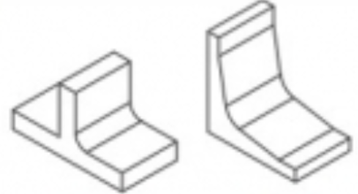

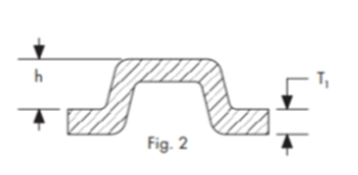

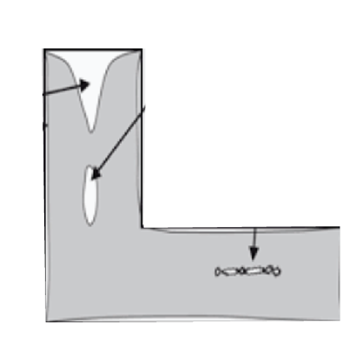

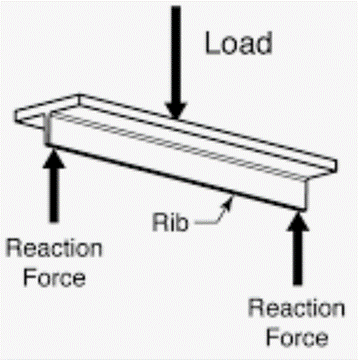

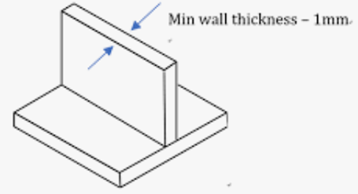

Le processus de conception des pièces moulées sous pression en aluminium implique de la précision et une réflexion approfondie afin de garantir la production de pièces moulées sous pression de haute qualité qui soient également rentables et capables d'être fabriquées. Voici quelques conseils efficaces pour améliorer l'efficacité globale des processus de fabrication de pièces moulées en aluminium sous pression.

Quels sont les avantages du moulage sous pression de l'aluminium ?

Le moulage sous pression de l'aluminium offre plusieurs avantages. Examinons ces avantages en détail.

1. Géométries complexes

Le moulage sous pression de l'aluminium est un procédé très efficace pour produire des pièces de géométrie complexe. Il offre une grande précision et une grande cohérence tout au long de l'opération. En outre, il offre un large éventail d'applications pour les composants présentant des détails complexes ou des parois minces.

2. Efficacité de production élevée

Le moulage sous pression de l'aluminium offre des cadences de production élevées. Elle permet de produire rapidement de grandes quantités. Elle peut également permettre de fabriquer des pièces nécessitant moins de traitement ultérieur. En outre, son efficacité permet de réduire les délais de production et les coûts globaux.

3. Poids léger

Nous savons que l'aluminium est plus léger. Cette propriété le rend idéal pour les applications. Ce procédé est largement utilisé dans les domaines où la réduction du poids est essentielle. Il s'agit notamment des secteurs de l'automobile et de l'aérospatiale. En outre, les pièces en aluminium moulées sous pression sont capables d'une résistance et d'une durabilité excellentes.

4. Excellente conductivité thermique

L'aluminium possède une excellente conductivité thermique. C'est pourquoi il constitue la meilleure option pour de nombreuses applications nécessitant une dissipation de la chaleur ou une gestion thermique. Il peut s'agir de dissipateurs de chaleur pour les appareils électroniques. En outre, les composants du moteur sont également utilisés dans les applications automobiles.

5. Résistance à la corrosion

Le moulage sous pression de l'aluminium est compatible avec une variété d'alliages d'aluminium. Ces alliages présentent généralement une bonne résistance à la corrosion. Ils augmentent donc la durabilité et la longévité des pièces moulées sous pression. En outre, ils trouvent de nombreuses applications dans la fabrication de pièces métalliques qui sont particulièrement utilisées dans des environnements extérieurs ou corrosifs.

6. Recyclabilité

La caractéristique la plus importante de la Les produits en aluminium moulé sous pression sont sont hautement recyclables. Si les pièces métalliques deviennent des déchets ou sont défectueuses, elles peuvent facilement être fondues et réutilisées dans le processus de production. Cet aspect de durabilité fait du moulage sous pression de l'aluminium une option de fabrication respectueuse de l'environnement.

Quels sont les inconvénients du moulage sous pression de l'aluminium ?

Examinons en détail les inconvénients du moulage sous pression de l'aluminium.

1. Coût initial élevé de l'outillage

Chaque pièce complexe et sa géométrie nécessitent un outillage spécial, ce qui représente un coût initial important. Il est également coûteux lorsqu'il s'agit de grands volumes de production. Par ailleurs, l'investissement initial est également adapté aux petites séries ou aux faibles volumes de production.

2. Options limitées en matière de matériaux

Le moulage sous pression de l'aluminium est généralement limité aux alliages d'aluminium. Cela limite le choix global des matériaux par rapport à d'autres procédés de moulage. En outre, les alliages d'aluminium présentent une large gamme de propriétés. Ils ont donc des applications spécifiques dans différentes industries.

3. Porosité et défauts

Des vitesses de refroidissement différentes peuvent entraîner un mauvais contrôle du processus. En conséquence, les pièces d'aluminium moulées sous pression souffrent de rétrécissement ou d'autres défauts. La résolution de ces problèmes nécessite donc des étapes de post-traitement supplémentaires. Il peut s'agir d'usinage ou de traitements de surface, ce qui augmente les coûts de production.

4. Variation dimensionnelle

Le moulage sous pression peut entraîner des variations dimensionnelles entre les pièces. En général, différents facteurs contribuent à cette variation des dimensions. Il peut s'agir d'un retrait, d'une dilatation ou d'une contraction thermique. En outre, des tolérances serrées peuvent nécessiter un usinage supplémentaire ou des opérations secondaires.

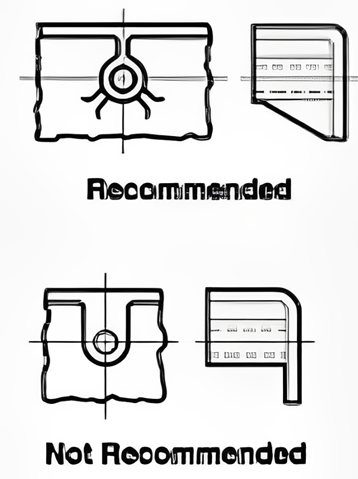

5. Limites de la conception

Bien que le moulage sous pression de l'aluminium offre une grande souplesse de conception, il ne supporte pas certaines caractéristiques de conception. Il peut s'agir d'angles vifs ou de contre-dépouilles. Il s'agit là de défis importants à relever. En outre, elles nécessitent des considérations supplémentaires en termes d'outillage. go to avantages et inconvénients du moulage sous pression de l'aluminium pour en savoir plus.

Diverses applications du moulage sous pression de la tôle

Il a un large champ d'application dans différentes industries. Examinons-le en détail.

- Industrie automobile : Il est principalement utilisé dans le secteur automobile pour produire des composants, c'est-à-dire des panneaux de carrosserie, des pièces de châssis, des supports et des renforts structurels.

- Aérospatiale et aviation : Il est largement utilisé dans la fabrication de composants aéronautiques. Il peut s'agir de panneaux de fuselage, de revêtements d'ailes, de nervures structurelles et d'aménagements intérieurs.

- Biens de consommation : Le moulage sous pression de l'aluminium est largement utilisé dans la fabrication de biens de consommation, c'est-à-dire d'appareils de cuisine, d'ameublement et d'électronique grand public.

- Équipement médical : Dans le secteur médical, il est largement utilisé pour la fabrication de boîtiers d'équipement, de panneaux d'instruments, de plateaux et de composants pour les appareils médicaux.

Pourquoi choisir ALU Die Casting Manufacturer ?

ALUDIE fait partie du top 10 Fabricant de pièces moulées sous pression en aluminium en Chine. Nous offrons de nombreux avantages en termes d'efficacité de la production. Nous sommes experts en matière de pièces légères et durables. Nos installations sont équipées d'une technologie avancée et moderne pour répondre à tous vos besoins. En outre, nous disposons d'une équipe d'experts capables de traiter des volumes de production simples ou importants dans les délais impartis.

A la recherche d'une personne fiable Fabricant de pièces moulées sous pression en aluminium pour soutenir votre projet ? Envoyez-nous vos dessins, modèles 3D ou échantillons, et nos ingénieurs vous fourniront un devis détaillé dans les 24 heures.

Conclusion

En conclusion, moulage sous pression de l'aluminium est en train de devenir populaire en raison de sa flexibilité dans le traitement des pièces complexes. Elle utilise un alliage d'aluminium en fusion, qui est ensuite injecté dans la cavité de la matrice. On le laisse ensuite se solidifier. Le métal aluminium épouse la forme du moule ou de la matrice. Ce procédé présente de multiples avantages. En outre, les pièces produites au cours de ce processus peuvent être facilement recyclées en fondant à nouveau la pièce métallique dans le four. Il a un large éventail d'applications dans diverses industries telles que l'automobile, l'aérospatiale, la médecine et l'équipement de défense militaire.

Questions fréquemment posées

Q1 : Qu'est-ce que le moulage sous pression de l'aluminium ?

R : Il s'agit d'un processus de fabrication d'alliages métalliques dans lequel l'alliage d'aluminium fondu est injecté sous haute pression dans un outillage de moulage sous pression, produisant ainsi des composants en alliage d'aluminium précis et durables.

Q2 : Quels alliages proposez-vous ?

R : Nous utilisons les alliages ADC12, A380, LM25, A365, A383, Zn10si8mg, AlSi9Cu3 et d'autres alliages d'aluminium spéciaux en fonction de la solidité, de la résistance à la corrosion et des besoins de l'application.

Q3 : Produisez-vous des petites séries ?

R : Oui, nous prenons en charge les prototypes, les tirages et la production de masse.

Q4 : Vous occupez-vous de la finition et de l'assemblage des surfaces de moulage sous pression ?

R : Oui, nous fournissons usinage de la fonte, anodizing, powder coating, painting, plating, inspection, and final assembly.

Q5. Quels sont les avantages du moulage sous pression de l'aluminium ?

A : Le moulage sous pression de l'aluminium offre de multiples avantages. Il peut s'agir d'une grande précision dimensionnelle, de géométries de pièces complexes, de taux de production rapides, etc.

Q6. Quels sont les défauts courants rencontrés dans le moulage sous pression de l'aluminium et comment les minimiser ?

A : Il existe plusieurs défauts courants rencontrés au cours de la processus de moulage sous pression. Il peut s'agir de porosité, de retrait et de défauts de surface. Ceux-ci peuvent être minimisés grâce à une conception appropriée, à l'optimisation du processus et à des mesures de contrôle de la qualité.

Galerie des produits

Composants de dissipateur thermique de lampe à LED, composants marins, composants de quincaillerie architecturale, composants automobiles, composants de génie mécanique, pièces automobiles, boîtiers et pièces d'éclairage à LED, quincaillerie pour portes et fenêtres, composants d'équipement sportif, composants automobiles, pièces d'outils électriques.

À propos de nous

Fondée en 1999, GC Precision Mold Co. ltd (Was Fabricant de pièces moulées sous pression en aluminium (Chine) Limited ), est en train de devenir l'un des principaux fournisseurs mondiaux de produits de haute qualité. pièces moulées sous pression aet l'usinage de produits en métaux non ferreux.

Notre ligne de production comprend, entre autres, le moulage sous pression de l'aluminium, le moulage sous pression du zinc, coulée de bronze au sable, moulage par gravité de l'aluminium, Nos produits ont été reconnus et certifiés par ISO 14001 et IATF 16949. Nous sommes toujours prêts à être votre fournisseur et partenaire de confiance pour le moulage sous pression en Chine.

Accueil Solution Soutien Liens Carrières Blog Plan du site

Copyright © 2011-2014 GC Precision Mold tous droits réservés