Pour la construction automobile, l'amélioration de l'efficacité, des performances et du poids est désormais une nécessité plutôt qu'un choix. La plupart de ces réalisations sont rendues possibles par le moulage sous pression de l'aluminium. En particulier, le moulage sous pression de l'aluminium pour l'automobile est aujourd'hui essentiel pour créer des pièces solides et légères, nécessaires pour tous les types de véhicules, des berlines aux poids lourds. Étant donné que l'efficacité électrique et l'efficacité énergétique jouent un rôle important dans la fabrication des voitures, les ingénieurs et les fabricants doivent accorder une plus grande attention aux pièces moulées pour l'automobile.

Qu'est-ce que le moulage sous pression de l'aluminium automobile ?

En moulage sous pression de l'aluminiumL'aluminium en fusion est poussé dans un moule en acier sous haute pression. Une fois solidifié, l'aluminium offre une pièce qui a la même précision et qui peut être répétée chaque fois que cela est nécessaire. Si les usines de fabrication utilisent le contrôle de la qualité partout, son utilisation dans le secteur automobile est remarquable.

Grâce au moulage sous pression de véhicules automobiles, les fabricants sont en mesure de créer des pièces à la fois résistantes et beaucoup plus légères que des pièces similaires en acier. Cela permet d'améliorer la consommation de carburant d'un véhicule et de réduire les émissions nocives.

Utilisations du moulage sous pression pour l'automobile

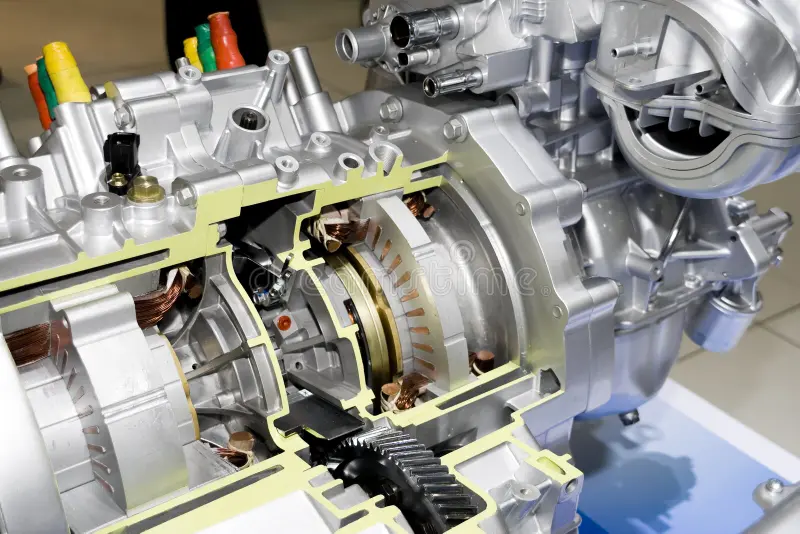

La création de nombreux composants de véhicules dépend aujourd'hui du moulage sous pression de l'aluminium. Cela comprend au moins

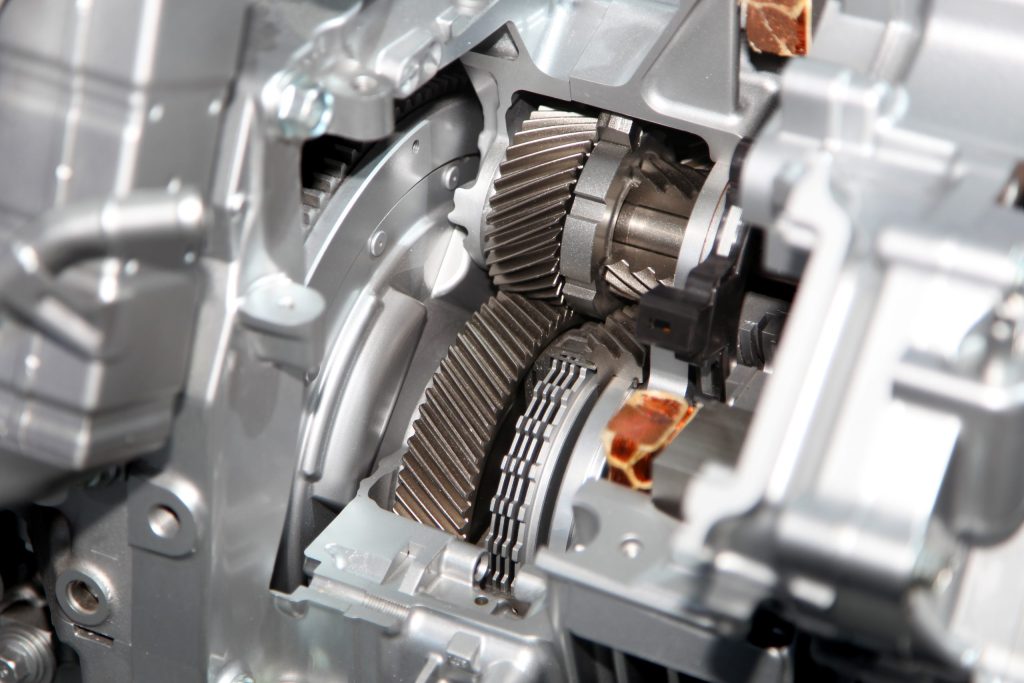

- Les deux types de cas de transmission

- Les sommets des cylindres

- Le coffre est appelé bloc moteur.

- Les bras de contrôle sont également connus sous le nom de "control arms" :

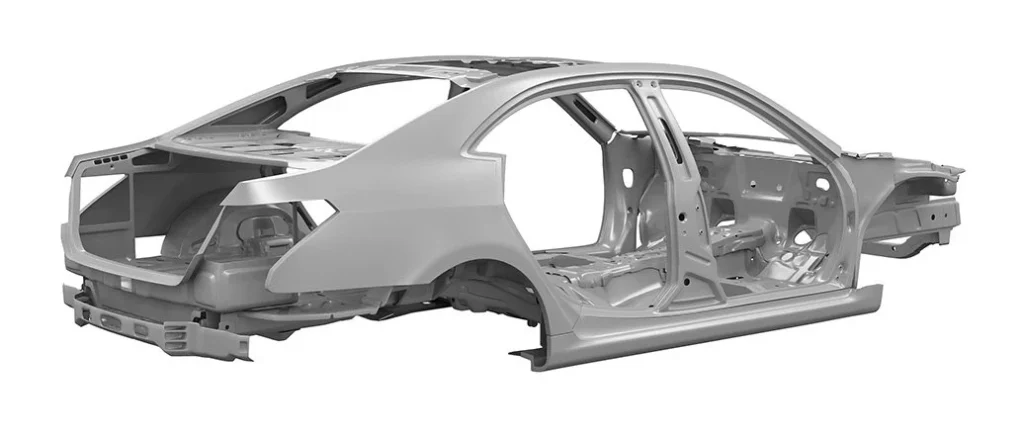

- Cadres qui soutiennent un bâtiment

Les pièces automobiles moulées sous pression sont uniques parce qu'elles peuvent être fabriquées avec une plus grande précision et peuvent être répétées facilement. La capacité de fabriquer des structures à parois minces avec des dessins détaillés qui nécessitent très peu d'usinage est un avantage significatif.

Stabilité et travail du cadre

Les composants critiques des véhicules sont généralement choisis comme "pièces moulées pour l'automobile" simplement pour leur intégrité structurelle. Ces pièces présentent de nombreux avantages, tels que la solidité mécanique, une bonne conductibilité thermique et l'absence de corrosion - des qualités nécessaires à toutes les pièces d'un moteur de voiture. Le moulage sous pression garantit que les pièces ne se briseront pas sous la pression des opérations normales.

Grâce à des outils de simulation avancés, les ingénieurs sont en mesure de créer des "pièces automobiles moulées sous pression" qui améliorent la façon dont les matériaux se déplacent, sont refroidis et se solidifient. Grâce à ce contrôle, les pièces présentent moins de défauts, moins de porosité et une meilleure résistance aux contraintes.

Pourquoi l'aluminium ?

L'aluminium est utilisé parce qu'il remplit plusieurs fonctions importantes. Un tiers plus léger que l'acier, l'aluminium améliore directement le rendement énergétique et contribue à réduire les émissions. En plus de réduire le poids, l'aluminium peut résister à la chaleur et à la corrosion, ce qui en fait le matériau idéal pour les composants utilisés dans de tels environnements.

Le plus souvent, les alliages d'aluminium couramment utilisés dans le moulage sous pression de véhicules automobiles sont l'A360, l'A380 et l'ADC12. Grâce à leur chimie, ces alliages sont solides, flexibles à l'air libre et faciles à couler dans les moules. L'usinage en douceur de l'aluminium rend les tâches qui viennent après l'usinage moins coûteuses.

Comment fonctionne la fabrication

Le processus de moulage sous pression de l'aluminium pour l'industrie automobile comprend les étapes suivantes :

- La conception d'un moule est réalisée sur mesure, en fonction de la géométrie et de l'utilisation de la pièce.

- L'aluminium est chauffé et introduit dans une matrice sous des pressions allant de 10 000 à 30 000 psi.

- Une fois la pièce fabriquée, elle refroidit et se solidifie dans la matrice avant d'être libérée.

- À ce stade, la matière excédentaire (appelée "bavure") est enlevée et la pièce peut être usinée ou revêtue à nouveau.

Grâce à l'amélioration de l'automatisation et de la robotique, la fabrication de pièces automobiles moulées en grandes quantités nécessite désormais moins de personnel et garantit la qualité tout au long de la chaîne d'approvisionnement.

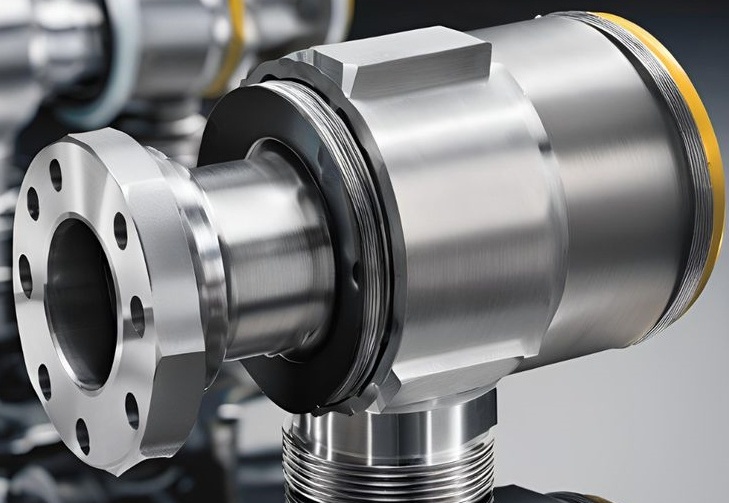

Conception de systèmes techniques et développement de procédés

La façon dont les composants en aluminium moulé sous pression fonctionnent, durent et correspondent à leur conception dans l'industrie automobile est largement influencée par la qualité de la gestion du processus. Tous les points de contrôle et d'action pendant le moulage sous pression de l'aluminium pour les automobiles doivent être conçus et vérifiés avec soin pour garantir que les produits répondent aux règles rigoureuses des constructeurs automobiles du monde entier.

1. Pression d'injection

La pression dans les processus de moulage sous pression est maintenue entre 100 MPa et 200 MPa (14 500 à 29 000 psi). La pression sur les grands composants tels que les boîtiers de transmission ou les plateaux de batterie peut atteindre 250 MPa. L'enquête exige que la pression augmente à ces niveaux.

- Remplir très rapidement les cavités à parois minces.

- Empêcher les aliments de durcir trop tôt

- Éliminer les gaz à l'intérieur du métal et tous les trous ou pores.

La pression optimale est déterminée en fonction des détails de la pièce, du jeu de matrices et de l'épaisseur, ce qui permet de réaliser des applications automobiles avec des parois de 1,5 mm à 4 mm.

2. Contrôle des températures de fusion et de l'ensemble du processus de chauffage

La coulée d'alliages d'aluminium tels que l'A380, l'A36,0 et l'ADC1 est généralement réalisée à des températures comprises entre 660°C et 710°C. Le contrôle doit être précis car tout défaut, y compris ceux mentionnés ci-dessus, peut survenir dans le cas contraire.

- Les fermetures à froid sont causées par une température très basse.

- Rétrécissement trop important et augmentation des poches d'air (fonctionnement à une température trop élevée)

Les températures dans le moule sont également très importantes et sont généralement gérées entre 180°C et 250°C, à l'aide de systèmes fonctionnant à l'huile ou à l'eau. Le maintien d'une température constante dans le moule permet d'éviter l'usure prématurée des moules et de garantir que toutes les pièces de forme complexe sont identiques.

3. Durée du cycle

Le temps de cycle joue un rôle important dans la productivité et le coût du moulage sous pression de l'aluminium automobile en grande série. La plupart des projets sont achevés avec un temps de cycle moyen compris entre :

- Il faut s'attendre à ce qu'elle dure entre 25 et 45 secondes pour ces composants.

- Les revêtements s'appliquent en 60 à 90 secondes pour les principaux composants tels que les cadres et les boîtiers de batterie des véhicules électriques.

Ce cycle fonctionne de la manière suivante :

- Pour l'injection, utiliser 0,1-0,3 secondes.

- Laissez à vos dents le temps d'être exposées au fluor pendant au moins deux secondes et pas plus de cinq secondes.

- La méthode de solidification diffère en fonction du volume des pièces et de la conception du refroidissement.

- L'éjecteur insère la matrice et projette rapidement le métal à l'extérieur tout en tournant la poignée.

L'utilisation de logiciels de simulation est importante pour accélérer le temps de cycle tout en préservant la qualité de la production.

4. Vie et soins réguliers

En fonction de la complexité de la pièce, de la chaleur extrême dans le moule et du type d'acier à outils utilisé, une matrice utilisée dans les moteurs automobiles fonctionne généralement pendant 100 000 à 200 000 tirs avant d'être remplacée. Tous les 10 000 à 20 000 tirs, la machine doit souvent être entretenue afin d'éviter les défaillances causées par :

- Fatigue due à la chaleur

- Craquage

- Lorsque la pluie ou l'eau en mouvement enlève des sections de sédiments.

- Génération magique de flashs

Des méthodes de diffusion telles que le PVD (Physical Vapor Deposition) ou la nitruration sont régulièrement appliquées pour prolonger la durée de vie des outils.

5. Régulation de la température

La meilleure façon de réduire le temps de cycle et de contrôler le refroidissement des pièces est d'assurer un refroidissement efficace pendant le processus de moulage. La plupart des matrices actuelles comprennent les éléments suivants :

- Les canaux de refroidissement sous forme de géométrie conforme sont conçus pour une gestion précise de la température.

- Des systèmes de baffles et de bulles sont utilisés pour maintenir les températures des points chauds localisés.

- La température du moule peut être contrôlée en temps réel à l'aide de thermocouples et de systèmes infrarouges.

Les systèmes avancés maintiennent la température de chaque section de la filière à un niveau proche de la même valeur en fermant la boucle et en ajustant l'alimentation en eau ou en huile de manière répétée pendant l'opération.

6. Comment les pièces sont-elles dimensionnées et pesées ?

L'industrie automobile dispose d'un large éventail de composants moulés sous pression, petits et grands. En voici quelques exemples :

| Partie | Taille approximative | Poids | Épaisseur de la paroi |

| Boîtier de transmission | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Support de moteur | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Bac à batterie (EV) | 1 200 x 1 000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Support ou bras de liaison | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

Pour ces pièces, la conception pour la fabrication (DFM) est particulièrement importante, car les pièces moulées à parois minces sont généralement difficiles à réaliser avec d'autres méthodes, mais simples avec le moulage sous pression.

7. Tolérances dimensionnelles

Le moulage sous pression permet d'obtenir des composants de haute précision. Des tolérances de +/- 0,1 mm à +/- 2,5 mm peuvent généralement être obtenues avec le moulage sous pression de l'aluminium.

- Pour les longueurs inférieures à 25 mm, les tolérances ne dépassent pas ±0,1 mm.

- ±0,2 mm pour les articles dont les dimensions sont comprises entre 25 et 100 mm

- La planéité peut être maintenue à un niveau aussi bas que 0,3 mm sur 300 mm.

- Toutes les portées de roulements doivent avoir une tolérance de circularité de 0,05 mm.

L'usinage CNC ou l'alésage peuvent être ignorés, sauf si la surface d'ajustement est un engrenage, un logement pour des roulements ou une zone d'étanchéité critique.

8. L'objectif est également de gérer le contrôle de la porosité et les systèmes de vide.

Dans le moulage sous pression, la porosité devient souvent un problème majeur. C'est pourquoi la plupart des cellules de production automobile sont désormais équipées de machines à couler sous vide pour éliminer l'air de la cavité du moule avant d'y ajouter du métal liquide. La plupart des systèmes de vide sont réglés entre 30 et 80 mbar.

- Diminue les risques d'emprisonnement des poches de gaz

- Améliore la facilité avec laquelle une pièce moulée peut être assemblée par soudage

- Contribue à améliorer la résistance aux charges répétées

Les défauts poreux sont pratiquement éliminés dans les pièces critiques pour la structure en utilisant les procédés de coulée par compression et de rhéocoulée.

9. Sélection des alliages

Tous les alliages utilisés dans le moulage sous pression de véhicules automobiles jouent des rôles différents.

- A380 : Le plus grand nombre ; facile à façonner en pièces, solide et ayant une grande capacité à conduire la chaleur.

- L'A360 offre une meilleure résistance à la corrosion, ce qui signifie qu'il est souvent utilisé pour des applications d'ingénierie de haute performance.

- ADC12 : Largement connu en Asie parce qu'il fonctionne de la même manière que l'A380, mais il est plus souple et roule facilement.

- L'AlSi10Mg est utilisé dans les pièces des véhicules électriques en raison de ses propriétés de résistance et d'élongation.

La microstructure est délibérément modifiée par l'ajout de TiB₂ et l'utilisation de phases de silicium eutectiques modifiées, qui améliorent toutes deux la ductilité.

Technologie avancée pour l'intégration des processus

Les fonderies d'aujourd'hui associent le moulage sous pression de l'aluminium à des technologies telles que les capteurs dans la matrice, la boucle fermée et les jumeaux numériques. Ces systèmes permettent d'améliorer ou de stimuler vos campagnes en temps réel.

- Données montrant les vitesses d'injection du premier et du deuxième étage

- La qualité de la lubrification du moule

- Vitesse du piston

- Contrôlez soigneusement la durée pendant laquelle vous maintenez la pression.

Un contrôle aussi fin permet de répéter facilement les processus et de réduire les rebuts pour les programmes automobiles qui nécessitent des millions de "pièces automobiles moulées sous pression" chaque année.

Propriétés et procédés de trempe des alliages d'aluminium

La connaissance de la métallurgie des alliages d'aluminium est nécessaire pour garantir de bons résultats en matière de moulage sous pression. Lorsque l'aluminium est soumis à une injection à haute pression et à un refroidissement rapide, il gèle si vite que la solidification n'est pas équilibrée, ce qui façonne la microstructure, les propriétés et les défauts du métal.

Indicateurs importants utilisés dans la solidification.

- Le temps nécessaire à la solidification est compris entre 1,5 et 8 secondes, en fonction de l'épaisseur de la pièce coulée et de la rapidité de son refroidissement.

- La taille des grains est mesurée entre 5 et 50 µm et est influencée par la vitesse de refroidissement et par les raffineurs de grains.

- Dans les applications robustes, la distance entre les bras de dendrites secondaires doit être inférieure à 30 µm pour une meilleure résistance à la traction et à la fatigue.

- Les affineurs de grains de type Al-Ti-B sont utiles car ils rendent les outils plus résistants et moins poreux. En outre, le silicium eutectique des alliages Al-Si est affiné avec du Sr (strontium), ce qui améliore sa capacité à être façonné ou étiré.

Les problèmes courants et leurs solutions

Cependant, le moulage sous pression de l'aluminium entraîne encore un petit nombre de défauts. Découvrir les principales raisons des erreurs et choisir les bonnes solutions rend l'assurance qualité automobile efficace.

| Défaut | Cause | Atténuation |

| Porosité du gaz | Air emprisonné, ventilation inadéquate | Utilisation du moulage sous vide, optimisation de la conception de l'évent |

| Fermeture à froid | Faible température de la matière fondue ou de la matrice, mauvais écoulement | Augmenter la température, redéfinir l'emplacement du portail |

| Rétrécissement porosité | Solidification inégale, sections épaisses | Modifier les canaux de refroidissement, ajouter des mangeoires |

| Flash | Pression excessive ou matrice usée | Maintenir l'outil, optimiser le serrage |

| Brasage sous pression | Adhésion de l'alliage à la matrice | Utiliser un revêtement de matrice approprié et contrôler la température |

| Inclusions | Contamination à l'oxyde, fonte sale | Utiliser le dégazage (bulles d'Ar), la filtration |

Les études CpK et les diagrammes de Pareto sont régulièrement utilisés pour déterminer où se produisent les défauts et classer les actions nécessaires pour y remédier.

Simulation et révision de la conception de la filière

Actuellement, les flux de moulage sous pression avancés sont construits autour d'outils d'IAO (ingénierie assistée par ordinateur). Les ingénieurs effectuent des tests numériques de leurs conceptions à l'aide de logiciels avant de fabriquer des pièces.

Des plateformes logicielles bien connues sont utilisées par de nombreux développeurs.

- MAGMASoft

- Flow-3D Cast

- ProCAST

- Toutes les coulées

Modèle de simulation :

- Le comportement de l'aluminium en fusion lors de son déplacement

- Le mouvement du bord solide du polymère et le changement de température dans l'ensemble de la masse fondue.

- Probabilité de porosité

- Les moyens par lesquels l'air est piégé dans la canalisation

- Contraintes et déformations qui subsistent dans le moule après la production de la pièce

Grâce à l'itération virtuelle, les concepteurs d'outils repèrent et résolvent les problèmes sans avoir à fabriquer l'outillage, ce qui permet d'économiser du temps et de l'argent, tant au niveau du prototype que de la production.

Le domaine de l'ingénierie de surface, suivi du post-traitement

Bien que le moulage sous pression permette d'obtenir une forme et un aspect excellents (Ra ~1,6-3,2 µm), des traitements de surface supplémentaires doivent souvent être appliqués pour des raisons d'utilisation ou d'aspect.

Post-traitements courants :

- Le grenaillage permet de se débarrasser des bavures et des oxydes.

- Les zones étroitement contrôlées, telles que les alésages et les surfaces dont la planéité est critique, sont réalisées par usinage CNC.

- Augmente la résistance à la corrosion des châssis ou des pièces extérieures et est anodisant.

- Ajoute de la solidité et une bonne finition à la partie visible du vélo.

- Imprégnation : Remplir les petits trous avec de la résine pour sceller une pièce afin d'empêcher les fluides de passer (comme les carters d'huile).

Éléments à prendre en compte lors de l'assemblage et de la jonction

Les pièces en aluminium moulé sous pression entrent fréquemment en contact avec d'autres métaux, des matériaux plastiques ou divers assemblages électroniques. Les équipes d'ingénieurs doivent comprendre :

- Une différence dans le CTE des matériaux

- Le danger de la corrosion galvanique, principalement associé aux fixations en magnésium et en acier

- Les alliages à forte teneur en silicium, comme l'A380, sont difficiles à souder.

- La plupart du temps, les inserts filetés sont mis en place à la chaleur ou par ultrasons, car l'aluminium est très souple

- Les assemblages structuraux peuvent être soudés à l'aide de goujons, collés avec de l'adhésif ou par Friction Stir Welding (FSW).

En outre, le blindage EMI des boîtiers de batterie et de moteur des véhicules électriques peut être appliqué par placage ou revêtement direct.

Cellules de coulée en usine et automatisation

Les fonderies automobiles disposent de cellules de moulage sous pression automatisées qui gèrent à la fois des opérations à grande vitesse et des opérations contrôlées.

- Les capacités de moulage sous pression en chambre froide vont de 350 à 4 000 tonnes de force de serrage.

- Il s'agit de bras robotisés d'extraction de pièces.

- Les pulvérisateurs de lubrification sont un type d'équipement.

- Systèmes de vide

- Panneaux de contrôle actifs en temps réel

Toutes les cellules sont conçues pour respecter le temps de cycle et l'OEE et produisent en moyenne 250 à 500 pièces par heure, en fonction de la taille des composants.

Des profilomètres laser, des sondes à courant de Foucault et des caméras de vision sont utilisés en ligne pour vérifier que seules les pièces conformes sont envoyées vers les opérations en aval.

Normes et certifications

En répondant aux normes internationales, les composants automobiles moulés sous pression sont garantis conformes aux exigences de performance et de sécurité. Souvent, ces résultats sont mentionnés dans :

- Les tolérances de coulée sont expliquées dans la norme ISO 8062.

- La gestion de la qualité dans le secteur automobile est couverte par la norme IATF 16949.

- L'ASTM B85 est la norme officielle pour les pièces moulées sous pression en alliage d'aluminium.

- Les compositions chimiques font partie de la norme SAE J452.

- Le processus d'approbation des pièces de production, ou PPAP, fait partie du système AIAG.

Les supports du système de freinage et les nœuds de suspension sont des pièces tellement critiques pour la sécurité qu'il faut recourir à la tomodensitométrie et à une traçabilité complète.

Comment le moulage sous pression de l'aluminium automobile soutient-il l'industrie ?

1. Réduction du poids

Moins votre véhicule est lourd, plus il consomme de carburant et moins il émet de carbone. Avec des pièces en aluminium fabriquées par "moulage sous pression automobile", le véhicule pèse moins lourd, mais n'en est pas moins solide ou utile.

2. Efficacité maximale de la production

La meilleure façon de produire des composants en masse est le moulage sous pression. Une fois les matrices fabriquées, les pièces produites peuvent se compter par centaines de milliers, avec seulement de très petites modifications. C'est pourquoi le moulage sous pression de pièces automobiles est une solution rentable pour la fabrication d'automobiles à grande échelle.

3. Précision dimensionnelle

Les produits issus du moulage sous pression de l'aluminium sont d'une grande précision, de sorte qu'il y a peu de choses à usiner après le moulage. Par conséquent, la productivité de la ligne augmente et le coût de production diminue.

4. Flexibilité de la conception

Grâce aux logiciels de CAO et de simulation actuels, les concepteurs peuvent créer des pièces complexes qui peuvent être à la fois utilisées et produites. Cette grande souplesse de conception permet aux ingénieurs de fusionner plusieurs pièces en une seule, ce qui réduit à la fois son poids et le temps nécessaire à son assemblage.

Respect de l'environnement et recyclage

Aujourd'hui, les constructeurs automobiles mettent davantage l'accent sur le développement durable. Dans ce domaine, l'aluminium est également très performant. Environ 90% de l'aluminium moulé sous pression peut être recyclé. Les déchets issus de la création de "pièces automobiles moulées" peuvent être refondus et fonctionner aussi bien que la première fois.

Le moulage sous pression de pièces automobiles en aluminium recyclé réduit considérablement l'impact environnemental de l'industrie, car il ne nécessite que 5% de l'énergie utilisée pour fabriquer l'aluminium primaire.

Problèmes rencontrés par l'industrie

Cependant, certains problèmes se posent le moulage sous pression de l'aluminium pour l'automobile. L'usure, la porosité et la fatigue thermique sont des problèmes courants qui peuvent réduire la qualité des pièces et la durée de vie des outils. Néanmoins, de nouvelles études et avancées dans le domaine de la coulée sous vide, de la coulée sous pression et de l'amélioration des revêtements des moules contribuent régulièrement à résoudre ces difficultés.

L'industrie du moulage sous pression pour l'automobile semble promise à la croissance, en grande partie parce que les fabricants de véhicules électriques utilisent l'aluminium moulé sous pression pour leurs batteries, leurs moteurs et leurs pièces de châssis. Tesla et d'autres entreprises ont prouvé que le giga-casting permet de produire de grandes pièces de véhicules avec une seule machine de moulage sous pression, ce qui réduit le nombre de pièces nécessaires et accélère l'assemblage.

La croissance de l'industrie automobile reposera sur les réalisations des pièces moulées, qui offrent une innovation en alliant qualité mécanique et légèreté.

Conclusion

Aujourd'hui, les constructeurs automobiles sont toujours à la recherche de moyens d'améliorer les performances de leurs véhicules, d'économiser de l'argent et de protéger l'environnement. Le moulage sous pression de l'aluminium automobile est la méthode privilégiée pour fabriquer des pièces solides et légères en grande quantité. Avec l'aide du moulage sous pression, les constructeurs automobiles peuvent obtenir une meilleure économie de carburant, une meilleure maniabilité et simplifier leur processus de production. Le moulage sous pression de pièces automobiles est utilisé de manière stratégique, non pas comme une mode, mais comme un changement clé dans la manière dont les véhicules d'aujourd'hui sont créés. Avec chaque injection à haute pression, les pièces moulées pour l'automobile changent la direction de la mobilité, depuis les pièces du groupe motopropulseur et du châssis.

FAQ

1. Quelle est la température habituelle à laquelle le moulage sous pression de l'aluminium fonctionne dans le secteur automobile ?

Les températures de coulée des alliages d'aluminium varient de 660°C à 710°C selon leur type. La stabilité dimensionnelle et la solidification optimale exigent un contrôle des températures de la filière autour de 180°C à 250°C.

2. Quels types de défauts apparaissent dans les pièces automobiles moulées sous pression et comment sont-ils gérés ?

Les exemples classiques de défauts sont la porosité des gaz, les fermetures à froid et les cavités de retrait. Certains de ces problèmes sont résolus grâce à la coulée assistée sous vide, à la conception minutieuse des portes, au contrôle précis de la température et aux programmes de simulation pendant le processus de fabrication des moules.

3. Dans quelle mesure les pièces en aluminium moulé sous pression se rapprochent-elles des dimensions exactes ?

Le moulage sous pression permet d'obtenir des tolérances de ±0,1 mm pour les dimensions inférieures à 25 mm et de ±0,2 mm pour les dimensions supérieures. Les assemblages automobiles nécessitent une gestion très serrée de la planéité et de la concentricité.

4. Les pièces en aluminium moulé sous pression peuvent-elles être utilisées dans la conception de véhicules électriques ?

Oui. En raison de sa légèreté, de sa conductivité thermique et de sa recyclabilité, le moulage sous pression de l'aluminium se retrouve dans les VE sous forme de boîtiers de batterie, de boîtiers de moteur et de boîtiers d'onduleur.

5. Quels sont les alliages les plus souvent utilisés pour la fabrication de pièces automobiles moulées sous pression ?

L'A380, l'ADC12 et l'AlSi10Mg sont des alliages populaires. Parce qu'ils se moulent bien, qu'ils ont un bon rapport résistance/poids et qu'ils résistent à la corrosion, ils sont parfaits pour les pièces automobiles de haute performance.

0 commentaires