La découverte de moulage sous pression de précision remonte à 1838. Il a d'abord été utilisé dans l'industrie de l'imprimerie. La première licence de coulée sous pression a été délivrée en 1849. Quelques années plus tard, des scientifiques ont construit une petite machine à imprimer. Cette machine était actionnée manuellement. La tendance au moulage sous pression de précision augmente de jour en jour. Le processus de moulage sous pression de précision permet de créer des formes complexes d'une grande précision. Dans cet article, nous allons donc faire la lumière sur le procédé de moulage sous pression de précision, ses avantages et ses inconvénients.

Qu'est-ce que le moulage sous pression de précision ?

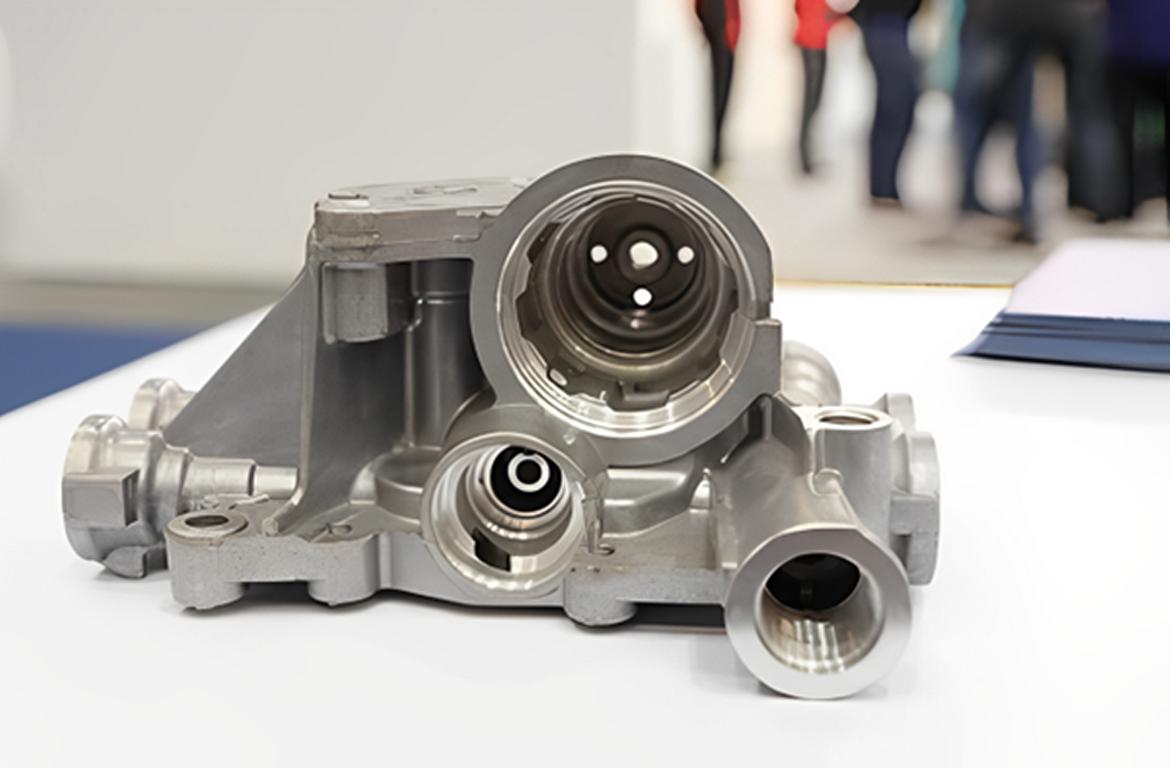

Le moulage sous pression de précision est un processus de fabrication extrêmement précis. Il consiste à forcer le métal en fusion dans une matrice ou un moule. Il crée ainsi la forme ou la conception souhaitée du métal. Le moulage sous pression de précision est un sous-type de moulage sous pression. Elle utilise des technologies avancées pour fabriquer des métaux de haute qualité. En outre, elle produit des métaux aux géométries compliquées. Elle permet de construire des pièces en volume faible à moyen.

Processus complet de moulage sous pression de précision en Chine :

Vous connaissez maintenant la méthode du moulage sous pression de précision. Vous serez curieux de connaître la procédure complète, étape par étape. Satisfaisons votre curiosité en discutant de tous les détails. Le processus complet de moulage sous pression de précision se compose de plusieurs étapes. Ces étapes sont les suivantes : création du modèle souhaité, formation du moule, sélection du métal approprié, fusion du métal, injection et solidification du métal, et enfin retrait du métal souhaité. Aller à usinage CNC de précision page.

1. Réalisez le motif souhaité.

La première étape consiste à mesurer les dimensions du produit souhaité. Ensuite, vous devez dessiner le motif de la cire. Le dessin doit avoir le même motif que votre produit final. Le dessin est créé à l'aide d'une matrice d'injection métallique.

2. Formation des moules

Nous avons maintenant reproduit le modèle de notre produit final. L'étape suivante consiste à créer un moule ou une matrice. Il doit être conforme aux dimensions requises. Utilisez l'usinage CNC pour la formation du moule. Veillez à ce que le moule ou la matrice réponde aux exigences. En outre, le moule doit être exempt de défauts.

3.Sélection des matériaux

Après la création du moule, sélectionnez un matériau approprié pour fabriquer des produits métalliques. Utilisez des alliages métalliques à cette fin. Tenez compte de la durabilité et de la résistance du métal avant de le choisir. Sélectionnez un métal dont le point de fusion est approprié.

4. Fusion du métal

L'étape suivante consiste à faire fondre le métal. Pour ce faire, il faut chauffer le métal dans un four. Nous pouvons également utiliser une machine à induction pour faire fondre le métal. La température idéale pour faire fondre le métal se situe entre 500°F et 3000°F.

5. Solidification du métal

Après avoir fondu le métal, on le verse dans le moule. Nous pouvons utiliser une machine de coulée sous pression de précision pour injecter le métal en fusion. Veillez à ce que le métal remplisse complètement et uniformément le moule. Laissez ensuite le métal refroidir. Il se solidifiera après refroidissement.

6. Retrait du métal

Après solidification, la pièce métallique souhaitée est presque prête. Retirez-la du moule. Nettoyez la pièce métallique après l'avoir éjectée. Cela permettra d'éliminer tout excès de matière du métal. En outre, il éliminera également les impuretés.

7. Finition du métal désiré :

Le métal est maintenant éjecté avec succès. Effectuez d'autres opérations pour obtenir une surface métallique lisse. Vous pouvez poncer ou polir le métal pour obtenir un produit de haute qualité. Vous pouvez également appliquer des revêtements de surface pour obtenir une texture métallique brillante.

Quels sont les matériaux couramment utilisés pour le moulage sous pression de précision ?

Voici quelques matériaux couramment utilisés pour le moulage sous pression de précision :

| Matériau | Alliages | Caractéristiques | Applications typiques |

| Alliages d'aluminium | A380, A360, A413, ADC12 | Légèreté, bonne résistance à la corrosion, conductivité thermique et électrique élevée, bonnes propriétés mécaniques | Pièces automobiles, composants aérospatiaux, boîtiers électroniques |

| Alliages de zinc | Zamak 2, Zamak 3, Zamak 5, ZA-8, ZA-27 | Grande ductilité, excellente résistance aux chocs, convient aux pièces à parois minces, point de fusion bas | Quincaillerie, pièces automobiles, composants électriques |

| Alliages de magnésium | AZ91D, AM60, AS41 | Très léger, bon rapport résistance/poids, excellente usinabilité | Composants aérospatiaux, pièces automobiles, appareils électroniques |

| Alliages de cuivre | Laiton (C85700, C85800), Bronze (C90300, C90500) | Haute résistance, bonne résistance à l'usure, excellente conductivité électrique | Connecteurs électriques, composants de plomberie, pièces décoratives |

| Alliages de plomb | Plomb-Antimoine, Plomb-Étain | Bonne résistance à la corrosion, densité élevée, facilité de coulée | Blindage contre les radiations, bornes de batterie, petits composants |

| Alliages d'étain | Étain-bronze, étain-zinc | Bonne résistance à la corrosion, point de fusion bas, bonne fluidité | Roulements, bagues, récipients alimentaires, pièces décoratives |

| Alliages de silicium | Silumine (alliages Al-Si), alliages Mg-Si | Fluidité accrue, meilleure résistance à l'usure, bonnes propriétés mécaniques | Composants automobiles, machines industrielles, boîtiers électroniques |

Conseils de conception efficaces pour le moulage sous pression de précision

Examinons donc les conseils de conception pour le moulage sous pression de précision. Ils nous aideront à comprendre comment rendre ce processus plus efficace et efficient.

| Conseils de conception | Conseils | Raisons |

| Épaisseur uniforme de la paroi | Maintenir une épaisseur constante sur l'ensemble de la pièce. | Réduit les contraintes internes, minimise les défauts tels que le gauchissement et assure un refroidissement uniforme. |

| Angles d'ébauche | Incorporer des angles de dépouille (1-3 degrés) sur les surfaces parallèles à la direction de l'ouverture de la filière. | Facilite le retrait de la matrice, réduit l'usure et prévient les dommages. |

| Filets et rayons | Ajoutez des filets et des rayons aux arêtes vives et aux coins. | Améliore l'écoulement des matériaux, réduit les concentrations de contraintes et prévient les fissures. |

| Côtes et patrons | Utiliser des nervures fines pour le renforcement et des bossages pour les points de fixation. | Il assure la résistance sans ajouter de volume, en évitant les défauts de rétrécissement et en réduisant l'utilisation de matériaux. |

| Ventilation et trop-plein appropriés | Prévoir des canaux d'aération et de débordement adéquats. | Prévient la porosité du gaz, assure un remplissage complet et réduit les défauts tels que le rétrécissement. |

| Tolérances et surépaisseurs d'usinage | Spécifier des tolérances réalistes et des tolérances d'usinage. | Permet des variations dans le processus de coulée et garantit les dimensions critiques après l'usinage de la coulée. |

| Placement de la ligne de séparation | Le design avec une ligne de séparation stratégiquement placée. | Minimise le flash, simplifie la conception de la matrice et assure une éjection propre. |

| Considérations relatives à l'état de surface | Spécifier à l'avance les finitions de surface requises. | Aide à la conception de la matrice pour répondre aux exigences de finition, réduisant ainsi les opérations secondaires. |

| Éviter les contre-dépouilles | Concevoir des pièces sans contre-dépouilles ou utiliser des noyaux/élévateurs coulissants. | Simplifie la conception et le fonctionnement des filières, réduisant ainsi les coûts et la complexité. |

| Sélection des matériaux | Choisir les alliages appropriés en fonction des propriétés mécaniques et de l'application. | Veiller à ce que la pièce finale réponde aux exigences de performance et à l'adéquation de l'application. |

Avantages du processus de moulage sous pression de précision

Le moulage à la cire perdue est un autre nom pour le moulage sous pression de précision. Vous connaissez maintenant le processus complet, étape par étape, du moulage sous pression de précision. Expliquons maintenant les avantages de ce procédé.

1. Pièces métalliques précises

Comme son nom l'indique, ce procédé permet de produire des pièces métalliques précises. Cela signifie que le métal répond aux spécifications exactes. Il a des formes et des dimensions précises. Ce résultat est obtenu grâce à des outils et des techniques de pointe. Ces outils garantissent la production de formes exactes.

2. Géométrie compliquée

Le moulage sous pression de précision permet de créer facilement des géométries compliquées. Il utilise des techniques telles que les moules à glissières multiples, les noyaux et les inserts pour créer des formes complexes. En outre, il garantit une production de métal constante et de haute qualité. La qualité reste la même, même pour la production de métaux à grande échelle.

3. Bon état de surface

Le moulage sous pression de précision permet de polir la surface du métal afin d'obtenir une finition de surface lisse. De plus, la coulée contrôlée minimise les défauts. De même, l'optimisation du flux de métal réduit les turbulences. Il assure donc un remplissage en douceur du métal. Le produit final est donc poli et brillant.

4. Respect du budget

Le moulage sous pression de précision est une option économique. Il produit moins de déchets. Il réduit les coûts de production. En outre, il minimise la nécessité de recourir à des processus supplémentaires. Ainsi, la réduction du besoin d'usinage et d'assemblage supplémentaires permet de réduire davantage les coûts.

5. Résistant à la corrosion

Le moulage sous pression de précision garantit des tolérances étroites. Une tolérance serrée signifie que toutes les pièces s'emboîtent parfaitement. Les pores sont réduits. Par conséquent, la zone vulnérable à la corrosion est moins importante. En outre, elle permet l'application de revêtements résistants à la corrosion, tels que le chromage ou le nickelage. Elle produit donc des métaux résistants à la corrosion.

6. Respect de l'environnement

Les machines modernes de coulée sous pression utilisent l'énergie de manière efficace. En outre, elles permettent le recyclage des alliages métalliques. Le processus génère également moins de déchets. Dans l'ensemble, il s'agit d'un processus respectueux de l'environnement.

7. Taux de production rapides

Le moulage sous pression de précision permet de produire un grand volume de métal en peu de temps. Des machines de pointe garantissent une production rapide. En outre, les techniques modernes garantissent que la production rapide ne compromet pas la qualité.

8. La flexibilité

Le moulage sous pression de précision est un processus flexible. Il prend en charge différents types de métaux. Il peut s'agir d'aluminium, de magnésium, de zinc ou de cuivre. Le moulage sous pression de précision produit des pièces aux propriétés variables. Ainsi, il génère des métaux dont la conductivité électrique et la résistance à la corrosion sont différentes.

Inconvénients du moulage sous pression de précision

Rien n'est tout à fait bon ou tout à fait mauvais. Il s'agit d'un dicton très célèbre. Il signifie que tout a des aspects positifs et négatifs. Parlons des aspects négatifs du moulage sous pression de précision.

1. Formation de poches d'air

Les poches d'air sont de petits vides ou cavités dans le métal. Elles se forment en raison de l'entraînement de l'air. La formation de poches d'air est un problème majeur. Elle peut diminuer la densité du métal. En outre, elle peut augmenter le risque de fuite de liquide. Elle réduit donc l'efficacité du processus. La coulée sous vide et la coulée sous pression peuvent réduire les poches d'air.

2. L'entretien

Les pièces moulées sous pression peuvent nécessiter un traitement supplémentaire. L'usinage ou le meulage peuvent ajouter des coûts importants au processus. En outre, les équipements de moulage sous pression doivent être régulièrement réparés. Cela est nécessaire pour éviter les pannes. En outre, des travailleurs qualifiés sont nécessaires pour faire fonctionner les machines de moulage sous pression.

3. Coûteux pour les petits lots :

Bien que le moulage sous pression soit un procédé économique pour la production de masse, il peut s'avérer coûteux pour les petites séries.

Applications du moulage sous pression de précision :

Vous avez maintenant une bonne connaissance des avantages et des inconvénients du moulage sous pression de précision. Expliquons maintenant ses applications. Le moulage sous pression de précision est utilisé dans diverses industries. Il s'agit principalement des secteurs de l'automobile, de l'aérospatiale, de l'électronique, des biens de consommation et de l'industrie manufacturière. Il produit des pièces de véhicules complexes, des biens de consommation et des machines industrielles. De même, il produit des implants et du matériel chirurgical. Elle fabrique également des interrupteurs et des composants électriques. Cela montre que son rôle dans les industries médicales et électroniques ne peut être négligé.

Pourquoi choisir ALU Die casting pour le moulage de précision de métaux en Chine ?

Fabricant de pièces moulées en aluminium sous pression Chine Limited est un fournisseur de premier plan de pièces moulées. Voici les raisons de choisir le moulage sous pression de précision :

- 20 ans d'expérience pratique.

- D'excellents services à un prix abordable

- Fournir des pièces moulées sous pression sur mesure pour les voitures, les vélos et les instruments de musique.

- Fournir des produits personnalisés de haute qualité.

- 100% Satisfaction du client garantie

Conclusion :

En résumé, la demande de procédés précis de moulage des métaux augmente chaque jour. Il s'agit d'un processus important dans les temps modernes. Il s'agit d'une catégorie de moulage sous pression. Il est également connu sous le nom de procédé de moulage à la cire perdue. Le processus complet de moulage sous pression de précision comprend de nombreuses étapes. La préparation des moules, la sélection des alliages métalliques, la fusion du métal, l'injection du métal et la solidification en font partie. Ce procédé présente de nombreux avantages, tels que la production de métaux à grande échelle. Il permet de produire des formes complexes. C'est un processus durable qui réduit la pollution de l'environnement.

Mais elle présente aussi des inconvénients. Les pièges à air et les coûts de maintenance peuvent réduire son efficacité. Il est utilisé dans diverses industries. Il permet de fabriquer des appareils médicaux et électroniques. ALU Die Casting for China est une entreprise réputée pour le moulage sous pression. Elle est réputée pour sa qualité. En outre, elle constitue également une option économique. Elle est recommandée pour le moulage sous pression de précision en Chine.

Questions fréquemment posées :

Q1. Quelle est la durée du processus de moulage sous pression ?

La durée du processus de moulage sous pression est variable. Elle est différente selon les matériaux. Elle dépend de la taille et de la complexité de la pièce.

Q2. Quels matériaux peuvent être utilisés dans un processus de moulage sous pression de précision ?

Le processus de moulage sous pression traite principalement des métaux non ferreux. Il prend généralement en charge le magnésium, l'aluminium, le zinc et le cuivre. Mais il peut également traiter des métaux ferreux tels que l'acier et le titane.

Q3. Quelles sont les mesures de contrôle de la qualité mises en place lors du moulage sous pression de précision ?

- Les mesures de contrôle de la qualité comprennent la précision de la conception du moule.

- Le type de matériau à utiliser

- Une évaluation des paramètres critiques impliqués dans le processus de production

- Examen de la pièce finie produite

- Conformité des pièces moulées aux normes de qualité internationales.

Q4. Quels sont les avantages du moulage sous pression de précision par rapport aux autres approches ?

Cette méthode de moulage sous pression de précision présente plusieurs avantages pour le fabricant :

- moins d'utilisation de matériaux

- moins de nécessité d'usinage initial

- une répétabilité élevée qui permet de réduire les coûts par pièce

0 commentaires