Guide ultime du moulage sous pression de prototypes

Dans l'industrie du plastique et du travail des métaux, prototypes de moulage sous pression sont considérées comme financièrement coûteuses avec un long délai d'exécution pour les projets de développement de pièces. Néanmoins, les progrès récents dans l'industrie du prototypage par moulage sous pression ont conduit à des processus de prototypage plus rapides et plus économiques.

L'un des principaux tournants est l'apparition de l'usinage à commande numérique par ordinateur (CNC), une innovation technologique qui a complètement changé la façon dont nous fabriquons les outils pour le moulage sous pression. Alors que les méthodes conventionnelles nécessitaient 8 à 10 semaines pour réaliser une matrice à quatre glissières, l'usinage CNC permet aujourd'hui d'effectuer le même travail en 1 à 2 semaines seulement.

Parallèlement, l'utilisation de logiciels de conception et de simulation en 3D est intégrée, ce qui permet à de nombreuses personnes de créer des outils de moulage sous pression. L'utilisation de la technologie de conception assistée par ordinateur (CAO) en 3D a facilité la conception d'outils qui peuvent être compilés en quelques heures seulement. En outre, les logiciels avancés permettent le prototypage virtuel en 3D, ce qui aide à identifier les défauts de conception qui pourraient autrement poser problème lors de la production.

Les différents types de prototypage sous pression Les méthodes de prototypage les plus courantes sont la matrice à cavité unique, le moulage par gravité, le prototypage rapide, le prototypage de moules en plâtre et l'usinage. L'émergence de la technologie de l'impression 3D a remarquablement élargi le champ d'application du prototypage. Elle introduit également une nouvelle gamme de méthodologies qui doivent encore être explorées. En bref, le développement de la technologie de l'impression 3D a permis d'élargir considérablement le champ d'application du prototypage. prototypes de moulage sous pression représente un archétype d'efficacité de fabrication. La diminution des barrières à l'entrée du prototypage sous pression a été attribuée à l'avènement de l'usinage CNC et des logiciels de conception 3D.

La synergie de la supériorité technologique n'augmente pas seulement la rentabilité, mais raccourcit également le temps de développement du produit, ce qui est considéré comme l'une des caractéristiques transformationnelles des méthodes de fabrication modernes. Cet article fournit des informations utiles sur le moulage sous pression de prototypes.

Comment le moulage sous pression de prototypes a-t-il révolutionné l'industrie manufacturière ?

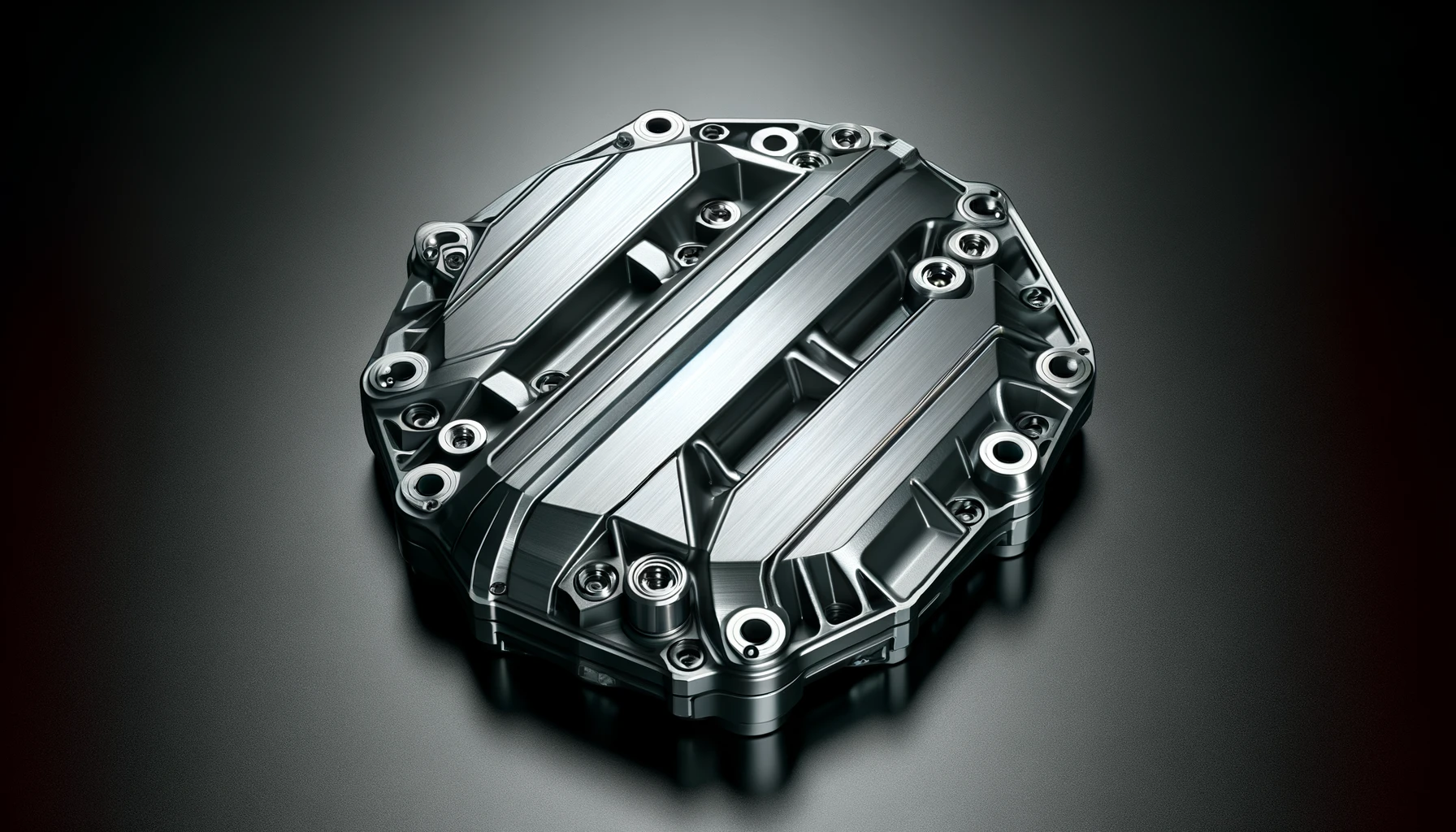

Moulage sous pression de prototypes est un élément fondamental de la technologie de fabrication moderne. Elle offre une rapidité et une précision incomparables dans la fabrication de pièces métalliques complexes. Cette technique est largement utilisée dans de nombreuses industries telles que l'aéronautique et l'électronique grand public en raison de sa capacité à reproduire des formes complexes avec une grande précision.

Moulage sous pression de prototypes est définitivement polyvalent dans la mesure où il peut utiliser n'importe quel matériau, des plastiques robustes aux métaux à haute résistance, qui sont spécialement formulés pour répondre à différentes exigences de performance. Le prototypage sous pression de l'aluminium est très apprécié pour ses qualités de légèreté et de solidité, c'est pourquoi il est largement utilisé dans la fabrication de voitures et d'avions. Zinc.

En outre, il offre une grande stabilité dimensionnelle et n'est pas sujet à la corrosion, et il est relativement considéré comme un élément important dans la fabrication de composants bon marché et de conception complexe pour les applications de l'électronique grand public et des télécommunications. Le magnésium, un autre alliage Le verre de sécurité, connu pour son rapport résistance/poids supérieur, est souvent utilisé pour les structures légères dans l'industrie automobile et aérospatiale.

L'adoption du moulage sous pression pour le prototypage présente plusieurs avantages. Tout d'abord, le moulage sous pression permet de réaliser des économies d'échelle et donc de produire des pièces sophistiquées en grandes quantités à des coûts unitaires peu élevés. Ce rapport coût-efficacité est encore renforcé par la fluidité du processus de moulage sous pression, qui permet un cycle de production rapide, facteur essentiel pour respecter des délais serrés et une mise sur le marché plus rapide.

Différentes stratégies pour la fabrication de prototypes de moulage sous pression :

La stratégie de prototypage par moulage sous pression, la plus appropriée, est déterminée par de nombreux facteurs : du prix et du délai d'exécution à la possibilité de tester les caractéristiques critiques du produit. Parmi la pléthore d'options disponibles, deux stratégies principales se distinguent : la matrice de prototypage à cavité unique et les méthodes de coulée par gravité. Examinons chacune de ces techniques et évaluons leurs aspects positifs et négatifs.

Moulage sous pression de prototypes à cavité unique :

Si les essais et l'évaluation des caractéristiques critiques du produit sont rigoureux, le moule prototype à cavité unique est le mieux adapté. La production de cette méthode est complète, les facteurs tels que la finition de surface étant soigneusement examinés, une caractéristique qui revêt une grande importance dans de nombreuses applications. En outre, elle offre la possibilité d'apporter différentes modifications à la conception, ce qui permet d'éviter le risque de retouches coûteuses lors des phases de production suivantes.

Le procédé de moulage sous pression de prototypes à cavité unique présente un avantage significatif, à savoir la réutilisation potentielle de l'insert de la matrice d'origine dans la phase finale de la production. Il permet également de réduire le délai entre le prototypage et la production et d'économiser de l'argent pour le développement de l'outillage. En outre, la réduction du délai de création des matrices finales et des outils de finition secondaires se traduit par une plus grande efficacité du processus de production, ce qui est très important dans les industries manufacturières caractérisées par un niveau élevé de concurrence.

Néanmoins, le procédé de fabrication de moules prototypes à cavité unique a ses propres mérites, mais il peut également poser des problèmes lorsque les contraintes de temps ou les incertitudes de conception sont les principaux facteurs. Les dépenses d'investissement et les délais de livraison requis pour la conception et la création des moules exigent une planification et une évaluation appropriées des spécifications du projet afin de garantir les meilleurs résultats.

Coulée par gravité :

Cependant, la coulée par gravité, qui est une option peu coûteuse, est privilégiée lorsqu'il s'agit de petites séries. La coulée par gravité est très appréciée pour sa rentabilité et ses délais de livraison rapides par rapport au prototypage à cavité unique. Par conséquent, le moulage par gravité domine le domaine du prototypage sous pression.

La coulée par gravité a un autre côté de la médaille, et bien qu'elle présente l'avantage d'une plus grande résistance à la fatigue en raison d'une moindre porosité, elle a aussi ses propres inconvénients. En outre, elle présente également ses propres inconvénients. La nécessité d'opérations d'usinage supplémentaires entraînant la perte partielle de l'avantage initial en termes de coûts est éminente pour le processus de moulage sous pression, qui est très précis. En outre, l'impossibilité de reproduire une épaisseur de paroi ultra-mince comme dans le cas du moulage sous pression peut limiter l'utilisation de la technologie d'impression 3D pour certaines applications.

Stéréolithographie et moulage sous pression :

Il existe plusieurs techniques de prototypage rapide de pièces moulées sous pression, notamment la stéréolithographie, le frittage laser et la modélisation par dépôt de matière fondue, la stéréolithographie, le frittage laser et la modélisation par dépôt de matière fondue. Combinant les techniques de stéréolithographie, ces méthodes offrent un délai d'exécution rapide, qui est généralement de 5 à 8 semaines. Contrairement au moulage sous pression par gravité, ces techniques de prototypage utilisent moulage sous haute pressionLes matrices en acier H-13 sont utilisées pour reproduire les géométries complexes des pièces avec la plus grande précision.

L'un des principaux avantages de la prototypage rapide en aluminium est qu'il est très proche des propriétés et des matériaux de qualité de production. L'alliage de matériaux ayant des propriétés physiques et thermiques similaires à celles des matériaux utilisés dans la production à grande échelle permet de créer des prototypes avec une analyse approfondie et précise du produit qui ne nécessite pas la construction coûteuse d'une matrice. C'est l'une des raisons pour lesquelles cette technologie est particulièrement adaptée à la production de petits lots de dizaines de milliers d'unités, pendant la fabrication de l'outillage.

Néanmoins, il est nécessaire de mentionner que le prototypage rapide par moulage sous pression, communément appelé "procédé acier", peut ne pas être fonctionnel pour les pièces présentant des détails fins ou hauts en raison des contraintes naturelles du procédé.

Prototypage de moules en plâtre :

En outre, on peut parler de moulage en caoutchouc et en plastique (RPM) qui utilise la méthode de moulage par gravité qui convient à une variété d'alliages, y compris l'aluminium, le magnésium, le zinc et les alliages ZA. Les modèles de stéréolithographie sont le meilleur moyen de produire rapidement des prototypes en quelques semaines, ce qui est un facteur crucial pour l'itération et la modification rapides de la géométrie des pièces.

Le prototypage de moules en plâtre est souvent rentable, et le coût de fabrication d'un moule en plâtre ne représente généralement qu'une fraction de l'investissement nécessaire à la construction d'une matrice de production. Bien que les coûts du prototypage de moules en plâtre soient estimés à environ 10% des dépenses de l'outillage traditionnel, il s'agit d'une solution rentable pour le prototypage de moules sous pression.

Le prototypage de moules en plâtre a une portée assez large, mais il est particulièrement adapté aux géométries de 2 à 24 pouces cubes. Cette méthode est utilisée pour obtenir des prototypes sous pression fonctionnels de 10 à 100 pièces, et elle est la plus adaptée aux projets car elle ne nécessite pas le coût élevé de l'outillage de moulage sous pression.

Bien qu'il s'agisse d'un avantage du prototypage de moules en plâtre, les concepteurs doivent veiller à ne pas trop compliquer les géométries des pièces, car la possibilité de reproduire n'importe quelle géométrie coulable peut entraîner une augmentation des coûts de moulage sous pression et des difficultés de fabrication.

Utilisation de l'usinage à partir d'une pièce moulée similaire dans le processus de prototypage

Les prototypes à partir des mêmes pièces moulées sous pression peuvent être réalisés de manière pragmatique, en utilisant les pièces moulées sous pression existantes qui sont similaires en termes de taille et de forme. Cette méthode est la plus pratique et peut être utilisée pour des moules aux formes complexes. Elle est également plus adaptée aux petites pièces pour lesquelles l'usinage des zones épaisses d'une seule grande pièce moulée sous pression n'est pas souhaitable. C'est le meilleur choix pour la production de petits engrenages, de produits vissés et d'autres pièces qui sont usinées automatiquement dans le processus et les matériaux.

D'autre part, le moulage sous pression est indéniablement pratique pour le prototypage, mais il n'est pas sans limites. Tout d'abord, les paramètres de conception du prototype sont intrinsèquement limités par la taille et la forme des pièces moulées sous pression disponibles. L'usinage à partir d'une pièce moulée signifie que nous devrons nous débarrasser de la peau dure qui est caractéristique des pièces moulées sous pression de production.

Des études sont menées sur les conséquences de l'enlèvement de la peau sur les propriétés mécaniques des pièces moulées sous pression. Par exemple, les études de Briggs & Stratton ont révélé qu'une réduction de 10% et de 39% de la limite d'élasticité et de la résistance à la fatigue, respectivement, se produisait lorsque la peau était enlevée de la pièce moulée sous pression. moulage sous pression de l'aluminium. De la même manière, les résultats de l'étude U. S. Le National Energy Technology Laboratory a montré que les pièces moulées sous pression en zinc avaient une limite d'élasticité inférieure d'environ 10% lorsque la peau était enlevée.

Techniques d'usinage des matériaux corroyés ou en feuilles

Dans le contexte du prototypage par moulage sous pression, l'usinage à partir de matériaux corroyés ou en feuilles devient une approche alternative pour la construction de prototypes à partir de feuilles ou d'extrudés d'aluminium et de magnésium. Les produits corroyés et les tôles coulées sont plus ductiles que les pièces moulées sous pression, mais leur limite d'élasticité en compression est plus faible et ils peuvent être directionnels en raison de l'orientation des tôles ou des alliages extrudés.

Outre les limites inhérentes à l'usinage à partir de matériaux corroyés ou de feuilles, il existe certains avantages qui sont significatifs dans des cas spécifiques, par exemple lorsque des propriétés matérielles ou des caractéristiques directionnelles sont requises. Grâce à une analyse délicate des compromis qui incluent la ductilité, la limite d'élasticité en compression et les propriétés directionnelles, les fabricants peuvent utiliser l'usinage à partir de matériaux corroyés ou de feuilles pour créer des prototypes qui répondent à leurs besoins exacts.

Matériaux compatibles pour les prototypes Moulage sous pression

Le prototype de moulage sous pression est basé sur une variété de matériaux qui sont choisis avec soin pour répondre aux exigences spécifiques du niveau de performance et de l'application. Ce paragraphe examine les matériaux de moulage sous pression les plus couramment utilisés, identifie leurs propriétés distinctives et montre comment ils peuvent être appliqués dans différentes industries.

1.Aluminium :

L'aluminium reste le matériau le plus utilisé dans le moulage sous pression de prototypes, en raison de sa solidité supérieure, de sa légèreté et de sa résistance à la corrosion. Ce matériau est le plus polyvalent et est utilisé dans des secteurs tels que l'automobile, l'aérospatiale, l'électronique grand public et les télécommunications. Les prototypes en aluminium moulé sous pression possèdent une grande stabilité dimensionnelle et une bonne finition de surface, ce qui explique leur utilisation dans la production de pièces détaillées et d'éléments structurels.

2. le zinc :

Le zinc est également un choix courant pour le moulage de prototypes connus pour leur grande précision dimensionnelle, leur grande solidité et leur excellente résistance à la corrosion. Les pièces moulées sous pression en zinc conviennent bien aux applications de géométrie complexe et de haute précision et sont utilisées dans les secteurs de l'automobile, de l'électronique, des appareils médicaux et de la quincaillerie. En outre, le point de fusion bas du zinc permet de réaliser des cycles de production rapides, ce qui réduit le coût global du prototypage.

3. le magnésium :

Le magnésium est un matériau qui présente un rapport résistance/poids inégalé, ce qui en fait un choix souhaitable pour les composants structurels légers dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique grand public. Les pièces moulées sous pression en magnésium se caractérisent par de superbes propriétés mécaniques, notamment une rigidité et une résistance aux chocs élevées, ainsi qu'une conductivité thermique exceptionnelle. Bien qu'il soit plus cher que l'aluminium et le zinc, les caractéristiques exclusives du magnésium en font un matériau privilégié pour les applications de prototypage dans lesquelles la réduction du poids et l'optimisation des performances sont les principaux objectifs.

4. Laiton et cuivre :

Les alliages de laiton et de cuivre sont utilisés pour des applications de niche dans les domaines suivants moulage sous pression de prototypesLes métaux précieux sont utilisés dans les industries qui exigent une meilleure conductivité électrique et thermique. Ce type de métal est très apprécié pour sa bonne résistance à la corrosion, sa facilité d'usinage et ses propriétés esthétiques. Ces pièces sont utilisées dans les connecteurs électriques, les accessoires de plomberie, la quincaillerie décorative et les instruments de précision.

Comment déterminer la bonne technique de moulage sous pression de prototypes ?

La sélection de la bonne prototypage sous pression Le processus de moulage sous pression implique de comprendre les différences fondamentales entre les méthodes de moulage sous pression de production et les méthodes de ces composants habituellement utilisées dans la production de prototypes. Il est essentiel de reconnaître que les prototypes développés par moulage sous pression ont des caractéristiques différentes de leurs homologues de production en raison des variations dans la composition de l'alliage et de la méthode de fabrication.

Par exemple, les composants moulés sous pression sont généralement recouverts d'une couche de peau d'environ 0,5 mm d'épaisseur, qui est un facteur majeur déterminant la résistance à la traction et la durée de vie du produit. Toutefois, cette peau pose un problème lors de l'usinage des prototypes, car il faut parfois en retirer une partie ou la totalité pour produire le prototype.

Bien que les propriétés mécaniques des pièces moulées puissent être différentes de celles des prototypes produits à l'aide d'autres méthodes, l'utilisation du moulage sous pression dans le processus de production reste la meilleure option. Les caractéristiques physiques du moulage sous pression, telles que le refroidissement rapide, la solidification rapide et le moulage à haute pression, sont les facteurs qui distinguent les prototypes moulés sous pression des autres types de prototypes.

Les alliages issus de la coulée sous pression sont conçus pour convenir à des méthodes de coulée spécifiques, mais ils peuvent ne pas convenir à la coulée par gravité ou à l'usinage de matériaux corroyés ou en feuilles. Par exemple, le groupe d'alliages Zamak largement utilisé dans la coulée sous pression comprend les alliages Zamak 3, 5 et 7, chacun contenant de l'aluminium 4% et ayant ses propres vitesses de solidification et propriétés mécaniques. Par conséquent, les alliages Zamak ne sont pas recommandés pour le prototypage de pièces coulées par gravité, car les propriétés mécaniques des prototypes de pièces coulées par gravité peuvent différer de celles des pièces coulées sous pression. Les alliages ZA sont plutôt recommandés pour le prototypage de pièces coulées par gravité afin de reproduire le plus fidèlement possible les propriétés mécaniques des pièces coulées sous pression.

Il convient de mentionner que les Zamak 3, 5 et 7 ne conviennent pas pour le moulage des prototypes, mais qu'ils peuvent être utilisés pour les éléments décoratifs du prototype, à condition que leurs propriétés mécaniques n'affectent pas la fonctionnalité du prototype.

Conclusion

Il convient de comprendre ce qui différencie les techniques de production des méthodes de prototypage pour choisir la meilleure méthode. prototype de moulage sous pression. Bien qu'il existe des variations, la coulée sous pression est la principale raison des propriétés mécaniques des prototypes, et le choix correct de l'alliage est essentiel pour leur compatibilité avec d'autres processus de prototypage par coulée sous pression. En utilisant ces connaissances, les fabricants de produits peuvent réduire le temps nécessaire à la fabrication des prototypes. prototypes à la production, ce qui permet de lancer des produits de qualité en toute confiance.

0 commentaires