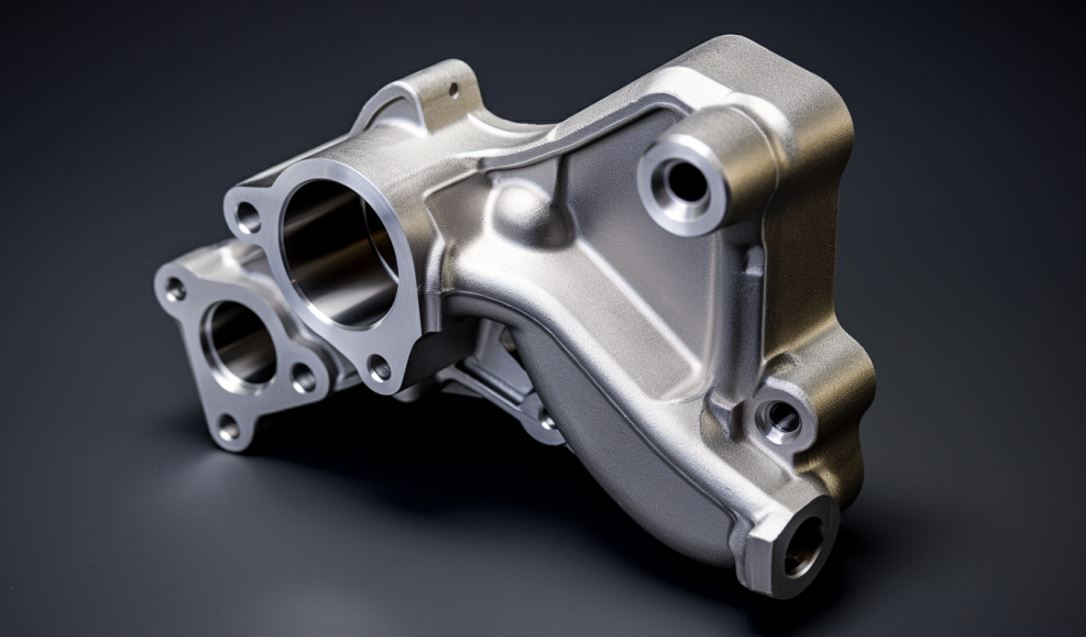

Exploration de la gamme de produits fabriqués par moulage sous haute pression

Moulage sous pression est le principal procédé qui semble toujours efficace pour fabriquer des pièces métalliques. Une méthode plus récente de fabrication de composants consiste à verser à haute pression des métaux ou des alliages liquides dans une cavité de moule conçue avec précision, ce qui permet de produire des pièces complexes et précises. Il est essentiel pour les acteurs de l'industrie et les personnes qui apprécient ces produits de connaître les différents types de biens produits par ce processus.

En explorant le domaine du moulage sous pression, nous découvrons de nombreux produits. Chaque produit issu de ce procédé symbolise l'innovation, la précision et la fiabilité qui sont devenues la clé du succès dans le système de fabrication actuel. Accompagnez-nous dans cette aventure afin que nous puissions vous montrer le puissant potentiel et les possibilités infinies du moulage sous pression.

Qu'est-ce que le moulage sous pression ?

Moulage sous pression représente une référence dans l'industrie manufacturière où l'aluminium ou le zinc en fusion est injecté dans une cavité de moule méticuleusement conçue sous une pression extrême.

Ce procédé est connu pour sa précision et le matériau qu'il produit est d'une précision remarquable et d'une grande efficacité. Le matériau liquide est pompé dans la cavité du moule par pressurisation, ce qui garantit un remplissage complet avec une reproduction précise des moindres détails du modèle du moule.

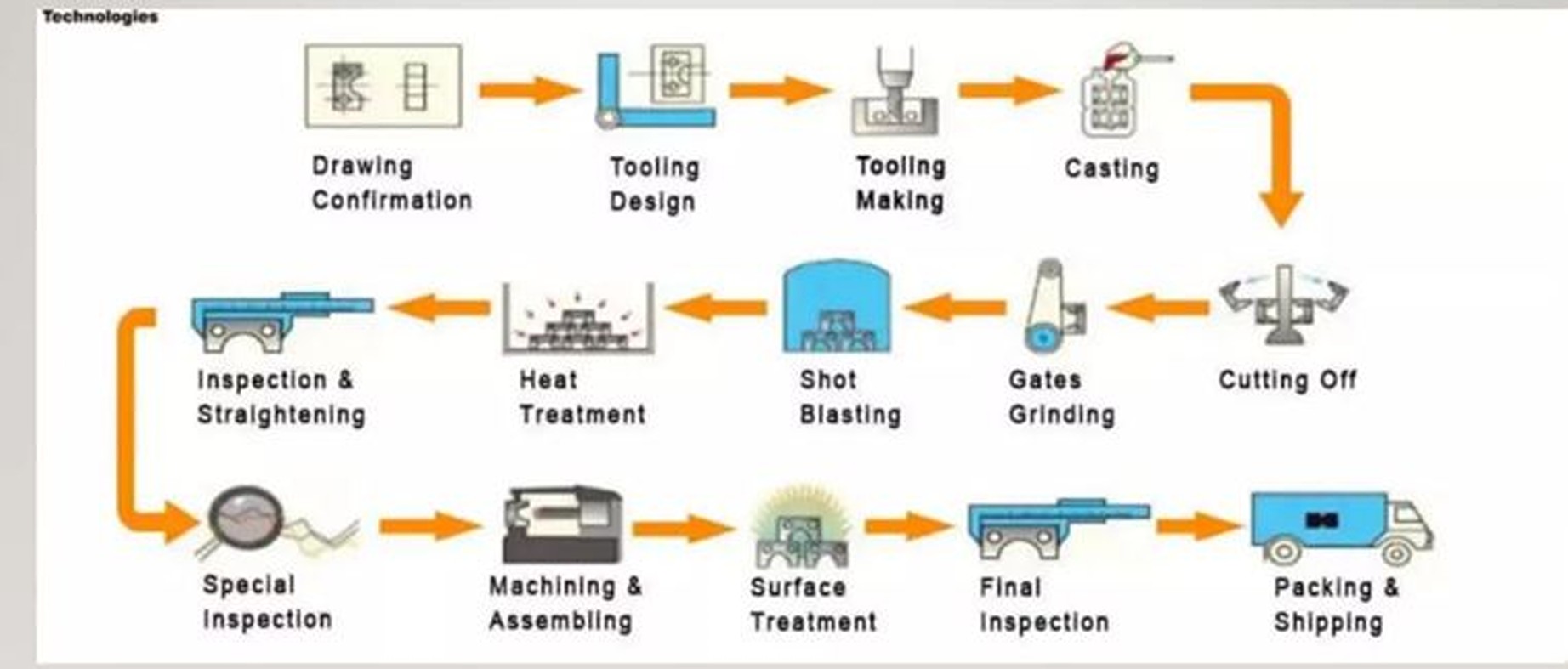

Traitement de la fabrication de pièces moulées sous haute pression

Le processus de fabrication du moulage sous pression est très complexe, car il y a de nombreuses étapes de post-fabrication. Si vous avez un projet de moulage sous pression d'aluminium entre les mains, vous devez trouver un professionnel. société de moulage sous pression Si vous avez des questions, vous pouvez nous envoyer un courriel à l'adresse suivante info@aludiecasting.com

Précision et polyvalence dans le moulage sous pression

La finition de surface et la précision dimensionnelle sont deux des principaux atouts de la technique de moulage sous pression. Les conditions contrôlées de haute pression éliminent les porosités et autres défauts, ce qui permet d'obtenir des pièces répondant aux mesures de qualité les plus strictes. Ceci est d'autant plus important pour les industries telles que l'automobile, l'aérospatiale et l'électronique, où la fiabilité et la performance absolues sont indispensables.

En outre, le moulage sous pression offre une grande polyvalence des matériaux, ce qui permet aux fabricants de travailler avec de nombreux métaux et alliages tels que l'aluminium, le zinc, le magnésium et de nombreuses matières plastiques techniques. Cette variété permet de créer des composants aux propriétés multiples, qu'il s'agisse de pièces légères et résistantes à la corrosion conçues pour l'automobile ou de pièces durables et résistantes à la chaleur pour les équipements industriels.

Impact du moulage sous pression

Le moulage sous pression est une technologie qui a modifié l'ensemble du processus de production de différents composants dans différentes industries. Qu'il s'agisse d'automobile, d'électronique, d'appareils ménagers ou autres, son effet est très large. Elle offre la possibilité de fabriquer avec une grande précision des formes complexes avec des surfaces très lisses qui doivent aujourd'hui répondre à des exigences très strictes.

Produits fabriqués par moulage sous pression

- Composants automobiles :

- Composants du moteur : Culasses, blocs moteurs, pistons.

- Pièces de transmission : Boîtiers de transmission, boîtes de vitesses.

- Composants structurels : Supports, pièces de châssis, éléments de suspension.

- Boîtiers électroniques :

- Boîtiers de téléphones portables.

- Boîtiers pour ordinateurs portables et ordinateurs.

- Luminaires à LED.

- Appareils ménagers :

- Appareils de cuisine : Mélangeurs, mixeurs, cafetières.

- Électronique domestique : Supports de télévision, boîtiers de haut-parleurs.

- Composants HVAC : Boîtiers de compresseurs de climatiseurs, pièces de radiateurs.

- Outils et équipements industriels :

- Outils électriques : Boîtiers de perceuses, corps de scies électriques.

- Pièces de machines : Corps de pompe, corps de vanne.

- Composants d'équipements agricoles : Pièces de tracteurs, composants de systèmes d'irrigation.

- Appareils d'éclairage :

- Luminaires de rue.

- Éléments d'éclairage architectural.

- Boîtiers d'éclairage pour l'intérieur et l'extérieur.

- Articles de sport :

- Composants de bicyclettes : Cadres, pédales, guidons.

- Têtes de club de golf.

- Pièces détachées pour appareils d'exercice.

- Dispositifs médicaux :

- Boîtiers d'instruments chirurgicaux.

- Composants d'équipements d'imagerie.

- Pièces de prothèses.

Calcul du coût de revient du moulage sous pression

Le moulage sous pression est généralement considéré comme une méthode de fabrication coûteuse, les frais d'outillage étant le facteur le plus important. Examinons les facteurs qui contribuent au coût de la coulée sous pression et évaluons ensuite le montant total nécessaire.

Coûts d'outillage initiaux : Cela signifie que les coûts d'outillage pour le HPDC peuvent sans aucun doute être élevés. La raison en est que le processus de fabrication nécessite des inserts de même nature, appelés matrices, et des machines capables de travailler à des pressions et températures élevées. Cela implique un investissement financier substantiel au départ pour créer les moules et l'outillage nécessaires à l'exécution de ces conceptions. Bien que des moules soient nécessaires dans ce cas, ils peuvent être réutilisés plusieurs fois si nécessaire pour la production de masse, ce qui permet d'étaler les coûts de démarrage dans le temps.

Coûts des matériaux : Le type de matières premières sélectionnées est souvent le principal facteur de coût de la HPDC. Heureusement, HPDC utilise généralement des alliages d'aluminium ou de zinc, qui sont plutôt bon marché par rapport à l'acier et au titane comme matériaux principaux. De plus, grâce à la recyclabilité des alliages d'aluminium et de zinc, il est possible de réduire les coûts d'une manière viable et relativement sûre pour l'environnement.

Efficacité de la production : Dans la discussion sur les avantages de la HPDC, l'un des aspects les plus remarquables est la grande efficacité de la production. Cette technique se caractérise par la fabrication rapide de grandes quantités de pièces avec peu de déchets de matières premières. Malgré des coûts d'outillage initiaux élevés, le rendement élevé et le temps de cycle court du HPDC permettent aux fabricants d'amortir leurs coûts très rapidement après le début de la production.

Qualité et précision : La précision et la qualité qui résultent de l'HPDC présentent de nombreux avantages et peuvent conduire à une réduction des coûts au bout du compte. La possibilité de fabriquer des pièces finales avec des tolérances très étroites, réduisant ainsi le travail effectué par le processus de post-traitement et d'assemblage, est l'une des contributions de la technologie de l'impression 3D à la fabrication. Elle permet non seulement de réduire les coûts de production, mais aussi de mettre au point des produits précis et fiables.

Avantages du moulage sous pression

- Efficacité de production élevée : Le moulage sous haute pression (HPDC) optimise le flux des processus de fabrication et garantit la livraison de grands volumes de pièces dans les délais impartis.

- Excellente précision dimensionnelle et finition de surface : HPDC fournit des pièces précises et exemptes d'erreurs avec zéro défaut, tout en respectant les normes de qualité rigoureuses avec une finition de surface extraordinaire. Il existe de nombreux types de finition de surface pour les pièces moulées sous haute pression, notamment anodisation de l'aluminium moulé l'état de surface, nickelage de l'aluminium finition de la surface, surface chromée et zinguée, peinture coulée l'état de surface, et bien d'autres encore.

- Capacité à produire des formes complexes : La flexibilité de HPDC offre des solutions qui permettent de produire des formes avancées avec commodité, en s'adaptant aux différents besoins de conception.

- Rentable pour la production à grande échelle : Le HPDC permet de réaliser des économies sur les coûts de production à grande échelle, un phénomène courant dans les industries ayant des besoins de production élevés.

- Amélioration des propriétés mécaniques des produits finis : Le procédé HPDC permet donc de fabriquer des produits dotés de propriétés mécaniques exceptionnelles, ce qui garantit la durabilité des produits et leur haute performance dans différentes applications.

Conclusion

Le moulage sous haute pression (HPDC) est devenu un facteur révolutionnaire dans le domaine de la fabrication, modifiant l'activité grâce à sa précision et à ses performances. Le moulage sous haute pression s'applique à l'automobile, à l'électronique et à bien d'autres secteurs, et il est diversifié et adaptable aux applications modernes. Bien qu'ils aient pu avoir des appréhensions quant au coût du HPDC au début, les avantages tels que l'efficacité élevée de la production, la rentabilité des matériaux et l'excellente qualité, signifient que le HPDC est très important dans la production à grande échelle.

Grâce à l'adoption de HPDC En s'intégrant dans les industries, ils accélèrent leur voyage vers un avenir où l'invention rencontre l'efficacité et où la précision règne en maître. Malgré sa capacité à fabriquer avec précision des formes complexes et à obtenir des finitions de surface haut de gamme, HPDC continue à faire évoluer la technologie de fabrication, en mettant l'accent sur la précision et la perfection en cours de route. Découvrez les possibilités infinies du moulage sous pression et de ses applications sur le site suivant AluDieCasting.com.

0 commentaires