L'aluminium est très répandu dans différentes industries en raison de sa légèreté, de sa résistance à la corrosion et de sa solidité. Sa surface est cependant réactive et, dans certains cas, elle peut manquer de résistance à l'usure ou de dureté pour répondre à certaines applications industrielles. C'est là qu'intervient le terme de nickelage chimique de l'aluminium, une procédure de traitement de surface qui améliore considérablement les propriétés de performance de l'aluminium.

L'article examine plus en détail la science, les avantages, les techniques et les défis du processus de nickelage chimique de l'aluminium, la science qui sous-tend ce processus, les avantages du processus, les techniques utilisées dans le processus et l'utilisation industrielle du processus. Pour le professionnel de la fabrication qui a besoin de savoir comment nickeler efficacement l'aluminium, ou peut-être pour l'ingénieur curieux, il y a un grand effet de durabilité et de performance du produit, simplement parce que vous savez comment le faire.

Qu'est-ce que le nickelage chimique ?

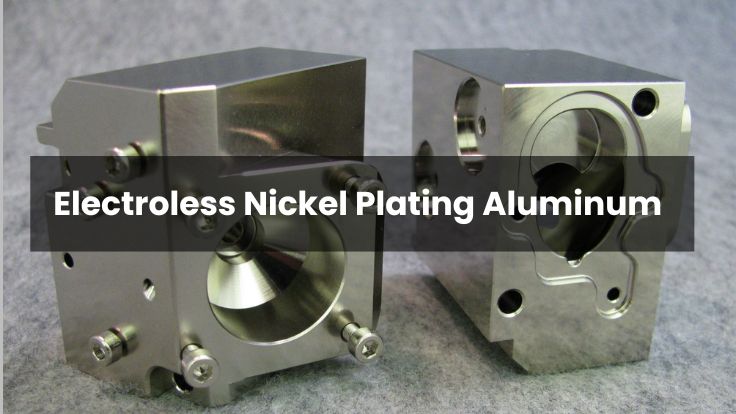

Le nickelage chimique est une technique de traitement chimique dans laquelle un alliage de nickel-phosphore ou de nickel-bore est déposé sur une surface sans application de courant électrique externe. Par rapport à la galvanoplastie traditionnelle, le dépôt se fait par une réaction chimique maintenue, ce qui donne un revêtement uniforme et cohérent, quelle que soit la géométrie ou la forme du composant.

Appliqué à l'aluminium, le produit fait partie de ce que l'on appelle l'aluminium nickelé, dont toutes les valeurs sont augmentées : résistance à l'usure, dureté et résistance à la corrosion. Cette technique est devenue courante dans l'industrie automobile, l'aérospatiale et les applications médicales et électriques en raison de sa fiabilité et de sa polyvalence.

Quelle est la raison de l'utilisation du nickelage chimique sur l'aluminium ?

L'aluminium a tendance à développer un film d'oxyde sur sa surface, ce qui pourrait entraver la précision du placage des matériaux. Cependant, grâce à un ensemble de processus de prétraitement et d'étapes d'activation, il est possible de faire de l'aluminium un candidat approprié pour être déposé avec du nickel dans un processus de placage sans électrolyse.

Voici les avantages de l'utilisation du nickelage chimique sur l'aluminium :

- Épaisseur uniforme du revêtement : Même dans le cas d'une géométrie complexe, il obtient une épaisseur uniforme de nickel.

- Résistance accrue à la corrosion : Le revêtement nickel-phosphore empêche l'environnement corrosif sur l'aluminium.

- Dureté : La dureté des revêtements de nickel chimique peut être portée à des niveaux de chrome dur une fois chauffé.

- Pas besoin d'électricité : Cela permet de simplifier la mise en place et le coût des applications définies.

Les industries qui s'intéressent au processus de nickelage de l'aluminium ont généralement tendance à utiliser des procédés sans électrolyse en raison de leur stabilité et de leur prévisibilité.

Procédé de nickelage chimique de l'aluminium

Le nickelage de l'aluminium est un processus de dépôt chimique qui exige une préparation précise de la surface et une chimie bien réglée pour obtenir un revêtement de nickel durable. L'aluminium crée naturellement une couche d'oxyde passivante et il convient donc de prendre des dispositions pour permettre au revêtement de nickel d'adhérer correctement. Il s'agit d'une séquence d'étapes à suivre :

1. Nettoyage et dégraissage

Le composant en aluminium est lavé à l'aide d'un chiffon pour éliminer les huiles, la poussière et les autres impuretés. Cette opération est normalement réalisée à l'aide de nettoyants alcalins ou d'un système de nettoyage à ultrasons. La surface doit être un métal propre, les murrays doivent être exempts de tout résidu, car cela peut perturber l'adhérence du placage.

2. La surface est gravée

La pièce à revêtir peut être dégraissée puis attaquée dans une solution alcaline (par exemple, l'hydroxyde de sodium). Cette opération permet d'éliminer la couche d'oxyde d'aluminium qui s'est formée naturellement et de laisser une surface légèrement rugueuse afin de permettre une meilleure adhérence mécanique du nickel.

3. Détourage

Lors de la gravure, des résidus non métalliques [oxydes et intermétalliques] peuvent être laissés sur place, ce que l'on appelle le "smut". Une solution d'acide nitrique ou d'acide sulfurique est utilisée pour éliminer ces impuretés et laisser une surface d'aluminium chimiquement propre.

4. Traitement au zincate

Il s'agit d'une étape très importante dans le nickelage chimique de l'aluminium. Le composant en aluminium est trempé dans une solution de zincate, ce qui permet de remplacer le film d'oxyde par un mince film de zinc. C'est un moyen de liaison qui est interposé entre l'aluminium et le futur dépôt de nickel par une couche de zinc. Une opération de double zincage est courante, en particulier dans les applications à fort courant : une première couche de zinc est décapée et réappliquée afin d'augmenter l'adhérence.

5. Nickel Strike (opcional)

Parfois, lorsqu'une forte adhérence est essentielle, une fine couche électrolytique (également appelée couche de nickel) est déposée avant la solution de dépôt chimique. Cela permet de lier plus fortement le revêtement de nickel chimique à la surface de l'aluminium zingué.

6. Placage de nickel chimique

Le composant est chauffé dans un bain de nickel chimique chaud (généralement entre 85 et 95 °C). Dans le bain, il y a :

- généralement sulfate de nickel ou acétate de nickel ions de nickel Nickel (dans la plupart des cas sulfate de nickel ou acétate de nickel)

- Les agents réducteurs (tels que l'hypophosphite de sodium)

- L'huile de palme brute est naturellement un complexe de triglycérides, d'acides gras, de phytostérols et de phytostérols.

- Lors de la transformation de l'huile de palme brute, les stabilisants et les agents complexants doivent maintenir l'intégrité du complexe.

La réaction chimique peut traiter les ions nickel et laisser une couche uniforme d'alliage nickel-phosphore sur toutes les surfaces des trous intérieurs, des bords et des angles morts sans électricité.

7. Traitement thermique et rinçage après placage (facultatif)

L'eau désionisée est utilisée pour nettoyer la pièce après le placage lui-même. Certaines applications sont soumises à un traitement thermique (généralement 300-400 o C à 12 heures) qui renforce le revêtement de nickel, le rendant plus dur et plus résistant à l'usure en faisant précipiter le phosphore sous forme de phosphure de nickel.

8. Inspection et contrôle de la qualité

Enfin, le composant en aluminium plaqué sera inspecté, ce qui peut impliquer :

- Test d'adhérence

- Mesure de l'épaisseur

- Mesure de l'uniformité par visionnage

- Essais de corrosion au brouillard salin

Il s'agit de processus permettant de s'assurer que l'aluminium nickelé répond aux aspects mécaniques, électriques et esthétiques nécessaires.

Quels sont les matériaux nickelés ?

Le nickelage est une méthode très répandue pour améliorer les caractéristiques de surface de nombreux matériaux. Le nickelage a été utilisé dans diverses industries pour améliorer la résistance à la corrosion, la dureté et les propriétés d'usure du composant. Cependant, tous les matériaux ne sont pas compatibles avec le nickelage. Les matériaux qui peuvent être nickelés ont fait l'objet d'une analyse détaillée qui est classée et expliquée de la manière la plus simple possible, comme indiqué ci-dessous.

1. Nickelage des métaux

a. Acier (acier au carbone, acier allié, acier inoxydable)

Le métal le plus souvent nickelé est l'acier. Il est très adhérent et convient aux finitions de nickel électrolytique et chimique. Ces parties de l'acier bénéficient d'une résistance accrue à l'usure, d'une protection contre la rouille et d'une exposition à la dureté de la surface. Le processus passe normalement par le dégraissage, le nettoyage à l'acide et l'activation pour obtenir une performance optimale du revêtement.

b. Aluminium et alliages d'aluminium

L'aluminium est également léger, solide et résistant à l'oxydation, bien que la couche d'oxyde pose un problème pour le placage. Des opérations spéciales de prétraitement, telles que le zingage ou le double zingage, sont effectuées afin de nickeler l'aluminium de manière efficace et de s'assurer de son adhérence. L'électrodéposition du nickel est utilisée en raison de sa capacité à couvrir uniformément des formes complexes lorsqu'il s'agit de plaquer le composant en aluminium.

c. Cuivre et alliages de cuivre (laiton, bronze)

Le nickelage s'applique au cuivre et à ses alliages, qui sont de bons substrats. Ils sont favorables en ce qui concerne la conductivité électrique et offrent également une bonne adhérence des couches de nickel. Cela les rend décoratifs et utiles pour un usage fonctionnel, par exemple comme accessoires de plomberie, connecteurs électriques et instruments de musique. Sous-couche de cuivre Lors du dépôt sur du plastique ou de l'acier, une sous-couche de cuivre est généralement appliquée.

d. Zinc et alliages de zinc

Le moulage sous pression utilise généralement le zinc, ainsi que le zamak, un alliage à base de zinc. Ces matériaux sont parfois nickelés afin de les rendre résistants à la corrosion et durables en surface. Mais ils sont réactifs et nécessitent une préparation adéquate de leurs surfaces, comme le nettoyage et l'application éventuelle d'une couche de cuivre (pour améliorer la première liaison).

e. Alliages de nickel

Les alliages contenant du nickel peuvent à leur tour être nickelés, en particulier lorsqu'un effet de surface particulier, une dureté accrue ou une résistance à la corrosion sont nécessaires. Le nickelage d'embellissement des alliages de nickel est utilisé dans l'aérospatiale et l'ingénierie marine, où l'on recherche une protection supplémentaire contre les environnements difficiles.

f. Titane

Le titane est un métal très résistant à la corrosion qui est utilisé dans des domaines très importants tels que l'aérospatiale et la médecine. Il est cependant difficile à plaquer en raison de sa couche d'oxyde naturellement passive. Le nickel doit être déposé dans des processus d'activation spécialisés, généralement associés à l'utilisation d'une gravure à base de fluorure pour permettre le dépôt du nickel.

g. Magnésium

Le magnésium est très réactif et léger. Le nickelage peut être appliqué, mais dans ce cas, il implique de nombreuses couches de prétraitement telles que la gravure de surface, le zingage et même la frappe du cuivre. Le processus est plus compliqué et se limite généralement aux applications spéciales de l'aérospatiale et des forces armées.

2. Nickelage sur matériaux non métalliques

Le nickelage s'applique également aux matériaux non conducteurs tels que les plastiques et les céramiques ; ceux-ci doivent d'abord être rendus conducteurs pour que le processus de placage puisse avoir lieu.

a. Plastiques (ABS, polycarbonate et nylon)

Certains plastiques, notamment l'ABS (Acrylonitrile Butadiène Styrène) se prêtent très bien au nickelage. On commence par graver la surface, puis on la sensibilise et on l'active pour la rendre conductrice. Une fine couche de cuivre est généralement utilisée, suivie d'une couche de nickel. Cette méthode est courante dans les secteurs de la finition automobile, de l'électronique grand public et de la finition des appareils électroménagers.

b. Céramique

Les céramiques peuvent être nickelées pour des applications spéciales telles que le blindage électromagnétique, l'augmentation de la conductivité thermique ou les applications médicales. Avant de procéder au nickelage électrolytique, la surface de la céramique est le plus souvent rendue rugueuse et recouverte d'un film conducteur.

c. Verre

Rarement, le nickelage peut être effectué sur du verre, généralement des instruments optiques, du matériel scientifique ou comme décoration. Le verre doit d'abord être recouvert d'un film conducteur, généralement au moyen d'un processus de dépôt en phase vapeur, avant de pouvoir être nickelé.

3. Nickelage du composite

a. Polymères renforcés de fibres de carbone (PRFC)

Les applications à hautes performances, telles que la résistance et l'économie de poids, sont des caractéristiques importantes et intègrent donc des matériaux composites tels que les plastiques renforcés de fibres de carbone. Le nickelage de ces composites permet d'obtenir un blindage cryogénique contre les interférences électromagnétiques (EMI), ainsi qu'une durabilité mécanique et une résistance à l'usure accrues. Avant le processus de métallisation, la surface doit être gravée, puis recouverte d'une couche conductrice.

4. Points à noter avant le nickelage

a. Préparation de la surface

Pour obtenir un bon nickelage, il est impératif de préparer la surface. Cela implique le nettoyage, le dégraissage, la gravure et parfois le zingage ou la métallisation en fonction du matériau. La préparation de la surface permet au nickel de bien s'ancrer et d'atteindre les performances souhaitées.

b. Choix d'une méthode de placage

- Nickelage électrolytique - Cette méthode consomme du courant électrique et fonctionne bien avec les métaux conducteurs et de forme moins complexe.

- Le nickel chimique est un procédé chimique qui convient parfaitement aux pièces de forme complexe ou aux pièces non métalliques.

- Il est important de choisir la méthode appropriée pour obtenir le résultat souhaité.

c. Préoccupations en matière de sécurité et d'environnement

Le nickelage est dangereux parce qu'il utilise des produits chimiques dangereux qu'il convient de traiter avec certitude. Dans le processus de placage contemporain, il est impératif de disposer de systèmes de ventilation et de traitement des déchets appropriés et de respecter les exigences des réglementations environnementales (telles que REACH et RoHS).

5. Tableau récapitulatif des matériaux pouvant être nickelés

| Matériau | Nickel Platable ? | Exigences |

| Acier | Nettoyage et activation standard | |

| Aluminium | Zincage nécessaire avant la métallisation | |

| Cuivre/Bras/Bronze | Excellent substrat pour le placage | |

| Zinc/alliages de zinc | Nécessite un nettoyage soigneux et une frappe de cuivre | |

| Alliages de nickel | Utilisé pour la finition des surfaces ou comme barrière contre la corrosion | |

| Titane | Nécessite une activation agressive de la surface | |

| Magnésium | Processus complexe avec de multiples prétraitements | |

| Plastiques (ABS, etc.) | (avec préparation) | Nécessite une gravure et un revêtement conducteur |

| Céramique | (avec préparation) | Nécessite un traitement de surface spécial |

| Verre | (avec préparation) | Nécessite un traitement de surface conducteur |

| Composites à base de fibres de carbone | (avec préparation) | Utilisé pour le blindage EMI ; nécessite un apprêt |

Types de revêtements en nickel chimique

Nickelage chimique Le nickelage chimique est un procédé chimique ; comparé au nickelage, il dépose un alliage de nickel et de phosphore ou de bore sur un substrat et ne nécessite pas d'électricité pour le faire fonctionner. Les revêtements de nickel chimique peuvent être dotés de certaines propriétés grâce à un ajustement en fonction de la concentration de phosphore ou de bore dans le bain de placage ; la résistance à la corrosion, la dureté et la résistance à l'usure sont obtenues sur une surface de nickel chimique.

1. Revêtement de nickel chimique à faible teneur en phosphore (2 à 5 % de phosphore)

La dureté, la résistance à l'usure et l'adhérence des revêtements à faible teneur en phosphore sont extrêmement élevées. La faible teneur en phosphore entraîne une structure cristalline qui rend le revêtement très dur lorsqu'il est appliqué tel quel.

Caractéristiques principales :

- Dureté de 700-750 VHN (et même plus de 1000 VHN après traitement thermique).

- Le plus adapté en cas d'abrasion.

- Moins résistant à la corrosion que les revêtements à haute teneur en phosphore.

- Utilisé dans les outils, les moules, les matrices et les pièces automobiles.

Applications :

- Moules d'injection

- Outillage industriel

- Cylindres hydrauliques

2. Revêtement de nickel chimique à teneur moyenne en phosphore (5-9% Phosphore)

Il s'agit du type de revêtement de nickel électrolytique le plus répandu, qui offre un compromis entre la résistance à la corrosion et la dureté. Il est microcristallin et peut être utilisé dans un grand nombre de processus industriels.

Caractéristiques principales :

- Multifonctionnel et économique.

- Dureté assez élevée et bonne résistance à l'usure.

- Protection adaptée dans des conditions d'agression modérées.

- Convient à l'accent général mis sur l'ingénierie.

Applications :

- Composants automobiles

- Attaches mécaniques

- Machines industrielles

- Outils pour champs pétrolifères

3. Revêtement de nickel chimique (10 à 13 % de phosphore)

La structure des revêtements à haute teneur en phosphore est amorphe (sans joints de grains), ce qui explique en grande partie leur excellente résistance à la corrosion. Ces revêtements sont particulièrement utiles dans les domaines du traitement chimique, de la marine et de l'électronique.

Caractéristiques principales :

- Bonne résistance à la corrosion et aux acides.

- Dépôt non magnétique et uniforme.

- Moins dur que les types à faible teneur en phosphore (peut être durci par traitement thermique).

- Surface très lisse et impénétrable (non) poreuse.

Applications:

- Équipement de traitement chimique et alimentaire

- Circuit intégré, carte de circuit imprimé (PCB)

- Composants aérospatiaux

- Quincaillerie marine

4. Revêtements de nickel-bore sans électrolyse

Ces revêtements sont basés sur l'élément d'alliage bore au lieu du phosphore. Le nickel-bore possède une dureté extrême même sans être soumis à un traitement thermique et offre une bonne résistance à l'usure et à l'abrasion.

Caractéristiques principales :

- Dureté telle que déposée de 9501000 VHN.

- Convient comme additif pour les applications qui impliquent la friction, le glissement et l'usure.

- Moins résistant à la corrosion que les revêtements à base de phosphore.

- Capable de subir un traitement thermique pour devenir plus dur.

Applications :

- Outils de coupe

- Composants des soupapes

- Coussinets et paliers Coussinets et coussinets

- Composants pour l'aérospatiale et la défense

5. EN + particules Revêtements composites de nickel chimique

Les revêtements composites sont des revêtements composés de particules telles que le PTFE (Téflon), le carbure de silicium (SiC) ou le diamant dans le nickel chimique pour lui conférer ses propriétés.

Composites populaires :

- Nickel PTFE : il est doté d'un pouvoir lubrifiant à sec et réduit le frottement et l'adhérence.

- Nickel-SiC ou Nickel-Diamant : Améliore la résistance à l'usure et la dureté de la surface.

Applications :

- Moules et matrices nécessitant des caractéristiques de démoulage

- Composants de la pompe

- Équipements rotatifs à grande vitesse

Pièces de rechange pour l'usure aérospatiale

Tableau de comparaison

| Type | Niveau de phosphore/bore | Dureté | Résistance à la corrosion | Meilleur pour |

| Faible teneur en phosphore | 2-5% P | Très élevé | Faible | Résistance à l'usure et à l'abrasion |

| Phosphore moyen | 5-9% P | Modéré | Modéré | Applications générales |

| Haute teneur en phosphore | 10-13% P | Faible à modéré | Très élevé | Environnements corrosifs |

| Nickel-Boron | 0% P / ~3-5% B | Très élevé | Faible à modéré | Résistance extrême à l'usure |

| Composite (EN + PTFE, SiC, etc.) | Variable | Haut | Dépend de la matrice | Besoins en ingénierie spécialisée |

Difficultés du nickelage de l'aluminium

Si l'utilisation du terme nickelage de l'aluminium présente de nombreux avantages, son application soulève également des difficultés :

- Contrôle de la couche d'oxyde : La couche d'oxyde qui se trouve à la surface de l'aluminium doit être éliminée efficacement pour que le placage de l'aluminium puisse être réalisé avec succès.

- Problèmes d'adhésion : L'absence de prétraitement approprié peut entraîner un écaillage ou un manque d'adhérence.

- Entretien du bain : Le bain doit être correctement surveillé et complété en permanence pour que la qualité reste la même.

- Coût : Elle est très efficace à grande échelle, mais pour les installations à petite échelle, les produits chimiques et le coût initial d'installation peuvent être exorbitants.

Des opérateurs qualifiés et efficaces sont nécessaires pour mener à bien le processus de nickelage chimique sur l'aluminium, en particulier dans les industries de haute précision.

Traitement thermique de la dureté et de la performance

Le traitement thermique après placage est couramment utilisé pour améliorer les caractéristiques mécaniques du matériau en question, à savoir l'aluminium nickelé. La dureté et les contraintes internes peuvent être réduites de manière significative en chauffant le composant revêtu à des températures élevées (300 400 C).

Le nickel chimique traité thermiquement atteint une dureté de 800 à 1000 Vickers et convient donc à des applications telles que les moules d'injection, les pièces de moteur et même les équipements militaires.

La contribution de la chimie à la galvanoplastie du nickel

La galvanoplastie au nickel est une forme de finition de surface par laquelle un courant électrique est utilisé pour appliquer une fine couche de nickel sur un support. La nature de la finition du nickel, comme sa dureté, sa brillance, sa résistance à la corrosion et sa ductilité, dépend principalement des réactifs contenus dans le bain de placage.

1. Sel de nickel

Les principaux contributeurs d'ions nickel dans le bain sont les sels de nickel. Les formes les plus courantes sont le sulfate de nickel, le sulfamate de nickel et le chlorure de nickel. Chaque type a un impact différent sur le placage, par exemple le sulfamate de nickel produira une faible tension interne et sera largement utilisé pour les travaux d'ingénierie, tandis que le sulfate de nickel sera plutôt utilisé pour les travaux décoratifs.

2. Tampons

Les acides boriques et d'autres types de tampons permettent de maintenir le pH du bain à un niveau compris entre 3,5 et 4,5. Un pH stable permet d'obtenir un dépôt uniforme et d'éviter les défauts tels que les piqûres ou les brûlures. Lorsque le pH n'est pas contrôlé, il en résulte des finitions de nickel ternes ou cassantes.

3. Agents de blanchiment et de nivellement Agents de blanchiment et de nivellement

Les azurants et les niveleurs sont des additifs organiques qui améliorent l'aspect du nickel plaqué. Ils aident à obtenir une finition lisse et miroir en retenant les minuscules défauts et en rendant la surface lisse. Il s'agit d'un nickelage décoratif habituel.

4. Agents mouillants

Les agents mouillants (également appelés surfactants) réduisent la tension superficielle et empêchent les bulles de gaz de s'accrocher à la pièce. Cela permet de réduire les piqûres et d'obtenir une finition uniforme, en particulier sur les pièces dont la forme est compliquée ou qui présentent des zones en retrait.

5. Additifs de dureté et de ductilité

Certains additifs chimiques peuvent augmenter la dureté du dépôt de nickel, tandis que d'autres en améliorent la flexibilité. Par exemple, le cobalt est ajouté pour rendre le nickel plus dur lorsque la résistance à l'usure est importante, mais les bains à base de sulfamate sont utilisés pour le garder ductile afin de fabriquer des pièces d'ingénierie.

6. Ions de chlorure

L'anode est dissoute avec une grande efficacité et est maintenue en conduction grâce à un apport d'ions chlorure, le plus souvent du chlorure de nickel ou de l'acide chlorhydrique. Une trop grande quantité de chlorure peut toutefois provoquer des tensions dans le revêtement ou des finitions rugueuses.

7. Réducteurs de stress

Afin d'éviter la fissuration/le décollement, des agents de réduction de la tension sont ajoutés au bain. Ils sont utilisés pour réduire la tension interne dans le revêtement et sont très utiles pour les pièces de précision où le maintien des dimensions est important.

8. Type de bain influençant les propriétés finales Type de bain

Les mélanges de produits chimiques donnent lieu à des bains de nickelage différents. Par exemple, les bains Watts qui sont des finitions décoratives et les bains sulfamates utilisés de préférence dans les applications techniques avec leurs dépôts à faible contrainte.

Types de bains d'électrodéposition du nickel et leurs effets chimiques

| Type de bain | Principaux produits chimiques | Caractéristiques | Applications typiques |

| Bain Watts | Sulfate de nickel, chlorure de nickel, acide borique | Bonne luminosité, dureté modérée, facile à contrôler | Articles décoratifs, garnitures automobiles |

| Bain de sulfamate | Sulfamate de nickel, acide borique | Faible contrainte interne, ductilité élevée, excellent pour les revêtements épais | Aérospatiale, mécanique de précision, électronique |

| Bain de chlorure | Chlorure de nickel élevé, pas de sulfate de nickel | Efficacité anodique élevée, placage rapide, finition de surface plus rugueuse | Placage de bandes d'acier, lignes de production rapides |

| Bain complet de chlorure | Chlorure de nickel uniquement | Action de placage agressive, faible ductilité | Utilisations spécialisées, placage de non-précision |

| Bain en nickel dur | Additifs comme le cobalt, les agents de nivellement | Dureté élevée, résistance à l'usure, peut réduire la ductilité | Outils, matrices, surfaces d'usure |

| Bain en nickel brillant | Les azurants (par exemple, la saccharine, la coumarine) | Finition miroir, lisse, décorative, faible résistance à la corrosion | Bijoux, articles ménagers |

| Bain en nickel ductile | Sulfamate + réducteurs de stress | Flexibilité maximale, faible contrainte, résistance aux fissures | Ressorts, connecteurs, pièces de flexion |

Utilisation du nickel chimique sur l'aluminium

Le nickelage chimique de l'aluminium est très répandu dans l'industrie où des matériaux de haute performance sont nécessaires. Ce procédé permet d'augmenter la résistance à la corrosion de l'aluminium, sa dureté et sa durabilité, d'où la valeur de l'aluminium nickelé dans de nombreuses applications.

Industrie aérospatiale

L'aluminium est plus léger, mais il n'est pas toujours résistant aux conditions aérospatiales. Le nickelage de l'aluminium améliore la résistance à la corrosion et la dureté de la surface, ce qui permet de l'utiliser dans les fabrications aéronautiques telles que les actionneurs, les vannes et les boîtiers.

Industrie automobile

Les moteurs, les boîtiers de transmission, les garnitures décoratives, etc. en aluminium nickelé se retrouvent dans les voitures, en particulier celles qui sont construites pour être performantes et luxueuses. Le nickelage résiste aux fortes contraintes ainsi qu'à la chaleur, au frottement et à l'usure.

Électronique et électricité

L'aluminium doit être rendu conducteur et soudable par un traitement de surface. Le nickelage chimique de l'aluminium est la solution car il permet d'obtenir des contacts, des circuits imprimés et des boîtiers conducteurs de haute qualité.

Industrie pétrolière et gazière

L'industrie du pétrole et du gaz expose ses outils et ses composants à la corrosion et à une forte abrasion. L'aluminium peut être nickelé pour obtenir une surface dure et résistante à la corrosion ; ces surfaces se retrouvent fréquemment sur les vannes, les pompes et les équipements de forage.

Machines industrielles

L'aluminium nickelé se trouve dans les équipements qui doivent être légers et solides. Il est également disponible dans les rouleaux d'impression, les outils pneumatiques et les pièces des machines qui sont exposées à l'usure.

Laboratoire médical

L'équipement médical est rendu avantageux par les surfaces propres et non poreuses. Les instruments chirurgicaux, les équipements d'imagerie et les outils de laboratoire peuvent être nickelés en utilisant la technique connue sous le nom de nickelage électrolytique sur aluminium : cette technique produit une surface lisse et une grande résistance aux produits chimiques de stérilisation.

Défense et armée

Les composants des systèmes militaires doivent fonctionner dans des conditions difficiles. L'aluminium nickelé est utilisé pour fournir des composants de missiles résistants, des connecteurs ainsi que des pièces de blindage légères.

Considérations environnementales

Les procédés chimiques font l'objet d'un examen minutieux, car les industries s'orientent de plus en plus vers des pratiques durables. Le système de nickelage chimique, aussi compétent soit-il, contient des métaux lourds et des composés phosphorés qui, s'ils ne sont pas contrôlés, peuvent avoir des effets sur l'environnement.

Dans le but de minimiser l'impact sur l'environnement :

- Les produits chimiques de placage doivent être neutralisés ou recyclés.

- La durée de vie d'un bain doit être prolongée par la filtration et l'ajout de produits chimiques.

- L'utilisation précise de l'eau doit être maximisée par des structures de récupération de l'eau de rinçage.

Durable signifie que la capacité de nickelage de l'aluminium répond aux normes modernes de protection de l'environnement.

Contrôle de la qualité et inspection

Pour garantir la performance du composant en aluminium nickelé, le processus de fabrication doit être strictement contrôlé. Les techniques utilisées sont les suivantes :

- Mesure de l'épaisseur : La fluorescence des rayons X ou l'utilisation de micromètres pour vérifier le niveau adéquat des revêtements.

- Test d'adhérence : La force d'adhérence est mesurée par des essais mécaniques d'arrachement ou de pliage.

- Dureté de la surface : L'intégrité mécanique est vérifiée au moyen d'essais de dureté Vickers ou Rockwell.

- Essais de corrosion : Il utilise des chambres à brouillard salin qui reproduisent les conditions d'utilisation.

- Ces évaluations sont cruciales dans les domaines où la tolérance de l'échec est nulle, comme dans l'aérospatiale et la défense.

Tendances futures du nickelage de l'aluminium

L'avenir de la science des matériaux et de la fabrication détermine l'avenir du nickelage de l'aluminium :

- Revêtements nanostructurés : L'ajout de nanoparticules aux bains de nickel chimique a le potentiel d'améliorer la résistance à l'usure et la conductivité.

- Revêtements hybrides : Un mélange de nickel chimique et de PTFE (téflon) forme des surfaces lubrifiantes non collantes.

- Automatisation : Le processus de placage lui-même devient plus reproductible et plus efficace grâce à la robotique et aux contrôles intelligents.

- REACH et RoHS : Les nouvelles formulations sont conçues pour minimiser les substances nocives tout en conservant le même niveau de performance.

Toutes ces avancées visent à garantir que la variété, à savoir le nickelage chimique sur aluminium, puisse être compétitive sur un marché en mutation.

Conclusion

Le nickelage chimique est un moyen efficace de compléter les avantages inhérents à l'aluminium, ce qui permet de l'utiliser dans des conditions industrielles difficiles. En résolvant les problèmes d'adhérence, de décapage de l'oxyde et d'uniformité du revêtement, il est possible de produire un dépôt fiable et acceptable d'une finition telle que le nickelage de haute qualité sur l'aluminium.

De l'aérospatiale à l'électronique, le potentiel de finition au nickel aluminium par un procédé alternatif de nickelage chimique fixe de nouvelles limites à l'innovation et à la longévité. La technologie ne cesse de se développer et il en va de même pour les outils et les méthodes utilisés pour perfectionner le nickelage chimique de l'aluminium.

Qu'il s'agisse d'améliorer la résistance à la corrosion, de construire une surface plus résistante ou d'obtenir des résultats reproductibles, toute entreprise désireuse d'assurer le succès de son produit à long terme doit insister sur le perfectionnement de la science et de l'art du nickelage de l'aluminium.

Les questions les plus fréquemment posées

1. Pourquoi procéder au nickelage chimique de l'aluminium ?

L'objectif du traitement laser de l'aluminium, le nickelage chimique de l'aluminium, est l'abstraction d'une révision efficace des caractéristiques de surface de l'aluminium, c'est-à-dire ses capacités contre la corrosion, la dureté et l'abrasion. L'aluminium brut est mou et réactif aux produits chimiques, la couche de nickel protège donc la couche et prolonge la durée de vie et supporte les conditions difficiles auxquelles cette pièce peut être exposée.

2. La galvanoplastie est-elle différente du nickelage chimique ?

Oui. La galvanoplastie consiste à déposer du nickel à l'aide d'un courant électrique extérieur, alors que le processus de nickelage chimique sur l'aluminium repose davantage sur une réaction chimique. Le nickelage chimique permet d'obtenir un revêtement plus uniforme, en particulier sur des géométries complexes ou irrégulières, ce qui en fait un procédé bien adapté à la fabrication de composants techniques précis en aluminium.

3. Dans quelle application l'aluminium nickelé est-il utilisé ?

L'aluminium nickelé trouve son application dans un large éventail d'industries telles que l'aérospatiale, l'automobile, l'électronique, le pétrole et le gaz. Sa valeur la plus importante se situe dans les domaines où la solidité ou la résistance à la corrosion est requise lors de l'utilisation de matériaux légers, par exemple les systèmes d'alimentation en carburant, les connecteurs électroniques et les boîtiers mécaniques.

0 commentaires