Dans cet article, nous passons en revue les considérations clés de l'optimisation de la conception du moulage sous pression. Découvrez comment les respecter scrupuleusement, en ajoutant les bons angles de dépouille, les bonnes épaisseurs de paroi et en plaçant les canaux de refroidissement.

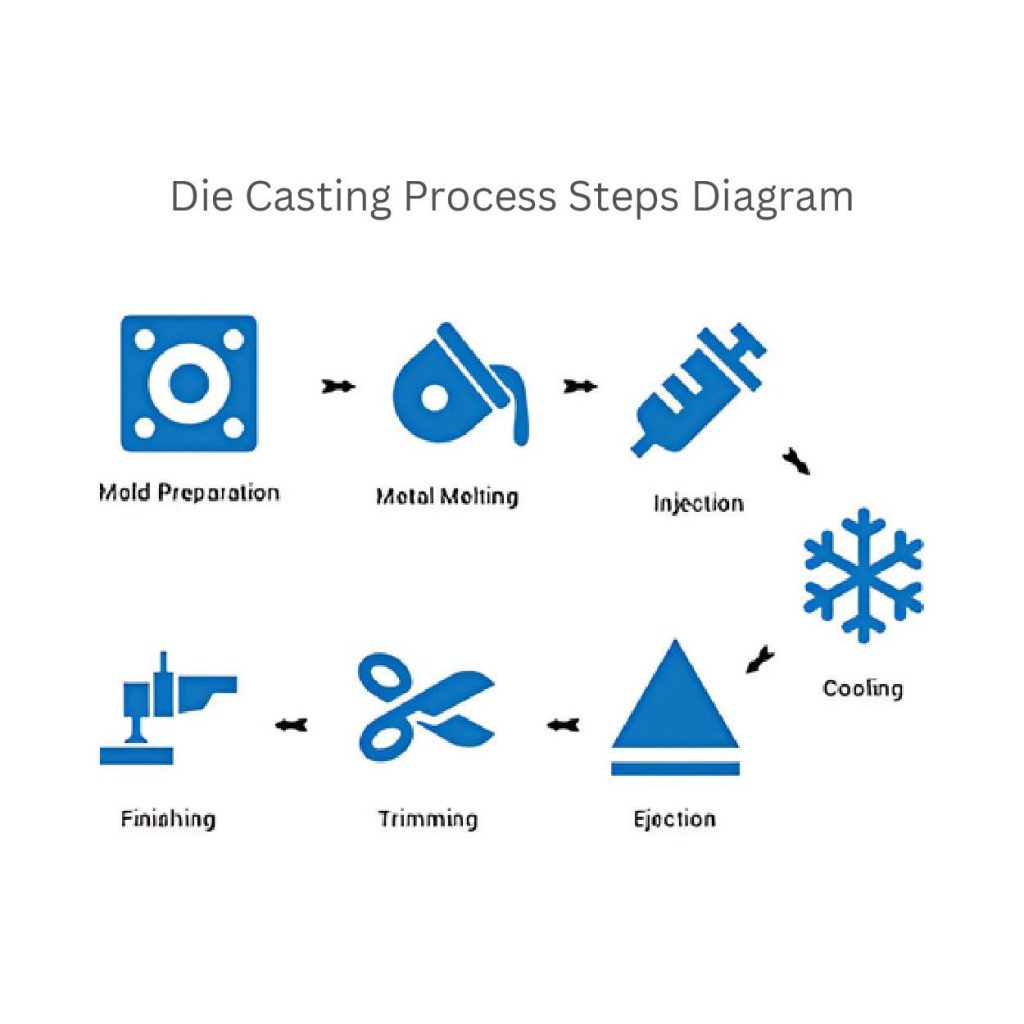

Le processus de moulage sous pression en 4 étapes

1. Fusion et alliage

La première étape du moulage sous pression consiste à fondre les métaux. Les fabricants font fondre l'aluminium à 660°C ou le zinc à 420°C.

Ils maintiennent le métal à une température (entre 50 et 100 °C) qui est juste au-dessus du point de fusion afin d'éviter la surchauffe.

En outre, ils ajoutent d'autres éléments d'alliage pour augmenter la résistance de la pièce. Comme le magnésium (1-4%) ou le cuivre (0,5-3%).

2. L'injection

Les fabricants versent des palettes de métal en fusion dans le moule. Ils appliquent une pression élevée, généralement comprise entre 10 000 et 20 000 psi (livres par pouce carré).

Toutefois, la vitesse d'injection peut fluctuer entre 1 et 10 mètres par seconde. Elle dépend également du niveau de détail et de la taille du moule.

En se concentrant sur ces paramètres, il est possible de remplir le moule. En effet, un bon écoulement élimine les défauts tels que les bulles d'air.

3. Solidification et refroidissement :

Après avoir rempli les moules de métal en fusion, les fabricants les laissent refroidir et se solidifier. En particulier, ils fixent la vitesse de refroidissement en fonction du matériau et de la conception du moule. Cette vitesse varie généralement de 50°C à 150°C par seconde.

Cependant, un refroidissement plus rapide peut réduire la taille des grains et augmenter la résistance des pièces. Dans le même temps, un refroidissement excessif peut réduire la ductilité. C'est pourquoi le contrôle de la température est important et doit se situer entre 150°C et 250°C. Vous obtiendrez ainsi un refroidissement uniforme et éviterez les déformations ou les fissures.

4. L'éjection

Une fois la pièce solidifiée, les fabricants l'éjectent du moule. Ils utilisent des broches d'éjection qui poussent avec force la pièce moulée sans l'endommager. Cette force est généralement comprise entre 500 et 5 000 kg en fonction de la taille de la pièce.

En outre, les fabricants contrôlent soigneusement cette force afin d'éviter les déformations ou les dommages de surface. Ils surveillent également la température de la matrice pendant l'éjection. Ainsi, la pièce ne dépasse pas la température maintenue (supérieure à ~100°C pour la plupart des métaux) et évite de coller ou de se plier.

Règles d'optimisation de la conception du moulage sous pression

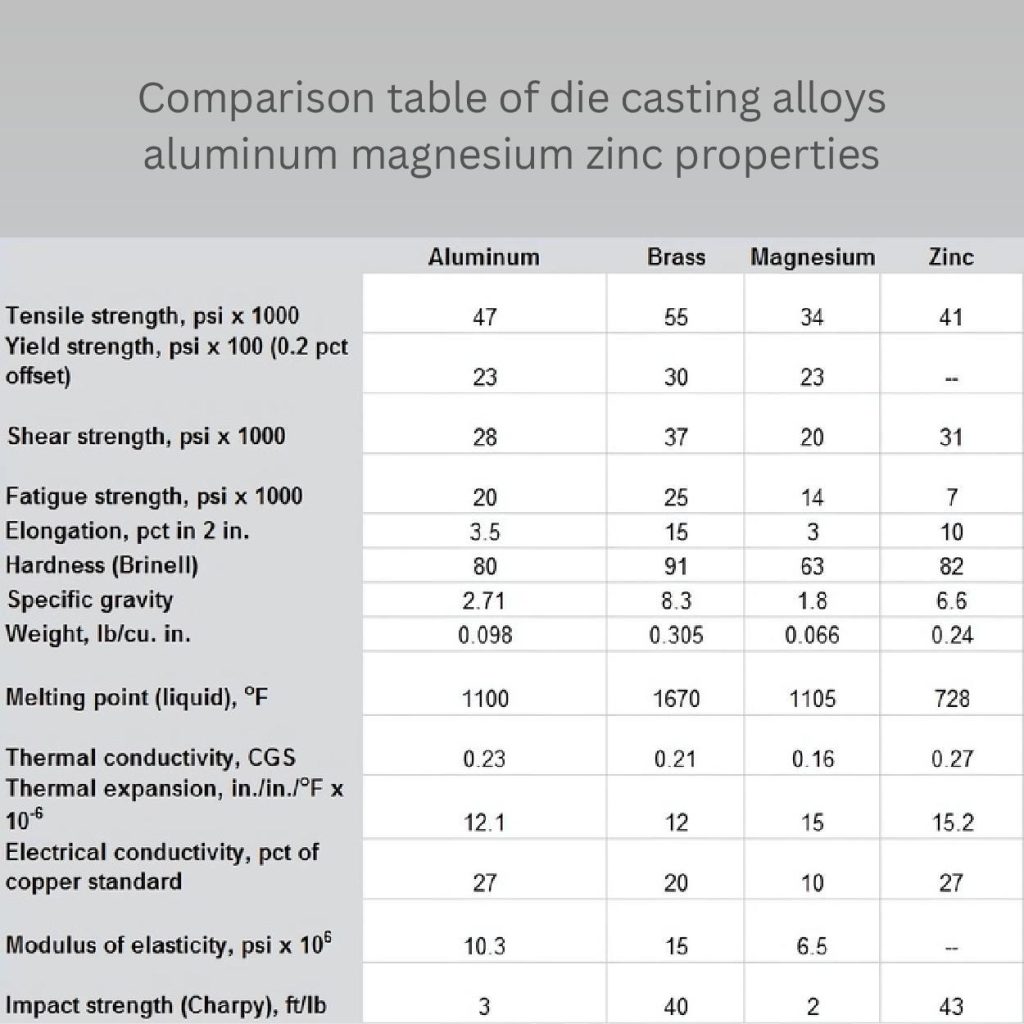

Sélection des matériaux et propriétés :

Vous pouvez utiliser différents alliages pour les techniques de moulage sous pression. Chaque métal possède des propriétés particulières telles que la résistance, le point de fusion et la liaison structurelle. Il est donc nécessaire de les adapter aux besoins du projet.

Nous avons mentionné ici les métaux les plus courants dans le domaine du moulage sous pression et leurs comparaisons dans un tableau. table.

Règles de conception géométrique :

1. Variations de l'épaisseur des parois :

Les fabricants ajoutent l'uniformité épaisseur de la paroi dans les dessins pour éviter les défauts. Par exemple, le gauchissement et le refroidissement inégal. Ils utilisent une épaisseur de 2 à 4 mm pour la plupart des pièces en aluminium, tandis que pour le zinc, une épaisseur de 1 à 3 mm est optimale.

Il est important d'éviter les changements brusques d'épaisseur. Pour les transitions, il convient d'utiliser un cône ou un congé progressif d'un rayon de 1 à 3 mm afin de réduire les concentrations de contraintes.

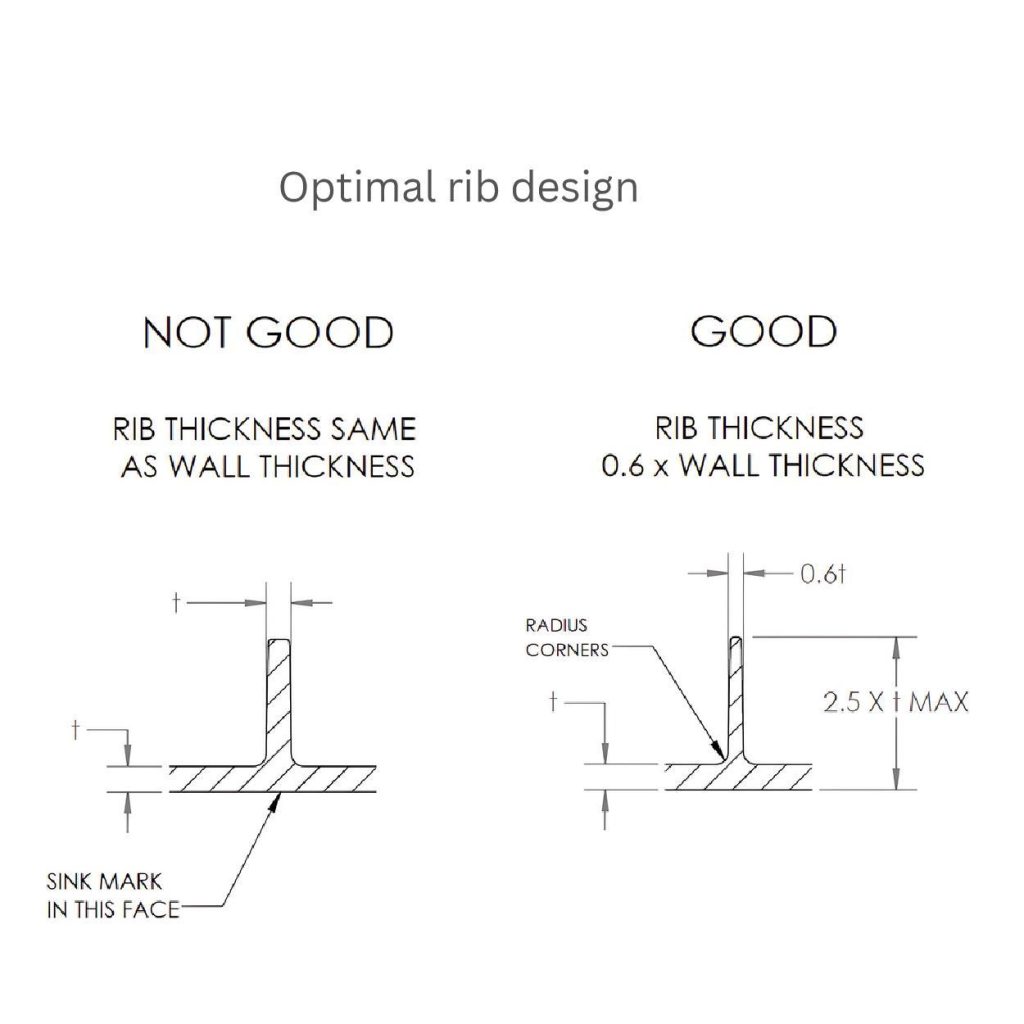

2. Nervures et raidissement

Les nervures permettent d'améliorer la dissipation de la chaleur et la résistance d'une partie de la pièce et de réduire la nécessité de parois plus épaisses. Leur épaisseur doit être d'environ 0,6 fois l'épaisseur de la paroi adjacente. Cette mesure garantira une résistance suffisante tout en évitant les marques d'enfoncement.

En outre, ne dépassez pas une hauteur de nervure égale à 2,5 fois l'épaisseur de la paroi. Cela vous aidera à maintenir une base solide et à éviter les déformations. En outre, ajoutez un espace approprié (au moins 2 à 3 fois l'épaisseur de la nervure) pour la nervure. Cet espace permet au métal de s'écouler facilement et rend le refroidissement efficace.

3. Contre-dépouilles et angles de dépouille

Les contre-dépouilles pouvant compliquer le processus d'éjection, il convient de les réduire autant que possible. S'il n'est pas possible de les éviter, vous pouvez utiliser des glissières ou des élévateurs.

De même, les angles de dépouille droits facilitent les opérations d'éjection et protègent les pièces contre les dommages. Vous pouvez ajouter des angles de dépouille de 1 à 3° pour les surfaces internes et de 2 à 5° pour les surfaces externes.

Analyse des contraintes des pièces moulées sous pression

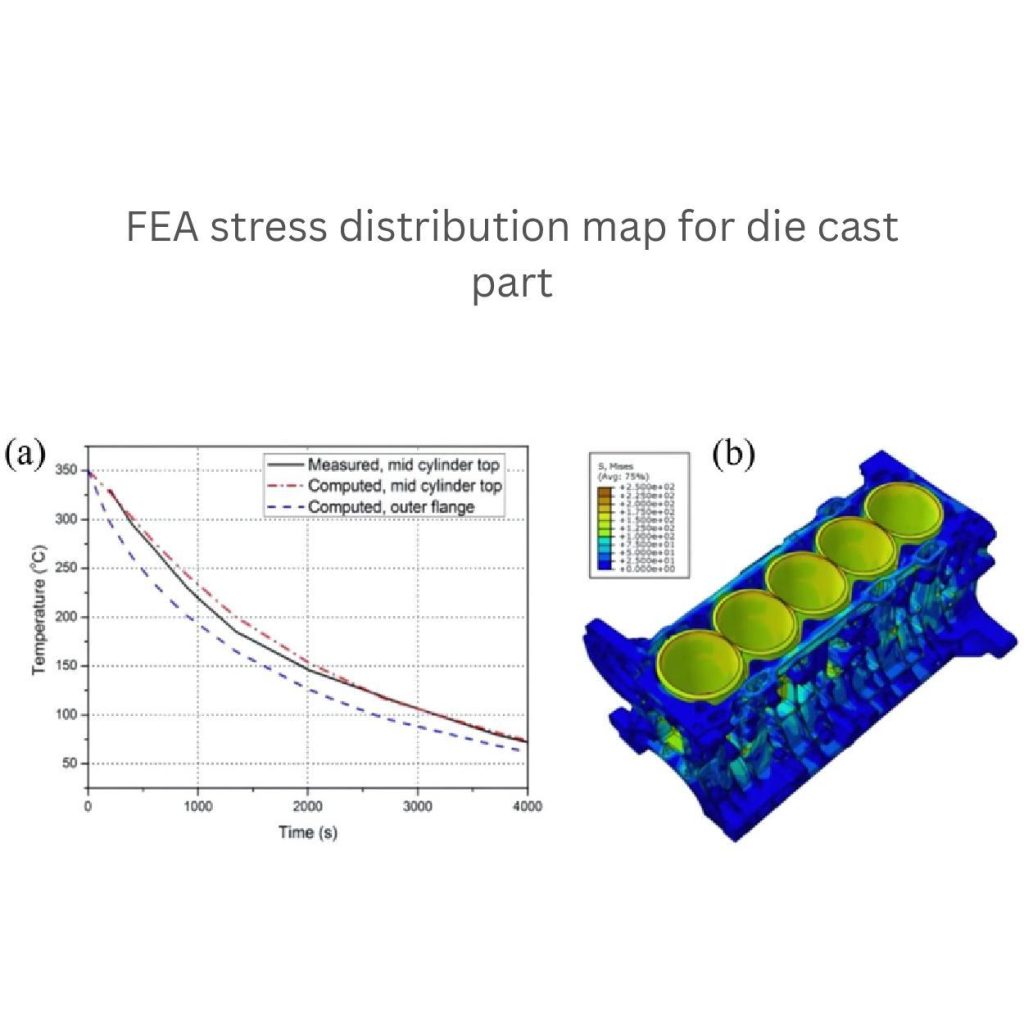

1. Analyse par éléments finis (FEA)

Les fabricants utilisent divers outils pour prévoir les contraintes, les déformations et les zones défectueuses des pièces, et l'analyse par éléments finis (AEF) donne de bons résultats. Ces outils sont puissants et permettent de localiser les erreurs en temps réel avant la production.

Divisez d'abord les pièces en petites sections, puis commencez à les analyser en profondeur. Déterminez comment les forces, la pression et la température peuvent affecter la pièce. Il est préférable de conserver un maillage suffisant dans l'analyse par éléments finis, avec une taille d'élément de 1 à 5 mm. Cela dépend également de la complexité de la pièce.

Les outils d'analyse par éléments finis permettent d'obtenir des conceptions précises capables de supporter la pression d'injection et les contraintes thermiques pendant le refroidissement.

2. Analyse de la fatigue et des fractures

Les fabricants soumettent les pièces moulées à plusieurs tests de fatigue et de rupture. Ils s'assurent ainsi que les pièces durent longtemps et peuvent supporter des charges répétées ou des contraintes externes.

En outre, cette pièce doit être conçue pour résister aux charges cycliques. Selon l'application, elle doit résister à au moins un million de cycles sans défaillance.

Parmi plusieurs alliages, l'aluminium (90-100 MPa) ou le zinc (55-70 MPa), dont la résistance à la fatigue est plus élevée, sont les plus couramment utilisés. Si vous contrôlez les concentrateurs de contraintes lors de la conception, cela permettra d'améliorer la résistance à la fatigue. Vous pouvez également inclure des filets (rayon de 1 à 3 mm) sur les arêtes vives.

Gestion thermique et systèmes de refroidissement

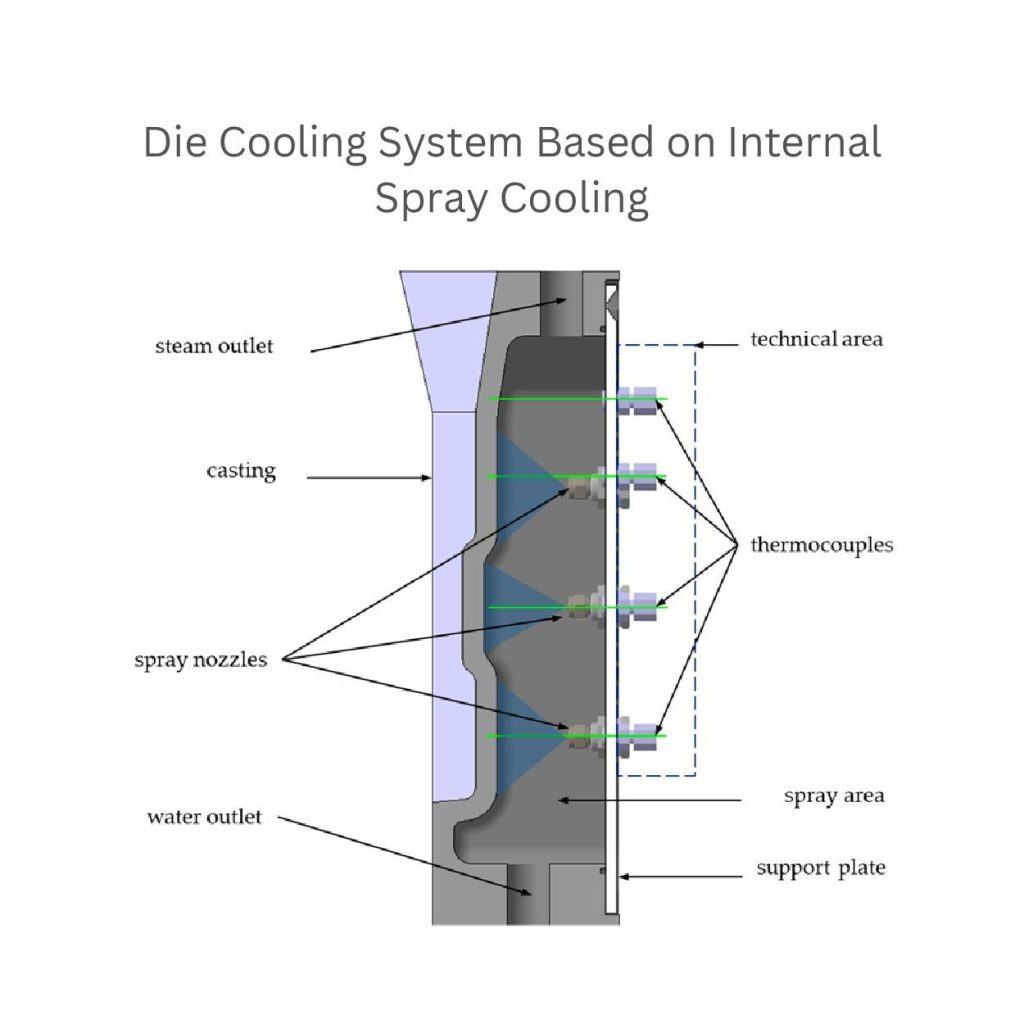

1. Conception des canaux de refroidissement

Placer les canaux de refroidissement près de la surface de la matrice, généralement dans un rayon de 10 à 15 mm. Cela permet de réduire le temps de refroidissement et de maximiser le transfert de chaleur. Ces optimisations garantissent une dissipation uniforme de la chaleur et évitent le risque de déformation ou de rétrécissement pendant la coulée.

En outre, le diamètre des canaux de refroidissement peut être fixé à environ 8-12 mm. Cette mesure permet d'assurer la cohérence du flux de refroidissement sans provoquer de chute de pression. Essayez également de maintenir le débit du liquide de refroidissement (huile ou eau) entre 4 et 8 litres par minute. Vous obtiendrez ainsi un refroidissement efficace et éviterez les points chauds.

2. Contrôle de la température

Ajoutez des contrôles de température précis dans vos conceptions. En effet, des températures correctes permettent de produire un refroidissement cohérent et de réduire les contraintes thermiques sur les pièces. Incluez également des capteurs dans la matrice. Par exemple, des thermocouples.

Ces capteurs aident les fabricants à contrôler la température. Celle-ci devrait se situer entre 150°C et 250°C pour l'aluminium et entre 100°C et 200°C pour les alliages de zinc.

Une température uniforme de la matrice permet un refroidissement homogène et évite les fissures ou les déformations. En outre, l'intégration de systèmes de refroidissement automatisés permet de réguler le flux. Ils vous permettent de produire des pièces moulées de haute qualité.

Importance des outils de simulation et d'analyse

1. Dynamique des fluides numérique (CFD)

Les concepteurs utilisent la dynamique des fluides numérique (CFD) pour vérifier le bon fonctionnement de la conception. Cet outil les aide à analyser les flux de métal dans la cavité de la filière. Il permet également de repérer les zones défectueuses telles que le piégeage de l'air, le remplissage inégal ou les turbulences.

En outre, ils analysent la vitesse d'écoulement, qui doit être comprise entre 30 et 50 m/s. Cela permet d'améliorer le remplissage des moules et de réduire les défauts.

Ils étudient également les schémas de refroidissement pour se concentrer sur les zones de transfert de chaleur. Ce taux doit être d'environ 50 °C/s pour éviter un remplissage incomplet ou un rétrécissement.

La CFD permet également d'affiner les systèmes d'obturation et la conception des canaux. Ils garantissent un écoulement optimal du métal et minimisent le risque d'apparition de vides.

2. Plan d'expériences (DOE)

Les plans d'expériences (DOE) sont des outils qui permettent de vérifier systématiquement les performances et les paramètres de la conception. Ils permettent de trouver les meilleures solutions avec un minimum de prototypes.

Les paramètres clés de chaque conception sont différents. Par exemple, les taux de refroidissement, la force d'injection ou les températures des matrices. L'étude réalisée par DOe montre comment ils affectent la qualité des pièces.

En outre, grâce au DOE, les fabricants peuvent ajuster l'épaisseur des parois, les dimensions des nervures et les angles de dépouille. Cet outil permet de réduire au minimum le recours à des méthodes d'essai et d'erreur coûteuses.

Conseils de conception pour le moulage sous pression

Conception du plan de joint et du plan de joint

Des plans de joint appropriés permettent d'éviter les dommages lors de l'enlèvement des pièces. Il est recommandé de placer le plan de joint à 5-10 mm des éléments fragiles ou critiques tels que les nervures ou les cavités profondes.

Vous pouvez également utiliser la ligne de séparation de position dans les zones plates et peu sollicitées. Par exemple, le milieu ou le bas de la pièce. Cela permet d'enlever la pièce en douceur en utilisant une force minimale (500-5 000 kg).

L'ajout minime d'un plan de joint peut rendre votre conception moins complexe et améliorer l'efficacité de la fabrication.

Conception de l'angle de dépouille et du cône

Lignes directrices pour les différents matériaux :

Moulage sous pression Fabricants Les angles d'ébauche sont conçus en fonction du matériau à couler. Ces angles sont variés et dépendent des exigences du projet. Par exemple, pour l'aluminium, ils ajoutent 1 à 3 degrés, et pour le zinc, une fourchette légèrement plus petite (0,5° à 1°) est satisfaisante.

Impact sur les forces d'éjection :

Les mécanismes de l'angle de dépouille peuvent affecter les capacités de conception. L'ajout d'un angle droit ou modéré, tel que 2°, réduit la friction, la force d'éjection et le risque de dommages. Ils facilitent le retrait des pièces, évitant ainsi les défauts de surface ou les déformations.

Conception des congés et des rayons

1. Concentration des contraintes

Évitez d'ajouter des angles vifs dans les dessins. Ils peuvent créer des concentrations de contraintes. Cela provoque des fissures ou des défaillances. Au lieu de cela, utilisez des bords arrondis ou des congés. Ces angles permettent un meilleur écoulement de la matière fondue et répartissent les contraintes de manière uniforme. Vous obtenez ainsi des pièces durables, ce qui réduit le risque de rupture.

2. Rayons recommandés

Les fabricants ajoutent un rayon proportionnel à la taille de la pièce. Ils ajoutent généralement un rayon minimum (0,5 mm) dans les petites pièces afin d'obtenir des transitions douces et une meilleure résistance mécanique.

Pour la partie la plus importante, des rayons de 1 à 3 mm conviennent parfaitement. Ils réduisent efficacement les points de contrainte.

Conception des côtes et des bosses

Optimisation des dimensions des côtes :

Optimiser les dimensions de la nervure en minceur, et elle doit conserver 50% l'épaisseur de la paroi. Un espacement adéquat est également nécessaire ; il doit être de 2 à 3 fois l'épaisseur de la nervure. Ce processus permet de fluidifier le flux de métal et de réduire le temps de refroidissement.

Prévention des fissures :

Les fabricants veillent à ce que la base des nervures présente une transition lisse d'un rayon minimal de 0,5 mm. Cela permet de mieux répartir les contraintes. Ils évitent les transitions brusques afin de réduire les fissures sous charge.

Conception de trous et de poches

1. Considérations relatives à l'éjection

Vous pouvez éviter le collage en prévoyant un espace suffisant (généralement de 0,1 à 0,3 mm) pour l'extraction des noyaux et les goupilles d'éjection.

2. Prévenir les marques d'évier

Les fabricants veillent à ce que la profondeur des trous soit uniforme et ne dépasse pas 2 à 3 fois l'épaisseur de la paroi. Ils réduisent également les variations d'épaisseur excessives afin de minimiser les défauts de surface. De plus, il doit y avoir une distance de 5 mm entre chaque trou afin d'éviter les marques d'enfoncement.

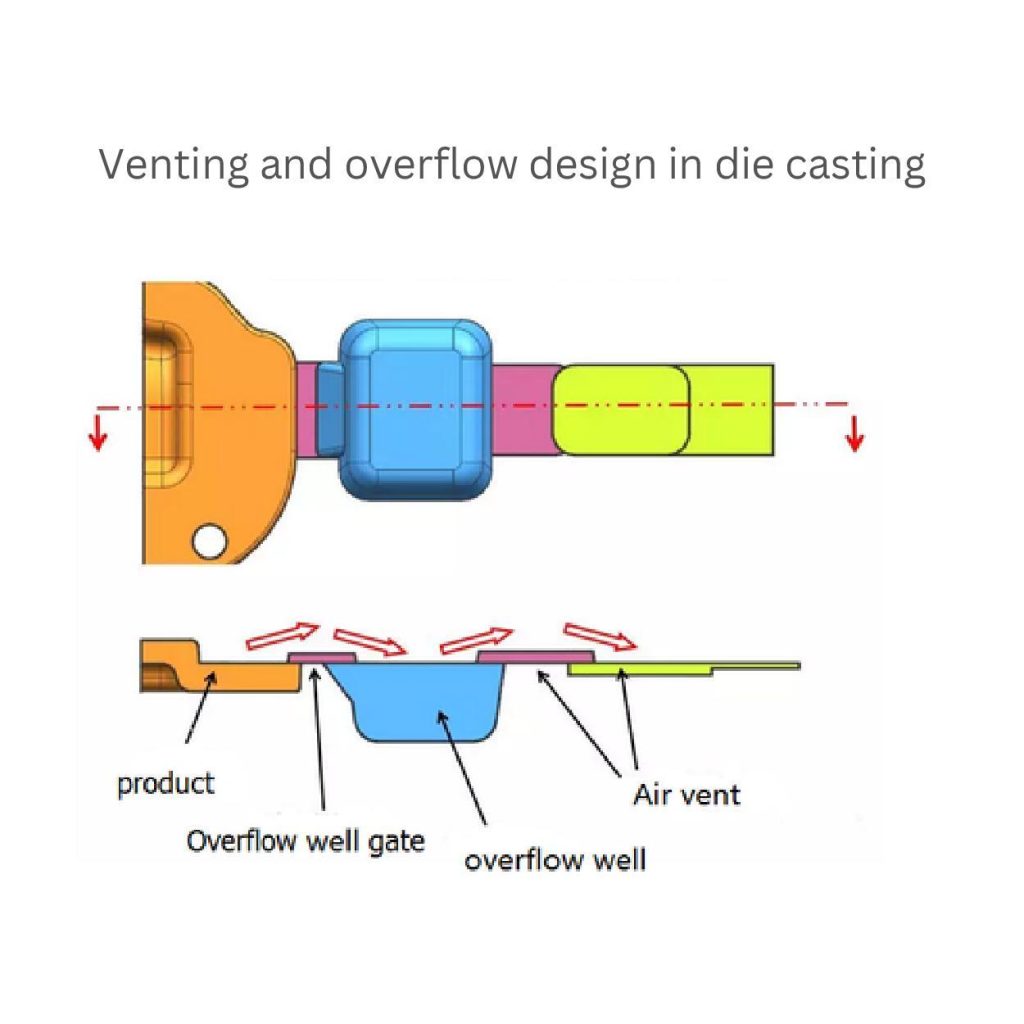

Conception de l'évent et du trop-plein

Objectif de la ventilation :

Les évents permettent d'évacuer l'air emprisonné (environ 2-5% du volume de la cavité) pendant la coulée. Ils empêchent la formation de poches d'air et garantissent un remplissage uniforme.

Conception du trop-plein :

Les canaux de débordement recueillent l'excès de métal (environ 5-10% du remplissage total) pendant le processus de coulée. Ils empêchent les vides, c'est-à-dire les espaces vides à l'intérieur de la pièce, de se produire en raison d'un remplissage inégal.

Exemples concrets d'optimisation de la conception du moulage sous pression

Automobile

Les constructeurs choisissent d'augmenter le poids du bloc moteur jusqu'à 15-20%. Cette réduction de poids permet d'augmenter la consommation de carburant d'environ 10% et les performances grâce à une meilleure dissipation de la chaleur et à une réduction de la charge du moteur.

Aérospatiale

Les techniques d'optimisation des trains d'atterrissage des avions peuvent améliorer la résistance à la fatigue d'environ 50%. Elles augmentent également la résistance de 30% et le poids de 25 % par rapport aux anciennes conceptions.

Produits de consommation

Les fabricants peuvent fabriquer des boîtiers de smartphones jusqu'à 0,5-1 mm plus fins et plus durables. Elles conservent leur intégrité structurelle et leurs formes élégantes et attrayantes.

Quantifier les avantages :

Les processus d'optimisation réduisent le poids des pièces dans l'ensemble de la production (15% d'économies). Il offre de meilleures performances et représente le bénéfice réel pendant la coulée.

Conclusion :

L'optimisation de la conception du moulage sous pression est une technique bénéfique qui vous permet de réaliser une conception idéale. Elle améliore l'efficacité des pièces et permet de produire des pièces précises, réduisant ainsi les coûts de fabrication.

Les paramètres inclus dans cette optimisation peuvent être les canaux de refroidissement, les nervures, les filets, les températures contrôlées de la matrice, etc. en ce qui concerne le processus de coulée. Cependant, chaque aspect peut varier et être déterminé en fonction des besoins du projet.

0 commentaires