Les pièces moulées sous pression présentent souvent des surfaces rugueuses. Pour améliorer ces surfaces, les fabricants ont recours à plusieurs options de finition des surfaces de moulage. Ils ont recours à l'usinage pour éliminer les résidus, à la rectification pour une meilleure précision, au polissage pour obtenir des surfaces lisses et brillantes, etc.

La galvanoplastie ajoute une couche métallique brillante pour empêcher la rouille et donner une plus belle apparence aux produits. Le revêtement par poudre pulvérise une poudre colorée qui cuit dur pour une finition solide. L'anodisation rend les pièces en aluminium très résistantes et les empêche de rouiller. La peinture ajoute de la couleur et protège les pièces. Le polissage rend les pièces lisses et brillantes.

Dans cet article, vous découvrirez différentes options de finition de surface pour améliorer la qualité et l'apparence des pièces moulées en profondeur.

Options de finition de surface

A. Méthodes de finition mécanique

Les fabricants utilisent des méthodes de finition mécanique. Ces méthodes permettent d'améliorer la précision dimensionnelle et la qualité des pièces moulées. Elles éliminent les résidus métalliques, lissent la surface et améliorent les caractéristiques de la pièce finale.

1. L'usinage

Le processus d'usinage comprend des outils de coupe. Ces outils sont utilisés pour façonner une pièce en enlevant de la matière. Les méthodes d'usinage les plus courantes sont les suivantes :

- Tournage: Le fabricant utilise des outils de coupe pour découper l'excédent de métal tout en faisant tourner la pièce moulée. Cette méthode fonctionne bien pour les pièces cylindriques. Elle permet d'obtenir une précision dimensionnelle de ±0,05 mm.

- Fraisage: Une fraise rotative enlève de la matière lorsque la pièce reste immobile. Le fraisage permet de réaliser des formes très complexes avec une précision pouvant atteindre ±0,02 mm.

- Forage: Vous pouvez utiliser une perceuse pour percer des trous dans des pièces. En général, les mèches peuvent créer des trous d'un diamètre aussi petit que 0,5 mm. La tolérance de ces trous varie de ±0,05 mm à ±0,1 mm, en fonction de la taille.

- Ennuyeux: Le processus d'alésage est adapté à l'agrandissement des trous existants. Il permet d'obtenir une précision de ±0,01 mm.

- Façonnage et rabotage: Ces techniques sont utilisées pour effectuer des coupes droites et réaliser des surfaces planes. Elles offrent une précision de l'ordre de ±0,1 mm.

Matériaux de l'outil :

Le choix des outils dépend du métal coulé et des normes de finition. Vous pouvez choisir Acier rapide (HSS) pour les métaux tendres. Ils offrent une vitesse de coupe allant jusqu'à 30-40 m/min. Les outils en carbure sont de bonnes options pour les matériaux durs et résistants. Ces outils offrent une vitesse de 150 à 300 m/min.

L'usure des outils et ses effets :

Les outils s'usent souvent en raison d'une utilisation répétée pendant une longue période. Les outils défectueux provoquent des surfaces rugueuses et des imprécisions dimensionnelles. Ils augmentent également le risque de défauts. C'est pourquoi il est important d'entretenir correctement les outils pour éviter ces effets.

2. Le meulage

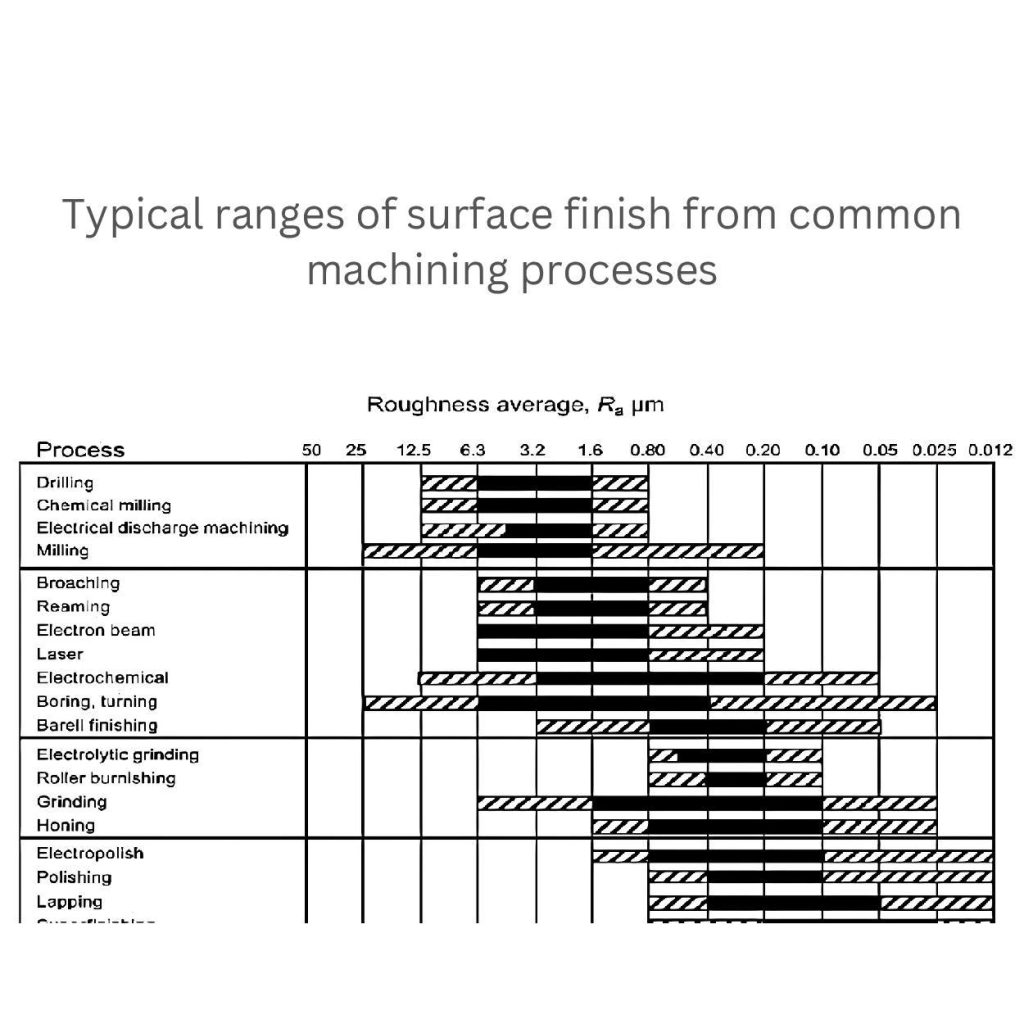

La rectification est une technique de finition. Elle utilise des meules abrasives qui lissent la surface d'une pièce. Parmi les méthodes de rectification efficaces, on peut citer

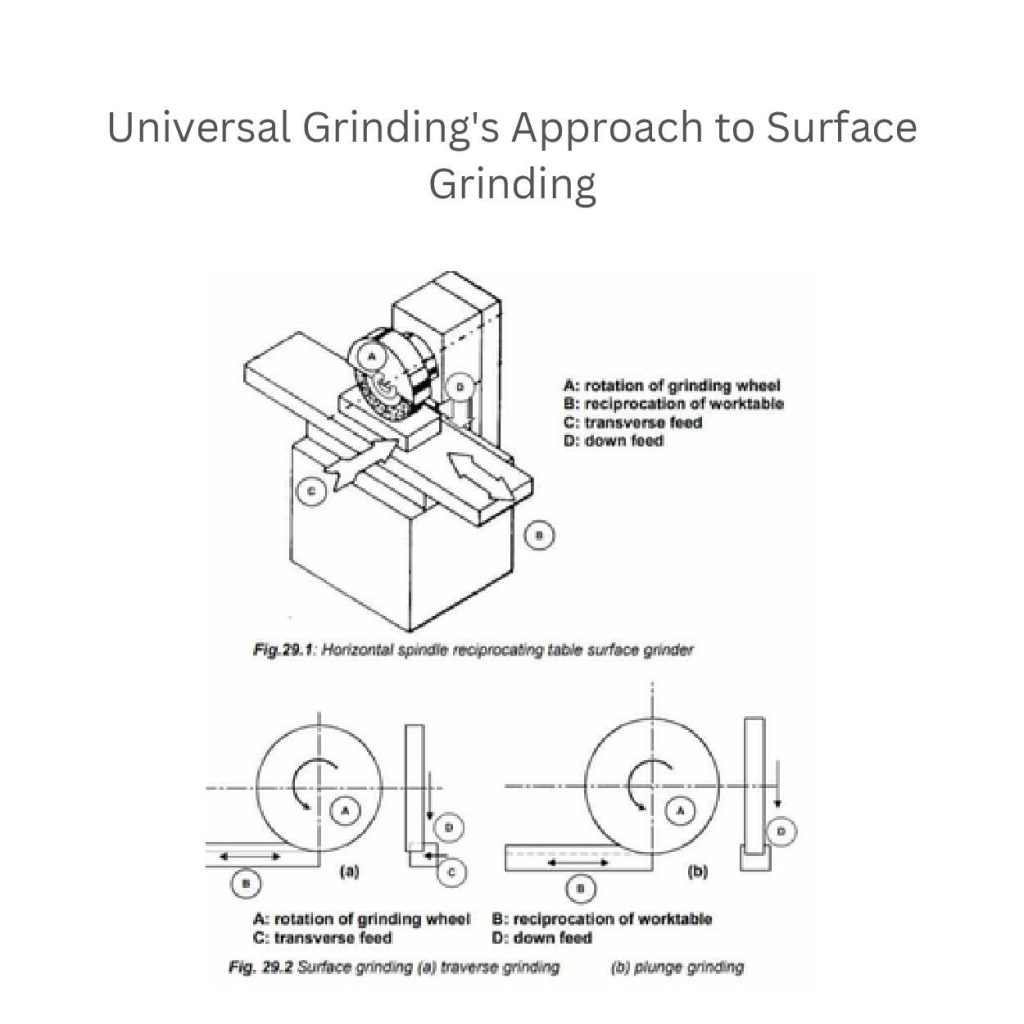

- Meulage de surface:

Ils permettent d'obtenir des surfaces planes et des tolérances de ±0,001 mm. L'image montre un processus de rectification plane à l'aide d'une broche horizontale et d'une table à mouvement alternatif. La rectification plane est classée en deux catégories :

- Le meulage transversal : La meule se déplace d'un côté à l'autre de la surface.

- Le meulage en plongée : La meule s'enfonce directement dans le matériau.

- Rectification cylindrique: Les fabricants utilisent cette méthode pour les pièces de forme cylindrique et obtiennent des tolérances aussi fines que ±0,002 mm.

- Meulage sans centre: Cette méthode est idéale pour fabriquer des pièces rondes précises. Elle permet d'obtenir des tolérances serrées de ±0,001 mm.

- Broyage d'avance rampante: Cette technique permet aux fabricants d'éliminer les résidus de coupes profondes dans des matériaux plus durs. Elle leur permet d'obtenir une tolérance de ±0,002 mm.

Abrasifs :

L'abrasif est une sorte de matériau granuleux. Il est utilisé pour couper ou frotter pendant le meulage et dépend du métal à meuler. Par exemple, les fabricants utilisent de l'oxyde d'aluminium pour les aciers avec une granulométrie de 60 à 120. Pour les matériaux plus durs (céramique), ils utilisent du carbure de silicium avec une granulométrie de 120 à 240.

Liquides de refroidissement :

Les liquides de refroidissement sont importants pour protéger les pièces des dommages thermiques. Ils contrôlent la température des pièces et des meules. Ils réduisent également l'usure des meules en assurant leur lubrification et en facilitant l'enlèvement des copeaux. Les types courants de liquides de refroidissement comprennent les huiles solubles dans l'eau et les liquides de refroidissement synthétiques.

3. Polissage

Les fondeurs sous pression améliorent les surfaces des produits finis à l'aide de méthodes de polissage. Ces méthodes permettent de donner un aspect brillant et esthétique aux pièces et d'augmenter leur durée de vie. Les types de polissage sont les suivants :

- Buffer: Ce procédé utilise des meules de polissage dont la vitesse varie de 2000 à 4000 tours/minute. Elles sont fabriquées en toile ou en feutre. Les fabricants lissent les surfaces à l'aide de ces roues. Ils appliquent souvent des méthodes abrasives et non abrasives pour parfaire la finition.

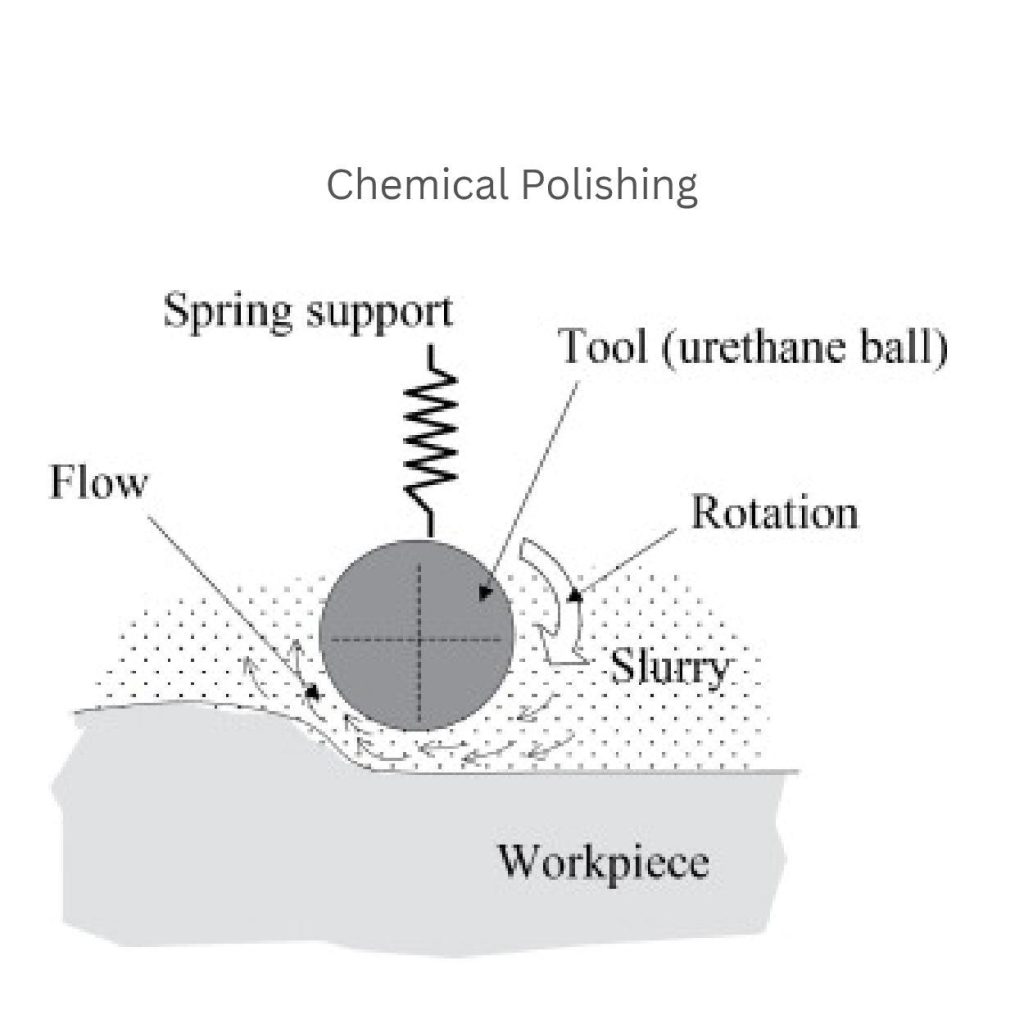

- Polissage chimique:

Un outil rotatif (une bille en uréthane) lisse la surface d'une pièce dans cette méthode. L'outil exerce une pression par l'intermédiaire d'un support à ressort. Le fabricant fait couler de la boue sous l'outil. Celle-ci polit la surface par une action chimique et mécanique.

- Rodage: Le rodage consiste à utiliser des abrasifs fins (pâte de diamant). Ce procédé permet d'obtenir des surfaces plus lisses. Il peut être utilisé pour des pièces de haute précision afin d'obtenir des finitions avec des valeurs RA inférieures à 0,01 µm.

- Honage: Les méthodes de rodage sont efficaces pour les finitions de surfaces internes telles que les alésages de cylindres. Elles utilisent des pierres abrasives. Cela permet d'éliminer les résidus et d'obtenir une finition précise et lisse. Le rodage donne des tolérances de l'ordre de ±0,01 mm à ±0,02 mm, en fonction du matériau.

B. Méthodes de finition chimique

Gravure chimique

La gravure chimique permet d'éliminer certaines zones d'une pièce à l'aide d'agents de gravure. Par exemple, les fabricants utilisent du chlorure ferrique pour le cuivre et de l'acide nitrique pour l'acier. Ils utilisent cette technologie pour les dessins métalliques complexes dans l'électronique (circuits imprimés) et les pièces décoratives. Les profondeurs de gravure varient de 0,01 à 0,5 mm, en fonction du métal et du temps d'exposition.

Broyage chimique

Le broyage chimique élimine la quantité contrôlée de matériau par le biais de gravure chimique. Son enlèvement de matière varie de 0,1 à 2 mm, selon les besoins du composant.

En outre, il n'est pas nécessaire d'utiliser des outils mécaniques, car cette méthode permet de créer des formes complexes sans eux. Cette méthode peut être utilisée dans les secteurs de l'aérospatiale et de l'automobile.

Décapage

Le décapage permet d'éliminer les oxydes, le tartre et la rouille pour nettoyer les surfaces métalliques. Il s'agit d'une immersion dans des solutions acides. Par exemple, l'acide chlorhydrique ou l'acide sulfurique.

Le décapage peut nettoyer à des profondeurs allant de 0,05 à 0,3 mm. Toutefois, cela dépend de l'acide utilisé et du temps d'immersion. Vous pouvez utiliser ce procédé pour préparer les surfaces métalliques à la galvanoplastie, à la peinture ou au soudage.

C. Méthodes de revêtement et de placage

1. Peinture

La peinture fait appel à plusieurs types de revêtements. Par exemple, les revêtements à base de solvant, les revêtements à base d'eau et les revêtements en poudre. Avant de peindre, il est important de préparer et de nettoyer correctement la surface (plus de 95%) afin d'obtenir une meilleure adhérence. Cela inclut le dégraissage et la phosphatation.

Vous pouvez peindre la pièce par pulvérisation, par immersion ou par pulvérisation électrostatique. Utilisez-les en fonction des types de matériaux et des besoins de finition.

2. Placage

Le placage fait référence au processus d'application d'un revêtement sur un métal par électrodéposition ou par dépôt chimique. En particulier, l'électrolyse dépose des métaux comme le chrome, le nickel ou l'or dans la galvanoplastie. Quant à la galvanoplastie, elle permet d'obtenir des revêtements uniformes sans nécessiter de courant externe.

L'épaisseur du placage varie de 0,005 à 0,25 mm. Il résiste à la rouille et à l'usure et donne des finitions décoratives pour des industries telles que l'automobile et l'électronique.

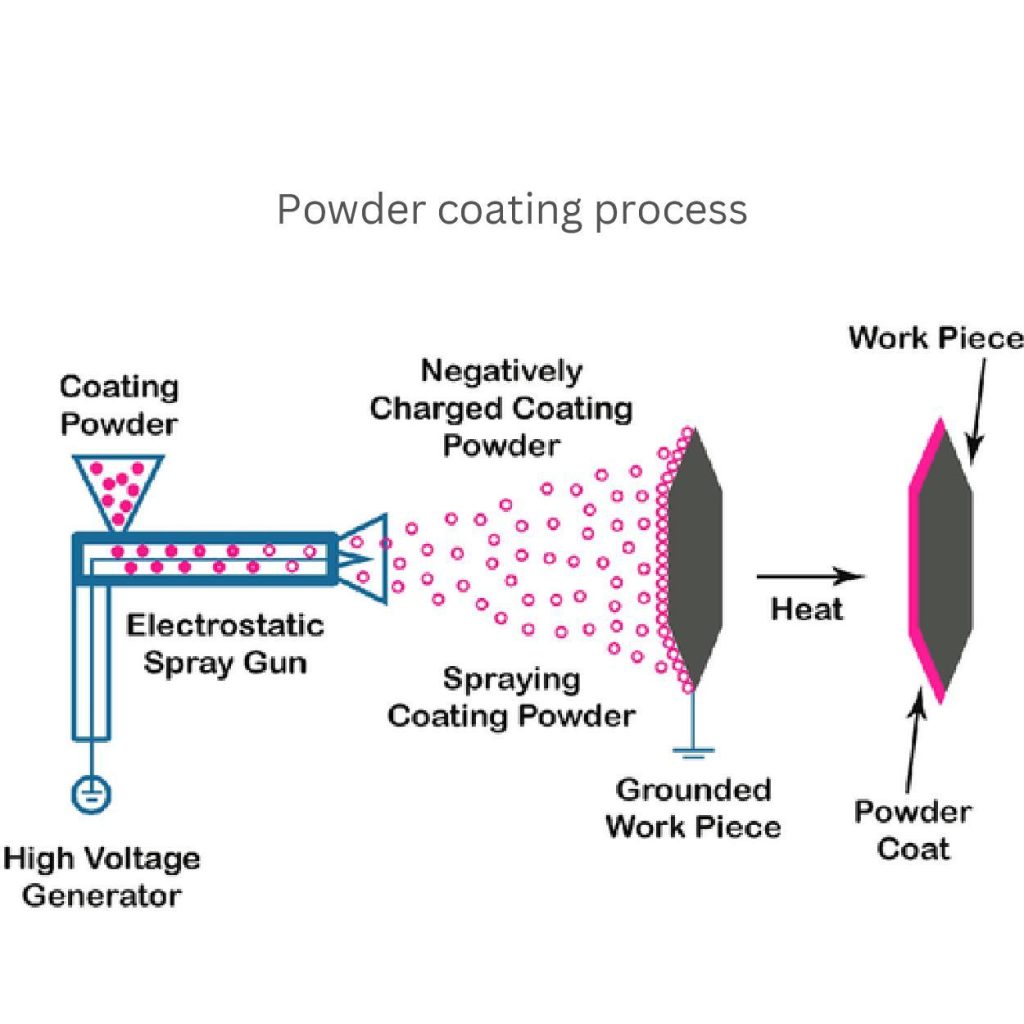

3. Revêtement par poudre

Le revêtement par poudre utilise une poudre chargée négativement pour l'appliquer sur des pièces mises à la terre. Les fabricants chauffent l'article à une température comprise entre 160°C et 200°C. Cela permet à la poudre de former une finition lisse.

La peinture en poudre dure plus longtemps, prévient la corrosion et est respectueuse de l'environnement. Il convient aux pièces automobiles, aux appareils électroménagers et aux meubles.

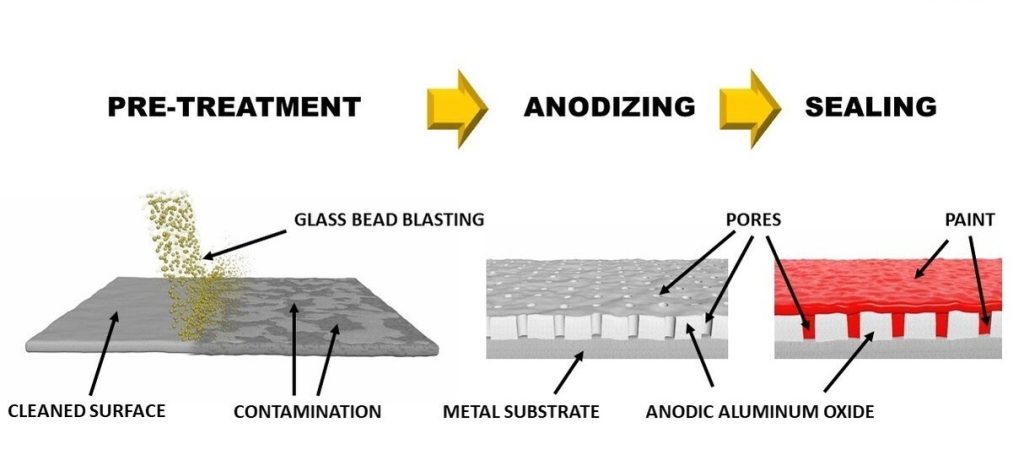

4. Anodisation

L'anodisation est un procédé qui modifie la surface d'un métal. Il utilise l'électricité et un bain chimique. Cela crée une couche plus épaisse à la surface du métal. La nouvelle couche est plus résistante à la corrosion et à l'usure. L'anodisation peut également modifier l'aspect du métal. L'aluminium est le métal le plus souvent anodisé. Ce procédé est utilisé dans de nombreuses industries telles que l'aérospatiale, l'automobile et la construction.

Vous pouvez vous rendre à l'adresse suivante anodisation de l'aluminium moulé pour en savoir plus sur la finition de surface de l'anodisation de l'aluminium.

Techniques avancées de finition des surfaces

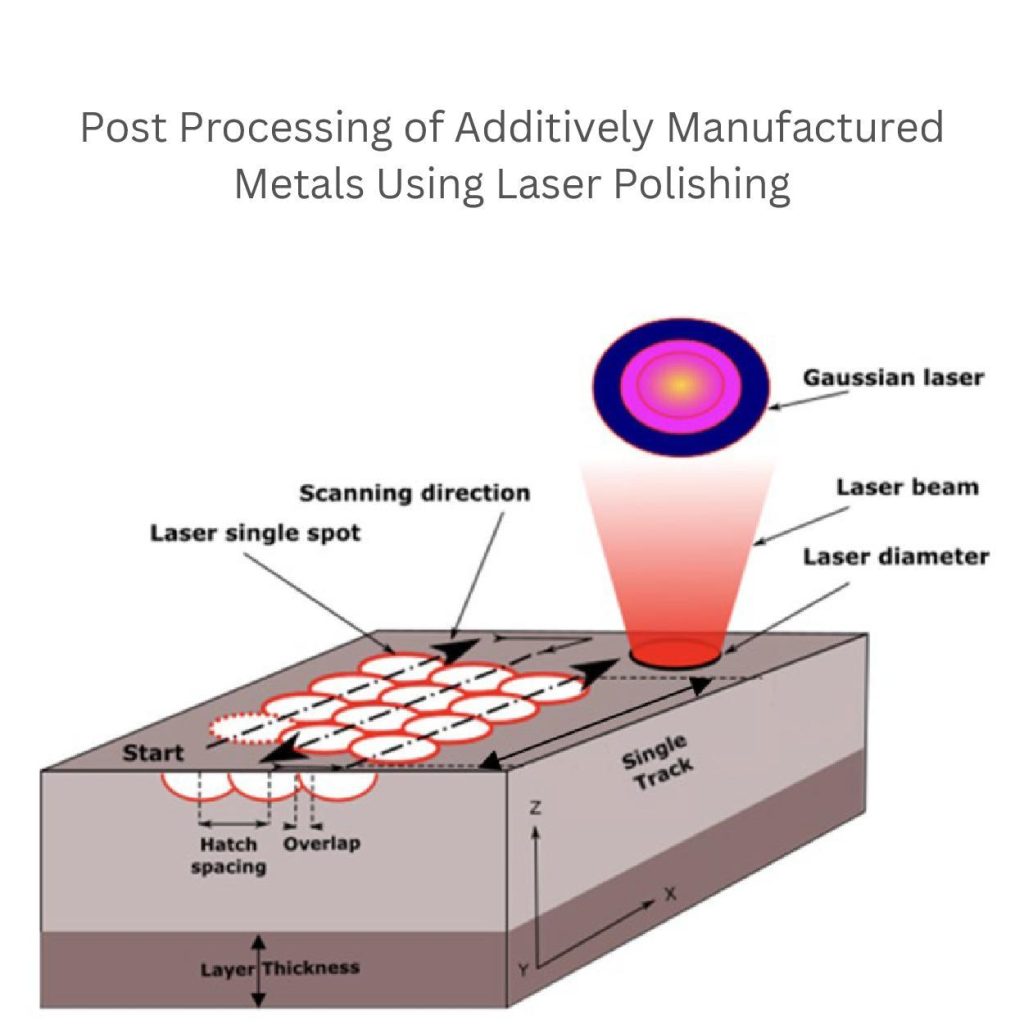

1. Polissage au laser

Le polissage laser améliore les surfaces métalliques fabriquées additivement. Il crée des pistes uniques couche par couche pour améliorer la finition de la surface et réduire la rugosité.

Un faisceau laser gaussien balaie dans une certaine direction. Il fait fondre et lisse la couche de matériau. Ce point laser se superpose à un espacement de 0,1-0,5 mm pour assurer la cohérence.

Le polissage laser utilise des faisceaux laser à haute énergie pour liquéfier et resolidifier la couche superficielle. Il permet d'obtenir une précision allant jusqu'à ±0,1 µm. Ce procédé est préférable pour les formes et dispositifs difficiles comme les implants médicaux, les pièces aérospatiales et l'optique de précision.

Polissage électrochimique

Le polissage électrochimique (ECP) utilise l'électricité. Il lisse et affine la surface des pièces métalliques avec une résistance à la corrosion de 80-95%.

Ce processus s'apparente à une galvanoplastie inversée. En effet, les fabricants enlèvent une fine couche au lieu d'ajouter du métal. Ils obtiennent ainsi une finition hautement polie.

L'ECP est idéal pour les appareils médicaux, les pales de turbines et les pièces aérospatiales.

Finition par ultrasons

La finition par ultrasons utilise des ondes sonores à haute fréquence. Ces ondes créent des vibrations dans une suspension de particules abrasives et un métal liquide. Les vibrations agitent les particules abrasives qui bombardent la surface de la pièce. Cela permet d'éliminer le métal et d'obtenir un résultat plus poli.

Le traitement par ultrasons permet d'obtenir une finition de surface allant jusqu'à 0,1-0,3 µm. Il est efficace pour l'ébavurage, le polissage et l'élimination des contaminants sur des formes complexes.

Défauts de coulée : Causes, types et prévention

1. La porosité

La porosité se présente sous la forme de petits trous ou de vides. Elle se forme à l'intérieur du métal et l'affaiblit. Les raisons de son apparition sont les suivantes :

- Manipulation incorrecte du métal en fusion

- Facteurs environnementaux

- Problèmes liés à la moisissure (anciens ou endommagés)

Porosité du gaz :

La porosité gazeuse se produit pendant la solidification. Des gaz comme l'hydrogène, l'azote ou l'oxygène pénètrent dans les métaux ou s'y mélangent. Ces gaz s'accumulent à l'intérieur et forment des bulles. Par exemple, la solubilité de l'hydrogène dans l'aluminium est de 0,69 cm³/100 g à 660 °C. Elle est réduite à 0,034 cm³/100 g lorsque le métal devient solide. Elle se réduit à 0,034 cm³/100g lorsque le métal devient solide.

Porosité du sable :

La porosité du sable se produit lors du processus de moulage en sable. Certains grains de sable ou gaz provenant des moules se mélangent au métal en fusion.

La prévention :

Les fabricants dégazent avec de l'argon ou fondent le métal sous vide pour éliminer les gaz piégés.

Pour éviter la porosité du sable, il est important d'utiliser du sable à grain fin et à faible perméabilité. Il convient également d'humidifier le moule de sable. Ces mesures peuvent réduire les défauts de 3 à 5%.

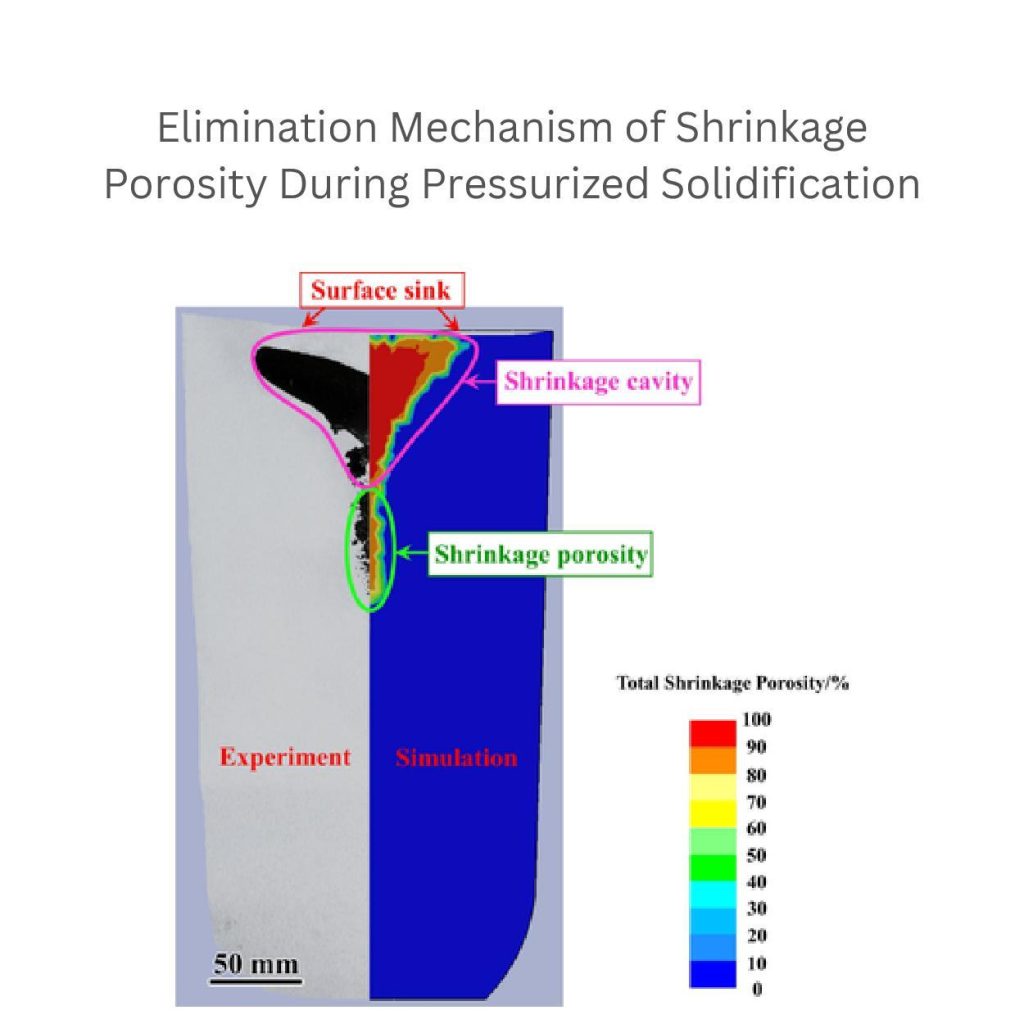

2. Rétrécissement

Lorsque le métal devient solide, il se rétracte de manière inégale, laissant des vides à l'intérieur, ce que l'on appelle la porosité de retrait. Il s'agit d'un problème courant qui se produit souvent dans les cas suivants moulage sous pression de l'aluminium. Cet alliage peut se rétracter jusqu'à 6,6% en volume. Les différents facteurs qui influencent le retrait sont les suivants :

- Taux de refroidissement

- Type de métal

- Conception de la coulée

Par exemple, une vitesse de refroidissement plus élevée pour l'aluminium (30 °C/min) provoque des fissures. En revanche, une vitesse de 5 °C/min garantit une structure uniforme.

La prévention

Vous pouvez utiliser des dispositifs d'alimentation pour ajouter du métal en fusion pendant la solidification afin d'éviter le rétrécissement. En outre, maintenez une température de coulée constante. Par exemple, 650-700°C pour l'aluminium. Concevez un moule uniforme. Appliquez également des refroidisseurs pour les sections plus épaisses. Ces refroidissements accélèrent le processus de solidification et minimisent le retrait.

Cette image montre la porosité de retrait. Elle est réduite pendant la solidification sous pression. Vous pouvez voir la différence entre les sections d'expérimentation et de simulation. Une échelle de couleurs indique le niveau de la porosité de retrait totale. Par exemple, le bleu correspond à zéro, la section verte en surbrillance se situe autour de 40 à 50 et la cavité de retrait rouge correspond à un retrait de 100%.

3. Surfaces rugueuses

Les surfaces rugueuses sont des imperfections. Ce problème affecte l'apparence et les performances des pièces moulées. Elles se forment à cause de :

- Rugosité du moule: Les surfaces inégales des moules entraînent une rugosité des moules, souvent due aux facteurs suivants grossier les grains de sable. Par exemple, les moules dont l'AFS GFN est <50 rendent les surfaces très rugueuses.

- Inclusions de sable: Lorsque les fabricants versent du métal en fusion dans le moule en sable, plusieurs grains de sable détachés adhèrent au métal en fusion et affectent la finition de la surface.

- L'érosion : Une vitesse de métal en fusion supérieure à 2 m/s forme de l'érosion.

Rugosité de la surface :

Vous pouvez mesurer la rugosité de la surface à l'aide d'outils tels que des profilomètres. La rugosité moyenne (Ra) des pièces coulées au sable se situe généralement entre 6 et 25 µm. Pour les pièces polies, elle est comprise entre 0,4 et 0,8 µm.

En revanche, Rz (rugosité avec des variations de hauteur plus importantes) pour les pièces moulées en sable fluctue entre 50 µm ou plus.

La prévention

Améliorer la qualité du moule et utiliser du sable à grain fin (par exemple, AFS GFN >60). Appliquer des revêtements réfractaires lisses. En outre, contrôlez la vitesse de coulée à 1,5-2 m/s pour réduire l'érosion. Pour la touche finale, vous pouvez utiliser des méthodes de meulage ou de polissage.

Éléments à prendre en compte pour le choix d'une option de finition de surface

Le choix de la bonne option de finition de surface dépend de plusieurs facteurs, comme indiqué dans le tableau. Par exemple, le coût, la compatibilité des matériaux, la qualité de finition souhaitée et le volume de production. Choisissez-les judicieusement pour justifier vos investissements.

Conclusion :

Les pièces fabriquées présentent souvent des surfaces rugueuses qui doivent être corrigées. Les surfaces rugueuses peuvent également être dues à des défauts tels que la porosité, le retrait ou l'usure du moule. Quoi qu'il en soit, vous pouvez les corriger en utilisant plusieurs options de finition de surface. Ces méthodes comprennent le meulage, l'usinage, le polissage ou les revêtements. Le choix des techniques dépend de la manière dont vous souhaitez transformer vos surfaces rugueuses en finition fine ou de l'utilisation des applications.

0 commentaires