Aujourd'hui, les vélos sont bien meilleurs et plus avancés qu'auparavant, grâce à des années de développement. L'utilisation du moulage sous pression de l'aluminium est l'un des principaux facteurs à l'origine de l'avancée des technologies de fabrication. Grâce à ce procédé, les fabricants peuvent construire des objets précis, solides et légers. À mesure que l'industrie du cyclisme introduit de nouvelles technologies, le moulage sous pression de l'aluminium est de plus en plus utilisé pour fabriquer des pièces de bicyclettes qui sont à la fois productives et supérieures.

Cet article examine le moulage sous pression de l'aluminium, ses principales utilisations, ses applications courantes dans la fabrication de pièces de bicyclette et son impact probable sur le cyclisme dans les années à venir.

Aperçu de l'évolution des pièces de bicyclette

Les bicyclettes ont beaucoup évolué depuis leur apparition au début des années 1800. L'ensemble de la structure des vélos modernes, qu'elle soit simple ou avancée, a subi d'importantes modifications.

Début de la période initiale, entre 1817 et les années 1860

L'histoire des pièces de bicyclette commence avec l'invention par Karl Drais de la Draisine, qu'il appelait "cheval de loisir", en 1817. Ce véhicule ne comportait ni pédales ni chaîne et était mû par la poussée des pieds du cavalier sur le sol. Seuls le cadre et les roues étaient fabriqués en bois, sans freins, vilebrequins ou roulements. Il ne s'agissait pas d'une véritable bicyclette, mais elle a permis de faire progresser en partie les bicyclettes par la suite.

Les années 1860 à 1880, la révolution de la pédale

Des pédales ont ensuite été ajoutées à la roue avant du vélocipède, ce qui lui a valu le surnom de "boneshaker". Les cadres en fer et les roues en bois avec des pneus en caoutchouc dur donnaient aux bicyclettes une conduite inconfortable. Lorsque les pédales ont été inventées, elles ont fait place à la première manivelle, ce qui a permis d'améliorer la transmission. Cependant, les freins et les vitesses de ces bicyclettes n'étaient pas très efficaces, de sorte qu'elles ne pouvaient aller vite que dans des situations limitées.

L'ère de la roue haute a duré entre les années 1870 et 1880.

Ce type de vélo est appelé "Penny Farthing", car il est équipé d'une grande roue à l'avant et d'une roue beaucoup plus petite à l'arrière. Le fait de rouler sur une roue avant plus grande permettait de gagner en vitesse à chaque coup de pédale, mais cela présentait également un danger. Le cavalier étant monté très haut au-dessus du sol, il risquait de se blesser en tombant. À la fin des années 1800, des roues à éperons, des leviers de frein primitifs et de meilleurs pédaliers ont été fabriqués. Bien qu'il soit difficile à conduire, le vélo à grande roue a contribué à améliorer les normes des bicyclettes, tant en ce qui concerne les métaux que les roues.

Innovation du vélo de sécurité

C'est la bicyclette de sécurité de John Kemp Starley, lancée en 1885, qui a considérablement modifié la fabrication des bicyclettes. Avec ses deux roues de même taille, sa roue arrière entraînée par une chaîne et son centre de gravité bas, elle est devenue le premier modèle de bicyclette moderne. C'est grâce à cette conception que nous utilisons encore aujourd'hui des transmissions par chaîne, des roues libres, des pneus gonflables et des freins à étrier. Les nouvelles inventions ont rendu la pratique du vélo plus sûre, plus confortable et plus efficace, ce qui a permis à un plus grand nombre de personnes d'en profiter.

Au 20e siècle, les voitures ont été améliorées et produites en plus grande quantité

C'est pendant et peu après les guerres du XXe siècle que les bicyclettes ont progressé rapidement et ont été produites en masse. Dans les années 1930, l'utilisation de dérailleurs a permis aux cyclistes d'adapter leur vitesse en montée ou sur terrain plat. Dans les années 1950 à 1970, l'aluminium a été utilisé pour les jantes, les guidons et les manivelles, car il était plus léger que l'acier, mais tout aussi solide. Les attaches rapides, les pédales automatiques et les systèmes de freinage améliorés font partie des dernières innovations qui ont contribué à façonner les vélos d'aujourd'hui.

Les années 1980 à nos jours

Dans les années 1980, le développement des vélos de montagne, des vélos de course et des vélos d'appartement s'est poursuivi. vélos électriques a encouragé de nouveaux progrès dans la conception et les matériaux des bicyclettes. De nombreuses catégories de bicyclettes ont commencé à utiliser des fourches à suspension, des freins à disque hydrauliques, des roues aérodynamiques et des pneus sans chambre à air. Grâce à leur utilisation, les pièces sont devenues plus légères, plus résistantes et plus complexes. Les vélos d'aujourd'hui sont souvent équipés d'engrenages électroniques, de moteurs intégrés au vélo et de diverses pièces produites par usinage CNC ou par moulage sous pression. Les vélos disponibles aujourd'hui sont très efficaces parce qu'ils utilisent à la fois les anciens et les nouveaux principes d'ingénierie.

En savoir plus sur le moulage sous pression d'aluminium

Lors du moulage sous pression de l'aluminium, l'aluminium en fusion est poussé dans un moule en acier sous une pression intense. Lorsque le métal est durci, le moule s'ouvre et l'objet nouvellement formé est expulsé. Cette méthode permet d'obtenir des formes complexes, précises dans toutes les dimensions, et de leur donner une finition lisse.

En règle générale, deux techniques importantes sont utilisées pour le moulage sous pression :

- Les métaux à bas point de fusion, tels que le zinc, sont utilisés dans le moulage sous pression en chambre chaude.

- Le moulage sous pression en chambre froide est utilisé pour l'aluminium, qui doit être fondu à des températures beaucoup plus élevées.

C'est le moulage sous pression en chambre froide qui est généralement utilisé dans la fabrication des bicyclettes, grâce aux propriétés appropriées de l'aluminium. Il est ainsi possible de produire de nombreuses pièces légères, tout aussi solides et fiables.

Pourquoi l'aluminium ?

De nos jours, de nombreuses pièces de bicyclettes sont fabriquées en aluminium. Les raisons de sa popularité résident dans ses caractéristiques avantageuses.

- Poids réduit : L'aluminium est un matériau léger, qui minimise le poids du vélo, ce qui est essentiel pour la course et le VTT.

- Résistant à la corrosion : L'aluminium est résistant à la corrosion car il ne rouille pas avec le temps. La couche spéciale d'oxyde à la surface empêche l'environnement de l'endommager.

- Quelque chose entre l'acier et le plastique : Bien qu'il soit moins résistant que l'acier à bien des égards, l'aluminium pèse moins lourd et peut être facilement moulé.

- Respectueux de l'environnement : Un moyen écologique d'acheter des boissons est de choisir l'aluminium, car il peut être recyclé plusieurs fois.

- Rentable : Il est beaucoup plus facile de fabriquer des produits en aluminium en quantité, car le matériau est moins cher que la fibre de carbone ou le titane.

Les avantages mentionnés plus haut font que l'aluminium est utilisé pour un plus grand nombre de pièces d'un vélo, et beaucoup d'entre elles sont également fabriquées par moulage sous pression.

Comment l'aluminium est-il moulé sous pression dans les composants de bicyclettes ?

Le moulage sous pression se fait par étapes pour garantir que les pièces finales en aluminium sont d'excellente qualité. Voici comment cela fonctionne :

1. Fabrication du moule

Un moule en acier spécial est créé à partir du plan de la pièce à fabriquer. Les fabricants procèdent à un nettoyage rapide et appliquent un lubrifiant sur le moule à chaque passage.

2. Chauffer l'aluminium pour le faire fondre

Le lingot d'aluminium est chauffé à une température d'environ 660°C (1220°F) dans un four. Pour que l'aluminium soit homogène, l'aluminium fondu est maintenu à une température constante.

3. Remplir le moule

L'aluminium en fusion est poussé, sous très haute pression, dans la cavité du moule par une machine de moulage sous pression à chambre froide. Grâce à cette pression, le métal prend toutes les formes voulues à l'intérieur du moule.

4. Refroidissement et réglage

En quelques secondes, l'aluminium durcit et se solidifie à l'intérieur de la matrice. Un refroidissement adéquat est nécessaire pour minimiser les défauts des pièces et améliorer leur résistance.

5. La pièce est éjectée du corps

Dès que le métal est totalement solide, le moule est ouvert et la pièce formée est éjectée. Les fabricants de pièces peuvent libérer la pièce en toute sécurité à l'aide de goupilles d'éjection.

6. Les étapes suivantes sont l'ébarbage et la finition

Les déchets plastiques excédentaires (tels que les bavures ou les coulures) sont coupés. Pour améliorer les performances et l'aspect de la pièce, les traitements requis peuvent comprendre l'usinage, le polissage, le traitement de surface ou la peinture.

7. Suivi et contrôle de la qualité

Chaque pièce est contrôlée pour détecter les défauts tels que les points ouverts, les fissures et les irrégularités. En matière d'assurance qualité, il est important que tout ce qui est produit n'atteigne la phase finale ou l'expédition que s'il répond exactement aux spécifications.

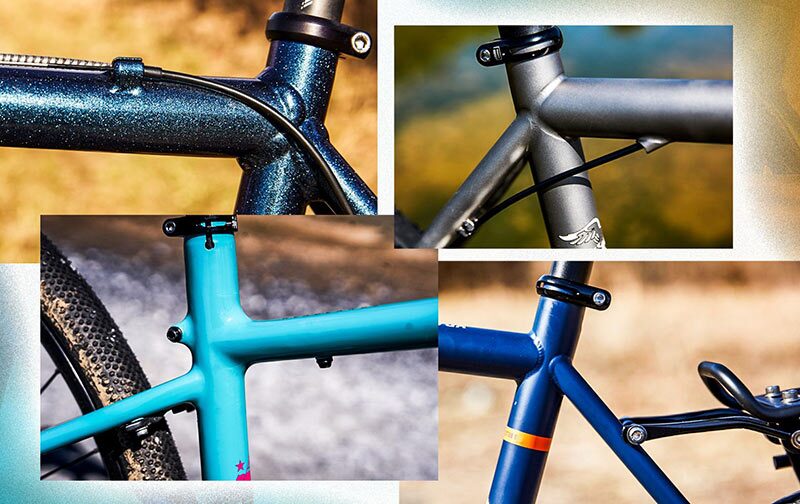

Pièces de bicyclettes fabriquées par moulage sous pression d'aluminium

Le moulage sous pression de l'aluminium permet de fabriquer un grand nombre de pièces nécessaires à la fabrication d'une bicyclette. Le corps contient de nombreuses pièces qui doivent être solides, durables et exactes pour fonctionner correctement. De nombreuses personnes utilisent ces mots à cette fin :

1. Bras de manivelle

Avec l'aide des manivelles, l'énergie des jambes est transmise au système de transmission. Des manivelles légères aux formes complexes peuvent être fabriquées grâce au processus de moulage sous pression.

2. Corps à pédales

Elles doivent soutenir le cycliste et résister au mouvement régulier des pieds. Ces pédales en carbone moulé sous pression sont solides, peuvent être façonnées à votre guise et permettent également d'intégrer des barrières et des réflecteurs dans leur conception.

3. Leviers de frein

La sécurité des freins est assurée lorsque les leviers ont une forme et une résistance parfaites. Grâce au moulage sous pression, les fabricants produisent des leviers qui sont confortables et qui fonctionnent toujours de la même manière.

4. Colliers et montants de siège

Ils soutiennent le siège et permettent de l'élever ou de l'abaisser facilement. Les pièces produites par moulage sous pression sont à la fois précises et suffisamment durables pour résister à de nombreuses utilisations pendant qu'elles sont serrées.

5. Composants de la suspension

Le moulage sous pression est couramment utilisé pour développer des supports d'amortisseurs et des tringleries pour les VTT et les vélos tout-terrain. Les composants doivent être légers, mais capables de supporter les effets du déplacement sur un terrain accidenté.

6. Boîtiers pour moteurs de vélos électriques

En raison de l'augmentation de la production de vélos électriques, le moulage sous pression est nécessaire pour créer des boîtiers de batterie et des couvercles de moteur résistants à la chaleur et durables.

Types d'alliages d'aluminium les plus utilisés dans les pièces de bicyclette

Les fabricants de bicyclettes utilisent des alliages d'aluminium car ils sont solides, légers, résistants à la rouille et faciles à façonner. Les alliages d'aluminium les plus fréquemment utilisés dans la fabrication des vélos, en particulier les pièces moulées sous pression, sont énumérés ci-dessous :

1. Alliage A380

- Résumé : C'est l'un des alliages de fonderie les plus courants.

- Capacités : Ils sont faciles à façonner, résistent à la corrosion et sont relativement solides.

Ces matériaux se retrouvent souvent dans les leviers de frein, les corps de pédales, les boîtiers de moteurs électriques et diverses pièces de construction.

2. Alliage d'aluminium 6061

- Essence : Un type d'alliage qui peut être chauffé pour faciliter le moulage, bien qu'il soit parfois utilisé dans les moulages sous pression qui utilisent des processus supplémentaires.

- Caractéristiques : Le métal est extrêmement résistant, facile à souder et ne se corrode pas beaucoup.

De nombreux vélos sont construits à partir de leur cadre, de leur manivelle, de leur tige de selle et de leur guidon.

3. Alliage 7075

- En bref : Alliage dont la structure est très solide par rapport à son poids.

- Caractéristiques : Résistant et beaucoup plus léger que le 6061, mais il se corrode plus facilement.

- Les utilisations comprennent : Utilisation de composants de vélos de course, de pédaliers et de sections où une résistance accrue est requise.

4. Alliage d'aluminium ADC12

- Un bref aperçu : Utilisé couramment sur les marchés japonais et asiatiques, à l'instar de l'A380.

- Caractéristiques : Alliage fluide, coulable sans problème et très résistant à l'usure et à la corrosion.

- Pièces moulées sous pression : Les pièces moulées sous pression sont courantes pour des éléments tels que les bras de frein, les plateaux, ainsi que d'autres pièces de la transmission.

5. Alliage d'aluminium 356

Principalement utilisé dans le moulage en sable et le moulage de précision, mais différents modèles de ce matériau sont utilisés dans le moulage sous pression avancé.

- Qualités : Très résistants et flexibles une fois traités thermiquement, ils ne se corrodent pas facilement.

- Applications : Remplacer les pièces de la suspension et construire des pièces personnalisées ou plus rapides.

Choix d'un alliage approprié

L'utilisation de la pièce, sa résistance, le mode de fabrication et le budget permettent de déterminer l'alliage approprié. Pour le moulage sous pression de gros volumes, l'A380 et l'ADC12 sont choisis parce qu'ils sont performants et simples à couler. Les métaux les plus populaires pour les vélos haute performance sont le 6061 et le 7075.

Choisir la bonne société de moulage de pièces de bicyclette

Assurez-vous que l'entreprise de moulage de pièces de vélo propose des pièces de haute qualité, précises et fiables. Lorsque la technologie du moulage sous pression de l'aluminium est utilisée, les pièces produites sont solides, légères et présentent des dimensions cohérentes et correctes. Essayez de trouver une entreprise qui offre tous les services suivants :

- Un outillage et des moules de qualité supérieure

- Normes ISO pour le contrôle de la qualité

- Compétences et expérience dans le domaine des pièces de bicyclette ou d'automobile

- Aide à la création de modèles à partir de zéro et au prototypage

- Un délai d'exécution rapide et des prix équitables

Si vous trouvez un fournisseur de confiance, vous pouvez vous attendre à ce que vos pièces de vélo soient résistantes, inoxydables et performantes. Le fait de bénéficier d'un service adéquat vous permettra non seulement d'améliorer la qualité de vos produits, mais aussi de réduire vos coûts, par exemple pour les manivelles, les pédales et les boîtiers de moteurs de vélos électriques.

Les avantages de l'utilisation de l'aluminium moulé sous pression pour les bicyclettes

Le moulage sous pression de l'aluminium offre de nombreux avantages utiles lors de la fabrication et de l'utilisation, principalement pour les pièces de vélo.

1. Précision et fiabilité

Des pièces métalliques plus courtes peuvent être fabriquées avec une grande précision en utilisant la technique du moulage sous pression. L'assemblage et la performance exigent que toutes les pièces soient identiques, ce que nous obtenons.

2. Économies de poids

La structure externe du vélo permet aux cyclistes de bénéficier d'une plus grande vitesse ou d'une plus grande facilité de mouvement sans augmenter le poids.

3. Augmentation du taux de production

Lorsque la matrice est prête, un grand nombre de pièces identiques peuvent être fabriquées rapidement. C'est pourquoi le moulage sous pression est souvent utilisé dans la production à grande échelle.

4. Qualité de la surface

Le post-traitement est rarement nécessaire pour les pièces moulées sous pression. Les pièces bien finies subissent moins de dommages et ont un meilleur aspect que les pièces mal finies.

5. Le rapport coût-efficacité

Même si la création d'un moule pour un produit est coûteuse, le coût par produit diminue à mesure que le nombre de pièces augmente. C'est une solution idéale pour les grandes entreprises de fabrication de vélos.

6. Flexibilité de la conception

Les structures et les motifs tels que les arêtes et les logos ne peuvent être moulés que sous pression, car d'autres techniques, telles que le forgeage ou l'usinage, ne permettent pas d'obtenir ce résultat.

Défis et obstacles

Le moulage sous pression de l'aluminium est considéré comme très utile, mais il présente quelques défauts. Les fabricants doivent tenir compte de certaines contraintes avant d'assembler un véhicule.

1. Coût élevé de l'outillage

La production de matrices en acier demande beaucoup de temps et d'argent. Cela représente un défi important pour les petits producteurs de vélos personnalisés.

2. Porosité des structures

Si le gaz est piégé pendant la coulée, il peut donner au métal de petits trous appelés porosité, qui peuvent influencer son support ainsi que l'adhérence de la peinture à la surface.

3. Ductilité plus faible

En cas de chocs et d'impacts soudains, l'aluminium moulé sous pression est plus susceptible de se fissurer que l'aluminium forgé. Pour cette raison, ils ne doivent pas être placés à proximité d'éléments exposés à des chocs importants.

4. Personnalisation limitée

Le moulage sous pression étant le meilleur type de fabrication pour les commandes importantes, une approche différente, telle que l'usinage CNC ou l'impression 3D, est préférable si vous n'avez besoin que de quelques pièces.

Les avantages et les effets sur l'environnement

L'idée d'être durable devient peu à peu centrale dans l'industrie manufacturière. Heureusement, le processus de moulage sous pression de l'aluminium permet d'atteindre les objectifs environnementaux.

- Il peut être recyclé plusieurs fois car il ne consomme qu'un minimum d'énergie.

- Peu de déchets : Les pièces étant presque prêtes à l'emploi, le moulage sous pression ne génère que peu de déchets.

- Grâce aux nouvelles méthodes de moulage, il faut moins d'énergie et il y a moins d'émissions.

Certaines entreprises ont commencé à utiliser des fonderies vertes qui dépendent de l'électricité renouvelable et ferment le cycle de l'eau, afin de réduire l'impact sur l'environnement.

Perspectives d'avenir

Les progrès réalisés dans le domaine des matériaux et de la production du moulage sous pression de l'aluminium contribueront à lui assurer un avenir radieux dans l'industrie du vélo. Certaines nouvelles tendances influencent la prochaine vague d'accessoires pour bicyclettes.

1. Intégration de l'électronique

Les vélos électriques et les vélos intelligents sont de plus en plus utilisés. À l'avenir, les pièces moulées sous pression seront conçues avec des caractéristiques pour les fils, les capteurs et l'éclairage intégré.

2. Composants hybrides

Les textiles, la fibre de carbone et les inserts en polymère utilisés conjointement avec l'aluminium moulé sous pression permettent aux fabricants d'économiser à la fois du poids et de l'argent.

3. Amélioration de la conception assistée par ordinateur

Outils artificiellement intelligents permettre une meilleure géométrie des pièces, un meilleur fonctionnement et une moindre utilisation des ressources.

4. Production à la demande

Grâce à l'évolution de la technologie du moulage sous pression, il est désormais plus facile pour les petites entreprises d'obtenir des pièces de qualité dans un délai raisonnable.

Conclusion

Le moulage sous pression de l'aluminium a entièrement changé la façon dont les articles de bicyclette sont produits. Grâce à cette méthode, les manivelles, les pédales, les pièces de moteur et les composants de freinage sont plus légers, plus résistants et s'ajustent avec précision. Certains problèmes, tels que les frais d'installation élevés et la faible marge de manœuvre pour la personnalisation, existent, mais les fabricants de bicyclettes ont toujours besoin de cette méthode en raison de sa valeur.

La popularité des bicyclettes, qu'elles soient anciennes ou modernes, donnera encore plus d'importance au moulage sous pression de l'aluminium. Parce qu'il bénéficie des progrès récents en matière de conception, de considérations environnementales et de technologie, ce type de fabrication contribuera à l'évolution du cyclisme dans le futur.

FAQ

1. Comment se déroule le processus de moulage sous pression de l'aluminium ?

Dans ce processus, l'aluminium en fusion est ajouté aux moules pour façonner les pièces nécessaires. De nombreux vélos sont construits en aluminium pour assurer à la fois leur solidité et leur légèreté.

2. Quelles sont les pièces du cycle qui sont formées par moulage sous pression ?

La plupart des vélos ont des manivelles, des pédales, des leviers de frein, des colliers de selle et parfois des boîtiers de moteur. Ils bénéficient de la vitalité et de la solidité du processus.

3. L'aluminium moulé sous pression est-il capable de supporter des charges ?

Oui, elles sont suffisamment résistantes et légères pour être utilisées dans diverses situations de conduite. Toutefois, certaines armes mortelles peuvent être renforcées ou forgées.

4. Les pièces de vélo peuvent-elles être fabriquées par moulage sous pression ?

La production en série d'articles en plastique est très abordable. Bien que la mise en place de l'outillage coûte cher, le prix de chaque pièce diminue au fur et à mesure que le nombre de pièces augmente.

5. Le moulage sous pression de l'aluminium est-il respectueux de l'environnement ?

L'aluminium peut être recyclé à plusieurs reprises, ce qui produit très peu de déchets. Grâce à l'énergie durable, les fabricants produisent des biens plus efficacement.

0 commentaires