La polyvalence, la précision dimensionnelle et les propriétés mécaniques élevées sont quelques-unes des caractéristiques communes qui ont fait du zinc moulé sous pression l'un des types de moulage sous pression les plus largement utilisés. Mais lorsqu'il s'agit d'améliorer la finition de la surface, la résistance à la corrosion ou l'apparence, le placage de zinc moulé sous pression devient un processus essentiel. Les options de traitement de surface telles que la galvanoplastie offrent un monde de possibilités pour les pièces en zinc moulé sous pression, car cette procédure peut améliorer à la fois les performances et l'esthétique des produits pour s'adapter à diverses applications dans les secteurs de l'automobile, de l'électronique, de la quincaillerie domestique et du médical.

Il s'agit d'un guide complet qui vous aidera à comprendre le processus de placage du zinc moulé sous pression, la préparation de cette surface et les défis auxquels elle est confrontée, ainsi que les méthodes courantes telles que le chromage et la synergie entre le moulage sous pression d'alliages d'aluminium, le placage et l'anodisation.

Qu'est-ce que la coulée sous pression du zinc ?

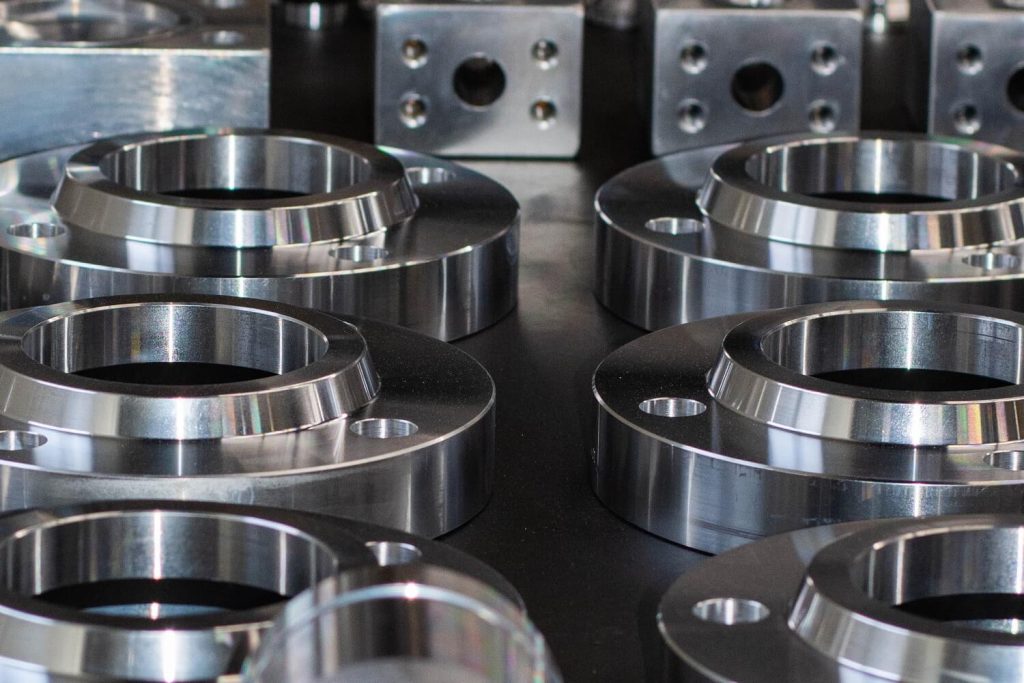

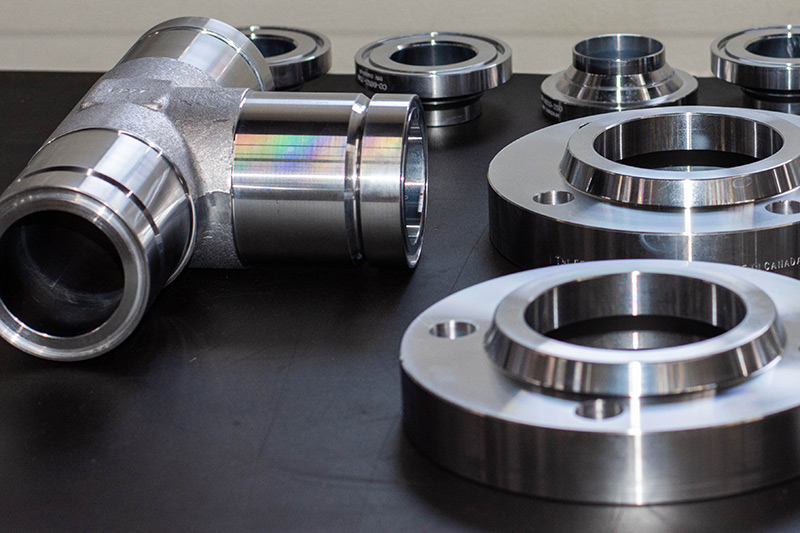

Moulage sous pression du zinc est un type de processus de fabrication par lequel un alliage de zinc fondu est introduit sous haute pression dans une matrice en acier. Ce procédé est utilisé pour produire des pièces complexes en grandes quantités avec de faibles tolérances et une bonne répétabilité. Le point de fusion bas, la fluidité et les superbes qualités mécaniques du zinc en font le métal de choix dans de nombreux cas pour former des pièces nécessitant résistance et précision à un prix raisonnable.

Bien qu'il s'agisse de facteurs souhaités, les propriétés de surface du zinc doivent normalement être améliorées à l'aide de procédés de placage de zinc moulé sous pression afin de répondre à des exigences élevées telles que la résistance à l'usure, la protection contre la corrosion et la beauté.

Qu'entend-on par placage de zinc ?

Le zingage consiste à déposer du zinc, par exemple sous la forme d'une fine couche à la surface d'un second métal ou d'un autre matériau. Cette opération est généralement réalisée par galvanoplastie, qui consiste à déposer du zinc sur la surface en faisant passer un courant électrique dans un bain chimique.

Il existe deux applications principales du zingage.

1. Zingage (sur d'autres métaux)

- Dans ce cas, le zinc est la finition qui est placée sur un autre matériau, tel que l'acier ou le fer.

- Objectif : éviter la rouille et la corrosion.

- Familiarité avec les fixations, les boulons, les écrous et les composants automobiles.

2. Moulage sous pression du zinc Placage

Dans ce cas, le zinc est le matériau de base, et d'autres matériaux sont plaqués dessus, comme le chrome ou le nickel.

- Objet : améliorer l'attrait, la protection contre la corrosion ou la résistance des composants en zinc.

- Le placage du zinc moulé sous pression fait référence à l'action de revêtir (de chrome ou de nickel) un composant moulé sous pression en alliage de zinc afin d'améliorer les caractéristiques de sa surface.

La raison pour laquelle le placage des pièces moulées sous pression en zinc est nécessaire

Le zinc nu présente de l'oxydation, du ternissement, ou des dommages esthétiques avec le temps. Le placage du zinc moulé sous pression est alors nécessaire. La pièce en zinc recevra un revêtement d'un autre métal, par exemple du nickel, du cuivre ou du chrome, généralement par galvanoplastie ou par dépôt chimique. Ce procédé peut être utilisé de plusieurs manières :

- Résistance à la corrosion : Un matériau plaqué agit comme un bouclier pour maintenir le noyau de zinc incrusté dans les projectiles humides et autres projectiles environnementaux.

- Esthétique : Le placage rehausse le lustre et la finition, ce qui donne un meilleur aspect aux composants des produits et les rend plus attrayants pour les clients - les produits orientés vers le haut.

- Résistance à l'usure : Certains revêtements offrent une dureté et une résistance à la corrosion de la surface, ce qui la rend résistante à l'usure.

Conductivité électrique : Dans le domaine de l'électronique, certains revêtements métalliques améliorent les performances électriques.

Placage du zinc Processus de moulage sous pression

Le placage d'alliage de zinc est une méthode délicate qui nécessite un nettoyage approprié, une activation et un revêtement intermédiaire. Les grandes lignes du processus sont les suivantes :

1. Nettoyage et dégraissage des surfaces

La pièce en zinc coulé sous pression doit être soigneusement nettoyée avant le placage. Les nettoyants alcalins ou les dégraisseurs à ultrasons éliminent les huiles, les graisses, les agents de démoulage et la saleté. Cette opération est essentielle pour que les couches de placage adhèrent bien.

2. Décapage à l'acide/ Gravure

La pièce est ensuite nettoyée par décapage à l'acide après dégraissage, ce qui permet d'éliminer toute couche d'oxyde ou autre contaminant à la surface. Elle peut également être légèrement gravée pour donner une texture un peu rugueuse à la surface, ce qui améliore l'adhérence mécanique du placage à la surface.

3. Activation du zinc

Le zinc est un métal très réactif qui forme rapidement des oxydes. La pièce est immergée dans une solution d'activateur de zinc afin d'obtenir une surface active propre sur laquelle le placage sera effectué. Cela permet d'éviter les réactions d'oxydation entre le nettoyage et la métallisation.

4. Couche de cuivre

La surface du zinc est ensuite recouverte par électrolyse d'une fine couche de cuivre (également appelée "strike"). Cette couche améliore l'adhérence et conduit à la formation d'un substrat solide qui sert de plate-forme pour le placage ultérieur. Le placage direct sur le zinc a tendance à cloquer ou à s'écailler en l'absence d'une couche de cuivre.

5. Placage principal (nickel, chrome, etc.)

Le noyau reçoit le revêtement du métal principal après la frappe du cuivre. Il s'agit de :

- Nickel : être résistants à la corrosion et lisses

- Chrome : pour le rendre durable et brillant

- Étain ou or : électriques ou cosmétiques

Le dépôt du métal sélectionné s'effectue par galvanoplastie à l'aide d'un courant électrique dans un milieu comprenant des ions métalliques.

6. Le rinçage et la neutralisation

Les pièces sont ensuite rincées à l'eau déminéralisée entre les étapes afin d'éviter toute contamination entre les bains chimiques. Les procédures de neutralisation éliminent les acides ou les sels restants qui pourraient influencer la qualité du placage.

7. Séchage/ Inspection

Après un dernier rinçage, les pièces sont séchées à l'aide de souffleurs d'air ou de fours. Elles sont ensuite soumises à un examen visuel, à un test d'épaisseur et à un test d'adhérence pour s'assurer que le revêtement passe les tests.

Finition post-traitement en option

Généralement, une couche de finition supplémentaire, par exemple une laque transparente ou un produit d'étanchéité, peut également être appliquée à certains endroits, pour résister à la corrosion ou pour obtenir un meilleur aspect. D'autres peuvent être polies ou brûlées (lustrées) pour obtenir une finition miroir.

Placage Zinc Die Casting Challenges

Bien qu'avantageux, le placage en zinc moulé sous pression présente plusieurs difficultés techniques :

- Porosité de surface : La coulée peut provoquer une porosité dans le gaz pendant la coulée, ce qui empêche le placage d'adhérer.

- Réactivité du zinc : Le zinc est très réactif et doit être plaqué dès qu'il est préparé.

- Tolérances dimensionnelles : L'épaisseur des finitions de placage doit être bien contrôlée afin de ne pas affecter l'ajustement final de la pièce.

Pour résoudre ces problèmes, il est indispensable d'appliquer des normes élevées en matière de moulage sous pression de précision et de contrôle des processus.

Chromage Zinc moulé sous pression

Le chromage du zinc moulé sous pression est un procédé très populaire et très apprécié. Ce type de galvanoplastie consiste à recouvrir une pièce de chrome afin d'en augmenter l'aspect et l'endurance. Dans la plupart des cas, il s'agit d'une couche de base en cuivre, suivie d'une couche de nickel et d'une fine couche de chrome.

Propriétés avantageuses du chromage :

- Finition miroir : Finition typique des garnitures, des accessoires de bain et de la quincaillerie d'une automobile

- Dureté : Le chrome est très résistant aux rayures et à l'usure

- Protection contre la corrosion : Contrôler les machines, les pièces de machines ou les pièces exposées aux intempéries ou aux produits chimiques

- Facilité de nettoyage : Le chrome ne peut pas non plus être facilement taché ou même essuyé.

L'inconvénient majeur est que le zinc moulé sous pression chromé utilise des produits chimiques toxiques tels que le chrome hexavalent, qui font l'objet de restrictions environnementales strictes. De nombreux fabricants passent au chrome trivalent et à d'autres options de placage respectueuses de l'environnement.

Les avantages des pièces moulées sous pression en zinc chromé

1. Amélioration de l'apparence

La finition chromée est brillante et lisse, ce qui est bien mieux que l'aspect des composants en zinc moulé sous pression. Une telle finition miroir convient mieux aux sections décoratives de la fabrication, telles que l'automobile, les appareils électroménagers et les produits de consommation.

2. Meilleure résistance à la corrosion

Le zinc est naturellement non corrosif, mais sa protection est renforcée par l'ajout d'une couche de chrome. Cette double protection protège le composant contre l'air, l'humidité, les acides, les alcalis et l'oxydation, de sorte qu'il convient aux fonctions extérieures et à l'humidité élevée.

3. Très bonne résistance à l'usure et aux rayures

Le chrome est un métal très dur, ce qui rend la surface des pièces plaquées très résistante aux rayures et à l'usure mécanique. Cette résistance est particulièrement utile pour les composants qui sont constamment manipulés, frottés ou déplacés.

4. Durée de vie plus longue du produit

Ceci en augmentant la dureté de la surface et la résistance à la corrosion, améliorant ainsi la durée de vie des composants en zinc moulé sous pression grâce au chromage. Les composants vivent plus longtemps, restent plus résistants, sont fonctionnels et ont également une belle apparence, ce qui élimine les remplacements coûteux ou les travaux de réparation.

5. Nettoyage et entretien simples

Il présente une cavité chromée lisse qui ne se salit pas, n'absorbe pas les taches et ne laisse pas de traces de doigts, ce qui signifie qu'il peut être facilement nettoyé et entretenu. Ceci est particulièrement important pour les équipements de salle de bain, les équipements hospitaliers et les boîtiers électroniques où la propreté et l'esthétique sont les plus importantes.

6. Bâton fin sur zinc

Les pièces qui peuvent être coulées en zinc sous pression ont une bonne compatibilité avec le placage. Lorsqu'il est appliqué sur une surface préparée à l'aide d'une sous-couche de cuivre-nickel, le chrome adhère à la surface, ce qui réduit les risques d'écaillage ou de décollement lors de l'utilisation.

7. Il est rentable pour les producteurs de masse

Le moulage sous pression du zinc est un processus de production à très grand volume et le chromage est une valeur très élevée qui n'a pas pour effet d'augmenter radicalement le coût de production. Il est donc possible de fabriquer des composants durables et esthétiques en très grand nombre.

Options de placage pour la coulée sous pression du zinc

1. Nickelage

Le nickelage est l'un des revêtements les plus courants appliqués aux pièces en zinc moulées sous pression. Il offre également une grande résistance à la corrosion, donne un aspect lisse et poli et améliore la résistance à l'usure. Il est généralement appliqué comme sous-couche d'autres types de revêtements, tels que le chrome.

2. Chromage

Le chromage est un procédé qui consiste à recouvrir le chrome d'une base de nickel. Il donne une finition brillante comme un miroir, une dureté superbe et une résistance à l'abrasion. Il est généralement utilisé dans les baignoires, les garnitures automobiles et les ornements.

3. Placage de cuivre

Le cuivrage est généralement appliqué comme un correctif entre la surface de zinc et le placage final. Il améliore l'adhérence et élimine les petits défauts de surface. En électronique, le blindage EMI est parfois assuré par une couche de cuivre plus épaisse.

4. Placage de nickel chimique

Contrairement à la galvanoplastie classique, le nickelage chimique ne fait pas appel à l'électricité. Il applique le nickel sur la pièce de manière uniforme au moyen d'une réaction chimique. Il convient mieux aux formes compliquées, il présente une uniformité fantastique et il est résistant à la corrosion et à l'usure.

5. Étamage

L'étamage permet d'obtenir une finition douce et brillante qui n'est pas toxique et qui est facilement soudable ; il convient donc pour les composants électriques. Il est souvent déposé sur une couche de cuivre, afin d'améliorer l'adhérence au métal zinc.

6. Zingage (sur d'autres métaux)

Bien que les pièces en zinc moulé sous pression ne soient généralement pas revêtues de cette manière, d'autres métaux (tels que l'acier) peuvent être recouverts de zinc. Il offre une protection fondamentale contre la rouille et peut être appliqué en tant que couche sacrificielle pour éviter la rouille.

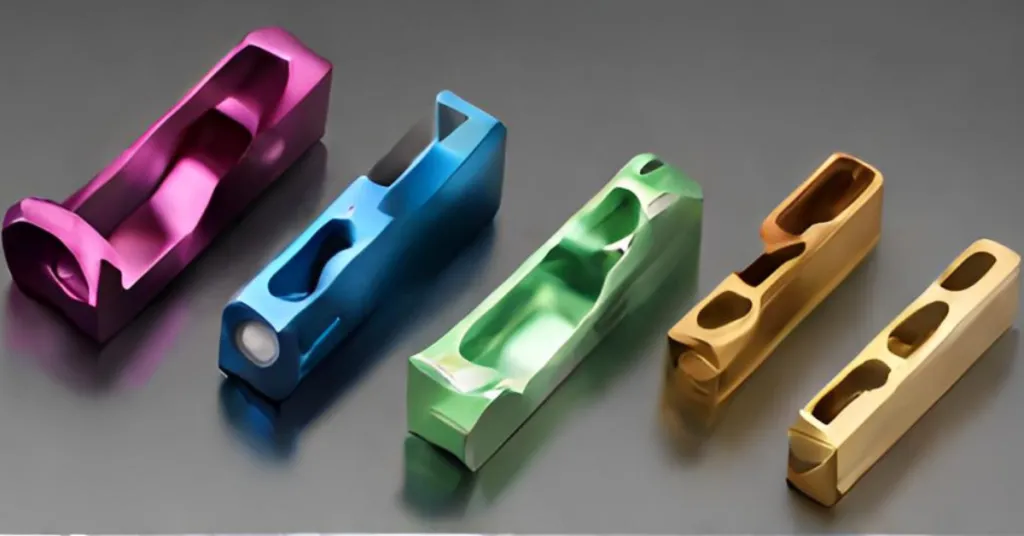

Finition de surface Alliage d'aluminium coulé sous pression Placage Anodisation

Dans le domaine du moulage sous pression, même si le moulage sous pression du zinc présente un avantage certain, le moulage sous pression est également réalisé avec d'autres alliages d'aluminium, qui sont légers et présentent un excellent rapport résistance/poids. L'aluminium pose toutefois de nouveaux problèmes en matière de placage et de finition. C'est là que le moulage sous pression d'alliages d'aluminium, le processus de placage et d'anodisation entrent en jeu.

Qu'est-ce que l'anodisation ?

L'anodisation consiste en l'épaississement électrochimique d'un oxyde naturel sur des composants en aluminium. Contrairement au placage conventionnel, cette technologie n'ajoute pas une autre plaque de métal, mais modifie la surface de l'aluminium lui-même.

Un mélange de placage et d'anodisation

Parmi les méthodes susmentionnées, les deux ont des applications dans un secteur particulier où l'une suit l'autre ou où différentes méthodes sont utilisées. Par exemple :

- Les parties de la structure qui doivent être traitées avec soin contre la corrosion peuvent être anodisées.

- La conductivité peut être appliquée sous forme de nickelage ou d'étamage sur les surfaces de contact.

- La sélection et l'agencement appropriés des procédés de coulée sous pression, de placage d'aluminium et d'anodisation des alliages feraient une grande différence en termes d'application et de longévité.

Tableau de comparaison technique Placage Zinc Moulage sous pression

Le tableau ci-dessous présente une comparaison technique des procédés de galvanisation et de coulée sous pression et de leurs principales performances et propriétés matérielles, notamment la dureté, l'épaisseur, l'adhérence, la résistance à la corrosion, etc. Ce tableau est particulièrement adapté aux ingénieurs, aux spécialistes des matériaux ou à d'autres spécialistes de la fabrication.

| Type de placage | Épaisseur typique (µm) | Microdureté (HV) | Adhésion au zinc | Résistance à la corrosion (heures de brouillard salin) | Finition de la surface | Notes clés |

| Cuivre (couche de séparation) | 1-5 | ~100 | Excellent | Modéré (utilisé comme base) | Lisse, rougeâtre | Constitue une couche de liaison entre le zinc et les autres métaux |

| Nickel (électrodéposition) | 8-25 | 150-500 | Très bon | 96-200+ | Brillant ou satiné | Améliore la résistance à la corrosion et la dureté ; couramment utilisé sous le chrome |

| Chrome (Trivalent) | 0.2-0.8 | 800-1000 | Très bon (plus de Ni) | 200-400+ | Brillant comme un miroir, dur | Plus sûr pour l'environnement, il présente d'excellentes propriétés esthétiques et de résistance à l'usure. |

| Chrome (hexavalent) | 0.25-1.0 | 850-1050 | Excellent (plus de Ni) | 300-500+ | Tonalité bleue profonde et lumineuse | Réglementé dans de nombreuses régions ; contrôle des déchets dangereux nécessaire |

| Nickel chimique | 5-50 | 450-650 (tel que plaqué) | Excellent | 500-1000+ | Mat à semi-brillant | Excellente couverture uniforme ; idéal pour les géométries complexes |

| Etain | 2-15 | 20-30 | Bon (plus de Cu) | 24-96 | Argent brillant ou mat | Doux, non toxique ; excellente soudabilité pour les contacts électriques |

Utilisations du placage Zinc Die Casting

1. L'industrie automobile

Les pièces en zinc moulé sous pression trouvent une large application dans les secteurs suivants l'industrie automobile, où ils sont utilisés à la fois à des fins fonctionnelles et à des fins de décoration. Les garnitures chromées, les emblèmes, les poignées de porte et les alignements intérieurs constituent une meilleure option car ils résistent à la corrosion et à l'usure. D'autres composants sous le capot peuvent également être plaqués pour résister à la chaleur et à l'humidité.

2. Électronique grand public

Les pièces moulées sous pression en zinc plaqué sont utilisées dans l'électronique comme boîtiers, boutons et connecteurs élégants. Le placage a également amélioré l'esthétique ainsi que le blindage EMI et la durabilité, ce qui est de la plus haute importance pour les appareils de haute performance à longue durée de vie.

3. Quincaillerie de salle de bains et de cuisine

Les pièces en zinc chromé moulé sous pression sont couramment utilisées dans les robinets, les poignées et les pommes de douche en raison de leur grande résistance à l'eau, de leur finition brillante et du fait qu'elles sont faciles à nettoyer. Ces pièces sont peu coûteuses, attrayantes et résistantes, et donc idéales pour travailler quotidiennement dans un endroit humide.

4. L'équipement médical

Les finitions en zinc platiné sont des composants de boîtiers d'instruments, de boutons et de poignées. La nettoyabilité et la nature hygiénique des surfaces plaquées lisses sont importantes pour la stérilisation, et la fiabilité est assurée par la solidité du zinc moulé sous pression.

5. Quincaillerie et mobilier d'architecture

Les exemples incluent les points d'appui et les charnières, les boutons, les pièces en zinc moulé sous pression avec chromage, et d'autres R qui doivent avoir une apparence élégante et antirouille. Ces composants sont à la fois attrayants et durables dans les lieux résidentiels, commerciaux et professionnels.

6. Télécommunications et pièces électriques

Les systèmes de télécommunications et d'alimentation électrique comportent des connecteurs, des bornes et des boîtiers de protection en zinc plaqué. Le placage offre une excellente conductivité, une résistance à la corrosion et une stabilité dimensionnelle au cours d'une utilisation prolongée.

Considérations réglementaires et environnementales

1. Élimination des eaux usées et des produits chimiques

Les procédés de placage, qui comprennent principalement le chromage, le nickelage et le cuivrage, produisent des déchets toxiques sous la forme d'eaux usées et de boues dangereuses qui nécessitent un traitement minutieux avant d'être mises au rebut. Les autorités réglementaires telles que l'EPA (Environmental Protection Agency) aux États-Unis et dans d'autres pays du monde exigent des normes élevées en matière de traitement des déchets et de rejets.

2. Utilisation du chrome hexavalent

Le chromage traditionnel contient généralement du chrome hexavalent, qui est hautement toxique et cancérigène. Son utilisation est actuellement contrôlée ou limitée dans de nombreux pays par des règles telles que REACH (UE) et RoHS. Par conséquent, on assiste à un transfert lent mais régulier de l'industrie vers le chrome trivalent et les substances non toxiques qui sont sans danger pour l'environnement et les travailleurs.

3. Émissions sur le lieu de travail et dans l'air

Les différents procédés de placage peuvent émettre des composés organiques volatils (COV), des brouillards d'acide et des fumées métalliques. Pour protéger les travailleurs et pouvoir travailler dans le respect des normes OSHA ou d'autres normes de sécurité sur le lieu de travail, ces émissions doivent être contenues par l'utilisation de systèmes de ventilation, de laveurs de fumées et d'équipements de protection individuelle (EPI).

4. Consommation d'eau et d'énergie

Le processus de placage nécessite beaucoup d'électricité et de consommation d'eau, en particulier lors de l'étape de galvanisation et de l'étape de rinçage. La plupart des installations ont introduit des systèmes en circuit fermé, des technologies à faible consommation d'énergie et des technologies de recyclage afin de minimiser les charges environnementales et de réduire les coûts d'exploitation.

5. Conformité / Certification

La législation environnementale locale et internationale doit être respectée par les fabricants, qui cherchent souvent à obtenir la certification ISO 14001 ou d'autres procédures certifiées de nature similaire pour prouver leur performance saine et éthique. Les installations de placage sont inspectées et auditées régulièrement pour s'assurer qu'elles satisfont pleinement à toutes les exigences environnementales.

Tendances de l'avenir dans la technologie du placage

Avec le développement de la science des matériaux et des technologies environnementales, la vénération officielle des pièces moulées en zinc sous pression et les processus associés deviennent plus respectueux de l'environnement, plus rentables et plus variés :

- Nanocouches résistantes à l'usure et à la chaleur

- Anodisation et placage de revêtements hybrides

- Contrôle de la qualité dans l'IA avec amélioration de la cohérence d'un processus

Ces innovations augmenteront encore l'application du chromage sur le marché lors de l'utilisation du moulage sous pression du zinc et de l'alliage d'aluminium, du placage plastique et de la découpe, en particulier pour les véhicules électriques, l'aérospatiale et les éléments des applications d'énergie renouvelable.

Conclusion

Le zinc moulé sous pression est traditionnellement plaqué pour rehausser la beauté, prévenir la corrosion ou répondre à d'autres exigences fonctionnelles dans le processus de fabrication contemporain. La nécessité d'avoir des pièces durables, stables, belles et très fonctionnelles augmentant, les industries continuent d'utiliser des techniques de placage avancées. Qu'il s'agisse de l'éclat noble du chromage du zinc moulé sous pression ou des protections de haute technologie de l'anodisation du phosphore et de l'alliage d'aluminium moulé sous pression, les technologies de finition de surface évoluent à un rythme effréné. L'avenir est prometteur avec des systèmes de placage plus propres, plus efficaces et plus performants, qui répondraient non seulement aux besoins techniques mais seraient également coordonnés avec les objectifs de durabilité globale.

Questions fréquemment posées

1. Qu'est-ce que le moulage sous pression du zinc et quelle est l'importance du processus ?

Le placage de zinc moulé sous pression désigne le processus consistant à ajouter une fine couche (métallique) de chrome, de nickel et de cuivre, entre autres métaux, aux pièces moulées sous pression en alliage de zinc. Ce procédé améliore la résistance à la corrosion de la pièce, sa durabilité en surface, ainsi que sa beauté. Il est couramment appliqué dans les secteurs de l'automobile, de l'électronique et de la quincaillerie domestique afin d'améliorer la fonctionnalité et l'aspect des pièces.

2. Est-il possible de chromer des pièces en zinc moulé sous pression ?

Non, le zinc n'est pas chromé. Pour commencer, le zinc coulé sous pression subit une couche de cuivre avant la couche de nickel. Ensuite, seul le reste du chromage est effectué. Les multiples couches renforcent le système et ne provoquent pas de décollement ou d'écaillage de la couche de chrome.

3. Quelle est la difficulté du placage du zinc moulé sous pression ?

Des problèmes se posent en ce qui concerne le matériau des surfaces, car celles-ci peuvent être contaminées, poreuses et présenter des problèmes d'adhérence lorsque la base n'est pas préparée de manière adéquate. Les oxydes de zinc se forment très facilement et la surface doit donc être activée et plaquée le plus tôt possible. Une préparation et une finition adéquates de la surface sont des étapes importantes pour obtenir un placage de haute qualité, résistant et sans défauts.

4. Le moulage sous pression du zinc plaqué est-il écologique ?

C'est possible, à condition de le faire de manière responsable. Alors que le placage conventionnel implique des substances toxiques telles que le chrome hexavalent, la plupart des usines sont désormais soumises à des contrôles environnementaux stricts, ne sont pas dangereuses et paient pour construire des installations de traitement des eaux usées et d'épuration de l'air afin de ne pas avoir d'effet négatif sur la nature.

0 commentaires