L'ADC12 est un alliage aluminium-silicium-cuivre conçu pour le moulage sous pression. Il contient environ 9,6-12% de silicium pour une grande fluidité et 1,5-3,5% de cuivre pour une résistance accrue. Cet alliage atteint généralement une résistance à la traction comprise entre 180 et 230 MPa. La densité de l'alliage d'aluminium ADC12 est d'environ 2,7 g/cm³, ce qui le rend léger. L'ADC12 offre une bonne usinabilité mais présente des propriétés mécaniques réduites au-dessus de 250°C.

Dans ce document, vous trouverez des informations détaillées sur :

✔ Pourquoi il a pris le pas sur le moulage sous pression - fluidité parfaite, rétrécissement minimal

✔ Applications - De l'automobile (cylindres de voiture) aux biens de consommation (cadres de drones)

✔ Pourquoi les métallurgistes le choisissent - Solidité + respect du budget.

Composition chimique de l'ADC12

Alliage d'aluminium ADC12 contient des qualités spécifiques en raison de sa tige. Sa combinaison d'éléments majeurs comprend :

- 6 - 12,0% de silicium (Si) : - Amélioration de la fluidité, le rendant plus lisse lors de la coulée.

- 5-3.5% de cuivre (Cu) : - Améliore la ténacité mais diminue la résistance à la rouille.

- ≤0.3% de magnésium (Mg) : - Ajoute une meilleure dureté.

- ≤1.3% de fer (Fe) : - Donne de la résistance mais peut compromettre la fragilité.

- ≤1.0% de zinc (Zn) : - Résiste à la rouille ou à la corrosion.

- ≤0,5% de manganèse (Mn) : - Concurrence contre les dommages causés par la chaleur.

- Oligo-éléments supplémentaires : ≤0.5% de nickel (Ni) arrêtent la réaction de la chaleur élevée, maintenant la force. ≤0.3% d'étain (Sn) diminue la friction de la surface.

D'autres sont les oligo-éléments qui permettent de renforcer la structure ou d'affiner le fonctionnement de l'organisme. moulage sous pression de l'aluminium pièces.

Voir les alliages d'aluminium expliqués dans cette courte vidéo

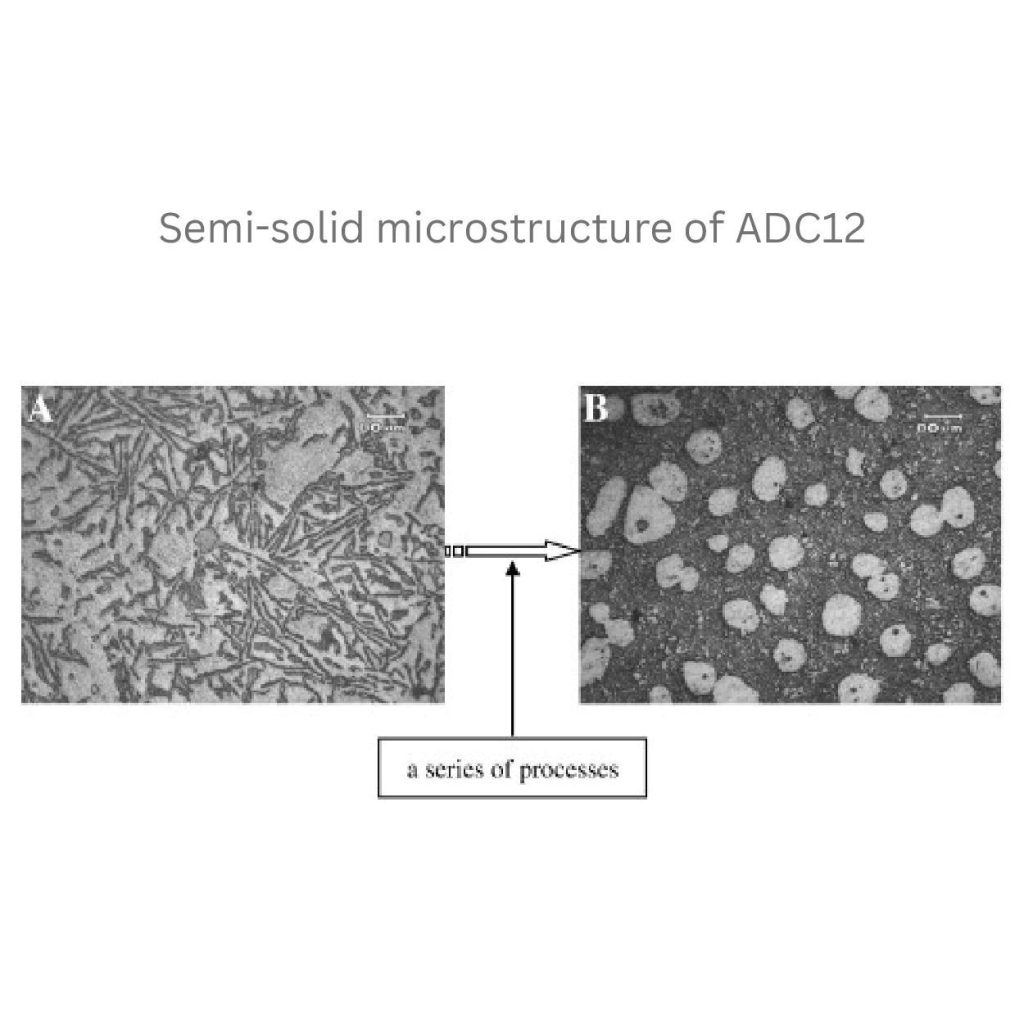

Rôle des éléments dans la microstructure et les performances

Silicium :

Le silicium, qui est flexible, produit de très petites particules résistantes. Celles-ci améliorent la résistance à l'usure. Son ajout augmente la fluidité et remplit uniformément le moule. Il est utile pour obtenir des formes très détaillées comme les blocs moteurs.

Le cuivre :

Le cuivre est l'élément d'alliage le plus résistant. Mélangé à l'aluminium, il renforce les liens entre les cristaux de l'alliage. La résistance à la traction atteint ainsi 180 MPa. Cependant, cela réduit la capacité du métal à résister à la corrosion. C'est pourquoi il est nécessaire d'appliquer des revêtements protecteurs.

Magnésium :

Le magnésium est bénéfique pour affiner la structure du grain de l'ADC12. Il rend son contenu beaucoup plus dur sans perdre en flexibilité. Il augmente également l'endurance aux contraintes répétées.

Le fer :

La teneur en fer crée de la rigidité. Cependant, vous devez en ajouter une quantité moindre, au maximum 1,3%. En effet, une teneur élevée affecte la fragilité. Cela provoque souvent des fissures sous de lourdes charges.

Zinc et Manganèse :

Le zinc permet d'ajouter des boucliers protecteurs. Il constitue une barrière contre la rouille, généralement dans les environnements humides. Le manganèse, quant à lui, augmente la capacité de cet alliage à résister à des températures allant jusqu'à 150°C.

Nickel et étain :

Le nickel confère à la pièce la résistance nécessaire pour faire face à des environnements critiques tels que les moteurs chauds. L'étain permet de réduire les frottements dans les situations de mouvement continu, comme les pièces d'engrenage.

Comparaison avec ADC10 et ADC14

Fluidité et force :

En termes de coût, l'ADC10 n'est pas beaucoup plus cher que l'ADC12. En revanche, il est plus fluide, car le silicium a une teneur en silicium de 7,5-9,5% silicium.

Pour fabriquer des produits dont les parois sont très minces, l'ADC14 est un meilleur choix. En effet, il contient du silicium 16-18%. Cependant, cette quantité plus élevée de silicium réduit sa résistance par rapport à l'ADC12 (200 MPa contre 180 MPa pour l'ADC12).

Résistance à la chaleur :

L'ADC12 résout les problèmes de stress thermique. Cela est généralement dû à l'ajout de particules de cuivre et de nickel. Mais ce contenu n'est pas aussi préférable que l'ADC14. En effet, une plus grande quantité de cuivre dans l'ADC12 entraîne une moins grande réactivité face à la tolérance à la chaleur.

Sélection basée sur la demande :

Pour les pièces qui nécessitent des caractéristiques telles que la solidité et une résistance modérée à la chaleur, le métal ADC12 donne de bons résultats. Par exemple, les culasses.

En revanche, vous devriez opter pour l'alliage ADC12, pour lequel le projet doit relever de l'option économique et avoir des spécifications simples.

Comme vous le savez, les pièces électroniques comportent plusieurs zones minuscules avec des parties très détaillées, vous pouvez donc choisir l'ADC14. Il répond à des besoins complexes.

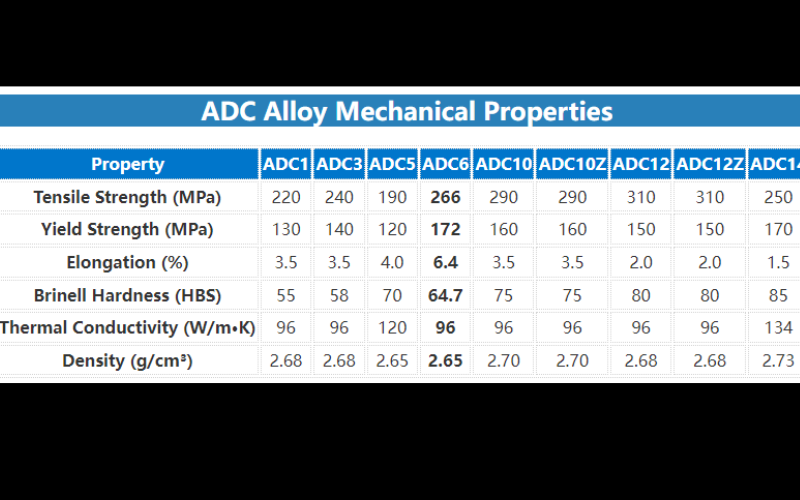

Propriétés mécaniques de l'ADC12

Résistance à la traction et limite d'élasticité :

L'ADC12 traite les déchirures et les déformations. Pour ce faire, il utilise leurs caractéristiques combinées de résistance à la traction (180-230 MPa) et de limite d'élasticité (120-150 MPa). Vous pouvez vérifier cette capacité de l'alliage. Passez son échantillon en phase de coulée et d'usinage pour obtenir des mesures précises.

En outre, la résistance de l'alliage est en grande partie améliorée par les traitements thermiques. Ce traitement modifie sa microstructure à 150°C pendant 5 heures. Le métal peut ainsi atteindre le niveau de dureté requis.

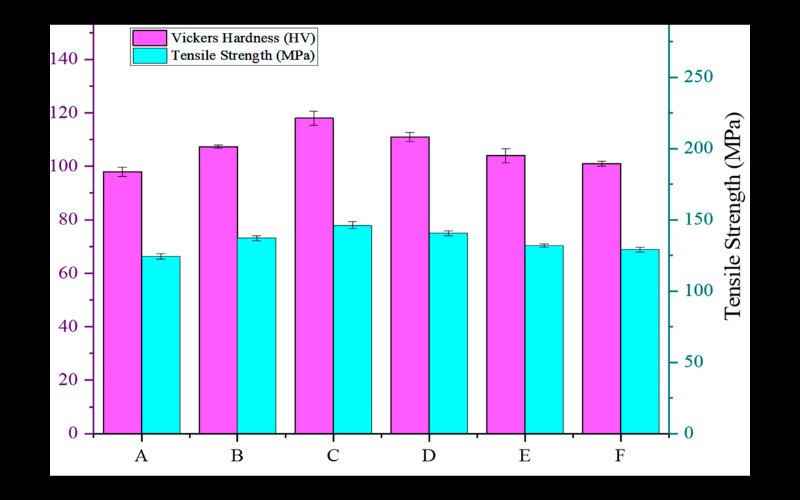

Allongement et dureté :

L'alliage d'aluminium ADC12 a une élongation allant jusqu'à 1-3% avant la rupture. Il en résulte une faible ductilité. Cet alliage offre également une bonne plage de dureté. Celle-ci se situe entre 75-85 HB (Brinell) ou 40-50 HRB (Rockwell B).

L'autre paramètre susceptible d'augmenter la dureté est également la vitesse de refroidissement. Une meilleure constance de la température, par exemple 7,5 mm/s, est précieuse dans ce cas.

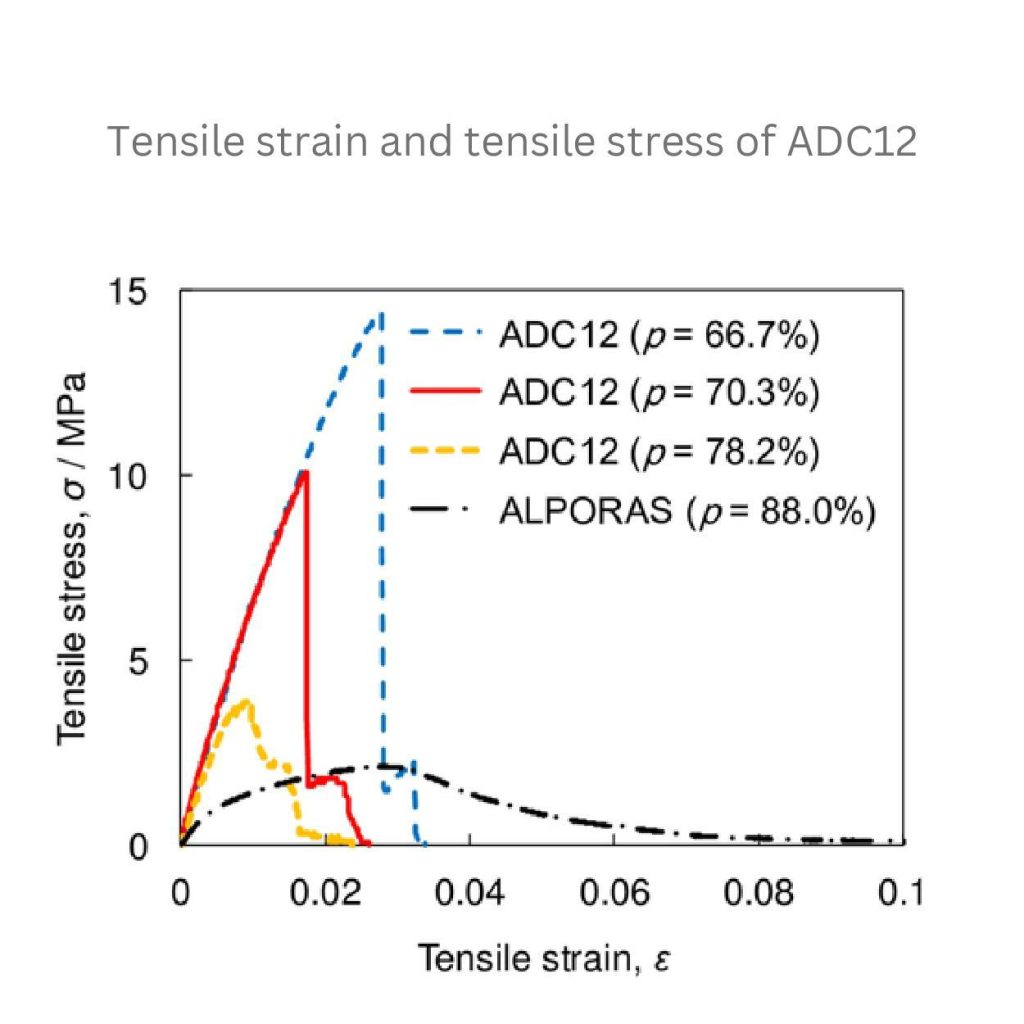

L'image fournie montre la relation entre la contrainte de traction. Il y a 120 MPA, ce qui explique la défaillance de l'ADC12, causant une porosité de 78,2%. Par ailleurs, le matériau le plus épais peut résister à des contraintes plus importantes.

Résistance aux chocs et à la fatigue

L'aluminium ADC12 absorbe 5 à 8 joules, ce qui correspond à l'énergie absorbée lors d'un choc soudain au cours d'un essai d'impact Charpy. L'image de la courbe S-N montre sa résistance à la fatigue. Elle est d'environ 80 MPa à 10^6 cycles. Elle est toutefois inférieure à la résistance habituelle. En règle générale, elle se situe entre 100 et 150 MPa.

L'extension en fatigue se produit si la charge est lente, par exemple 0,1 mm/s. Elle montre en outre une propagation de 0,02 mm des fissures de fatigue sous l'effet de la contrainte. La résistance à la rupture est d'environ 15 MPa√m.

Applications de l'alliage d'aluminium ADC12

Applications de l'industrie automobile :

L'alliage ADC12 est coulable pour la fabrication de blocs moteurs et de culasses. C'est là que l'on trouve ses caractéristiques de résistance et de légèreté. Il consomme peu d'énergie dans les véhicules en raison de son poids réduit, jusqu'à 15 à 20%.

En outre, les composants légers améliorent le rendement énergétique de 5 à 8 %. Leur capacité à résister à des températures allant jusqu'à 200°C leur permet de fabriquer des pièces de moteur. Les points de fusion sont également plus bas, ce qui permet de convertir les liquides fondus en pièces moulées très détaillées.

Applications dans l'industrie aérospatiale

Les pièces structurelles, comme le carter de moteur des industries aérospatiales, dépendent de l'ADC12. Le métal leur confère un rapport résistance/poids. Cela permet ensuite de minimiser la consommation de carburant.

Apparemment, le lingot ADC12 n'est pas aussi courant que les autres alliages. Il présente une résistance à la fatigue inférieure pouvant aller jusqu'à dix mille cycles.

Applications industrielles et commerciales

Les différents types de corps de pompe, de boîtes de vitesses et d'outils électriques sont généralement fabriqués en métal ADC12. Il se corrode moins et résiste à l'usure.

En ce qui concerne ses composants électroniques grand public, elle coule les châssis d'ordinateurs portables et les boîtiers d'appareils photo, ajoutant une touche de douceur à leur finition.

Avantages et inconvénients de l'ADC12

Avantages :

- Rapport résistance/poids : avec 2,7 g/cm³, cet alliage d'aluminium est moins lourd que l'acier (jusqu'à 30%). Il offre cependant une résistance à la traction de 180 MPa.

- Résistance à la corrosion : Les pièces fabriquées avec ce métal se corrodent moins, même dans les environnements humides. Elles peuvent durer plus de 5 ans sans revêtement protecteur.

- Coulabilité et usinabilité : L'ADC12 fond à 580°C. Il s'écoule en douceur et remplit uniformément les moules de formes complexes. Le métal est en quelque sorte fragile et ne nécessite pas autant d'énergie pour l'usinage que les alliages plus durs.

Inconvénients :

- Il y a plus de particules de cuivre dans ADC12. Il est donc légèrement plus cher que l'ADC10.

- L'alliage ne supporte pas le soudage et provoque des fissures pendant l'opération. Il est toutefois possible d'utiliser le soudage au laser à une température de 500 à 600 °C pour assembler plusieurs composants.

- Lors de la coulée, de l'air ou des gaz se mélangent et provoquent des porosités. Les fabricants résolvent ce problème en utilisant des méthodes de moulage sous vide. Cela permet de réduire la température à <2%.

- Chaque métal a une certaine limite, et il en va de même pour l'ADC12. Il perd de sa résistance lorsqu'il est exposé à une température supérieure à 250°C. C'est pourquoi il n'est pas compatible avec les zones à haute température.

ADC12 Processus de moulage sous pression de l'aluminium

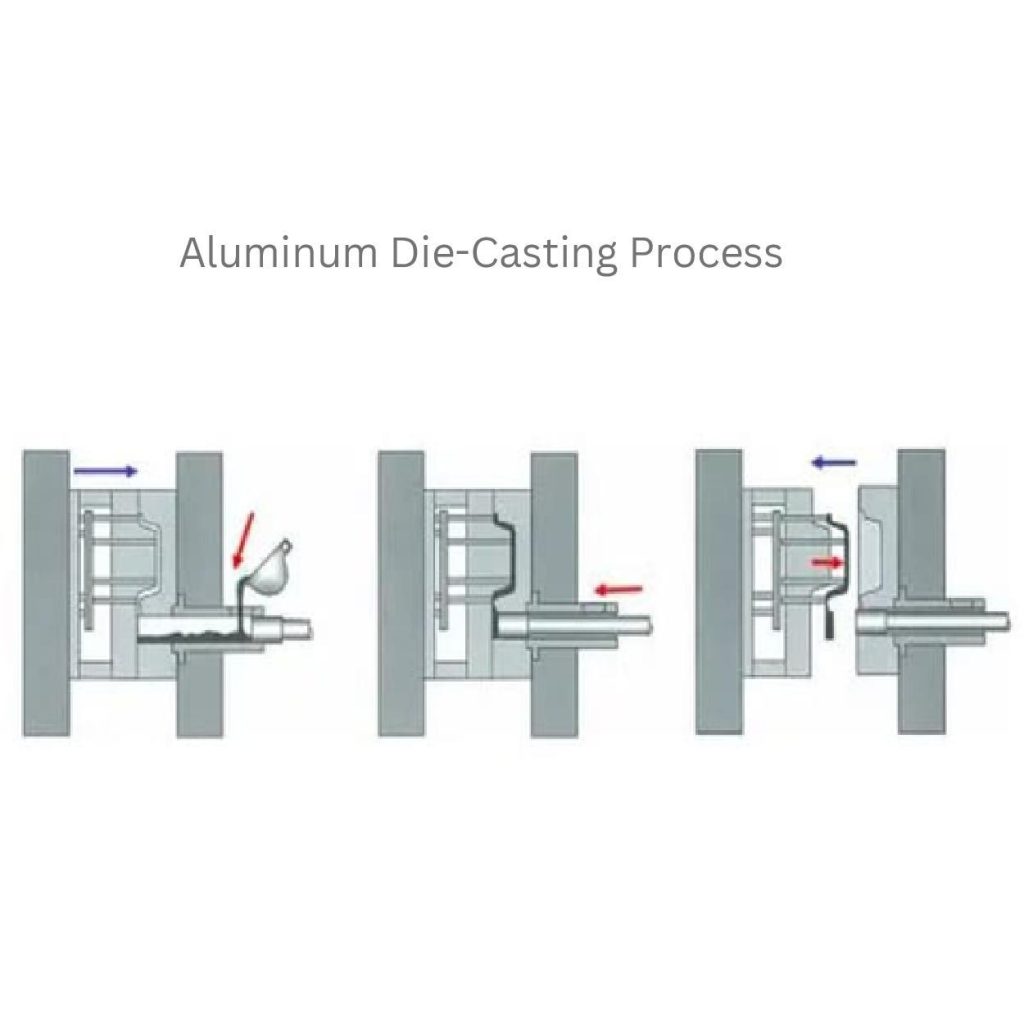

Aperçu du processus de moulage sous pression

Les métallurgistes utilisent une pression élevée pour façonner le métal ADC12 en pièces complexes. Ils les font fondre à 580-620°C pour les introduire dans un moule en acier. Ils maintiennent la température du moule à 50-150 MPa. Le processus dure de 5 à 30 secondes et permet de réaliser un objet. La précision de la taille et du résultat dépend de la taille et de la forme.

Paramètres du processus de moulage sous pression ADC12

- Préchauffer le moule, en appliquant une température allant jusqu'à 200-250°C. Cela permet de réduire les fissures.

- Une pression modérée entre 70 et 100 MPa est importante pour remplir les espèces internes de la matrice.

- La vitesse de refroidissement, qui varie entre 10 et 20 °C/s, peut affecter la résistance. La taille des grains peut être améliorée ou réduite au minimum en appliquant un refroidissement plus rapide.

Défauts et défis courants

- L'ajout d'alliage fondu dans la cavité à une vitesse plus lente provoque des fermetures à froid. Pour y remédier, il faut augmenter la pression jusqu'à 120 MPa.

- La porosité peut se produire lorsque de l'air est emprisonné. La coulée sous vide l'empêche à 0,1 atm.

- L'application de températures de refroidissement inappropriées peut affecter les grains. Elle provoque des vides. Contrôlez-le avec des vitesses de refroidissement de 5 à 7 °C/s.

- La technique de balayage par rayons X permet de localiser les zones défectueuses des pièces, comme des fissures de 0,2 mm.

Propriétés matérielles de l'ADC12

1. Propriétés physiques :

- Densité : 2,68 g/cm³

- Point de fusion : 580°C

- Conductivité thermique : 96 W/m-K

- Effets de la température : Reste stable en dessous de 150°C.

2. Propriétés thermiques :

- Chaleur spécifique : 963 J/kg-K

- Dilatation thermique : 21,8 µm/m-°C

L'intérêt de cet alliage pour le moulage sous pression réside dans sa faible dilatation thermique. Il minimise la fissuration pendant le refroidissement à 10°C/s.

3. Propriétés électriques et magnétiques

- Conductivité électrique : 30% IACS

- Perméabilité magnétique : 1,02

L'ADC12 présente des caractéristiques équilibrées. C'est pourquoi il est connu comme une option polyvalente pour les pièces sensibles à la chaleur et non magnétiques.

Comparaison avec d'autres matériaux

- Le lingot ADC12 est moins lourd (65%) que les matériaux en acier.

- En ce qui concerne les propriétés de résistance à la corrosion, cet alliage est meilleur que l'acier. En revanche, le cuivre résiste mieux à la corrosion que l'ADC12.

- Ce métal est beaucoup moins cher (20%) que les alliages de magnésium.

Critères de sélection :

Vous pouvez choisir l'alliage d'aluminium ADC12 pour fabriquer des composants automobiles tels que des blocs moteurs ou des boîtiers de transmission. C'est surtout pour les projets où le rapport résistance/poids est important.

En outre, il convient aux besoins de production massive en raison de sa bonne fluidité. Il y a donc moins de défauts dans les produits générés.

Vous pouvez également l'utiliser pour fabriquer des produits abordables, car il coûte moins cher que le magnésium. Ce métal possède un bon blindage EMI et des propriétés non magnétiques qui conviennent aux boîtiers électroniques.

Éviter ADC12 pour :

Il est recommandé de ne pas utiliser l'alliage ADC12 pour les applications de moulage à des températures extrêmes (>250°C). Il peut être remplacé par un matériau en acier.

Pour la fabrication de pièces destinées à l'industrie maritime, préférez les alliages de cuivre. De même, le magnésium est un meilleur choix pour fabriquer un composant à fort impact que celui-ci.

La partie profilée comprend des détails spécifiques et des zones complexes pour obtenir des résultats précis ; un alliage ADC14 est meilleur qu'un alliage ADC12.

Conclusion :

La facilité de coulée et la résistance équilibrée de l'alliage d'aluminium ADC12 en font le meilleur choix pour les pièces automobiles et les machines. La particule de silicium et le mélange d'autres éléments d'alliage améliorent la fluidité et les performances mieux que l'ADC14. Vous pouvez choisir l'ADC12 pour sa légèreté et son prix abordable, même pour les équipements produits en masse.

0 commentaires