La finition anodisée de l'aluminium est actuellement recherchée dans le monde de la fabrication en raison de sa solidité, de sa durabilité et de son design. L'anodisation est intégrée au métal, contrairement aux revêtements de surface qui se décollent ou s'écaillent au fur et à mesure que le métal vieillit. Elle est énorme et, sincèrement, c'est la raison pour laquelle les ingénieurs, les concepteurs et les fabricants ne jurent que par elle.

Pourquoi l'aluminium est-il si largement utilisé ?

L'aluminium est léger, non corrosif, recyclable et simple à mettre en forme. C'est le couteau suisse des métaux, il peut être utilisé dans presque toutes les industries.

Que signifie “anodisé” ?

Le traitement de surface est appelé anodisation et améliore la couche d'oxyde naturelle présente sur l'aluminium. L'oxygénation de l'anode est un processus qui convertit la surface plutôt que d'y introduire un revêtement. Il s'agit d'une modification de la peau de l'aluminium plutôt que d'un habillage.

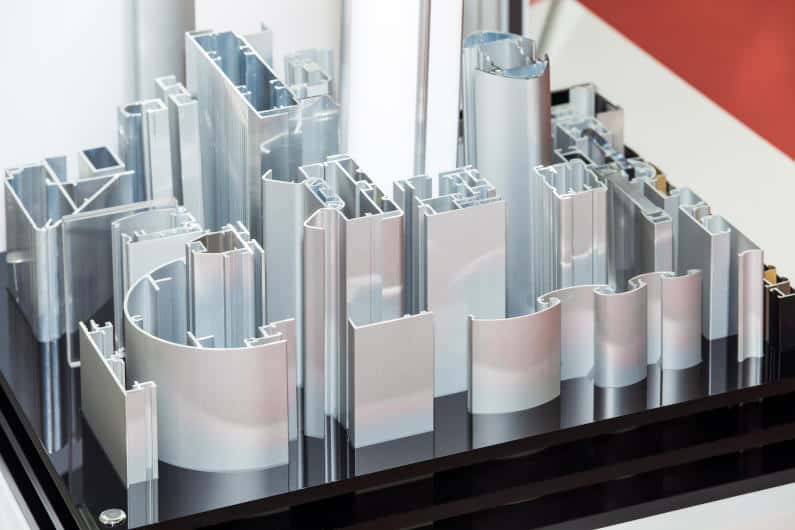

Comprendre les principes de base de l'aluminium anodisé

Panneaux en aluminium anodisé offrant une durabilité accrue, une résistance à la corrosion et des finitions esthétiques.

Définition de l'aluminium anodisé

Aluminium anodisé qui a subi un processus électrochimique pour former une couche d'oxyde décorative, durable et résistante sur sa surface.

Couche d'oxyde naturel vs couche anodisée

L'aluminium brut présente également une fine couche d'oxyde, qui se forme naturellement lorsqu'il est exposé à l'air. Il s'agit toutefois d'une couche peu consistante. L'épaississement et le durcissement de cette couche sont contrôlés dans le processus d'anodisation.

La raison pour laquelle la couche anodisée est plus résistante.

Le revêtement anodisé est poreux, homogène et fortement cimenté au métal. Il ne s'écaille pas comme une peinture puisqu'il fait partie intégrante de l'aluminium.

Evolution et histoire de l'anodisation de l'aluminium.

L'anodisation est un concept qui remonte aux années 1920, lorsque les ingénieurs devaient s'assurer que la résistance à la corrosion des composants aéronautiques en aluminium était améliorée. Par la suite, le procédé est devenu non seulement une solution de protection, mais aussi une technique de finition polyvalente, répandue dans de nombreuses industries.

Au milieu du 20e siècle, les finitions en aluminium anodisé étaient utilisées dans le bâtiment et les articles de consommation. Le développement de la chimie et des commandes électriques a permis aux fabricants d'ajuster l'épaisseur, la dureté et l'uniformité de la couleur.

La technologie de l'anodisation de l'aluminium est précise, normalisée et respectueuse de l'environnement à notre époque. La qualité mondiale est une norme reproductible de l'aluminium anodisé, ce qui en fait un matériau international.

La science derrière l'anodisation de l'aluminium

Les principes de l'électrochimie expliqués simplement

L'anodisation nécessite l'utilisation d'électricité afin d'augmenter l'oxydation. L'anode (électrode positive) est en aluminium, d'où le terme anodisé.

Rôle des électrolytes et du courant électrique

L'aluminium est immergé dans un bain d'électrolyte acide. Le passage du courant électrique fait que les ions d'oxygène se lient aux atomes d'aluminium pour former une couche dure d'oxyde d'aluminium.

Processus d'anodisation de l'aluminium étape par étape

Processus détaillé d'anodisation de l'aluminium comprenant le nettoyage, l'oxydation électrolytique, la coloration et le scellement pour la durabilité.

Nettoyage et préparation de la surface

Avant l'anodisation, l'aluminium doit être soigneusement nettoyé, sinon on n'obtiendra pas une surface sans défaut. La présence de contaminants dans le système, comme la graisse, la saleté ou les empreintes digitales, peut perturber la formation de l'oxyde et provoquer des surfaces irrégulières. Le dégraissage, le rinçage et parfois le mordançage sont les méthodes de nettoyage appropriées pour préparer un mur à une adhésion permanente, tout comme on le ferait pour un plan de mur avant de le peindre.

Étape du bain d'anodisation

Dans le processus d'anodisation, l'aluminium est placé dans un bain d'acide sulfurique et relié à une source d'énergie électrique. Les ions d'oxygène se lient à la surface de l'aluminium pour former une quantité contrôlée d'oxyde. Cette réaction électrochimique augmente la résistance du métal, accroît son niveau de durabilité et forme également une surface poreuse qui est utilisée pour la coloration.

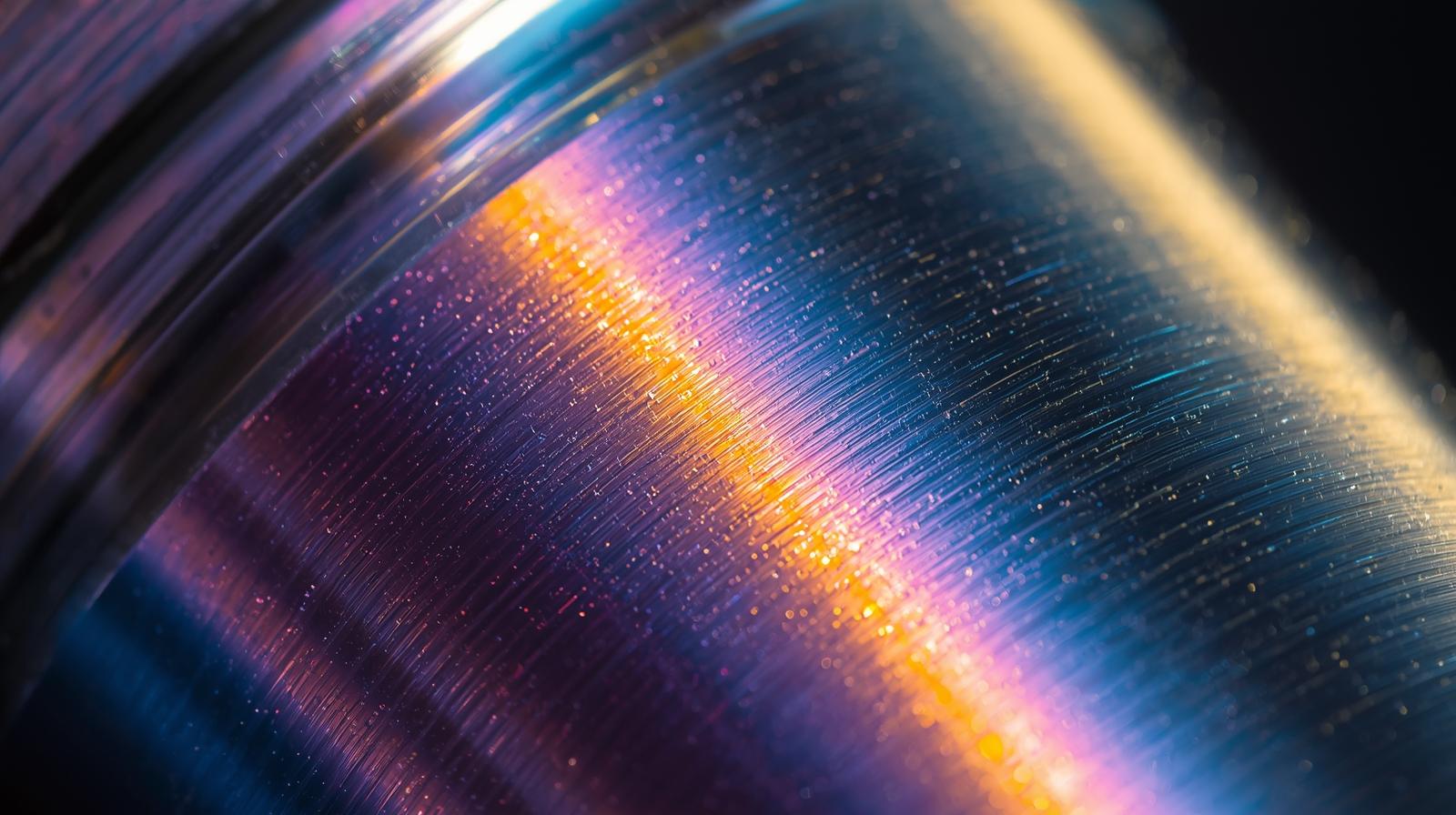

Coloration de l'aluminium anodisé

Le film d'oxyde poreux de l'aluminium anodisé sert d'éponge et absorbe fortement les colorants. Cela permet aux fabricants de créer des couleurs flamboyantes qui sont durables en termes de couleurs et les couleurs comme le bronze, le noir, l'or ou le rouge sont les plus brillantes. La coloration est profonde et ne s'efface pas facilement. Elle offre des options de personnalisation décoratives et pratiques.

Scellement de la surface

Le dernier processus est le scellement, qui consiste à fermer les suppressions microscopiques anodisées. Cette opération a pour but de fixer la couleur appliquée et d'améliorer considérablement la résistance à la corrosion. Le scellement empêche la pénétration de l'humidité et des contaminants et, de ce fait, contribue à préserver l'aspect de l'aluminium anodisé dans sa durabilité, son attrait et sa protection caractéristiques.

Eau chaude ou scellement chimique

L'eau chaude qui déloge les hydrates scelle la couche d'oxyde, ce qui fait gonfler le niveau des pores de la couche d'oxyde. Une résistance supplémentaire est apportée par le scellement chimique, généralement avec de l'acétate de nickel, dans lequel les composés sont déposés dans les pores. Bien que les deux procédures contribuent à une meilleure résistance à la corrosion, les performances du scellement chimique dans des conditions assez difficiles sont généralement meilleures que celles de l'hydratation simple.

Types de revêtements anodisés de l'aluminium

Il n'existe pas d'aluminium anodisé standard. Les différents procédés permettent d'obtenir des caractéristiques de performance variées.

Type I : Anodisation à l'acide chromique

Composants en aluminium traités par anodisation à l'acide chromique pour une meilleure résistance à la corrosion et une couche d'oxyde protectrice.

Ce procédé permet d'obtenir un revêtement fin résistant à la corrosion. Il est couramment utilisé dans l'aérospatiale, où les tolérances sont très importantes. Bien qu'il soit efficace, sa popularité a diminué en raison des préoccupations environnementales.

Anodisation à l'acide sulfurique de type II

Composants en aluminium traités par anodisation à l'acide sulfurique pour une meilleure durabilité, une meilleure résistance à la corrosion et des finitions décoratives.

Le type II est le procédé d'anodisation de l'aluminium le plus répandu, qui présente une bonne résistance à la corrosion et une bonne aptitude à la coloration. Il trouve de nombreuses applications dans les produits de consommation, l'électronique et les produits architecturaux.

Type III : Anodisation par couche dure

Composants en aluminium traités par anodisation dure pour une résistance supérieure à l'usure, une protection contre la corrosion et une durée de vie prolongée.

Ce procédé, également appelé anodisation dure, forme une couche d'oxyde épaisse et très résistante. Il est particulièrement adapté aux composants industriels, militaires et aux pièces d'usure de grande nature.

Avantages de l'aluminium anodisé

Résistance accrue à la corrosion

L'aluminium anodisé est recouvert d'un oxyde protecteur qui le protège contre les dommages causés par l'humidité, le sel et d'autres environnements défavorables. Il n'est pas sujet à la rouille et à la corrosion, ce qui n'est pas le cas de l'aluminium non traité, et convient donc à une utilisation dans des conditions marines, extérieures et industrielles nécessitant une durabilité et une fiabilité à long terme.

Durabilité et dureté améliorées

L'anodisation à couche dure rend la surface de l'aluminium beaucoup plus résistante - en fait, elle est aussi dure que l'acier. Cette dureté accrue offre une meilleure résistance à l'usure, atténue les rayures et augmente la durée de vie. Elle est particulièrement utile dans les secteurs de l'aérospatiale, de l'automobile et de l'industrie lourde, où certains des principaux critères de performance sont la résistance et la résilience.

Esthétique et choix des couleurs

Les couleurs vives et résistantes à la décoloration recouvertes d'aluminium sont fournies par l'aluminium anodisé qui imprègne la couche d'oxyde au lieu de reposer sur la surface. La finition ne s'écaille pas, ne se décolle pas et ne s'effrite pas, contrairement à la peinture. Il en résulte une image durable et haut de gamme du produit qui peut être utilisée à des fins architecturales, commerciales et décoratives.

Propriétés respectueuses de l'environnement

Le processus d'anodisation est respectueux de l'environnement : il ne crée pas de composés organiques volatils (COV), il ne génère pas beaucoup de déchets et l'aluminium obtenu peut être entièrement recyclé. L'aluminium anodisé possède une couche de finition de longue durée, ce qui lui permet de durer plus longtemps et d'éviter tout remplacement. Il offre un équilibre entre performance, esthétique et responsabilité environnementale.

Applications courantes des produits anodisés en aluminium

Architecture et construction

L'aluminium anodisé est utilisé dans les façades des bâtiments, les cadres de fenêtres et les systèmes de revêtement pour la durabilité et le design.

L'aluminium anodisé est couramment utilisé dans les cadres de fenêtres, les fixations et les garde-corps en raison de sa capacité à résister aux intempéries, à la corrosion et aux UV. La finition durable permet de conserver l'aspect de l'aluminium pendant des décennies. Les architectes disposent ainsi d'un matériau léger, sans entretien, qui offre la solidité et la beauté nécessaires à des performances durables dans des environnements extérieurs.

Électronique et biens de consommation

L'aluminium anodisé est fréquemment utilisé dans les smartphones, les ordinateurs portables et les appareils électroménagers dans la cuisine parce qu'il a un aspect lisse et qu'il est résistant. La finition est résistante aux rayures, à la décoloration et aux empreintes digitales, et elle offre des couleurs éclatantes. C'est pourquoi l'aluminium anodisé est un choix parfait pour les produits de consommation qui exigent non seulement une belle apparence, mais aussi la possibilité d'être portés tous les jours.

Industries automobile et aérospatiale

Pièces en aluminium anodisé utilisées dans les voitures et les avions pour une durabilité, une résistance à la corrosion et des performances accrues.

L'aluminium anodisé est utilisé dans l'industrie automobile et aérospatiale pour fournir des performances élevées en offrant la solidité et la résistance à la corrosion que l'on trouve dans un poids léger. Il est capable de résister à des conditions extrêmes, de réduire le poids total et d'améliorer l'efficacité des performances. Les panneaux, les pièces de moteur et d'autres composants structurels font partie des éléments qui bénéficient de sa durabilité, de sa fiabilité et de sa longue durée de vie.

Équipements médicaux et alimentaires

L'aluminium anodisé n'est pas toxique, il est facile à laver et il est naturellement résistant aux bactéries. Ses propriétés expliquent pourquoi il est utilisé dans les appareils médicaux, les outils chirurgicaux et les équipements de transformation des aliments. Sa finition hygiénique garantit sa sécurité et son usure. L'aluminium anodisé est durable et résistant à la corrosion, ce qui est utile dans des conditions difficiles.

Aluminium anodisé ou aluminium peint

Comparaison côte à côte de l'aluminium anodisé et de l'aluminium peint montrant la durabilité, la qualité de la finition et les besoins d'entretien.

Comparaison de la durabilité

La peinture est un revêtement qui se trouve à la surface de l'aluminium et qui a tendance à se décoller, à s'écailler ou à s'effacer avec le temps. L'anodisation transforme le matériau lui-même en une couche superficielle d'oxyde protectrice qui garantit une grande durabilité, une résistance aux rayures et de longues performances.

Différences de coût et d'entretien

L'aluminium peint est moins coûteux au départ, mais il doit être régulièrement retouché, repeint ou remplacé en raison de l'usure. L'alliage d'aluminium, plus coûteux à court terme mais avec des coûts d'entretien plus faibles, des économies à long terme et des performances stables, est moins cher à long terme.

Aluminium anodisé et aluminium revêtu par poudre

Performance et durée de vie

Le revêtement en poudre fournit une surface qui peut s'écailler, se décoller ou s'user au fil du temps. L'aluminium même est modifié pour former une couche d'oxyde robuste grâce à l'anodisation, ce qui garantit que le matériau est difficile à endommager, ce qui améliore encore sa durée de vie et ses performances.

Différences visuelles et fonctionnelles

Le revêtement par poudre permet d'obtenir des teintes plus grasses et opaques qui apparaissent sur les feuilles métalliques. L'anodisation donne à l'aluminium une finition métallique naturelle d'une grande qualité ; elle permet d'obtenir des couleurs éclatantes qui ne s'effaceront jamais, ainsi qu'une résistance à la corrosion et à la détérioration.

Aluminium anodisé vs peint vs revêtu par poudrage

| Fonctionnalité | Aluminium anodisé | Aluminium peint | Aluminium peint par poudrage |

|---|---|---|---|

| Durabilité | Excellent | Modéré | Bon |

| Peeling/Chipping | Jamais | Communs | Possible |

| Résistance aux UV | Haut | Faible-modéré | Modéré |

| Maintenance | Faible | Haut | Moyen |

| Respect de l'environnement | Haut | Faible | Moyen |

En bref, aluminium anodisé Les finitions gagnent lorsque la longévité et la performance comptent le plus.

L'aluminium anodisé est-il sûr ?

L'aluminium anodisé est utilisé dans les façades des bâtiments, les ustensiles de cuisine et les produits de consommation pour souligner la sécurité et la durabilité.

Considérations relatives à la sécurité alimentaire

Oui. L'aluminium de type anode est inerte et peut cuire.

Effet sur la santé et l'environnement.

Les procédés de fabrication de l'aluminium anodisé sont considérés comme respectueux de l'environnement. La finition n'émet pas de COV nocifs et l'aluminium lui-même peut être recyclé à 100 %. Les usines d'anodisation d'aujourd'hui recyclent également l'eau et les produits chimiques et réduisent la quantité de déchets produits. L'anodisation est une alternative plus respectueuse de l'environnement et plus propre que les méthodes traditionnelles, et elle peut être utilisée sans affecter les performances.

Quelle est la durée de vie de l'aluminium anodisé ?

Facteurs affectant la durée de vie

La durabilité de l'aluminium anodisé est déterminée par le niveau de la couche d'oxyde, l'exposition à l'environnement et la qualité du scellement. Le scellement et une épaisseur régulée peuvent garantir le plus haut degré de durabilité, de stabilité à la corrosion et de fonctionnement uniforme dans diverses conditions.

Performances intérieures et extérieures.

La similitude anodisée peut être utilisée à l'intérieur, ce qui peut durer des décennies sans beaucoup d'entretien. À l'extérieur, les intempéries réduisent la durée de vie de 20 à 40 ans, mais avec un entretien et un scellement adéquats, l'espérance de vie et l'apparence sont considérablement prolongées.

L'aluminium anodisé peut-il être réparé ou ré-anodisé ?

Problèmes de rayures et d'usure

Les petites rayures sur l'aluminium anodisé perdent normalement en esthétique, mais pas en fonctionnalité. Elles sont cependant difficiles à réparer de manière invisible car le niveau d'oxyde fait partie du métal et la retouche n'est donc pas aussi lisse qu'une peinture.

Possibilités de ré-anodisation

L'aluminium anodisé peut à son tour être réanodisé, ce qui signifie que l'ancienne couche d'oxyde doit être enlevée et que la surface doit être retravaillée. Cette opération redonne de l'éclat à l'entretien et à l'apparence, mais elle nécessite un équipement spécial et une manipulation professionnelle.

Maintenance et entretien de l'aluminium anodisé

Prise en charge des aluminium anodisé Les surfaces sont assez faciles à rafraîchir :

- Laver avec un peu d'eau et de savon à base de vin.

- Éviter les nettoyants abrasifs

- Rincer abondamment et sécher

- Travailler dans des conditions difficiles de temps à autre.

L'aluminium anodisé peut être utilisé pendant des décennies avec un minimum d'attention, tout en conservant l'aspect et les performances de ce matériau.

L'avenir de la technologie de l'aluminium anodisé

Innovations en matière de technologie d'anodisation de l'aluminium pour favoriser la durabilité et les applications de conception avancées

Innovations en matière d'anodisation

La nano-anodisation et le revêtement intelligent ne sont que quelques-unes des avancées qui ont transformé la façon dont l'aluminium est traité. La nano-anodisation a permis de contrôler les structures des pores avec une grande précision, et les revêtements intelligents ont été étendus pour apporter des fonctionnalités supplémentaires aux matériaux, telles que l'autonettoyage ou la détection de l'usure, avec des utilisations dans l'électronique, l'aérospatiale et l'ingénierie de haute performance.

Tendances en matière de fabrication durable

L'anodisation du futur met l'accent sur la durabilité grâce à une utilisation réduite de l'énergie et à des électrolytes inoffensifs pour l'environnement. Grâce à la réduction des déchets, à l'élimination des produits chimiques nocifs et à l'efficacité, les fabricants peuvent obtenir des finitions durables sans nuire à l'environnement. Ainsi, en adhérant aux objectifs environnementaux mondiaux, l'aluminium anodisé devient encore plus durable et socialement responsable.

Conclusion

L'aluminium anodisé n'est pas une simple décoration de l'aluminium, c'est un développement technologique du métal. Grâce à l'élaboration d'une couche d'oxyde solide, l'anodisation assure la solidité, la résistance à la corrosion et une usure brillante et durable. L'anodisation est utilisée dans l'architecture, l'électronique, les transports et les équipements médicaux. Créant un mélange parfait de propriétés écologiques, de recyclabilité et de respect de l'environnement, l'aluminium anodisé peut difficilement être égalé en termes de durabilité, de viabilité et d'attractivité, ce qui contribue à rendre ce matériau inestimable dans le contexte des industries contemporaines et des inventions à venir.

FAQ

L'aluminium anodisé résiste-t-il à la pluie ?

Oui, il est extrêmement étanche et peut être utilisé à l'extérieur.

L'aluminium anodisé peut-il rouiller ?

L'aluminium ne rouille pas et l'anodisation augmente la corrosion.

L'aluminium anodisé est un article coûteux ?

Cela peut être coûteux à court terme, mais à long terme, c'est économique.

L'alliage d'aluminium anodisé se décolore avec le temps ?

L'anodisation de qualité ne s'estompe pas en quelques dizaines d'années.

L'aluminium anodisé peut-il être recyclé ?

Absolument. Il est recyclable à 100 % et ne perd aucune qualité.

0 commentaires