Qu'est-ce que la coulée sous pression d'aluminium ?

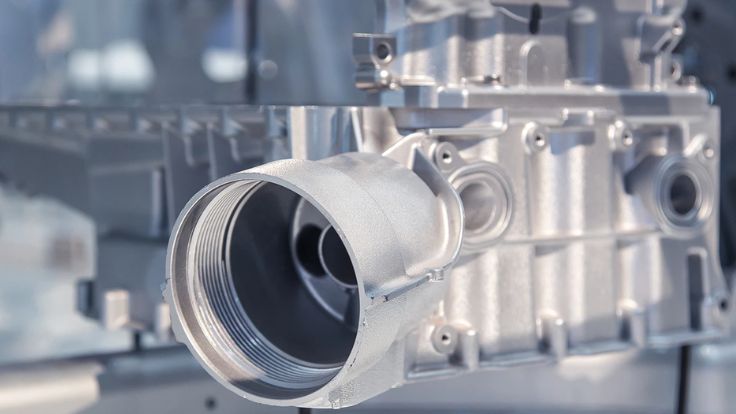

Moulage sous pression d'aluminium is one of the most efficient and accurate production processes that involves liquefying aluminium alloys, which is injected under pressure into a mould of steel (die casting mold/tooling), and when cooled and sealed, it takes the form of a required shape. It is well-known because of its capacity to create complex geometries, intricate details, and smooth surfaces, which is why it is suitable for industries that demand aluminum alloy components with high performance and large quantity. Aluminum is a popular metallic die casting material because of its lightweight factor, combined with its strength and superb resistance to corrosion.

Le procédé permet d'obtenir une précision dimensionnelle exceptionnelle, ce qui est essentiel pour les pièces qui doivent répondre à des limites strictes. Le moulage sous pression de l'aluminium permet de produire en masse des pièces dans les secteurs de l'automobile, de l'aérospatiale, de l'électronique et des biens de consommation en raison de sa rapidité de production. Il supporte un taux de volume élevé, un post-traitement réduit et le facteur de faisabilité des coûts, et est donc préféré à d'autres techniques de fabrication lorsqu'il s'agit de fabriquer des petites pièces et des pièces de grande taille. En outre, l'aluminium moulé sous pression peut être recyclé ; le processus est donc durable.

What is Aluminum Die Casting Process?

In an alumium die casting process, molten aluminum is pressurised and forced into an aluminum die casting machine equipped with a steel mould (called a die) to shape complex and highly precise pieces. The process is commonly used in the production of parts of complex shapes, with well-defined dimensional accuracy and smooth finish surfaces. Aluminum die casting is well-recognized to produce durable, lightweight, and corrosion-resistant parts that are suitable in industries like automaker, aérospatiale, electronics and consumer product manufacturing. The aluminum die casting process guarantees the parts’ repeatability, and its production is highly efficient with limited wastage of materials and finished items requiring little or no processing. Aluminum and the accuracy of the die casting process make this a natural way to make high volume, premium-quality metal parts.

Le processus de moulage sous pression de l'aluminium comporte plusieurs étapes importantes :

- Préparation du moule : A die casting mould or a mould commonly constructed out of high quality steel like 8407, 8418, 1.2343 ESR etc, die casting tooling contains with two halves that form the final shape of the desired metal part. Preheating and oiling of the die casting mould are performed to make the cast part simple to get out.

- Fusion : Whilst in the furnace, the softened aluminium is brought to a molten form, at a temperature of approximately 550°C to 610 °C.

- Injection : Molten aluminum alloy is injected into the mould cavity at high pressure, and it is injected rapidly to enable intricate details not to spill over during the injection process.

- Refroidissement et éjection : When the mould is filled, the liquid aluminium alloy is cooled and solidifies in the mould cavity. The mould halves are opened by die casting machine, and the part is ejected after they have cooled down.

- Finition : The die cast part can subsequently be handled to reach its specifications, such as processing that may include trimming, machining or other types of surface treatment.

Types of Aluminum Die Casting Processs

Due to the variability of the die casting procedure, along with the different properties of the mould, there are various types into which aluminium die casting may fall. These are the main categories of processes of aluminium die casting:

1. Moulage sous pression

Moulage sous pression d'aluminium is mostly done by high- pressure die casting process. During this procedure, a steel mould (die) is flooded with molten aluminum under high pressure so that the material fills all the cavities and the complex details have high precision.

- Avantages : good precision, fast cycle time, high finish on the surface, and good dimensional repeatability. It is suitable for large quantity mass production.

- Applications : Composants automobiles moulés sous pression such as engine blocks, transmission housings, and automotive interior parts, consumer electronics and machinery.

- Inconvénients : High initial die casting tooling cost, not suiable to low volume production.

2. Moulage sous pression

Dans le cas du moulage sous pression, l'aluminium fondu est versé dans le moule à faible pression et généralement au fond du moule. Le moule est rempli lentement à l'aide de la pression afin que le métal en fusion puisse s'écouler régulièrement à l'intérieur du moule et se solidifier.

- Avantages : Il peut être utilisé pour créer des composants plus grands présentant moins de défauts, tels que la porosité, ce qui permet d'obtenir des composants plus résistants.

- Applications : Pièces aérospatiales, pièces automobiles surdimensionnées et pièces structurelles nécessitant une résistance et une intégrité accrues du matériau.

- Inconvénients : Unit price is very high, not suiable to high volume production.

3. Moulage sous vide

Le moulage sous pression nécessite l'ajout d'un vide qui chasse l'air et les gaz du trou du moule avant l'injection. Cela réduit la porosité, ainsi que d'autres défauts créés par l'air emprisonné, et crée des pièces plus propres et plus reproductibles.

- Avantages : des pièces de qualité supérieure avec une réduction des défauts, y compris la porosité, des caractéristiques mécaniques supérieures et la résistance du matériau.

- Applications : Composants dans l'aérospatiale, les appareils médicaux et les composants d'utilisation finale où la précision dimensionnelle et la résistance sont requises.

4. Coulée en compression

Le moulage sous pression est une combinaison de moulage et de forgeage. Il combine les deux opérations en injectant de l'aluminium en fusion dans un moule à haute pression, mais en soumettant également le moule à une pression supplémentaire pendant le refroidissement.

- Avantages : Le meilleur des deux mondes, celui de la fonte et celui de la forge, car il présente une bonne résistance et un excellent état de surface, ce qui le rend utile dans les zones soumises à de fortes contraintes.

- Applications : Pièces automobiles nécessitant une combinaison de résistance et de forme complexe, telles que les pièces de suspension et les roues.

5. Coulée en moule permanent

Le moulage en moule permanent implique l'utilisation de moules fabriqués à partir de métaux qui peuvent être utilisés de manière répétée. Contrairement au moulage au sable, où les moules sont jetables (c'est-à-dire qu'ils ne sont utilisés qu'une seule fois), le moulage permanent utilise pratiquement n'importe quel métal, tel que l'acier, qui peut résister à la chaleur de l'aluminium en fusion.

- Avantages : Ils peuvent être plus précis sur le plan dimensionnel et présenter des finitions de surface plus lisses que les moulages en sable. C'est un bon choix pour la fabrication de pièces en moyenne et grande quantité.

- Applications : Pièces de petite et moyenne taille dans les applications automobiles et industrielles, par exemple supports, boîtiers.

6. Moulage au sable d'aluminium

Les moulages en sable peuvent également être utilisés pour l'aluminium, bien qu'ils ne soient pas aussi courants que les moulages sous pression. Un moule en sable est coulé dans ce processus, et l'aluminium en fusion est versé dans le moule. Les moules en sable sont utilisés pour des productions uniques et de faible volume.

- Avantages : Il convient à la fabrication de pièces de grande taille ou compliquées. Économique pour la production de faibles volumes.

- Applications : Marine, automobile et industries, grandes pièces moulées en aluminium, par exemple blocs moteurs, corps de pompe.

Exigences en matière de matériaux pour la coulée sous pression de l'aluminium

Pour obtenir un composant durable et de qualité, le moulage sous pression de l'aluminium nécessite des matériaux spéciaux afin d'obtenir les meilleurs produits. Les principales ressources nécessaires à ce processus sont les suivantes

- Alliages d'aluminium : It is essential to select an aluminium alloy because it plays a significant role in acquiring the required properties in the final product. Popular aluminum alloys die cast alloys are A380, A360, A383, ADC12, LM25, A356, etc. These alloys include good fluidity, strength and corrosion resistance. some of other special alloys still can be made accroding to customer requirement, such as 6061 or 6063. Contactez nous if you need special aluminum alloy for your die casting products.

- Matériau du moule : The mould material commonly used in aluminium die casting is steel moulds (the dies used). Steel moulds are very durable and have a high strength to resist both high pressure and temperature. Tool steels such as H13, 8407, 8418 or 1.2343 ESR tend to be used for their thermal fatigue resistance and wear.

- Lubrifiants : Les moules sont lubrifiés ou leurs surfaces sont traitées avec des agents de démoulage afin qu'il y ait moins ou pas de friction entre le moule et le matériau moulé, et pour éviter que le matériau moulé ne colle à l'intérieur du moule. Cela garantit une éjection fluide des pièces et prolonge la durée de vie du moule.

- Fourneau : Il faut un four pour amener les lingots d'aluminium à la température nécessaire pour les injecter dans le moule (généralement entre 660 o C et 720 o C).

- Systèmes d'injection : Le système d'injection à piston et à chambre doit être constitué d'un matériau à haute résistance, car il doit résister aux pressions élevées auxquelles l'aluminium en fusion est propulsé.

Lorsqu'ils sont sélectionnés et contrôlés avec soin, ces matériaux sont capables de produire des composants en aluminium moulé sous pression qui s'adaptent parfaitement ou possèdent la taille, la résistance et les finitions de surface nécessaires qui peuvent être applicables dans n'importe quelle industrie donnée.

Avantages de la coulée sous pression d'aluminium

- Géométries complexes : Il permet de réaliser des formes complexes avec une extrême précision et sans nécessiter de traitement supplémentaire.

- Rapport résistance/poids élevé : L'une des propriétés de l'aluminium, sa légèreté et sa résistance, se prête à des utilisations où le poids est un facteur important.

- Résistance à la corrosion : L'aluminium peut naturellement acquérir une couche d'oxyde protectrice, ce qui rend le métal très résistant à la corrosion.

- Excellente conductivité thermique et électrique : Il est applicable dans les composants qui nécessitent une conductivité de qualité en matière de chaleur ou d'électricité.

- Recyclabilité : Le processus de recyclage de l'aluminium est respectueux de l'environnement, car l'aluminium est à cent pour cent modulable.

Inconvénients de la coulée sous pression d'aluminium

- Coûts élevés de l'outillage initial : They can be very expensive to design and make die casting molds to manufacture, especially for a complex part. So for HPDC process is not good option for low volume production requirement.

- Choix restreint des matériaux : Ceci est principalement dû à l'applicabilité limitée des matériaux, puisque le choix est principalement limité à l'aluminium et à ses alliages, bien que d'autres matériaux puissent ne pas être applicables à ce processus.

- Problèmes de porosité : Le gaz peut être piégé dans l'aluminium fondu, le gaz dissous dans la porosité, ce qui peut entraîner la présence d'un vide dans le moulage.

- Contraintes de taille : Le composant ou la pièce moulée est limité par la capacité de la machine de moulage sous pression.

Utilisations de la coulée sous pression d'aluminium

Le moulage sous pression de l'aluminium est un secteur d'activité très répandu :

- Automotive die casting: Bloc moteur, carters de transmission et pièces structurelles.

- Aerospace die casting: des parties de la structure et du moteur de l'avion.

- Electronics die casting parts: Boîtiers, produits d'équipement électronique et dissipateurs thermiques.

- Biens de consommation : Équipements et énergie pour la fabrication de produits alimentaires.

- Industrial die casting components: Composants hydrauliques et pièces mécaniques.

Alliages d'aluminium moulés sous pression

Plusieurs alliages d'aluminium sont normalement disponibles pour les moulages sous pression :

- A380 : Ils présentent une bonne fluidité ou une bonne étanchéité à la pression et s'adaptent bien à toutes les formes complexes.

- A360 : Il offre une bonne résistance à la corrosion, en particulier dans les environnements marins.

- A413 : Également appelé acier à haute résistance et hautement usinable, il est utilisé dans les composants automobiles.

- B390 : Il a une teneur critique en silicium et présente la meilleure résistance à l'usure.

Toutes les applications ont des besoins différents ; ainsi, chaque alliage a des propriétés différentes en fonction de l'application, ce qui amène le fabricant à choisir le matériau le mieux adapté.

Considérations relatives à la conception du moulage sous pression d'aluminium

Plusieurs facteurs doivent être pris en compte lors de la conception de pièces en aluminium moulé sous pression :

- Épaisseur de la paroi : L'épaisseur constante de la paroi garantit un refroidissement similaire, ce qui réduit les risques de défauts.

- Angles d'ébauche : Les parois du moule sont légèrement effilées afin de faciliter le démoulage de la pièce.

- Rayons et filets : L'ajout d'arêtes arrondies sur les bords réduit la concentration de contraintes, et le moule est rempli.

- Conception de la porte : La conception des vannes permet de les placer correctement afin d'obtenir un flux de métal uniforme et de minimiser les turbulences.

- Mécanismes d'éjection : De cette manière, de bons systèmes d'éjection peuvent être conçus pour éviter la casse de la pièce moulée et le processus d'éjection.

Le respect des principes de conception suivants permet aux fabricants de rendre le processus de moulage sous pression efficace et de créer des composants métalliques de haute qualité.

Tendances futures du moulage sous pression de l'aluminium

L'industrie du moulage sous pression de l'aluminium est promise à un bel avenir grâce aux améliorations technologiques, matérielles et de processus. Certaines des nouvelles tendances sont également susceptibles de dominer l'industrie :

Automatisation, Robotique

On pense que l'automatisation aura une influence positive sur l'amélioration de l'efficacité et de la cohérence du processus de moulage sous pression de l'aluminium. La robotique et les systèmes automatisés sont de plus en plus utilisés dans le processus de moulage pour effectuer certaines tâches telles que la manipulation des moules, l'enlèvement des pièces et l'inspection. Outre la réduction des coûts de main-d'œuvre, ces systèmes offrent également un plus grand degré de précision et éliminent les risques d'erreur humaine.

Impression 3D et prototypage rapide

Il y a aussi l'impact des technologies d'impression 3D sur l'industrie du moulage sous pression. Grâce à l'impression 3D, le prototypage rapide permet aux fabricants de disposer de plus de temps pour vérifier et améliorer la conception des pièces fragiles avant d'entreprendre le prototypage de la production à grande échelle. Cela permet de réduire les délais de mise sur le marché et d'optimiser les moules de moulage sous pression qui sont produits à la fin.

Allègement / Durabilité

De plus en plus d'entreprises concentrent leur attention sur les processus d'allègement, principalement dans les secteurs de l'automobile et de l'aérospatiale, et le moulage sous pression de l'aluminium apparaît encore plus comme une nécessité. Il est de plus en plus nécessaire d'utiliser des pièces légères mais solides, et l'aluminium, avec son excellent rapport poids/résistance, s'adapte parfaitement à ces applications. Cela suscite également un grand intérêt pour la durabilité, où l'accent est mis sur l'utilisation de substances recyclables et sur la réduction des pertes lors du moulage.

Innovation en matière de matériaux et d'alliages

Le moulage sous pression de l'aluminium se développe avec l'arrivée de nouveaux alliages d'aluminium et de matériaux hybrides. Ces matériaux offrent des propriétés améliorées, telles qu'une usure plus faible, une plus grande résistance et une bonne conductivité thermique. Il en résulte de nouvelles applications du moulage sous pression dans le secteur des industries de haute performance comme l'électronique, l'automobile et les énergies renouvelables.

Problèmes et solutions en matière de moulage sous pression d'aluminium

Bien que le moulage sous pression de l'aluminium présente plusieurs avantages, il s'accompagne également de défis que les fabricants doivent relever pour optimiser le processus :

1. Questions relatives à la porosité

L'intégrité du produit final peut également être affaiblie en raison de la porosité ou des poches d'air contenues dans le moulage. Pour tenter de remédier à ce problème, les fabricants ont eu recours au contrôle de la température et de la pression du métal pendant l'injection. Par ailleurs, le moulage sous vide, qui consiste à utiliser le vide pendant le processus d'injection, permet d'éliminer l'air emprisonné et de minimiser la porosité.

2. Coûts d'outillage

La mise en service de moules de haute qualité peut s'avérer coûteuse, en particulier lorsque les pièces sont compliquées ou qu'il s'agit d'une conception à faible volume. Pour tenter de réduire le coût de l'outillage, les fabricants proposent des technologies améliorées de fabrication des moules, notamment l'impression tridimensionnelle des moules et l'utilisation de matériaux de moulage plus rentables, capables de subir autant de cycles que possible sans être détruits.

3. Rétrécissement et gauchissement

L'aluminium se refroidit et se solidifie, et il a tendance à se rétracter, ce qui entraîne un gauchissement ou une taille incorrecte. Le processus de coulée doit être bien contrôlé pour résoudre cette difficulté, c'est-à-dire que la coulée doit avoir les meilleures vitesses de refroidissement et la meilleure composition des matériaux. Ces opérations peuvent être suivies d'opérations post-coulée (traitement thermique ou usinage) pour continuer à affiner la géométrie et les caractéristiques de la pièce.

GC Precision Mould : Le partenaire de qualité fiable

GC Precision mould peut être votre fournisseur fiable d'une fabrication de précision supérieure qui se concentre sur moulage sous pression de l'aluminiumL'expérience et le souci de l'excellence nous ont permis de produire des pièces fiables et performantes pendant des années. L'expérience et la volonté d'atteindre l'excellence nous ont permis de produire pendant des années des pièces fiables et performantes, qui sont à l'origine de notre réputation de longue date de produire des pièces de haute qualité, conçues avec précision, pour l'industrie automobile, l'aérospatiale et l'industrie électronique, pour n'en citer que quelques-unes. En opérant en tant que fournisseur fiable et orienté vers la qualité, GC Precision mould s'engage à fournir des solutions innovantes et rentables pour tous les produits qui nécessitent précision et fiabilité. Nous disposons d'une technologie supérieure et d'employés qualifiés, ce qui motive les clients à recourir à nos services lorsqu'ils ont besoin d'un service et de produits de haute qualité.

Conclusion

Le moulage sous pression de l'aluminium fait partie intégrante de l'industrie manufacturière moderne, car il permet d'atteindre des niveaux élevés de précision, de fabriquer des pièces complexes et des composants légers mais solides. En raison de la pression accrue pour améliorer les performances, réduire la gestion de l'environnement et augmenter la vitesse de production, le moulage sous pression de l'aluminium continuera d'être un processus clé. L'évolution de la technologie, des matériaux et de l'automatisation a permis à cette technique de fabrication de rester efficace et capable de répondre aux besoins concurrentiels des différentes industries.

Le moulage sous pression de l'aluminium trouvera un moyen de continuer à se développer en prenant en compte les questions de coût d'outillage, de porosité, et en rattrapant l'innovation de l'impression 3D et les tendances de la fabrication durable, en conservant sa stature comme l'un des processus fondamentaux de la production de haute technologie à l'échelle mondiale.

FAQ

1. Quelles sont les industries desservies par GC Precision Mould ?

L'automobile, l'aérospatiale, l'électronique et les télécommunications sont quelques-uns des domaines auxquels GC Precision Mould s'adresse. L'entreprise s'occupe de la fabrication de moules et de services de moulage sous pression de qualité supérieure pour les clients de ces secteurs, ce qui garantit la précision et la durabilité de tous les produits.

2. Quels sont les services offerts par GC Precision Mould ?

GC Precision Mould offers one stop services die casting manufacturing, which include the development of prototypes, the design of moulds, production in large numbers, finishing of the surface, and assembly. They have the knowledge of die casting and mould installations, thus, they provide measurement-accurate components applicable to different applications.

3. Quand GC Precision Mould a-t-elle ouvert ses portes ?

GC Precision Mould was founded in 1999, and it has more than 20 years in the die casting sector. They have wide experience and applications in their services of quality dies and mould solutions, and this has made them one of the best manufacturers of die casting parts and mould solutions in China.

0 commentaires